0 引 言

连续循环钻井系统能够在钻进期间实现稳定的当量循环密度和不间断的钻屑排出,全面改善井眼条件,提高复杂地层钻井作业的成功率和安全性,因此具有较高的应用价值[1-5]。2010年中国石油集团钻井工程技术研究院(以下简称中石油钻井院)依托国家科技重大专项研制出国内第1台连续循环钻井系统样机DR-CCDS,经过大量的室内测试和3次实验井试验,成功实现几十次高压连续循环接单根作业,研制工作取得了阶段性突破。为了进一步提高样机性能,更好地满足现场使用要求,课题组根据前期试验结果,对动力钳等关键部件进行了一系列的改进升级。测试结果表明:改进后的样机在上卸扣能力、分流切换稳定性和现场作业适应性等方面都得到了显著提升,具备了进一步开展现场试验的能力。

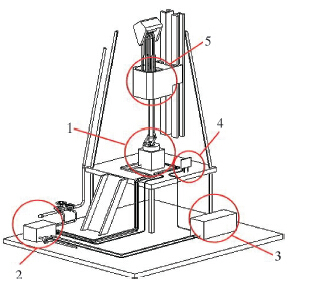

1 样机研制中石油钻井院在借鉴国外产品的基础上自主开发了国内首台连续循环钻井系统DR-CCDS,并在主机结构、钻杆接头定位等方面进行了创新设计。该系统主要由主机、分流管汇、控制房以及控制台组成,如图 1所示[6]。

|

| 图 1 DR-CCDS连续循环钻井系统组成 Fig.1 DR-CCDS continuous circulation drilling system composition 1—主机;2—分流管汇;3—控制房;4—控制台;5—顶驱。 |

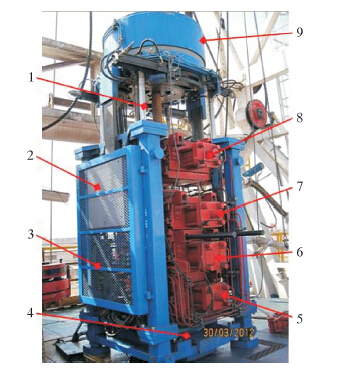

主机(见图 2)是连续循环钻井系统的核心装置,其主要部件包括强行起下动力钳、腔体总成和动力卡瓦等,其中腔体总成由上/下半封、中间全封和背钳4组闸板组成。动力钳可以夹紧钻杆本体进行旋扣和上卸扣,且在强行起下油缸的驱动下带动钻杆上下移动;腔体总成通过关闭上、下半封将钻杆接头封闭在压力腔内,其背钳夹住钻杆内接头,为动力钳旋扣和上卸扣操作提供反扭矩,钻杆分离后,通过关闭中间全封隔离形成上、下2个腔室,便于与分流管汇配合,完成压力腔内钻井液通道的切换;动力卡瓦承受钻柱悬重[7-9]。

|

| 图 2 主机 Fig.2 Main Unit 1—强行起下缸;2—电控箱;3—液压阀 组;4—动力卡瓦;5—下半封;6—背钳; 7—中间全封;8—上半封;9—动力钳。 |

为全面测试连续循环钻井系统性能,并检验其使用操作规程,笔者所在课题组在位于大港油田的科学试验井上开展了高压连续循环接单根试验。试验井为直井,井深355 m,井径444.5 mm,表层套管下深350 m,套管直径399.7 mm。试验井上配备有完备的ZJ30DB钻机和北石新型DQ40Y全液压顶驱。经过不断的试验摸索,课题组成功完成几十次高压连续循环接单根作业,并开展了螺纹防护和旋转密封等关键技术的验证测试,获得了宝贵的实测数据,为样机后续改进升级提供了重要参考。

2 系统改进针对首台样机在试验过程中出现的问题,课题组进行了分析和总结,并拟定了相应的解决方案和技术措施。改进方案的重点是进一步提高样机使用性能,使其更好地适应连续循环现场作业要求。

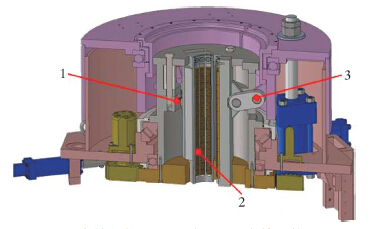

2.1 动力钳在前期试验过程中,研究人员发现动力钳夹持性能和可靠性不能满足高强度连续循环起下钻作业要求,在上卸扣扭矩较大时(>30 kN·m)会打滑,导致钻杆本体损伤。经过调研分析和讨论,课题组决定从3个方面对动力钳进行改进:①进一步增大夹持机构夹持力;②改进牙座的支撑滑轨,使牙座具有一定的倾仰自由度;③改进牙板牙形,增强牙板咬合力。改进后的动力钳结构如图 3所示。

|

| 图 3 改进后的动力钳结构 Fig.3 Power tong with improved structure 1—支撑滑轨;2—牙板;3—夹持机构。 |

经过改进,动力钳夹持力增大了1倍以上,牙座运动较平稳,未出现卡顿现象。厂内初步测试结果表明:未打滑时的最大卸扣压力从5 MPa提高至14 MPa左右,按照以往试验数据估算,对应卸扣扭矩约80 kN·m。

2.2 分流管汇在前期试验过程中,研究人员发现利用分流管汇对低压密封腔进行填充增压时泵压骤降,约10 s后泵压恢复。经分析认为,引起压力波动的主要原因是充填时密闭腔内残留有大量气体,在填充增压时,由于节流阀节流能力差,在高压差作用下,大量循环流体流入密闭腔内,导致循环通道流量不足,造成泵压骤降[10]。为避免影响井底压力稳定,课题组决定提高充填压力来减小泵压波动。为了便于充填操作,选用新的液动充填泵,该泵由液压系统控制,最大充填压力达4 MPa,流量约500 L/min,具有启停简便和易于控制充填压力等特点。

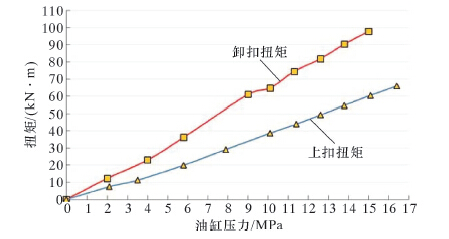

3 室内测试与实验井试验 3.1 动力钳加载性能测试为便于准确测量动力钳的扭矩加载性能,课题组设计加工了动力钳扭矩试验台架。试验台架由支架、连接板、支撑杆、导向板、承扭件和扭矩仪组成。利用此试验台架建立了如图 4所示动力钳扭矩加载测试装置。动力钳安装在试验台架上,利用液压试验台提供所需动力,并通过操控台进行控制;测量系统由工控机和PLC组成,用于检测、显示和记录扭矩仪输出扭矩和编码器输出转角。通过测量动力钳的上卸扣扭矩和传动齿轮对应转角,可以较准确判断动力钳是否打滑。扭矩仪最大测试扭矩120 kN·m,测量精度±0.5%FS;编码器每转输出脉冲为1 024,折算成大齿轮转角测量精度约0.1°;液压试验台各油路的工作压力采用比例减压阀控制,油压测量精度为±0.1 MPa。

|

| 图 4 动力钳扭矩测试装置 Fig.4 Torque test device for power tong |

测试结果表明:①提高动力钳夹紧力并使牙座具有一定的倾仰自由度,可以使牙板咬合更均匀,有效提高动力钳的夹持能力;②为使牙板能够牢固咬合钻杆本体并且不产生明显损伤,还能具有较长的使用寿命,必须合理地设计齿形结构,如齿顶宽取0.5 mm以下,齿顶夹角在60°~90°之间;③动力钳的扭矩输出效率可达到65%~75%。图 5为动力钳输出扭矩实测曲线。从图可见,油缸压力15 MPa时,动力钳卸扣扭矩达到近100 kN·m,此时牙板未打滑,且目测钻杆本体上的牙痕分布较均匀,深度较浅,未对钻杆本体造成明显损伤。

|

| 图 5 动力钳输出扭矩实测曲线 Fig.5 measured torque curve of power tong |

3.2 试验井试验

为有效测试连续循环钻井系统改进样机的整体性能,进一步完善连续循环钻井和起下钻施工工艺,同时也为后期的现场使用积累经验,课题组在大港科学试验井对样机进行了一次全面测试。试验内容包括液体连续循环起下钻作业、最大上卸扣扭矩测试以及主机气密封测试等。

3.2.1 起下钻作业液体连续循环起下钻作业使用清水作为循环介质,循环压力5~20 MPa,循环流量1 000~1 600 L/min,试验所用钻杆为G级θ127.0 mm(NC50接头,本体壁厚9.19 mm),上卸扣扭矩设定为25~30 kN·m。按照现场操作规程要求,在5~20 MPa压力下共成功完成40次接/甩单根测试,其中下钻接单根23次,起钻甩单根17次。测试结果表明:改进样机已具备液体连续循环接、甩单根能力,整体性能满足现场钻井和起下钻作业要求,但同时也存在高空对扣困难、从坡道起吊或甩放钻杆操作费力等问题,因此需进一步改进以提高作业效率。

图 6为连续循环接单根过程中泵压、立管和旁通压力变化曲线。通过多次测试发现,接钻杆前充填增压所引起的泵压降幅最大。这是因为此时充填腔内残留的空气最多,且最难排除,但与改进前相比,由于将预充填压力从0.2 MPa提高至2.0 MPa,泵压下降幅度明显减小,恢复时间缩短,只是与国外相比仍有一定差距,需对工艺做进一步改进。

|

| 图 6 连续循环接单根压力变化曲线 Fig.6 pressure variation during makeup joint of continuous circulation system |

3.2.2 主机气密封试验

试验前先在井下管柱上安装1个旋塞阀,以封闭管柱水眼,将立管与空压机连接,关闭上、下半封后,通过立管充压,此时可利用主机腔体上的2个压力传感器分别测量上腔和下腔的气压值。

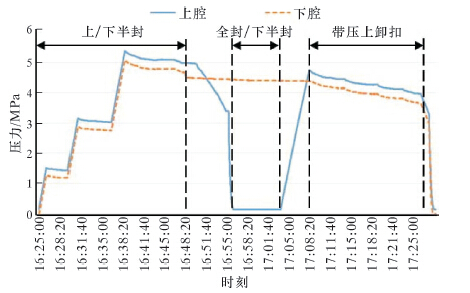

按照试验方案,在1~5 MPa气压下累计完成6次静密封和11次带压上卸扣测试,静密封和带压上卸扣时的上、下腔压力变化如图 7所示。通过分析可以看出,主机全封和下半封的静密封性能良好,充压4.4 MPa经8 min后压力下降仅为0.03 MPa;而上半封的静密封性能略差,且与预紧压力、密封件贴合状态及管柱表面条件有关,充压5 MPa经10 min后压力下降为0.1~0.7 MPa。带压上卸扣时,充压5 MPa以上,每完成1次上卸扣操作(耗时约2~4 min),压力下降最大约0.2 MPa。与静密封时相比,带压上卸扣对上半封的气密封性能无显著影响。测试结果表明:连续循环钻井系统主机气密封性能可基本满足气体连续循环钻井要求。

|

| 图 7 主机气密封试验过程腔内气压变化 Fig.7 Pressure changes of chamber of main unit during gas seal test |

4 结束语

针对国内首台连续循环钻井系统样机DR-CCDS在前期试验过程中出现的上卸扣扭矩不足及分流切换稳定性较差等问题 ,笔者制定了相应的解决方案和技术措施:①进一步增大夹持力;②改进牙座的支撑滑轨,使牙座具有一定的倾仰自由度;③改进牙板牙形,增强牙板咬合力;④提高充填压力来减小泵压波动。测试结果表明:改进后的样机最大卸扣扭矩可达到100 kN·m,分流时泵压波动幅度降低50%以上,并成功完成40次接/甩单根作业,已具备连续循环钻井和起下钻能力。研究结果为连续循环钻井系统下一步的现场试验和推广用奠定了基础。

| [1] | AYLING L J,JENNER J W,ELKINS H. Continuous circulation drilling[R]. OTC 14269, 2002. http://cn.bing.com/academic/profile?id=9afe4b9753d9634bf3856f8254811813&encoded=0&v=paper_preview&mkt=zh-cn |

| [2] | 周爽, 夏力. 连续循环钻井[J]. 国外油田工程, 2003, 19(10): 25–26. |

| [3] | CALDERONI A,CHIURA A,VALENTE P,et al.Balanced pressure drilling with continuous circulation using joined drill pipe-case history, Port Fouad Marine Deep 1, Exploration Well Offshore Egypt[R]. SPE 102859, 2006. |

| [4] | ROSS N,SCAIFE T,MACMILLAN R, et al.Use of the continuous circulation system on the kvitebj ørn field[R]. SPE/IADC 156899, 2012. |

| [5] | 翟宏涛. 钻井液连续循环系统在Canteen-A09井的应用[J]. 石油机械, 2015, 43(12): 46–49. |

| [6] | 马青芳. 不间断循环钻井系统[J]. 石油机械, 2008, 36(9): 210–212. |

| [7] | 马青芳,胡志坚,肖建秋,等.一种不间断循环钻井装置:201010271989.1[P].2012-12-12. |

| [8] | 马青芳,肖建秋,胡志坚,等.连续循环钻井系统可承扭的卡瓦装置:201210149629.3[P].2014-08-06. |

| [9] | 肖建秋, 马青芳, 胡志坚, 等. 连续循环钻井系统动力钳的结构设计[J]. 石油机械, 2016, 44(1): 1–4. |

| [10] | 眭越, 马青芳, 胡志坚. 连续循环钻井系统分流增压过程压力波动机理[J]. 石油机械, 2015, 43(8): 16–20. |