0 引 言

石油钻机属于大型成套设备,很难安装在现场展示给用户,并用于司钻操作培训。随着石油工业的不断发展,各石油钻探公司对员工的职业技能培训越来越重视,但大都停留在教师讲解与现场实训阶段。教师讲解往往受制于教师的专业素质与讲授技巧,而且常常流于形式。现场实际操作训练虽然可提高员工的操作技能,但存在很多的不安全因素:比如对游吊系统的操作训练有可能造成上碰天车与下砸转盘事故;而且实际操作训练很难使用户了解到设备工作原理和内部结构,从而影响后期的设备维护。借助钻机模拟培训操作系统,用户可以多角度地了解产品,并且可以模拟操作各种设备,从而使用户深刻地理解设备的各种性能与操作技巧。

石油钻机集成控制虚拟仿真培训系统利用虚拟现实技术的概念,开发过程基于现代计算机控制技术、计算机仿真技术、计算机网络技术、PLC控制技术与工业人机界面设计技术等,并结合钻井装备的工作方式,改变原有的司钻培训方法。此外,随着钻机对集成化和自动化的追求,开发一套基于上述要求的司钻操作系统也尤为重要。通过该系统的研制,还可以建立一套基于集成控制的操作系统,这对引导用户体验未来高度集成化、自动化和智能化的控制系统有着重要意义。

1 技术分析建立一套基于高度集成、主副双司钻控制模式的钻机模拟培训装置,可实现以下4项目标:①模拟培训。为用户提供基于集成控制系统的钻机司钻模拟操作功能,可模拟操作管柱处理系统、绞车、钻井泵、转盘和顶驱等设备,熟悉各设备的操作流程、动作执行、功能及互锁保护等。②引导用户。该系统采用高度集成和主副双司钻操作的设计方案,立足于前瞻性设计,以改善司钻操作模式为出发点,具有自动化、集成化和智能化特点,令其引导用户体验公司未来产品的司钻操作理念,并及时收集反馈意见,以便于产品升级换代。 ③产品展示。以传统三维动画和虚拟漫游等形式展示公司产品,实现公司产品的宣传和推广。④辅助验证。国内外大多数钻机模拟培训操作系统都只是用于模拟培训,而该系统还能用于辅助验证电气控制设计,用于验证控制方案的可行性及程序算法的优化,避免产品样机调试过程存在的安全因素及费用问题。

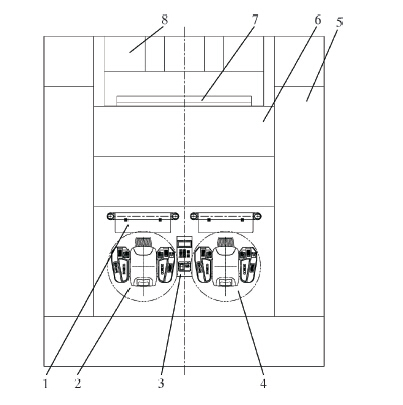

1.1 系统架构石油钻机集成控制虚拟仿真培训系统由集成司钻子系统、集成控制子系统和三维仿真子系统3部分构成。装置的硬件布局方案如图 1所示。集成司钻子系统由主司钻、副司钻、公共操作台、主司钻双屏显示单元和副司钻双屏显示单元构成。主副司钻可以完成绞车、转盘、钻井泵、顶驱、猫头、管柱处理设备、铁钻工、动力猫道和井架工等设备的模拟操控;公共操作台用于安装主副司钻均需要的操控设备,比如雨刮器、麦克风和电话机等;主副司钻显示单元用于显示与操作设备相关的参数设置画面、设备状态信号、仪表信号及工业监视信号等。主、副司钻可以相互切换,互为备用。

|

| 图 1 钻机模拟培训装置总体方案图 Fig.1 Overall scheme of drilling simulation training device 1—主控屏;2—主(或副)司钻;3—公共操作台;4—副(或主)司钻;5—扩展台;6—托橇;7—现场模拟显示单元;8—控制柜。 |

1.2 集成司钻子系统 1.3 集成控制子系统

集成控制子系统由服务器、PLC控制站和控制软件等构成。PLC控制站、服务器和控制软件实现了各个设备的控制、设备间的逻辑互锁保护、智能防碰及硬件故障诊断等功能。

集成控制子系统是钻机模拟仿真培训装置的控制中枢,是连接集成司钻子系统和三维仿真子系统的纽带。集成控制子系统负责接收集成司钻子系统发送来的各种控制指令,人机界面设定的各种限值和参数设定等通过子系统间的接口把控制指令送达三维仿真子系统,驱动对应的三维数字样机执行相应的动作。各个执行机构把对应的动作反馈,传感器信号通过上行接口反馈回中央控制器,并存储及送人机界面显示。

1.4 三维仿真子系统[1-2]三维仿真子系统由三维数字样机、三维仿真程序、数据接口程序、图形工作站和拼接显示单元等构成。三维数字样机采用三维设计软件建模,然后导入三维仿真子系统运行。三维仿真程序负责接收上位机送来的控制指令,转换为三维仿真子系统可执行的指令,驱动三维数字样机对应单元部件运动,实现整套的系统控制。数据接口程序负责实现集成控制子系统和三维仿真子系统数据接口的接收和转换。图形工作站用于复杂三维模型的实时三维渲染运行。拼接显示单元由多个等离子拼接屏组成,实现三维动态画面的实时展示,给操作者以逼真的视觉感受。产品三维效果图如图 2所示。

|

| 图 2 钻机模拟培训装置三维效果图 Fig.2 Three-dimensional scheme of drilling simulation training device |

2 关键技术 2.1 集成控制双司钻设计

集成控制双司钻系统主要由主司钻、副司钻和公共操作台组成,如图 3所示。

|

| 图 3 集成控制双司钻单元 Fig.3 Integrated control dual driller unit |

集成控制双司钻改变了原有司钻的布局模式,改正了原司钻多个配套子系统相互独立及配置重复的缺点,实现了控制高度集成,优化了控制界面,降低了成本。所有钻井设备集中控制,实现了软件和硬件设备的高度集成。传统的物理硬件和控制元件全集成到一体化座椅上;传统仪表、工业监视和设备参数设定全集成到前端2个显示屏上,从而优化了控制界面,降低了成本,提高了舒适性。

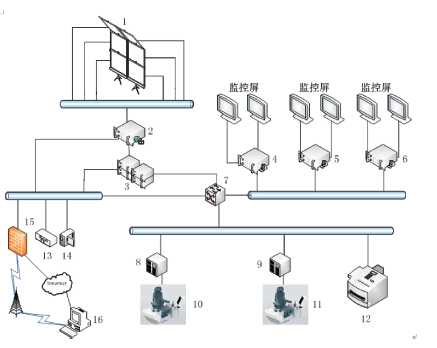

2.2 集成控制硬件系统设计集成控制硬件系统包括等离子拼接显示屏、图像处理器、图形工作站、主副司钻监控屏、CCTV屏、交换机、主副司钻控制站、智能控制站、主副司钻操控座椅、音频单元、视频单元和多个通信网络,其网络拓扑图如图 4所示。

|

| 图 4 集成控制系统网络拓扑图 Fig.4 Network chart of integrated control system 1—等离子拼接显示屏;2—图像处理器;3—图形 工作站;4—工作站1;5—工作站2;6—工作站3; 7—主交换机;8—主司钻控制站;9— 副司钻控 制站;10—主司钻操控座椅;11—副司钻操控 座椅;12—智能控制站;13—音频单元;14— 视频单元;15—防火墙;16—远程办公室单元。 |

等离子拼接显示屏由多块等离子显示单屏拼接而成,下方的显示屏用于模拟实际的司钻前方视野,显示对应的钻台面画面,可以观测到井口、绞车和转盘等钻台面设备的工作状态;上方的倾斜显示屏用于模拟司钻的仰视视野,显示对应的二层台画面,可以观测到二层台、顶驱和游动系统等设备的工作状态。图像处理器用于多通道DVI信号的拼接显示处理,提供多用户操作和管理模式,可以实现多个画面的开窗和重叠显示。图形工作站用于运行系统的总控制程序及三维虚拟仿真画面和程序,实现系统的控制逻辑保护,完成上位机和下位机的通信。主副司钻监控屏及CCTV屏用于显示对应主副司钻的人机界面画面、状态指示、故障报警、状态参数和CCTV画面等。主交换机是整个网络交换的中枢,通过主交换机把各个网络单元部件有机地整合成一个局域网,实现各个单元的相互通信。主副司钻控制站运行主副司钻对应的控制程序,分别用于采集对应主副司钻操控座椅发出的控制指令,通过以太网把指令发送给智能控制站,经过智能控制站的判断发送控制指令至系统图形工作站,利用三维仿真程序驱动三维画面完成对应设备动作。主副司钻操控座椅是整个系统的指令发出单元,是所有钻井设备控制中心,模拟钻机的实际操控,与实体钻机的操控完全一致。音频单元与视频单元代表外接的音频信号和视频信号,可以实时送入系统显示,可以是影像视频画面,也可以是摄像头监控画面。

防火墙、远程网络单元和远程办公室单元构建了远程操控网络。防火墙保证接入外网的安全性;远程网络单元代表无线3G网络、卫星网络或者有线Internet网络链路;远程办公室单元代表远程终端,可实现远程可视化操控。

2.3 集成控制软件系统设计[3-8]集成控制软件系统的设计结合先进的虚拟现实技术和工业自动化技术,综合利用计算机图形学、计算机仿真、计算机网络、PLC电气控制和工业人机界面等技术,同时以“视景-控制-数据”为系统架构模式,使系统架构先进、统一、功能层次分明、易于扩展。软件系统整体架构如图 5所示。

|

| 图 5 软件系统架构 Fig.5 Block diagram of software system |

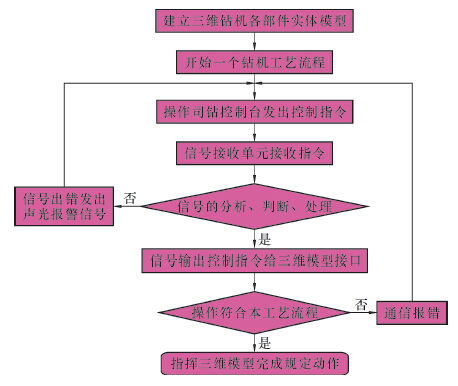

集成控制程序采用西门子step7 软件开发,三维仿真程序采用专用虚拟现实仿真软件开发,人机界面程序采用西门子wincc软件开发。软件流程图如图 6所示。

|

| 图 6 软件流程图 Fig.6 Software system flow chart |

集成控制程序与三维仿真程序之间需要完成数据双向通信,因此三维仿真子系统又分为数据接口部分与三维仿真部分。数据接口部分采用标准的工业通信技术OPC(OLE for Process Control),向下用Ethernet完成与控制子系统的通信,向上通过数据接口程序(使用Visual Studio 2008开发平台,采用C#计算机语言开发)完成与三维仿真程序的通信。三维仿真数字样机采用3ds MAX建模,并在3ds MAX中进行优化及渲染,最后在三维仿真软件中完成三维仿真。

3 试验和应用情况 3.1 试验石油钻机集成控制虚拟仿真培训系统的各项测试与国际接轨,符合国外石油钻井设备的工艺要求,整套系统可模拟培训的项目多,可完成的任务和验证的内容广,培训和考核程序严格。系统可完成绞车、转盘、钻井泵、顶驱和管柱处理设备的模拟操控,可实现司钻的培训、钻井过程中的故障模拟、新产品的三维展示以及控制程序的系统验证等。

3.2 应用石油钻机集成控制虚拟仿真培训系统操控单元采用集成度很高的双司钻集成控制系统,在国内尚属首例,代表着未来集成控制的发展方向,为宝鸡石油机械有限责任公司集成控制自动化钻机的推广奠定了基础,并验证了自动化钻机设计的合理性和先进性。

2015年3月26日至28日,第十五届中国国际石油石化技术装备展览会在北京举办,宝鸡石油机械有限责任公司自主研制的配置该钻机集成控制系统的司钻操作培训装置在展会上亮相,引起参观者的强烈反响,并成为展会上名副其实的“明星”。

展会期间,石油钻机集成控制系统还吸引了国内外业内人士的高度关注,有上千名参观者驻足询问,了解该装置的技术性能和先进性,很多人士还坐在座椅上进行了体验。图 7为宝鸡石油机械有限责任公司参展样机产品。

|

| 图 7 钻机模拟培训装置 Fig.7 Drilling simulation training device |

4 结 论

(1) 石油钻机集成控制虚拟仿真培训系统采用集成控制与虚拟现实技术,通过主、副司钻一体化座椅实现钻机所有关键设备的集中控制与监视,从集成化操作座椅上发出的控制指令,能够驱动与实物钻机等尺寸同功能的数字样机执行相关动作,系统的运行状态信息和操作信息与实物钻机完全一致,通过该操作系统使操作者能体验到与操作实体钻机等同的真实感受。

(2) 该系统有利于客户快速地熟悉和掌握钻机设备的操作要领,是一种全新、安全和高效的石油钻机司钻操作培训系统。

(3) 该系统采用可编程控制技术和工业网络通信技术,将石油钻机变频系统、仪表系统、顶驱系统和视频监控系统等组成集成控制系统,完成了钻机各个智能控制单元的有效整合,克服了常规钻机配套的各子系统相互独立和配置重复的缺点,搭建了石油钻机智能化、集成化和信息化控制平台,引领了今后钻机集成控制的发展方向。

| [1] | 曾建国, 俞志和. 虚拟现实的技术及其应用[M]. 北京: 清华大学出版社, 1996 |

| [2] | 张占龙, 罗辞勇, 何为. 虚拟现实技术概述[J]. 计算机仿真, 2005(3): 22. |

| [3] | ENGEL W F. Direet3n游戏编程入门教程[M]. 2版.北京: 人民邮电出版社, 2005 : 3 -7. |

| [4] | 丛万生, 张鹏飞, 林智敏, 等. 钻机远程在线监测及故障诊断系统研究[J]. 石油机械, 2012, 40(9): 26–30. |

| [5] | 栾苏, 梁春平, 于兴军, 等. 现代先进技术在石油钻机中的应用及展望[J]. 石油机械, 2014, 42(11): 1–5. |

| [6] | 张鹏飞, 于兴军, 栾苏, 等. 自升式钻井平台的技术现状和发展趋势[J]. 石油机械, 2015, 43(3): 55–59. |

| [7] | 张鹏飞, 梁春平, 梁卫斌, 等. 深水钻机多参数监测系统的集成化网络化设计[J]. 石油矿场机械, 2015, 44(3): 87–90. |

| [8] | 张鹏飞, 朱永庆, 张青锋, 等. 石油钻机自动化?智能化技术研究和发展建议[J]. 石油机械, 2015, 43(10): 13–17. |