0 引 言

连续管技术具有成本低、操作简单、运输方便以及作业环保等独特优势,已广泛地应用于油气井勘探开发的各领域,其作业工艺包含冲砂、洗井、打捞、测井、压裂、酸化以及钻井等,被称为“万能作业机”。随着我国油气井开发逐步深入,超深井、水平井、大位移井等特殊结构井数量的不断增加,井下作业难度不断增大,对连续管装备尤其是注入头的性能提出了更高的要求[1-2]。为提供注入头上提和下放连续管所需要的摩擦力,需要通过夹紧机构为夹持块提供夹紧力,夹持块再将夹紧力转换为对连续管表面的正压力。正压力过小会导致连续管和夹持块出现相对滑动,进而引发“溜管”;正压力过大或夹持块、连续管间的配合不合理会影响连续管使用寿命,甚至直接损伤连续管[3-6]。

笔者基于接触力学基本理论,建立了夹持块-连续管系统力学模型,采用有限元法,分析了连续油管在夹持状态下的内部应力和表面正压力分布规律,并在此基础上探讨了连续管夹持椭圆系数和壁厚对连续管夹持力学特性的影响。研究结果对夹持块设计优化、确定夹紧压力以及提高注入头可靠性等具有积极意义。

1 连续管夹持力学模型 1.1 力学模型连续管夹持状态下的受力如图 1所示。其中:Ff为夹持块对连续管的摩擦力,G为井下连续管重力,F为夹紧压力,p为连续管内压,α为夹持起始角。选用目前通用的沟槽式夹持块,轴向上共8处沟槽,为研究夹持块表面接触压力分布规律,用角度β表示连续管表面接触区域的周向位置,并对轴向接触区域进行分区标记(图 1中Ⅰ、Ⅱ……Ⅴ)。

|

| 图 1 连续管夹持状态力学模型 Fig.1 Mechanical model of coiled tubing under clamping state |

在注入头上提下放连续管过程中,为避免连续管与夹持块相对滑动,摩擦力需满足:

|

(1) |

式中:m为夹持块数量;Fn为单个夹持块与连续管之间的正压力,与夹紧压力、夹持块与连续管形状和接触情况相关;μ为材料摩擦因数,与夹持块和连续管表面情况相关。

在注入头设计过程中,需要确定连续管在夹持状态下应力和表面正压力来确定夹持块数量和最优夹紧压力。由于表面形状非线性、接触过程中大变形等因素,夹持块和连续管的接触力学特性难以用普通的数值方法求解[7]。根据虚功原理和有限元思想,将接触区域离散为n个单元,则每个单元内力虚功和外力虚功分别为:

|

(2) |

|

(3) |

式中:{pv}e为单元体力向量;{ps}e为单元面力向量;{Ri}e为单元接触边界上的接触力向量;{δ}e为单元内虚位移向量; {δu}e为单元节点虚位移向量; {σ}e为单元内的应力向量; {δε}e为单元内虚应变向量; Ωe为单元接触区域; Γe为单元作用面力边界。

根据弹性力学基本理论可得:

|

(4) |

|

(5) |

|

(6) |

式中:[N]为单元形函数矩阵;[B]为单元应变矩阵;[D]为单元弹性矩阵。

根据物体在平衡状态下外力虚功和内力虚功相等可得:

|

(7) |

由于 δue的任意性,上式可简化为:

|

(8) |

式中:[K]e为单元刚度矩阵;{P}e为单元载荷向量;{Ri}e为单元接触力向量。

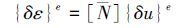

1.2 有限元模型建立夹持块-连续管系统三维模型,为提高计算精度,夹持块和连续管均采用六面体单元进行网格划分,并在接触区域进行网格细化。系统有限元模型如图 2所示。

|

| 图 2 夹持块-连续管系统有限元模型 Fig.2 Finite element model of clamping block-coiled tubing system |

2 结果分析

计算基本参数:夹紧压力Ft=110 kN,连续管材料弹性模量210 GPa,泊松比0.3,屈服强度620 MPa;外径50.8 mm,壁厚4.4 mm;夹持块圆弧直径50.8 mm,起始夹持角α=10°,内压p=10 MPa。

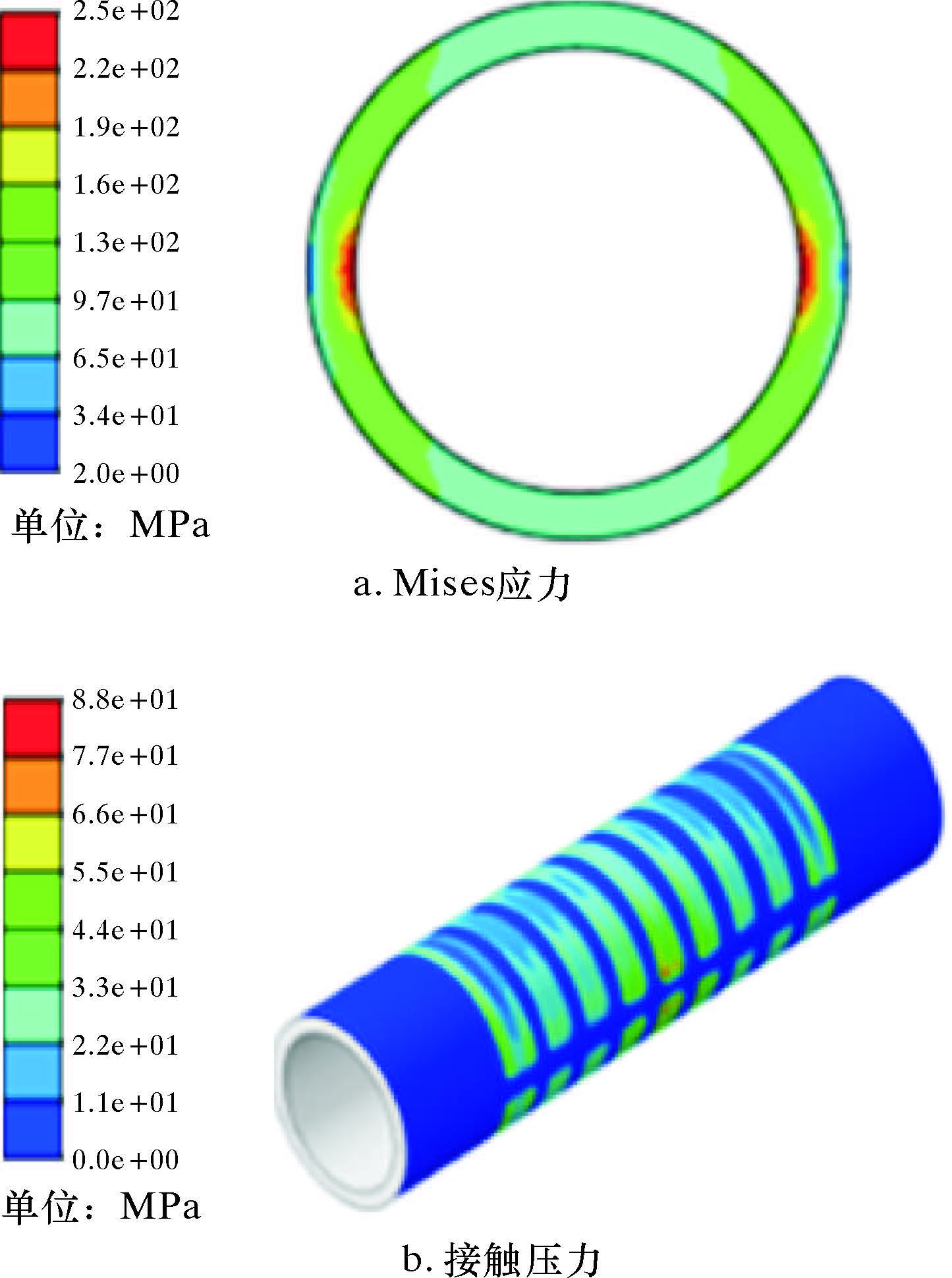

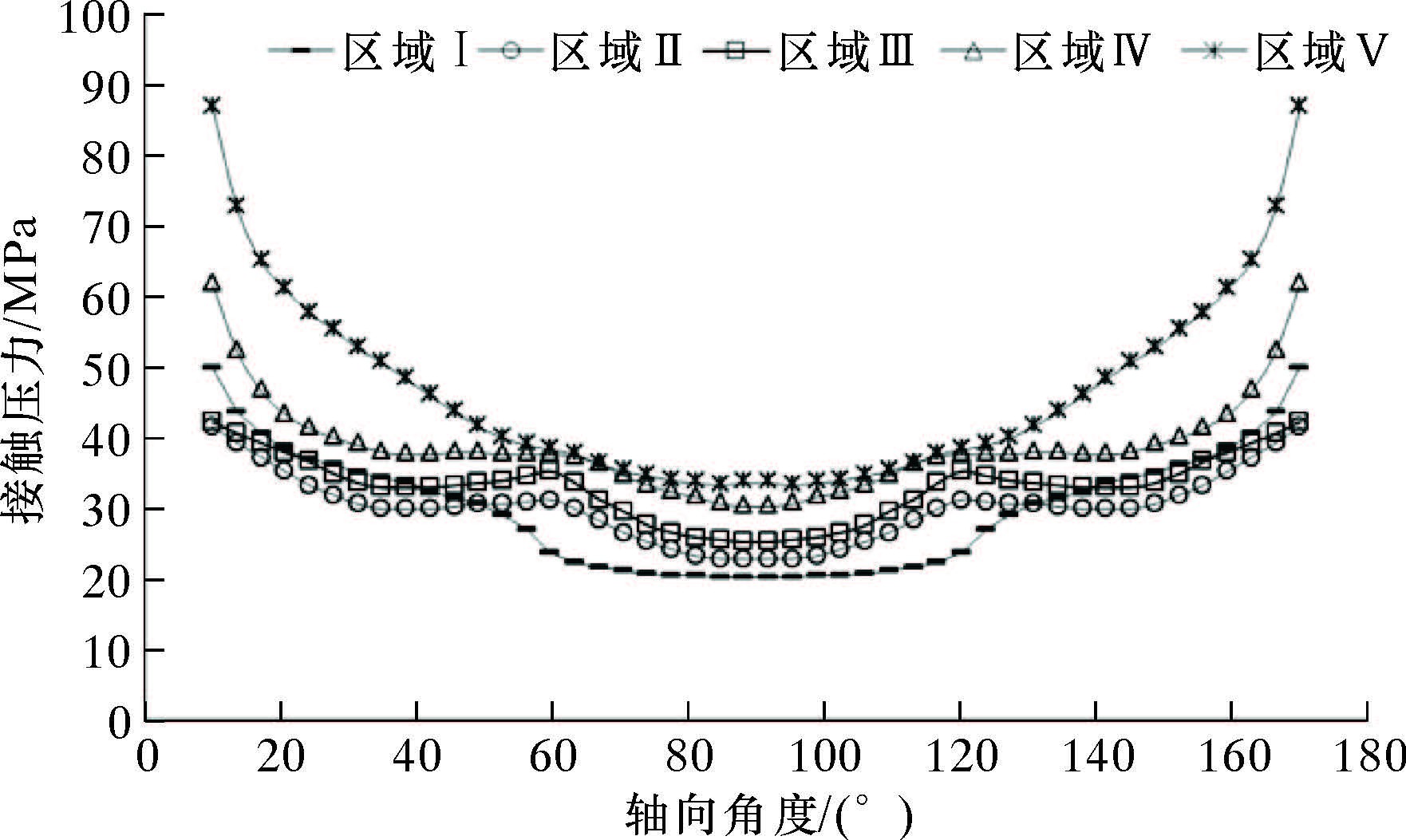

2.1 标准圆截面连续管夹持力学特性图 3为标准圆截面连续管Mises应力和接触压力分布图。从图可以看出,在110 kN的夹紧压力下,连续管最大Mises应力约为250 MPa,连续管表面接触压力分布并不均匀。为进一步分析其分布规律,提取接触区域Ⅰ、Ⅱ、……、Ⅴ的接触压力值,如图 4所示。从图中可以看出: ①在周向上,标准圆截面连续管表面接触压力在周向上整体呈“V”形分布,从10°、170°区域向90°区域递减。 ②在轴向上,区域V接触压力大于其他区域,且该区域接触压力最大值和最小值的差值也最大,主要原因为夹持块在该区域的刚度较大,引起接触压力分布不均。

|

| 图 3 标准圆截面连续管Mises应力和接触压力分布图 Fig.3 Distribution of Mises stress and contact pressure on coiled tubing subject to standard circular section |

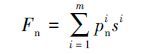

夹持块与连续管之间的正压力Fn可以通过式(9) 计算。

|

(9) |

其中:pni为微元i所受的接触压力;si为微元i接触面积(i=1、2、……、m)。

提取连续管表面所有接触微元接触压力,并代入式(9) 计算可得Fn=152 kN。

|

| 图 4 连续管表面接触压力分布 Fig.4 Distribution of contact pressure on coiled tubing surface |

2.2 椭圆截面连续管夹持力学特性

在连续管起下井过程中,连续管状态会在弯曲与拉直之间发生多次交替变化,其截面不可避免会发生塑性变形而成为椭圆[8-9]。椭圆截面连续管夹持情况如图 5所示。

|

| 图 5 椭圆截面连续管夹持情况 Fig.5 Clamping of coiled tubing subject to elliptic section |

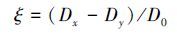

为研究连续管椭圆度和夹持方向对其夹持力学特性的影响,定义连续管在夹持状态下的夹持椭圆系数ξ的表达式为:

|

式中:Dx为连续管在垂直夹紧力方向上的直径,Dy为连续管沿夹紧力方向上的直径,D0为连续管标准直径。

图 6是椭圆截面连续管接触压力分布曲线。从图可以看出: ①当ξ<0时,连续管接触压力在周向上整体呈“M”形分布;当ξ>0时,连续管表面接触压力在周向上整体呈“W”形分布,且在10°和170°区域,接触压力最大值随ξ增大而急剧增大。 ②连续管与夹持块接触面积随ξ绝对值增大而减小。当ξ由0变为3.2%、-3.2%时,连续管与夹持块接触区域由[10°,170°]分别缩小为[10°,20°]∪[55°,125°]∪[160°,170°]和[32°,148°],接触面积分别降低了44%和28%。

|

| 图 6 椭圆截面连续管接触压力分布曲线 Fig.6 Contact pressure distribution curve of coiled tubing subject to elliptic section |

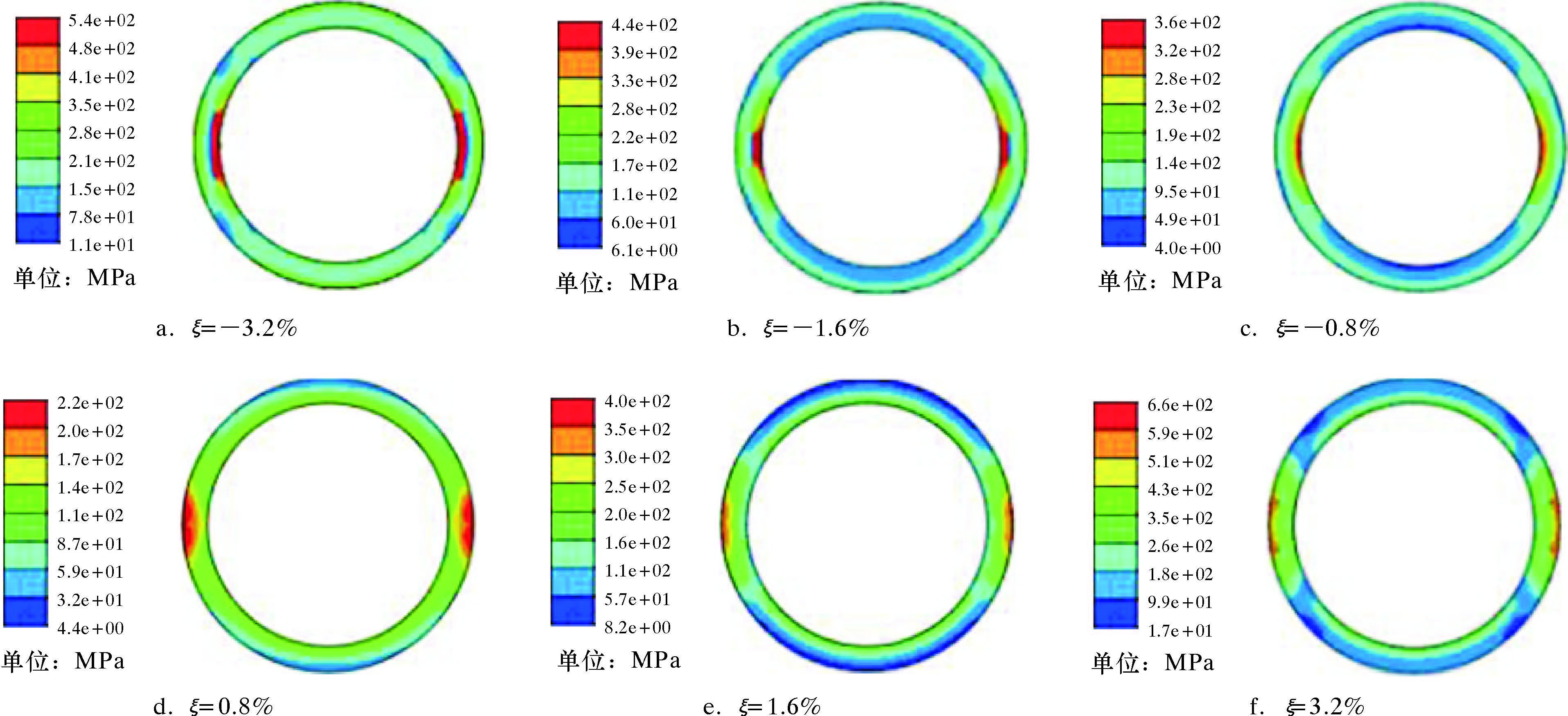

图 7为夹持椭圆系数对连续管Mises应力的影响。从图可以看出: ①当ξ<0时,连续管最大应力点位于其内壁的0°和180°区域,;当ξ>0时,连续管最大应力点位于其外壁的10°和170°区域,主要是因其与夹持块接触所产生的应力集中。 ②当ξ=0.8%时,连续管应力最小,连续管抗夹持能力最强。 ③当ξ>3.2%时,连续管的最大应力大于其屈服强度,连续管表面将会出现损伤。需要指出的是,在注入头上提/下放连续管过程中,连续管表层材料失效会引起其和夹持块之间的相对滑动。

|

| 图 7 夹持椭圆系数对连续管Mises应力的影响 Fig.7 Effect of ellipse coefficient on Mises stress of coiled tubing |

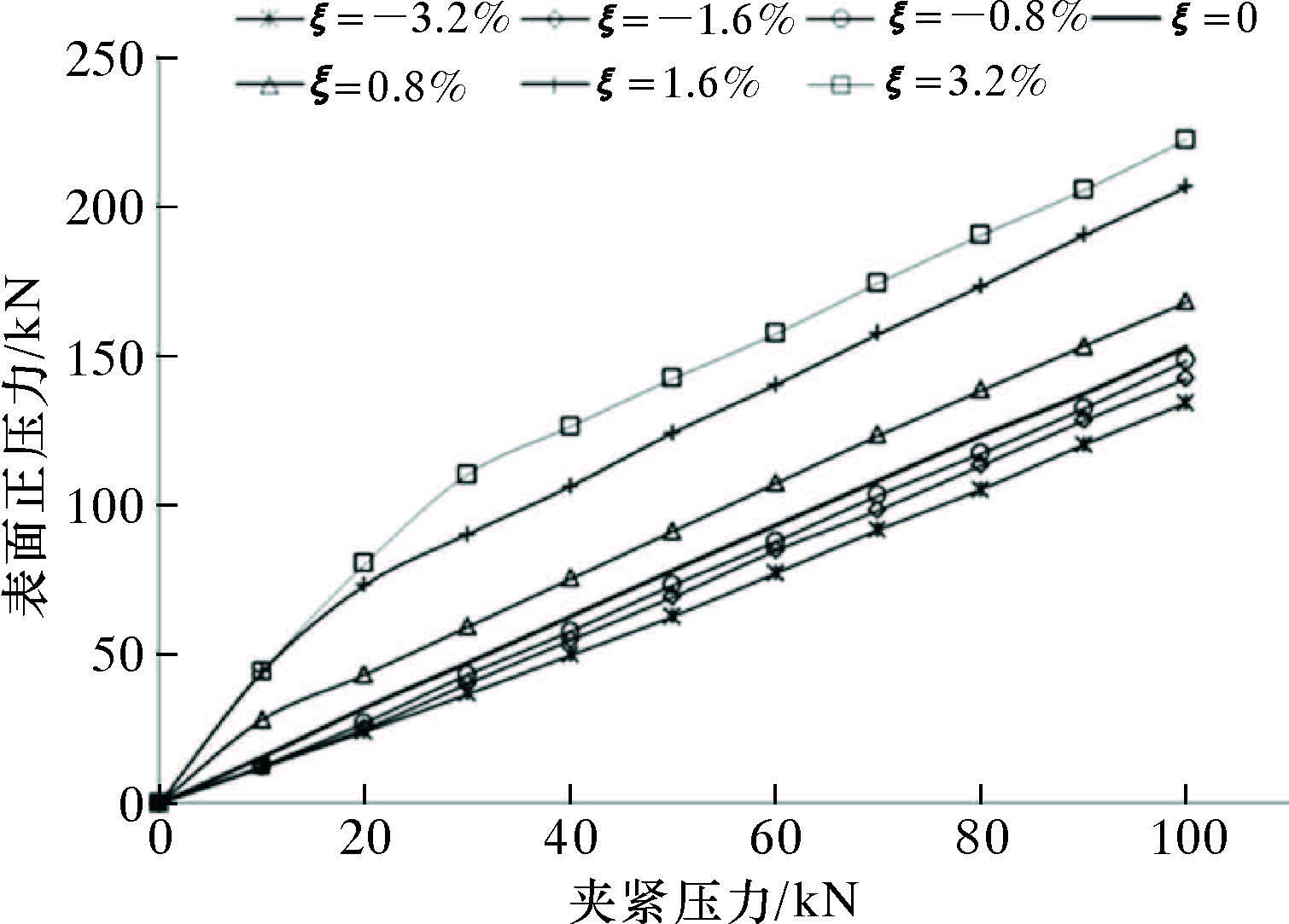

图 8为不同夹持椭圆系数连续管表面正压力随夹紧压力变化曲线。从图可以看出:① 同等夹紧压力下,连续管表面正压力随其夹持椭圆系数增大而增大。② 当夹持椭圆系数ξ<0时,连续管表面正压力与夹紧压力的比值基本恒定,而当ξ>0时,表面正压力与夹紧压力的比值随夹紧压力增大而减小,并逐渐趋于一个定值,产生该现象的原因在于当夹紧压力较小时,连续管与夹持块接触区域为10°和170°附近,随着夹紧压力增大,连续管变形量增大,并在90°区域附近与夹持块产生接触,这种接触区域的变化引起了表面正压力与夹紧压力比值的改变。

|

| 图 8 不同夹持椭圆系数的连续管表面正压力随夹紧力变化曲线 Fig.8 Change of positive pressure on coiled tubing surface with clamping force under different clamping ellipse coefficients |

2.3 壁厚对连续管夹持力学特性的影响

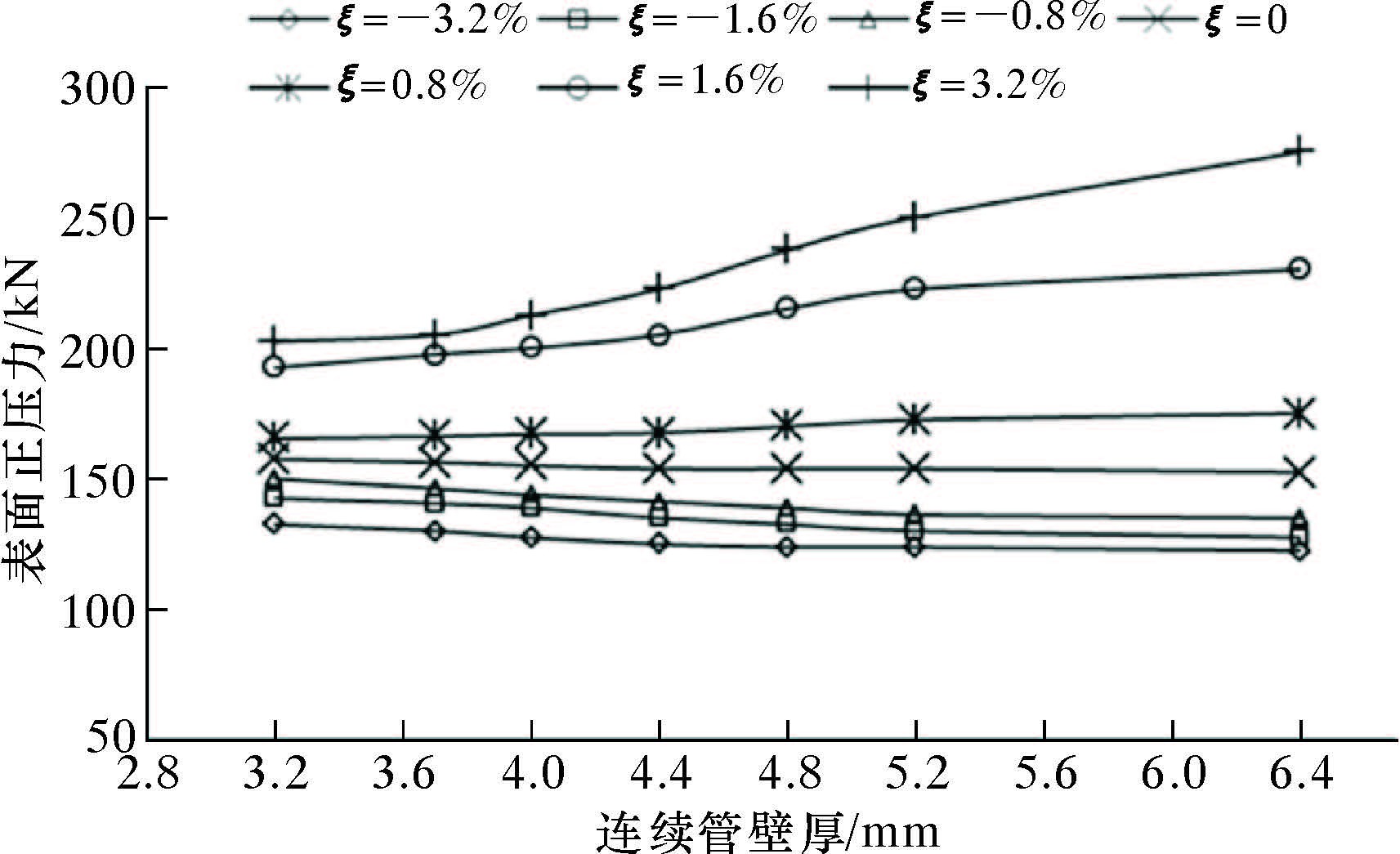

图 9为连续管表面正压力随壁厚变化曲线。从图可以看出:①当夹持椭圆系数ξ>0时,连续管表面正压力随连续管壁厚增大而增大;②当ξ<0时,连续管表面正压力随连续管壁厚增大而略有减小。结合前文的分析结果可知,随着连续管壁厚增大,夹持椭圆系数对连续管表面正压力的影响增大。

|

| 图 9 连续管表面正压力随壁厚变化曲线 Fig.9 Change of positive pressure on coiled tubing surface with wall thickness |

图 10为连续管最大应力随壁厚变化曲线。从图可以看出:①连续管强度和抗夹持能力随其壁厚增大而增强;②壁厚越大的连续管刚度越大,在同等夹紧压力下,变形量越小,对夹持块圆弧形状的“适应”性越差,当夹持椭圆系数ξ>1.6%时,连续管抗夹持能力随其壁厚增大而降低。

|

| 图 10 连续管最大应力随壁厚变化曲线 Fig.10 Change of maximum stress on coiled tubing with wall thickness |

3 结 论

(1) 夹持块与连续管之间接触面积随夹持椭圆系数的绝对值增大而减小。

(2) 当夹持椭圆系数大于3.2%时,需要调整夹紧压力或更换夹持块来避免连续管表面受损。

(3) 当夹持椭圆系数为0.8%时,连续管应力最小,且表面正压力较大,考虑到在实际情况下连续管截面均为椭圆,且夹持方向难以准确控制,建议在设计和选择夹持块时,其圆弧直径应略小于连续管截面最大直径。

(4) 壁厚越大的连续管,夹持椭圆系数对其夹持力学特性的影响越大。

| [1] | 贺会群. 连续油管技术与装备发展综述[J]. 石油机械, 2006, 34(1): 1–6. |

| [2] | 刘寿军, 李根生. 我国连续管技术面临的挑战和发展建议[J]. 石油机械, 2013, 41(11): 1–5. |

| [3] | 刘清友, 瞿丹, 祝效华, 等. 连续管夹持力学模型初探与有限元分析[J]. 石油机械, 2011, 39(12): 45–48. |

| [4] | 杨高, 刘菲, 唐纯静, 等. 连续管注入头夹持块的夹持性能研究[J]. 石油机械, 2012, 40(11): 10–14. |

| [5] | 蒋发光, 梁政, 张梁, 等. 连续油管注入头管-块配合研究[J]. 西南石油大学学报(自然科学版), 2011, 33(1): 161–164. |

| [6] | 李现东, 文涛. 连续管注入头夹持块结构优化研究[J]. 石油机械, 2012, 40(11): 48–52. |

| [7] | 瓦伦丁. 接触力学与摩擦学的原理及其应用[M]. 北京: 清华大学出版社, 2011 |

| [8] | 李银银, 周志宏, 臧传贞, 等. 连续管卷绕破坏分析[J]. 石油机械, 2015, 43(10): 81–85. |

| [9] | 赵章明. 连续油管工程技术手册[M]. 北京: 石油工业出版社, 2011 |