0 引 言

油井普遍采用多层合采,但是对于层间差异较大的油藏进行多层合采,生产层间会出现相互影响与制约的问题,且难以通过混合产液确定各生产层的具体参数和产液性质[1-5]。目前已有一些在油田应用的换层生产技术,在胜利油田应用的不动管柱液控换层开关依靠从套管加液压至换层压差,可实现4个以下油层的手动换层生产[6-7];在辽河油田应用的KG万向开关通过向环空加液压,可实现2~10个油层的手动换层生产[8];华北油田公司研制的循环打压开关器通过向套管加液压至特定压力,可实现1~2个油层的手动换层生产[9]。笔者拟在此研究一种油井多层开采自动换层器[10],该换层器能实现自动换层生产,在任意时刻只开采压力最高的油层,为解决油层合采时各层产液及含水率无法区分与计量的难题,以及不同油层间产能规律不同导致的油层间相互干扰问题提供技术手段。该装置也可以应用在水平井内分析不同生产井段的参数,对水平井找水堵水具有积极意义[11-12]。

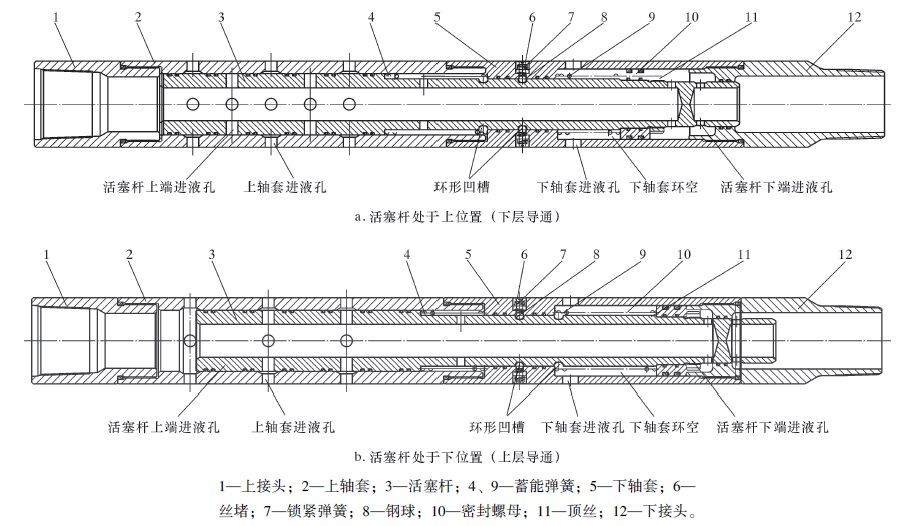

1 技术分析 1.1 结构油井多层开采自动换层器自上而下由泄流装置、锁紧装置、蓄能装置和截止装置组成,其结构如图 1所示。活塞杆中空,活塞杆环空可作为流体流动的通道,上、下端分别开有进液孔;活塞杆上端进液孔与上轴套进液孔相互配合;活塞杆上开有2道环形凹槽,其斜面进行倒角处理;环形凹槽与下轴套的钢球配合,使得活塞杆在运动过程中只能停止在固定的挡位处;钢球用锁紧弹簧与丝堵固定,可单独拆卸;下轴套侧面开有进液孔,下轴套环空可作为上层流体施压通道;活塞杆与上轴套和下轴套之间分别设有一个蓄能弹簧,以提高活塞杆运动的初动能;活塞杆下端设有密封螺母,用顶丝固定。

1.2 工作原理换层器下入井内,油套环空用封隔器分隔2个合采层位。换层器依靠各油层压力的差异,推动活塞杆到相应位置,导通高压层油流通道。

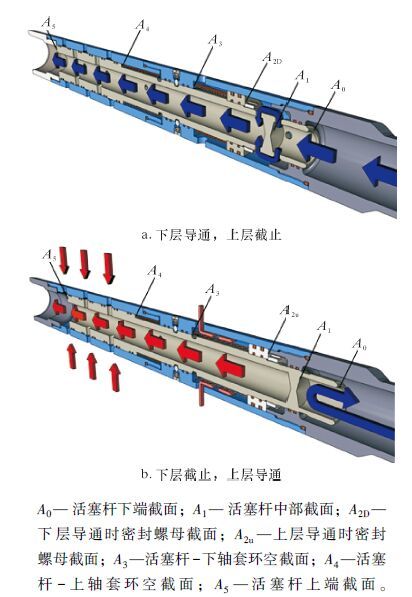

当下层压力高于上层压力时,换层器内部结构如图 1a和图 2a所示,活塞杆处于上位置,右边环形凹槽与钢球锁紧,图 2a中箭头所示的高压下层流体依次经过下接头、活塞杆下端进液孔、活塞杆环空、上接头流出,下层导通。活塞杆上端进液孔与上轴套进液孔错位,上层截止。

如果上层压力比下层压力高时,部分上层流体从下轴套进液孔进入下轴套环空,推动活塞杆向下运动,锁紧弹簧受压回缩,右边环形凹槽与钢球脱离,左边环形凹槽与钢球锁紧。此时活塞杆处于下位置,活塞杆上端进液孔与上轴套进液孔对齐,上层导通,下层截止,换层器内部结构如图 1b和图 2b所示。

如果下层压力高于上层压力时,下层流体作用在活塞杆的压力推动活塞杆向上运动,锁紧弹簧受压回缩,左边环形凹槽与钢球脱离,右边环形凹槽与钢球锁紧,此时活塞杆处于上位置,上层截止,下层流通,换层器内部结构如图 1a和图 2a所示。

|

| 图 1 油井多层开采自动换层器结构图 Fig.1 Structure of the automatic flow control valve for commingled production well |

|

| 图 2 自动换层器导通状态示意图 Fig.2 Schematic diagram of the automatic flow control valve in“On” state |

如果上、下层压力不断变化,则每达到换层条件,就会自动发生如上所述油流通道变换,依据相邻油层的压力差异自动变换油流通道,建立高压层产液通道,封闭低压层产液通道,实现高压层单层生产的功能。

如果在3个油层合采的油井里安装2个自动换层器,相邻的2油层通过压力对比,导通高压层的油流通道,最终只有最高压力的油流通道被导通。理论上该原理的换层器可以在井下安装多个以实现多油层的自动换层开采。

2 换层压差阈值理论计算 2.1 换层压差阈值理论计算模型为了避免2层压力相近时换层器频繁换向,设计了换层压差阈值和换向压力差阈值,使得相邻流体压力差大于设定换层压差阈值时,活塞杆受到除锁紧力之外的合力恰好大于换向压力差阈值,换层器才能够换向。

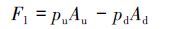

活塞杆受力方程为:

|

(1) |

式中:F12为活塞杆受到的除锁紧力之外的合力,受力方向向下为正,向上为负,N;G为活塞杆自重,N;Ft为蓄能弹簧弹力,N;Ff为轴套摩擦阻力,N。

根据图 2中液压力作用在活塞杆的情况,给出活塞杆受液压力方程:

|

(2) |

式中:pu、pd分别为上、下层流体压力,MPa;Au、Ad分别为上、下层流体总作用面积,mm2。

蓄能弹簧弹力计算式为:

|

(3) |

式中:k1为蓄能弹簧劲度系数,N/mm;Δx1为蓄能弹簧最大缩进量,mm。

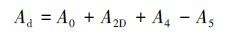

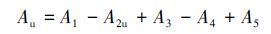

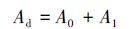

当活塞杆处于上位置时,根据液体的作用面,可在图 2a中得出:

|

(4) |

|

(5) |

当活塞杆处于下位置时,根据液体的作用面,可在图 2b中得出:

|

(6) |

|

(7) |

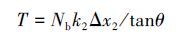

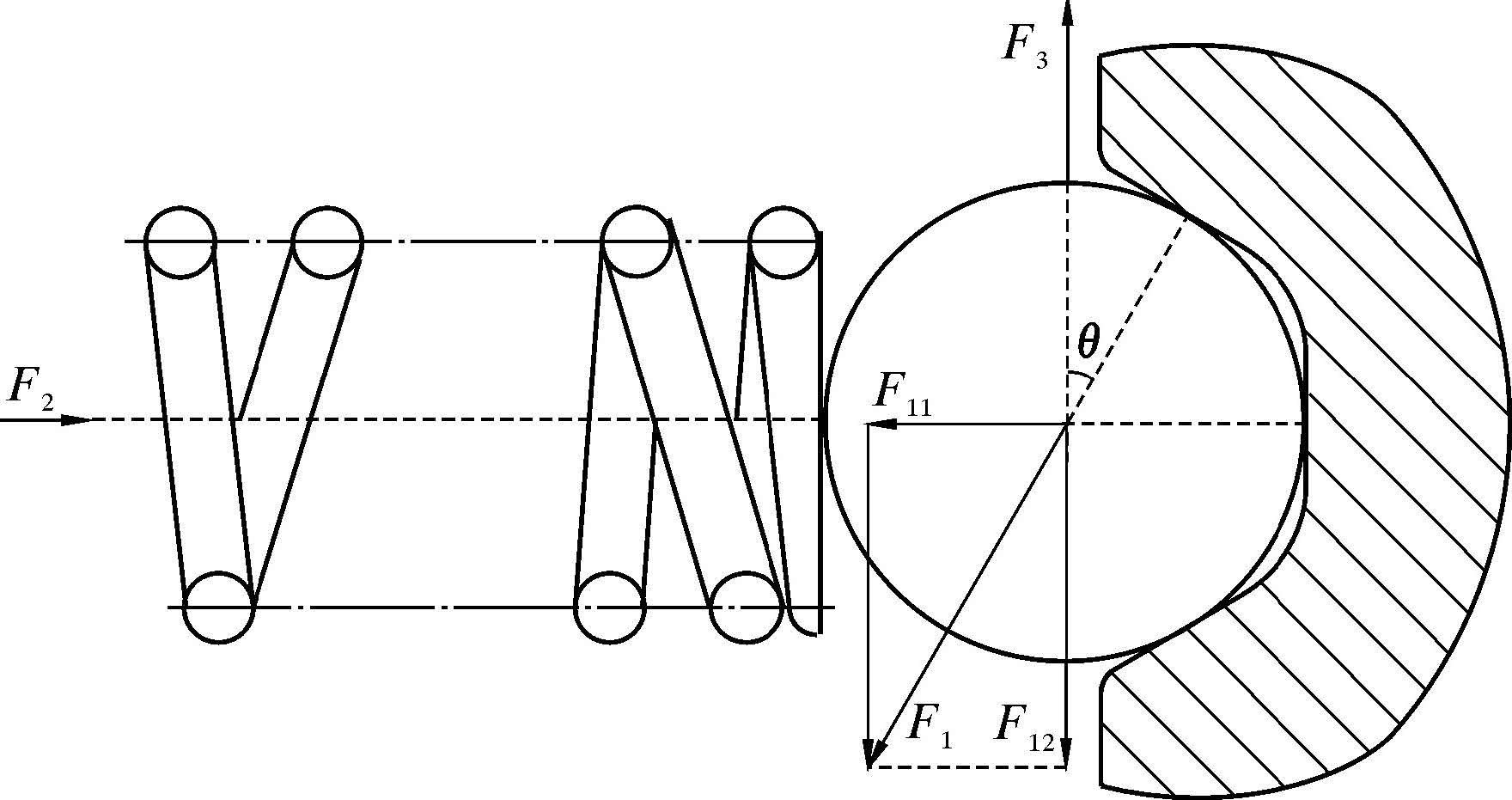

活塞杆换向压力差阈值是通过锁紧弹簧与钢球施加在环形凹槽的锁紧力产生的,如图 3所示。换向压力差阈值计算式为:

|

(8) |

式中:Nb为装置中钢球数量;k2为锁紧弹簧劲度系数,N/mm;Δx2为锁紧弹簧最大缩进量,mm;θ为凹槽倒角角度,(°)。

|

| 图 3 钢球受力模型 Fig.3 Force model of steel ball |

根据图 3,活塞杆对钢球的水平分力F11为:

|

(9) |

因此,当换层器两侧流体压差恰好等于换层压差阈值时,活塞杆所受除锁紧力之外的合力F12大于换向压力差阈值T,如图 3所示,F11将克服锁紧弹簧对钢球水平方向的力F2,换层器换向。

由于换层压差阈值的存在,避免了2层压力相近时换层器频繁换层。通过合理设计活塞杆A0~A5处截面积及上、下轴套截面积,选用合适劲度系数的锁紧弹簧,可实现换层压差阈值的调整。

2.2 换层压差设定与主要技术指标笔者设计并试制了自动换层器,其技术指标如下: G=130 N,Ff=150 N,Nb=6,θ=30°,k1=3.732 N/mm,k2=49.235 N/mm,Δx1=50 mm,Δx2=3 mm。自动换层器主要截面积如下:A0=1 166 mm2,A1=1 385 mm2,A2D=3 810 mm2,A2u=3 257 mm2,A3=2 730 mm2,A4=1 147 mm2,A5=3 393 mm2。由式(3) 计算蓄能弹簧弹力为Ft=187 N。根据式(8),计算得换向压力差阈值为T=1 536 N。根据换层器实际工作情况,给出如表 1所示的设计分析参数。

| 活塞杆由下位置换向为上位置 | 活塞杆由上位置换向为下位置 | ||||||||||

| pu/MPa | pd/MPa | Δpud/MPa | Au/mm2 | Ad/mm2 | Fl/N | pu/MPa | pd/MPa | Δpud/MPa | Au/mm2 | Ad/mm2 | Fl/N |

| 5.5 | 5.0 | 0.5 | 2 730 | 2 730 | 1 365 | 4.0 | 5.5 | 1.5 | 3 105 | 2 551 | 1 616 |

活塞杆处于上位置时,如图 2a所示,根据式(1) 和式(2),代入相关参数,计算可得此时F12=1 537 N。即,当满足工作条件:

|

(10) |

换层器两侧流体压差恰好等于换层压差阈值,活塞杆所受除锁紧力之外的合力恰等于换向压力差阈值,换层器由上位置(下层导通)换向为下位置(上层导通)。

活塞杆处于下位置时,如图 2b所示,根据式(1) 和式(2),代入相关参数,计算可得此时F12=1 518 N。即,当满足工作条件:

|

(11) |

换层器两侧流体压差恰好等于换层压差阈值,活塞杆所受除锁紧力之外的合力恰等于换向压力差阈值,换层器由下位置(上层导通)换向为上位置(下层导通)。

根据换层器设计的结构特点并结合使用条件,给出换层器耐压技术指标,即换层压差阈值调节范围为0~4 MPa,装置最大耐压为20 MPa。

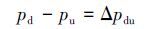

3 换层器室内试验 3.1 试验方法与流程验证换层器性能的试验流程如图 4所示。2台试压泵分别模拟2个油层。每隔一定时间依次调节试压泵的压力值,观察产液变化情况,并记录换层过程中的压力表示数随时间的变化曲线。

设定最初下层流体导通,此时换层器内部构造如图 1a和图 2a所示。轮换开采的室内验证试验步骤如下: ①调高2台试压泵压力,令下层流体压力达到pd0,上层流体压力略小于pd0。 ②调节溢流阀,令下层压力保持在pd0时仍产液。调高上层试压泵压力,直至观察到上层压力表示数突降,上层导通。记录此时上层流体压力值pu0,pd0与pu0示数之差即为换层压差。 ③继续调节溢流阀,令上层压力保持在pu0时仍产液。调高下层试压泵压力,直至观察到下层压力表示数突降,下层导通。记录此时下层流体压力值pd1,pd1与pu0示数之差即为换层压差。 ④不断重复步骤②、③,并记录压力随时间的变化曲线。

|

| 图 4 试验流程图 Fig.4 Test flow chart |

3.2 试验数据与结果分析

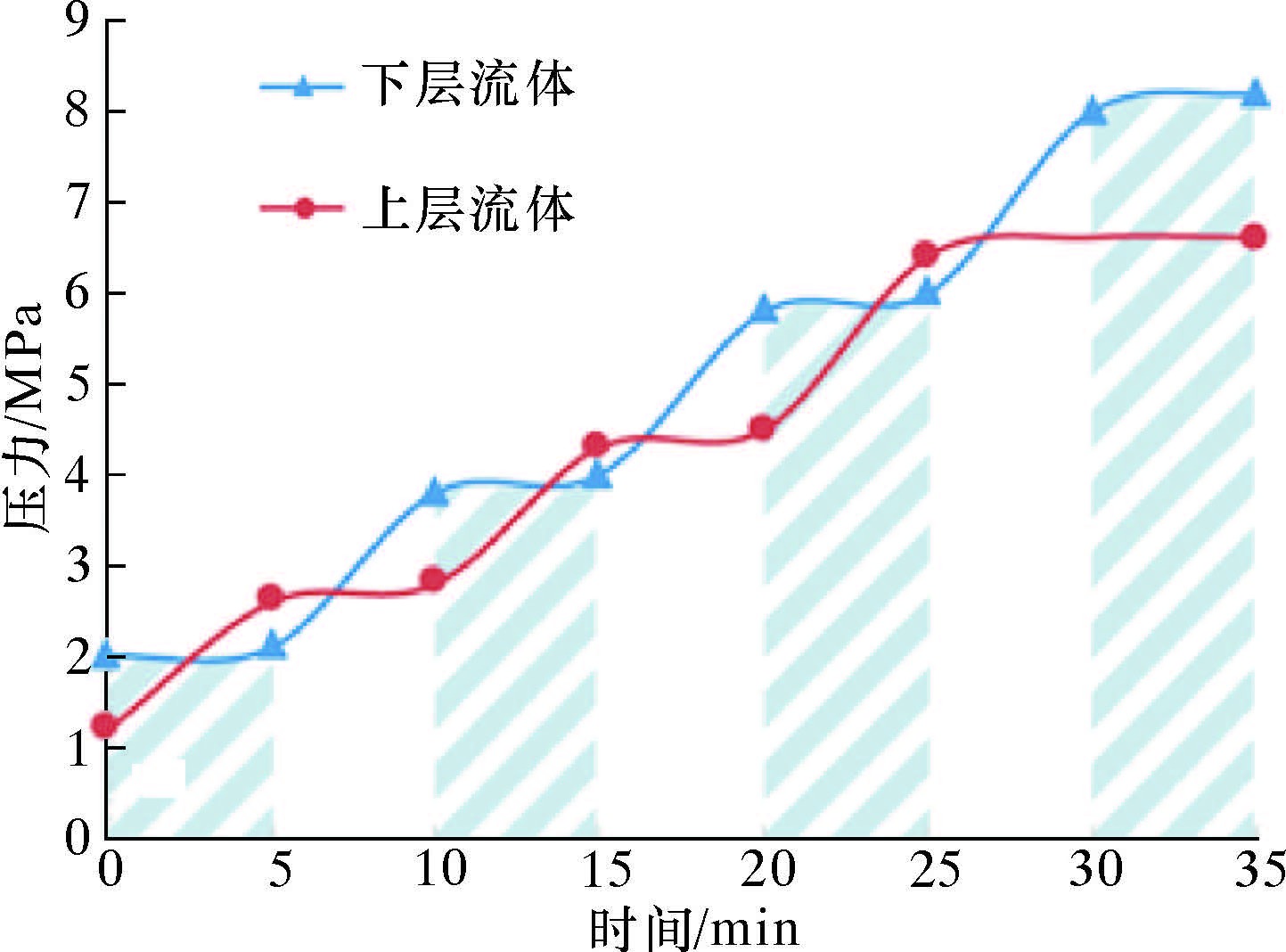

多次重复试验结果表明:依靠相邻油层压力差异可实现自动轮换开采。用试验数据绘制2油层压力变化与换层器导通状态图,如图 5所示。

图 5中有底纹部分代表下层导通,上层截止,无底纹部分则相反。根据图中任意时刻仅高压层流通得知,本换层器能够根据相邻油层的压力差异自动变换油流通道,建立高压层产液通道,封闭低压层产液通道。重复上述试验100余次,测得的换向成功率为100%,由下层导通换向为上层导通、由上层导通换向为下层导通的换层压差的试验平均值分别为0.56与1.56 MPa,与换层压差设计值0.50和1.50 MPa非常接近。

|

| 图 5 2油层压力变化与换层器导通状态图 Fig.5 Schematic diagram showing oil reservoir pressure change and automatic flow control valve in “On” state |

4 自动换层器关键技术

(1) 为上、下层流体分别设计了2组独立的油流通道,使得换层器活塞杆持续受到相邻油层的液体作用力,并能根据相邻油层的压力差异自动调整内部油流通道,自动换至高压层生产。由图 2a和图 2b可知,该换层器内部存在2组用密封圈严格密封的流动通道,有效地封隔了2层流体。换层器通过活塞杆的上、下移动来控制2层流体的导通与截止。下轴套环空仅作为上层流体的施压截面,流体并不流通,当上层流体压力升高,推动活塞杆下移,上层流体通过上轴套进液孔和活塞杆上端进液孔流通。该设计增大了换层器的流体流通截面积。

(2) 为了避免2油层压力相近时换层器频繁换向,设计了独立的锁紧装置并优化设计了换层器内部截面积,可设定不同的换层压差Δpud与Δpdu。锁紧装置方便拆卸与更换,可应对不同的工作状况。利用弹簧销的定位原理设计了锁紧装置,仅当两侧流体压差大于阈值时换层器才换层。根据活塞杆受力平衡原理,对换层器截面积A0~A5、倒角θ的大小以及弹簧的劲度系数进行了合理设计,可实现不同Δpud和Δpdu的设定。锁紧装置独立设置,拧下丝堵后即可对换层器锁紧弹簧进行拆卸与更换,极大地方便了换层压差的设定。

5 结 论(1) 油井多层开采自动换层器依据相邻油层的压力差异自动变换油流通道,建立高压层产液通道、封闭低压层产液通道,能实现高压层单层生产的功能,并得到了室内试验的验证。

(2) 根据活塞杆的受力平衡原理对换层器换层压差阈值的设定进行了设计分析,并利用室内试验进行验证,得到的实测结果与设计值误差较小,验证了换层压差阈值理论计算模型的合理性与正确性。

(3) 试验验证了换层器轮换开采模型,得到了换层器的实际工作参数。

| [1] | 李俊成, 韩利宝, 饶天利, 等. 分层采油技术试验研究与应用[J]. 石油化工应用, 2012, 31(10): 39–43. |

| [2] | 李大建, 牛彩云, 何淼, 等. 防气式分采泵分层采油技术在长庆油田的应用[J]. 石油钻采工艺, 2012, 34(5): 68–70. |

| [3] | 刘荆山, 刘秀珍. 分层开采增效工艺在文留油田的应用[J]. 内蒙古石油化工, 2006, 32(2): 138–139. |

| [4] | 王建俊, 马奎前, 刘英宪, 等. 基于干扰系数的分层开采优选新方法[J]. 科学技术与工程, 2015, 15(25): 32–37. |

| [5] | 张峰, 张季民, 刘庆云, 等. 油井找水与选层开采一体化技术研究[J]. 长江大学学报(自科版), 2011, 8(3): 61–62. |

| [6] | 柴国兴,古光明,李文波,等.液压换层开关: ZL00248776.4[P].2001-10-03. |

| [7] | 赵增顺, 谷开昭, 古光明, 等. 不动管柱液控循环换层开关的研制[J]. 石油机械, 2005, 33(3): 31–33. |

| [8] | 刘玉文. 精细找堵水技术研究与应用[J]. 特种油气藏, 2004, 10(5): 74–76. |

| [9] | 王志清, 黄青松, 刘花军, 等. 机械式换向找堵水管柱[J]. 石油机械, 2004, 32(8): 61–62. |

| [10] | 李儒鹏,张潇文,赵阔,等.油井多层开采井下自动换层器: ZL201520062241.9[P].2015-05-13. |

| [11] | 侯玫, 宋根才, 向明光, 等. 水平井堵水工艺管柱的研制与应用[J]. 石油天然气学报, 2005, 27(6): 787–789. |

| [12] | 杨康敏, 罗洪友, 刘花军, 等. 不动管柱换层堵水工艺技术研究与应用[J]. 钻采工艺, 2002, 25(2): 37–39. |