0 引 言

自S.G.GIBBS于20世纪60年代建立了抽油机井泵况诊断方法以来[1],基于井下抽油泵示功图的抽油机井泵况诊断技术已经广泛应用于油田实际。目前井下抽油泵示功图的获得主要应用如下2种方法:一是以实测悬点示功图为基础[2-3],应用抽油杆柱纵向振动的仿真模型将悬点实测示功图转化为井下泵示功图[4-6],该方法属于获得井下泵示功图的间接方法;二是利用井下示功仪在接近拉杆处测试井下抽油泵示功图[7-8],这是一种获得井下泵示功图的直接方法。与间接方法比较,直接方法获得的井下示功图具有精度高的优点,但测试系统应用维护不便,因此直接测试方法一般多用于抽油杆柱振动特性的机理研究。目前抽油机井泵况诊断技术主要是应用间接方法获得井下示功图。基于波动方程的悬点实测示功图转化为泵示功图的仿真方法广泛应用于油田实际。研究结果表明:波动方程中的阻尼系数是影响示功图转化精度的主要因素。由于抽油杆柱属于细长杆柱,其抗拉压刚度较低,存在显著的轴向振动,示功图转化精度对阻尼系数计算精度极其敏感。由于影响抽油杆柱阻尼系数的因素较多,既涉及到井下多相流流体的特性,也和井眼结构、井筒结蜡程度等因素相关,所以较难精确计算阻尼系数。

确定井下泵示功图的关键是确定柱塞瞬时液体载荷,而柱塞液体载荷与油管底端轴向液体载荷之间具有确定的函数关系,因此笔者探索通过实测油管头轴向载荷,并基于波动方程实现对油管柱底端轴向液体载荷、抽油泵柱塞液体载荷与井下抽油泵示功图的仿真。相对于抽油杆柱来说,油管柱抗拉压刚度较大,轴向振动不显著,因此阻尼系数对油管柱纵向振动响应影响相对较小,有利于提高井下示功图的仿真精度。

1 油管头轴向载荷与油管柱底端轴向载荷转化仿真模型对于抽油机井,设任意时刻t油管头的轴向载荷为PH(t),悬点位移xpr(t),即已知油管头轴向载荷的时间历程、油管头轴向载荷随悬点位移的变化规律。设任意时刻t油管柱底端(忽略泵筒长度的影响,即假设抽油泵泵筒与油管柱连接处的横截面为油管柱底端)的轴向载荷为Pt(t),位移为xt(t)。抽油机井工作时,随着悬点上、下往复运动,抽油泵吸入阀与排出阀交替开启与关闭,泵筒内液体压力周期性变化,从而导致作用于油管柱底端的轴向载荷Pt(t)周期性变化,并引起油管柱的轴向振动,即油管柱底端的轴向载荷Pt(t)是油管柱轴向振动的激励,油管头轴向载荷PH(t)是油管柱轴向振动的响应。

为便于对油管柱纵向振动规律进行仿真,做如下假设和简化:①不考虑油管内液柱的振动;②油井是铅直的,油管柱为单级管柱;③管柱为弹性变形,横截面为圆环形;④油管头处简化为固定端,即轴向位移为0;⑤油管柱未锚定,将油管柱底端简化为自由端,并受轴向载荷Pt(t)激励。在上述假设条件下,应用波动方程描述油管柱的轴向振动[9],则可以得到如下数学模型:

|

(1) |

其中

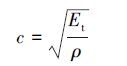

|

(2) |

式中:u为管柱任意截面x在时刻t的位移,m; c为声音在油管中的传播速度,m/s; Et为油管柱材料的弹性模量,Pa; ρt为油管柱材料密度,kg/m3; At为油管柱的横截面积,m2; ν为阻尼系数,1/s; PH(t)为油管头轴向载荷,N; Wt为油管柱重力,N。

波动方程(1) 忽略了油管柱自重的影响,因此油管头处的载荷边界条件仅为动载荷PH(t)-Wt。目前常采用差分法求波动方程(1) 的数值解或采用级数法求其解析解。笔者采用级数法求其解析解。将油管头轴向动载荷PH(t)-Wt展开成傅氏级数:

|

(3) |

式中:σn、τn为傅立叶系数;ω为曲柄角速度,rad/s;N为截断的傅氏级数项。

傅立叶系数σn、τn由下式计算:

|

(4) |

式中:T为悬点运动周期,s。

根据边界条件,应用分离变量法可得油管柱任意截面x处的位移:

|

(5) |

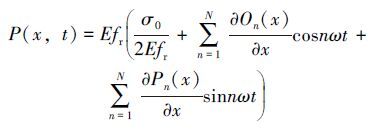

油管柱任意截面x处的轴向载荷为:

|

(6) |

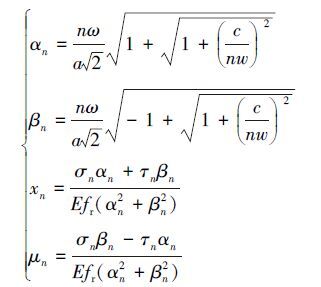

其中

|

(7) |

于是有:

|

(8) |

由式(5) 和式(6),并令式中的x等于下泵深度L,则可以实现对油管柱底端轴向载荷Pt(t)与位移为xt(t)的仿真。

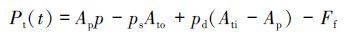

2 柱塞液体载荷与泵示功图仿真模型对抽油泵泵筒与柱塞进行受力分析,可得油管柱底端轴向载荷Pt(t)、柱塞液体载荷(即抽油杆柱底端横截面的轴向载荷)PP(t)的计算公式:

|

(9) |

|

(10) |

式中:Pt(t)为油管柱底端轴向载荷,N; PP(t)为柱塞轴向液体载荷,N; Ap为抽油泵柱塞横截面积,m2; Ato为油管外圆面积,m2; Ati为油管内圆面积,m2; Ar为底部抽油杆横截面积,m2; pd为抽油泵排出口压力,Pa; ps为泵吸入口沉没压力,Pa; p为任意时刻泵筒内液体压力,Pa; Ff为柱塞与泵筒之间摩擦力,N。

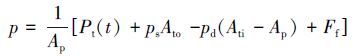

当已知油管头轴向载荷时,由式(9) 可以计算出任意时刻泵筒内的液体压力:

|

(11) |

将p代入式(10) 便可以计算出柱塞液体载荷。另外,对比式(9) 与式(10),也可由下式计算柱塞液体载荷:

|

(12) |

对于实际油井,下泵深度、油井动液面与井筒参数已知,因此可以应用简单的油水两相混合液模型或应用多相管流模型[5]计算泵的沉没压力与排出压力。当已知油管头轴向载荷时,应用公式(10) 或公式(12) 便可以实现对柱塞液体载荷的仿真计算。根据柱塞液体载荷的仿真结果,便可以绘出柱塞液体载荷随位移的变化图形,实现对抽油泵示功图的仿真。

3 仿真实例与精度验证油井参数:抽油机型号CYJY10-3-53HB,冲程S=3 m,冲次n=4 min-1,泵径D=70 mm,抽油杆柱组合ø25 mm×400 m+ø22 mm×600 m,油管柱内径62 mm、外径73 mm,油井动液面800 m,含水质量分数nw=90%,油压p0=0.7 MPa,套压pc=0.3 MPa,气油比Sp=50 m3/m3;饱和压力pb=8 MPa,由多相管流模型[10]计算的抽油泵排出压力pd= 10.10 MPa、沉没压力ps= 1.98 MPa。

图 1a为油管头实测轴向载荷时间历程曲线;图 1b为油管头实测轴向载荷随悬点位移的变化规律图形;图 1c为实测悬点示功图。

|

| 图 1 油管头轴向载荷与悬点示功图 Fig.1 Tubing head axial load and polished rod indicator diagram |

图 2对比绘出了基于油管头轴向载荷的抽油泵转化示功图与基于实测悬点示功图的抽油泵转化示功图。

|

| 图 2 转化泵示功图 Fig.2 Pump indicator diagram conversion |

由图 1测试结果与图 2抽油泵示功图仿真结果可以看出: ①油管头轴向载荷随悬点位移变化规律的曲边四边形与悬点示功图之间具有确定的对应关系,这是基于油管头轴向载荷仿真抽油泵示功图的理论基础。 ②基于油管头轴向载荷仿真的抽油泵示功图与基于实测悬点示功图仿真的抽油泵示功图两者图形接近,具有高度的相似性,证明了基于油管头轴向载荷仿真抽油泵示功图的可行性,仿真精度能够满足实际应用的要求。 ③基于油管头轴向载荷仿真抽油泵示功图以油管柱波动方程为基础,而基于悬点示功图仿真抽油泵示功图以抽油杆柱波动方程为基础,2组波动方程中都含有阻尼系数,而阻尼系数比较难于精确计算,这是导致2种方法仿真结果存在一定差别的主要原因,但当阻尼系数在一定范围内时,阻尼系数对示功图图形特征影响较小。

4 结 论(1) 实际测试结果表明:油管头轴向载荷与悬点位移所构成的图形与悬点示功图具有确定的对应关系,基于油管头轴向载荷仿真抽油泵示功图在理论上是可行的。

(2) 基于油管柱纵向振动的波动方程将油管头轴向载荷的时间历程转化为油管柱底端轴向载荷,并以此为基础实现了泵筒内液体压力、柱塞液体载荷与抽油泵示功图的仿真。与基于悬点示功图 的抽油泵示功图仿真方法比较,2种方法泵示功图 仿真结果相近,验证了笔者所建立的泵功图仿真方法的仿真精度,能够满足工程实际应用的要求。

(3) 重点探讨了基于油管头轴向载荷的抽油泵示功图转化方法的基础理论。关于油管头轴向载荷与悬点位移、油管头轴向载荷与时间历程测试系统还有待进一步研究。

| [1] | GIBBS S G, NEELY A B. Computer diagnosis of down-hole conditions in sucker rod pumping wells[J]. J.Pet.Tech., 1966(1): 91–98. |

| [2] | 于云华, 张家珍, 时海涛, 等. 基于加速度传感器的油井示功图位移测量技术研究[J]. 电子产品世界, 2009(9): 25–30. |

| [3] | 敬蜀蓉, 李鑫, 倪国强, 等. 抽油机示功图无线测试技术[J]. 石油钻采工艺, 2004, 26(4): 79–81. |

| [4] | 张琪, 吴晓东. 抽油井计算机诊断技术及其应用[J]. 华东石油学院学报, 1984(2): 144–159. |

| [5] | 张琪. 采油工程原理与设计[M]. 东营: 石油大学出版社, 2000 : 153 -169. |

| [6] | 《抽油井示功图的测试和分析》编写小组. 抽油井示功图的测试和分析[M]. 北京: 石油工业出版社, 1983 : 57 -100. |

| [7] | 贾德利, 刘合, 裴晓含, 等. 游梁式抽油机井井下泵示功图测试方法[J]. 石油勘探与开发, 2015, 42(1): 111–116. |

| [8] | 张志坚, 赵倩倩, 颜井波. 一种抽油机井井下功图测试仪的研制与应用[J]. 石油工业技术监督, 2015(1): 58–60. |

| [9] | 陈家琅, 陈涛平, 魏兆胜. 抽油机井的气液两相流动[M]. 北京: 石油工业出版社, 1994 : 72 -73. |

| [10] | 董世民. 抽油机井动态参数计算机仿真与系统优化[M]. 北京: 石油工业出版社, 2003 : 94 -95. |