2. 深圳新速通石油工具有限公司

2. Shenzhen Xinsutong Petroleum Tools Co., Ltd

0 引 言

南海番禺油田前期开发井数据显示,其机械钻速慢、纯钻时效低,严重影响钻井效率,后期开发井所钻地层情况及存在的技术难点与前期井相似,其钻井效率备受关注。钻头的选择一直被视为钻井作业成功的关键,合适的钻头在优化机械钻速方面起着主导作用[1]。在钻头优化设计方面,李树盛等[2]全面分析了PDC钻头各几何结构参数间的关系,建立了PDC钻头几何学基本方程式,为 PDC钻头的切削力学及钻头设计打下了可靠基础,但对各结构参数的优化方向及评价没有给出建议。彭烨等[3]提出了PDC钻头冠部的4种基本剖面形状:浅锥形、双锥形、“B”形和抛物线形,对钻头冠部设计具有一定指导意义,但没有分析不同剖面对地层各向异性的适应性。刘建风[4]讨论了PDC钻头布齿设计特点,为PDC钻头布齿提供了理论支撑,但没有给出有效的求解手段,且计算复杂。文献[5-6]从刀翼结构及其布置形式等方面对PDC钻头设计展开了讨论,为优化钻头稳定性提供了指导,但未提供定量求解方法。为此,笔者对PDC钻头设计有关理论进一步研究,先总结出钻头各参数优化的方向性指导意见,再结合地层及前期钻头使用情况,对钻头进行针对性的优化,最后应用自编程序进行计算求解。

1 南海番禺油田可钻性分析南海番禺油田ø311 mm(12 1/4 in)井段由上到下钻遇粤海组、韩江组和珠江组,从所钻地层特性、钻头使用情况和井眼轨迹等方面进行分析后发现,该井段钻头设计存在诸多难点,具体如下。

(1) 粤海组、韩江组地层砂岩含砾,同时局部夹灰岩层,珠江组灰岩夹层频繁且质硬,易造成钻头冲击破坏。前期井多数存在钻头崩齿、碎齿、严重磨损和工具振动大、磨损、失效等现象。钻整个井段时,要求钻头抗冲击能力强、稳定性好,以避免钻头先期破坏,同时要求钻头抗研磨性好,以便在灰岩中耐久使用。

(2) 整个井段的泥岩具有可塑性,上部泥岩性软,易产生钻头泥包。前期井段钻头机械钻速低,部分钻头存在泥包现象。这就要求钻头既有较强的攻击性,以有效吃入塑性地层,同时具有好的水力性能,防止钻头泥包,最终能获得高钻速。

(3) 前期井段起下钻频繁,影响钻井效率,后期希望1只钻头钻至目标深度,提高纯钻时效。这就要求钻头耐久性好,进尺能力强,能适应地层各种复杂情况,同时保持较高的钻速,避免因钻速低而起钻。

(4) 整个井段需长时间、高造斜率连续造斜,且需要在大套塑性泥岩及频繁硬夹层中造斜。这就要求钻头具有强的侧向切削能力及与地层具有良好的匹配性,以满足高造斜率要求,同时钻头稳定性要好,避免夹层中振动过大,导致工具面失稳或损坏,最终实现井眼轨迹精准控制。

2 钻头优化设计根据以上难点,综合考虑了钻头与地层的匹配性,钻头自身的稳定性、攻击性、耐久性和导向性等因素,对后期井进行针对性的钻头优化设计,具体如下。

2.1 钻头与地层匹配性番禺油田前期开发井PDC钻头使用情况如表 1所示。由表可见,使用16 mm切削齿,6或7刀翼PDC钻头的井整体钻速低,且多只钻头产生泥包,这是因为2款钻头布齿密度高,攻击力弱,且排屑槽窄,与地层匹配性不够好;而B15H井使用5刀翼、16 mm切削齿的PDC钻头(ST635RS)钻速最高,且磨损较轻,该款钻头攻击力强,抗冲击、抗研磨性能好,与番禺油田地层匹配得最好。因此,钻头的优化在5刀翼、16 mm齿PDC钻头(ST635RS)的基础上进行。

| 井号 | 型号 | 主要结构 | 入井深/m | 出井深/m | 进尺/m | 机械钻速/(m·h-1) | 钻头出井磨损评价 |

| B30H | T1675RS | 16 mm齿、7刀翼 | 1 632 | 1918.0 | 283.0 | 7.75 | 1-1-WT-A-X-I-BU-PR |

| B30H | T1664RS | 16 mm齿、6刀翼 | 1 918 | 2 619.0 | 701.0 | 12.00 | 1-1-WT-A-X-2-NO-DTF |

| B30H | T1664RS | 16 mm齿、6刀翼 | 2 619 | 2 661.0 | 42.0 | 7.00 | 1-2-WT-S-X-0-NO-TD |

| B11H | T1665RS | 16 mm齿、6刀翼 | 1 492 | 2 039.0 | 547.0 | 11.89 | 1-3-WT-S-X-I-BT-TD |

| B27H | T1665RS | 16 mm齿、6刀翼 | 1 347 | 1604.0 | 257.0 | 11.27 | 1-1-WT-A-X-0-BT-PR |

| B27H | ST636RS | 16 mm齿、6刀翼 | 1 604 | 1998.0 | 394.0 | 13.21 | 1-4-BT-A-X-IN-WT-TD |

| B22H | T1665RS | 16 mm齿、6刀翼 | 1 546 | 2 099.0 | 553.0 | 14.78 | 1-2-WT-A-X-0-BU-PR |

| B22H | ST636RS | 16 mm齿、6刀翼 | 2 099 | 2 204.0 | 105.0 | 12.40 | 1-2-WT-A-X-0-BU-TD |

| B15H | T1655RS | 16 mm齿、5刀翼 | 1 616 | 2 626.5 | 1 010.5 | 10.15 | 1-3-WT-S-X-0-CT-BHA |

| B15H | ST635RS | 16 mm齿、5刀翼 | 2 627 | 3 015.0 | 388.0 | 14.84 | 1-1-WT-A-X-IN-NO-TD |

| 注:前期开发井总进尺4 280.5 m,总钻时371.15 h,平均机械钻速11.53 m/h,单只钻头平均进尺475.61 m。 | |||||||

2.2 切削齿性能

根据番禺油田地层需要,后期井段钻头使用的切削齿为优化后的切削齿“AXE-5”。该切削齿采用新型结合面结构设计,既增大了接触面的面积,又减小了残余应力,同时优化了热处理工艺及金刚石粉末配置,其综合性能比优化前的“AXE-4”切削齿进步明显,其中抗冲击能力提高了25%,抗研磨能力提高了30%。

2.3 主要结构参数影响钻头综合性能的结构参数有很多,其中冠部形状、切削齿的工作角度和齿的布置等对钻头设计较为关键,主要就这几个方面进行优化,具体分析及优化如下。

2.3.1 冠部形状为便于设计和加工,通常将冠部剖面曲线简化为内锥、冠顶和外锥3部分,由不同的典型曲线平滑连接而成[7]。其中,内锥具有稳方向的作用,内锥深一些有利于防止钻头横向位移,内锥浅一些有利于钻头连续造斜[8]。对于冠顶而言,其在软地层的曲率半径应小一些,这样更容易吃入地层,可提高钻头攻击力,而在软硬交错地层或硬地层,冠顶曲率半径应该大一些,这样能布置的切削齿就更多,齿受力更均匀,能避免因单齿受力过大而先期损坏。对于外锥而言,一般在较软地层需要的布齿密度低,外锥设计可短一些,而较硬地层需要的布齿密度高,外锥曲线需长一些,但外锥越长,钻头受到的侧向不平衡力会越大,钻头越容易发生横向偏移。

2.3.2 切削齿的工作角度后倾角和侧转角是影响PDC钻头性能的2个重要工作角度,通常后倾角越小,钻头攻击力越强,但抗冲击能力会减弱,同时磨损速度较快。钻较软地层时,后倾角一般取较小值,以获得高的机械钻速,钻较硬地层时,后倾角取较大值,以便耐久使用。而侧转角可使岩屑受到一向外的推力,有利于钻头及时排屑和冷却,使钻头钻进性能好,钻速快,侧转角一般设计为5°~15°。

2.3.3 切削齿布置磨损严重的部位采用大密度布齿和加强布齿,磨损轻微部位采用等切削体积布齿。这种布齿方式有利于兼顾钻头的耐久性和攻击性。

根据番禺油田的实际情况,PDC钻头主要结构的优化结果如下:①将内锥角增大,使内锥略偏浅,以更好地兼顾钻头造斜能力,将冠顶曲率半径及外锥长度略增加,以增加钻头的抗冲击和抗研磨能力;②适当调小后倾角,以提高钻头吃入能力,适当增大侧转角,以利于防止泥包和重复切削;③适当降低了内锥部位的布齿密度,以增加钻头攻击性,同时适当增加了冠顶及外锥部位的布齿密度,以加强钻头抗冲击和抗研磨性能力。优化参数如表 2所示。

| 项 目 | 冠部参数 | 工作角度 | 布齿间距 | |||||

| 内锥角/ (°) | 冠顶圆弧/ mm | 外锥长度/ mm | 后倾角/ (°) | 侧转角/ (°) | 内锥部位/ mm | 冠顶部位/ mm | 外锥部位/ mm | |

| 优化前 | 145 | R53 | 46.5 | 18~32 | 6~11 | 3.5 | 3.0~3.5 | 3.0~3.5 |

| 优化后 | 150 | R55 | 50.0 | 16~30 | 7~13 | 4.0 | 2.5~3.0 | 2.5~3.0 |

2.4 钻头受力

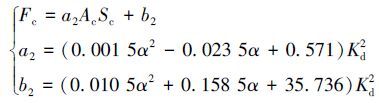

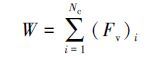

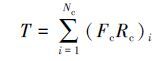

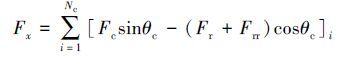

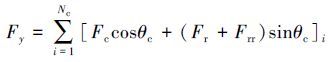

工作时,钻头切削齿受到的地层反作用力可分解为钻头的径向力、切向力和轴向力,这些力的大小和方向与切削齿的数量Nc、直径d、后倾角α、侧倾角β、切削齿的径向、轴向、周向布置(Rc、 Nc、θc)、地层岩石可钻性Kd、切削齿与地层接触弧长Sc和切削面积Ac等参数有关[9]。钻头受力情况见图 1,其中Fc为切削齿单齿切削力,Fn为单齿正压力,W为钻压,T为扭矩,Fs为总侧向力。通过受力分析,可以得到以下关系式:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

(6) |

|

(7) |

|

(8) |

|

(9) |

|

(10) |

|

(11) |

|

| 图 1 PDC钻头受力分析图 Fig.1 Force analysis of PDC bits |

钻头偏离几何中心旋转由总侧向力Fs引起,其与钻压比值S越小,钻头稳定性越好。在确定好冠部曲线、切削齿尺寸和刀翼数等参数的前提下,根据式(1) ~式(11),借助自编的计算机软件对切削齿数量、后倾角和布齿位置等参数不断优化求解,最终使得S=2.7%,小于之前的4.5%,这说明优化后提高了钻头自身的稳定性。

2.5 优化水力设计通过有限元分析模拟,优化了钻头水眼位置和喷射角等参数(见表 3),使得钻头水力性能更优,具体表现如下。

| 喷嘴 | 喷嘴位置(X,Y,Z) | 喷射角/(°) | ||

| 优化前 | 优化后 | 优化前 | 优化后 | |

| 1号 | (0.37,2.26,-35.41) | (0.37,2.26,-35.41) | 15 | 15 |

| 2号 | (66.51,37.21,-41.30) | (66.51,37.21,-41.30) | 28 | 28 |

| 3号 | (63.17,44.03,-41.37) | (60.07,38.81,-41.81) | 28 | 28 |

| 4号 | (-9.48,-67.86,-41.20) | (-5.83,-64.87,-41.21) | 28 | 26 |

| 5号 | (-12.65,-22.02,-35.90) | (-12.65,-22.02,-35.90) | 15 | 15 |

| 6号 | (-69.98,-18.43,-41.47) | (-69.98,-18.43,-41.47) | 28 | 28 |

| 7号 | (-29.14,59.19,-41.52) | (-31.55,58.28,-42.38) | 28 | 27 |

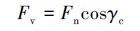

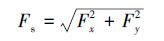

优化后各排屑槽流量分配更合理。如图 2所示,优化前、后均在第1、4号刀翼对应排屑槽分配的流量较多。这是因为这2个刀翼较长,布置的切削齿较多,相应地增大了流量,确保流经每个齿的流量充足。优化前钻头在长刀翼磨损略多于短刀翼,优化后略增加了长刀翼的流量分配,使钻头在各刀翼磨损更加均匀。

|

| 图 2 优化前、后钻头各排屑槽流量分布对比 Fig.2 Flow distribution comparison of chip grooves before and after optimization |

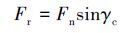

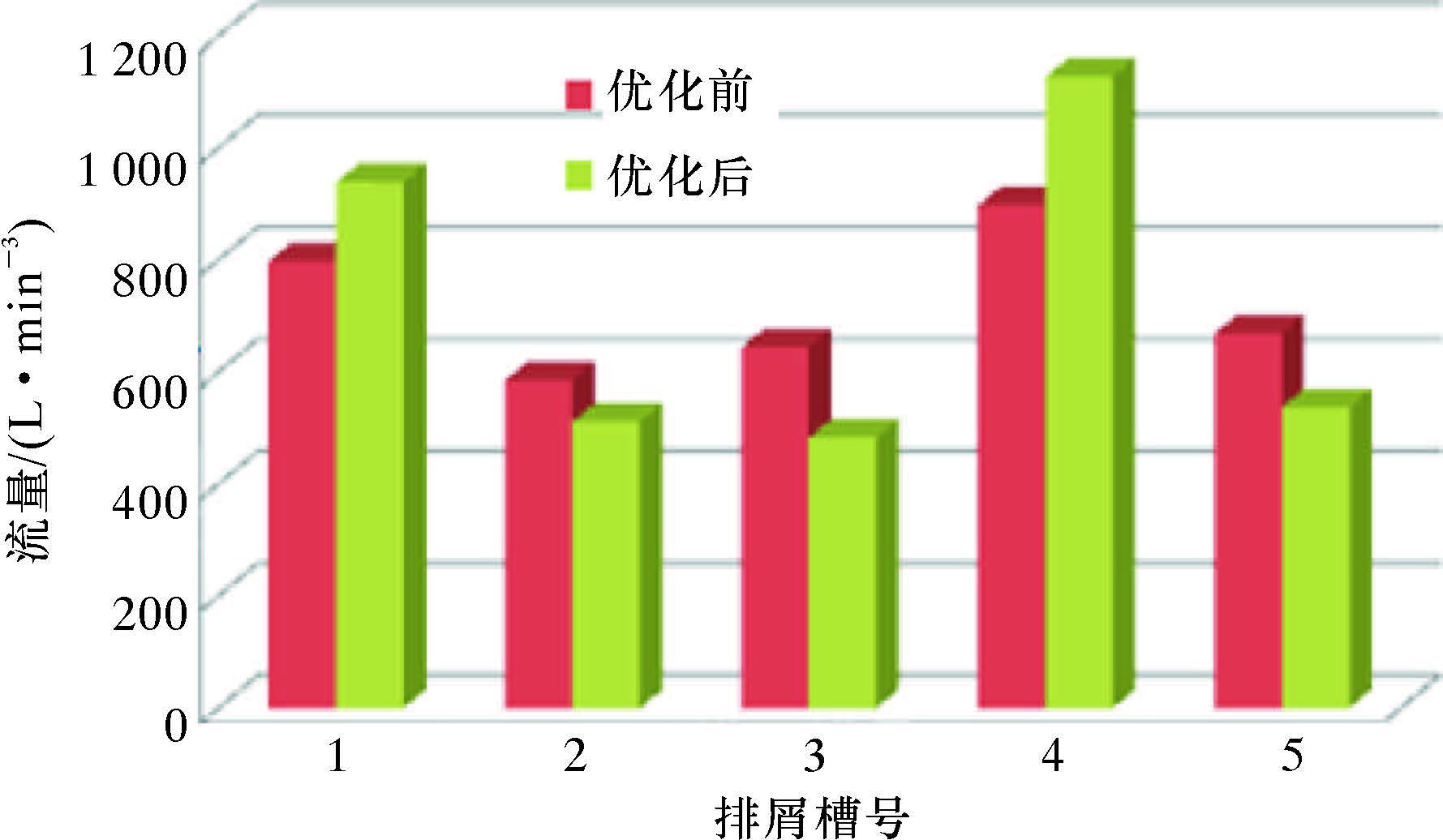

从钻头面流体流速分布云图(见图 3)可见,在喷嘴射流的冲击区域,钻井液流速较高,大部分在14 m/s以上。但优化前在第1、2号刀翼间存在1个轻微涡流区且流速略低,优化后改善了该区域流速和流态,携岩效果好,可更好地对切削齿及时冷却,避免复合片过热、碳化而影响其性能。

|

| 图 3 钻头面流体流速分布云图 Fig.3 Distribution nephogram of fluid flow rate on the bit surface |

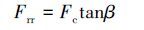

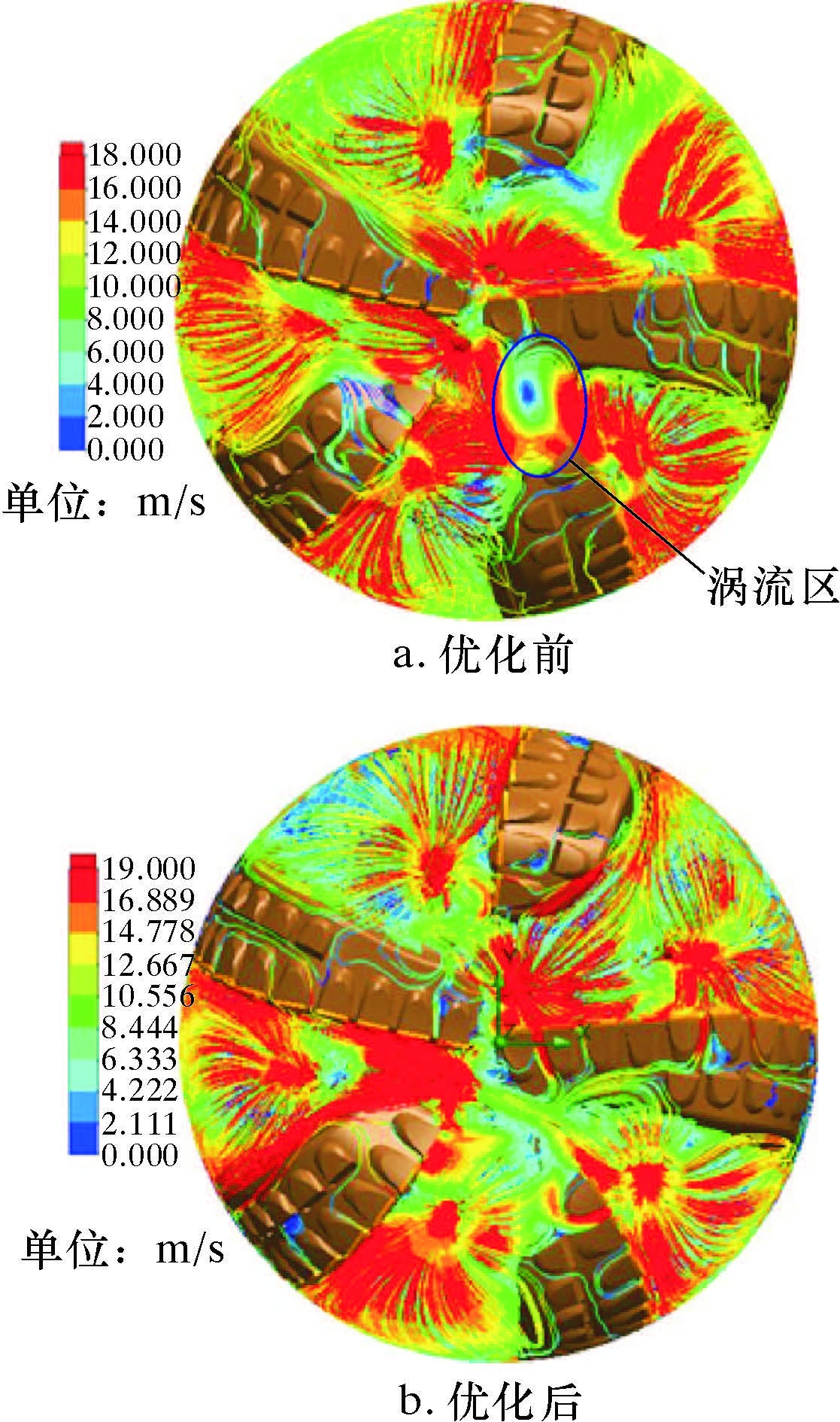

从钻头面流体压力分布云图(见图 4)可见,优化前、后井底压力均在19.5 MPa以上,未出现明显的低压区域。在喷嘴射流的冲击区域,井底均有一定的压力场梯度,有利于形成较强的横向漫流,但优化后的钻头井底压力梯度更明显,翻转和运移岩屑的能力略强,能更迅速地将岩屑运移到环空。

综上所述可知,优化设计的钻头水力性能好、无清洗死角,能及时排屑和冷却,比优化前水力性能更好,可更好地避免钻头泥包和岩屑重复切削,有利于钻速稳定和连续造斜。

|

| 图 4 钻头面流体压力分布云图 Fig.4 Distribution nephogram of fluid pressure on the bit surface |

3 现场应用

优化后的钻头于2014年1月至6月在番禹油田多个后期开发井进行了应用,具体情况如表 4所示。

| 井号 | 型号 | 主要结构 | 入井深/m | 出井深/m | 进尺/m | 机械钻速/(m·h-1) | 磨损评价 |

| B19H | ST635RS | 16 mm齿、5刀翼 | 1 405.0 | 2 406 | 1 001.0 | 24.40 | 1-2-WT-A-X-0-NO-TD |

| B04H | ST635RS | 16 mm齿、5刀翼 | 1 541.0 | 2 757 | 1 217.0 | 18.30 | 1-2-WT-S-X-0-NO-TD |

| B25H | ST635RS | 16 mm齿、5刀翼 | 1 405.0 | 2 232 | 827.0 | 26.30 | 1-2-WT-A-X-0-NO-TD |

| B03H | ST635RS | 16 mm齿、5刀翼 | 1 347.0 | 2 100 | 753.0 | 25.90 | 2-2-WT-A-X-0-CT-TD |

| B13H | ST635RS | 16 mm齿、5刀翼 | 1 683.7 | 3 000 | 1 316.3 | 18.86 | 1-2-WT-S-X-0-BT-TD |

| 注:后期开发井钻头总进尺5 114.3 m,总钻时237.84 h,平均机械钻速21.50 m/h,单只钻头平均进尺1 022.86 m。 | |||||||

由表 4和表 1可知,后期井单只钻头平均进尺1 022.86 m,平均机械钻速21.50 m/h,前期井单只钻头平均进尺475.61 m,平均机械钻速11.53 m/h,优化后的钻头在后期井的应用效果较好,主要体现在以下几个方面。

3.1 提高钻井效率与前期井相比,后期井钻头平均机械钻速提高了9.97 m/h,提速幅度大,最高机械钻速达26.30 m/h;另外,前期井起下钻较频繁,后期井均1趟钻钻至设计井深,降低了纯钻时效,显著提高钻井效率。

3.2 增加钻头进尺后期井单只钻头平均进尺增加了547.25 m,其中最大进尺达1 316.30 m,且后期井钻头整体磨损情况比前期井轻微,表现出良好的耐久性。

3.3 避免前期井存在的问题从钻头磨损评价、出井照及现场人员的反馈来看,优化后的钻头均未出现前期井存在的严重崩齿、钻头泥包和工具振动过大等现象。

3.4 连续造斜效果好钻头在各井顺利地完成了长井段连续造斜,且各井每30 m狗腿度均长期处于3.5°~5.0°,最高可达每30 m狗腿度6°,实现了高造斜率连续造斜。

3.5 取得专利成果基于该款钻头的优秀设计及在番禺油田的成功应用,后续已推广在惠州25-8和恩平24-2等多个油田使用,验证了该钻头对软硬交错地层有特效。因此,申请并获得了一项国家实用新型专利[10]。

4 结 论(1) 阐述了南海番禺油田的技术难点,在分析钻头结构参数的基础上,以提高钻头自身稳定性和攻击性为主要目标,编写软件,采用综合参数优化法开展优化设计,最终稳定性参数由4.5%降至2.7%,钻头稳定性和攻击性均比前期有所改善,优化效果明显。

(2) 通过水力模拟,优化钻头水眼位置及喷射角度,使得钻头水力性能更好,既避免了钻头泥包,又保证了切削齿性能稳定。

(3) 番禺油田的应用结果表明:优化后的钻头机械钻速提高了96.5%,后期井单只钻头平均进尺增加了115.1%,且均实现1趟钻钻至设计井深,既缩短了开发周期,又节约 了成本,经济效益显著。优化后的PDC钻头具有广阔的应用前景。

| [1] | CENTALA P, CHALLA V, DURAIRAJAN B, et al. Bit design-top to bottom[J]. Oilfield 7.Review, 2011, 23(2): 4–17. |

| [2] | 李树盛, 马德坤. PDC钻头几何学研究[J]. 西南石油学院学报, 1996(2): 82–86. |

| [3] | 彭烨, 王福修. 钻头冠部形状设计模式[J]. 石油钻探技术, 1996, 24(4): 38–39. |

| [4] | 刘建风. PDC钻头布齿设计技术[J]. 油气藏评价与开发, 2003, 26(3): 225–227. |

| [5] | 罗恒荣, 唐玉响, 徐玉超, 等. 新型定向井PDC钻头的研制与应用[J]. 石油钻探技术, 2007, 35(5): 86–89. |

| [6] | 李树盛.PDC钻头工作理论及现代设计方法研究[D].南充:西南石油学院,1994. |

| [7] | 杨丽, 陈康民. PDC钻头的三维设计方法[J]. 机械设计, 2005, 22(2): 35–36. |

| [8] | 陈洪涛, 黄继庆, 滕惠婷, 等. 防涡PDC钻头的研究与应用[J]. 钻采工艺, 2010, 33(2): 76–78. |

| [9] | 王福修, 田京燕. PDC钻头稳定性技术研究[J]. 石油矿场机械, 2002, 31(2): 7–10. |

| [10] | 李文金,陈俊勇,田志欣,等.一种适用于软硬交错地层的五刀翼PDC钻头:201420266064.1[P].2014-10-22. |