2. 中海油研究总院

2. CNOOC Research Institute

0 引 言

井控管汇在使用过程中,受到内部携砂流体的高速冲蚀磨损,易造成刺漏和泄漏等事故,严重威胁作业人员和设备安全。因此,研究常用管材35CrMo的冲蚀磨损性能十分必要。文献[1-5]研究了不同冲击角度对试验材料冲蚀磨损性能的影响,认为材料的冲蚀率和冲击角度有密切关系,典型塑性材料(纯金属和合金等)最大冲蚀率出现在15°~ 30°冲击角内,典型脆性材料(陶瓷和玻璃等)则出现在正向冲击角(90°),其他材料介于两者之间。文献[6]通过模拟水力喷射压裂工况,进行了圆管试验,并对比扫描电镜结果,分析了入射角和入射速率对35CrMo钢抗冲蚀性能的影响。但试验设置的入射速率较低,并且试验设计不能模拟水力压裂的高压工况。

中国石油大学(北京)结构损伤检测实验室自主研制的冲蚀磨损试验机可以用来研究30CrMo、40CrMo及40CrNi2Mo等常用管材的冲蚀磨损性能[7-10],试验条件较为成熟。笔者拟从试验出发,研究常用管材用35CrMo钢在高压105 MPa和介质冲击速率为30 m/s条件下的冲蚀磨损性能。所得结论对预估材料的冲蚀磨损剩余寿命有一定的参考作用。

1 试验研究 1.1 试验设计试验模拟实际工况下管材的冲蚀磨损条件,研究管内高压高速流体冲击角度和冲蚀介质及冲蚀时间对目标材料(35CrMo)冲蚀磨损性能的影响。针对35CrMo中心管材料试样,冲蚀介质采用清水夹砂,冲蚀液含砂质量分数为14%。试验在105 MPa内压载荷和试验机最大工作效率条件下进行,冲击速率为30 m/s,设置不同冲击角度(15°~90°,间隔为15°)和2种粒径的陶粒及覆膜砂支撑剂,测取冲蚀1 h的磨损量。在冲蚀磨损量最大时设置不同冲蚀时间(0.5~3.5 h,间隔0.5 h),测取冲蚀磨损量。试验所用支撑剂分别为陶粒20~40目、陶粒40~70目、覆膜砂20~40目、覆膜砂20~40目、覆膜砂40~70目。

1.2 试验装置试验采用中国石油大学(北京)结构损伤检测实验室自主研发的可液压施加高强度拉伸应力的冲蚀磨损试验机。工作原理为:冲蚀介质(清水和支撑剂)以确定的比例在容器中由搅拌机搅拌均匀,砂浆泵通过导管将冲蚀介质泵入冲蚀腔内的喷嘴,而后喷射到试样表面。试样安装在冲蚀腔内,可通过转轴调节冲击角度(0°~90°),试样所受的拉伸应力可通过液压装置施加,拉力范围为 0~100 kN,通过压力传感器控制拉力的大小,装置详见文献[7]。采用测量精度为1 mg的LP503型分析天平对试验前、后的试样进行称量。

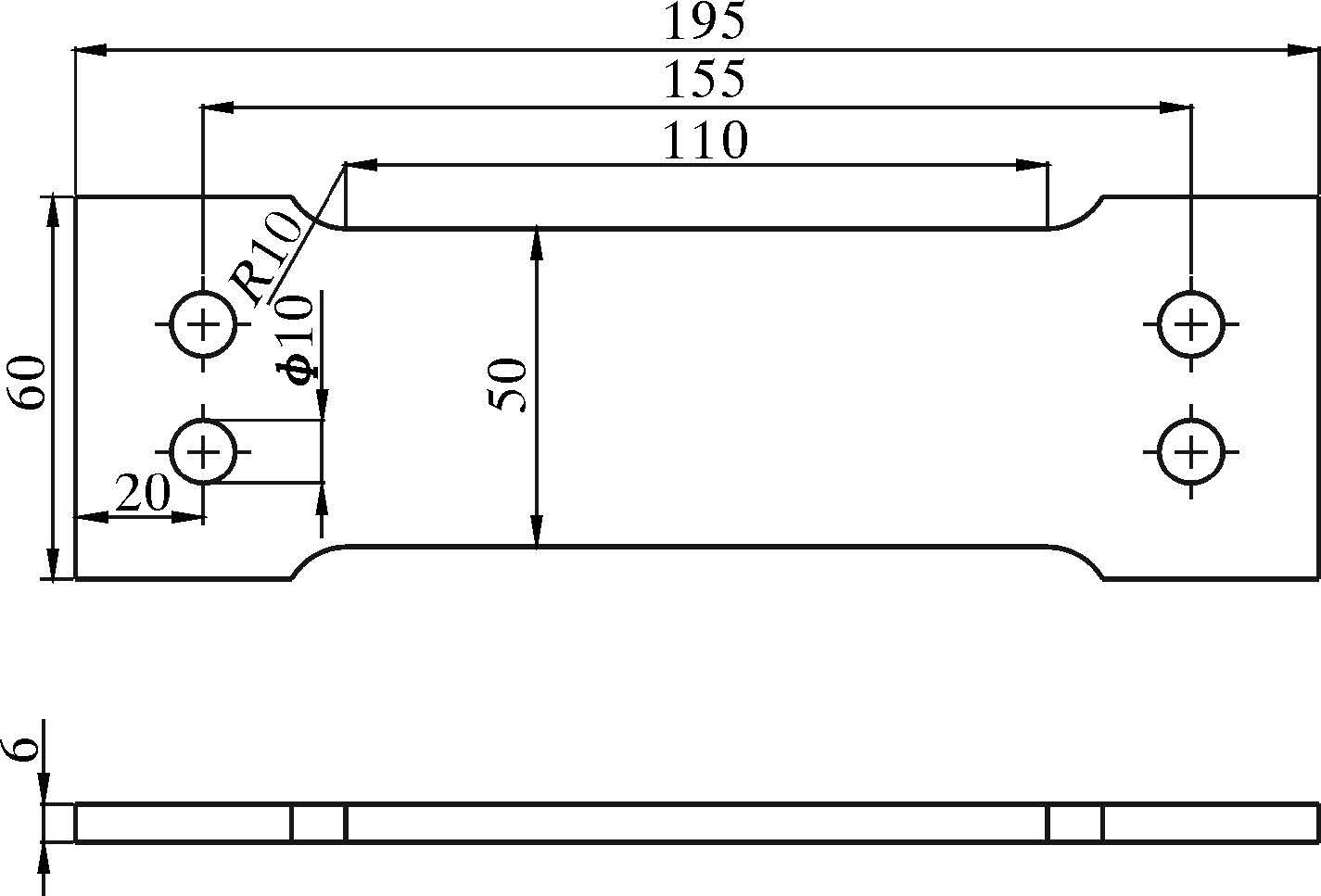

1.3 试样制备试样选用中心管材料35CrMo钢。35CrMo钢是高压管汇常用的一种高强度合金钢,其化学成分及力学性能参数分别如表 1和表 2所示。试样几何尺寸如图 1所示。

| 元素 | C | Cr | Ni | Mo | Cu | Si | S | P | Mn |

| 最小值 | 0.32 | 0.80 | - | 0.15 | - | 0.17 | - | - | 0.40 |

| 最大值 | 0.40 | 1.10 | 0.30 | 0.25 | 0.30 | 0.37 | 0.035 | 0.035 | 0.70 |

| 拉伸强 度/MPa | 屈服强 度/MPa | 断面 收缩率/% | 硬度/ HB | 弹性模 量/GPa | 泊松比 |

| ≥985 | 835 | 45 | ≤229 | 213 | 0.286 |

|

| 图 1 试样的几何尺寸图 Fig.1 Dimension of the specimens |

2 试验结果及分析 2.1 冲击角度的影响

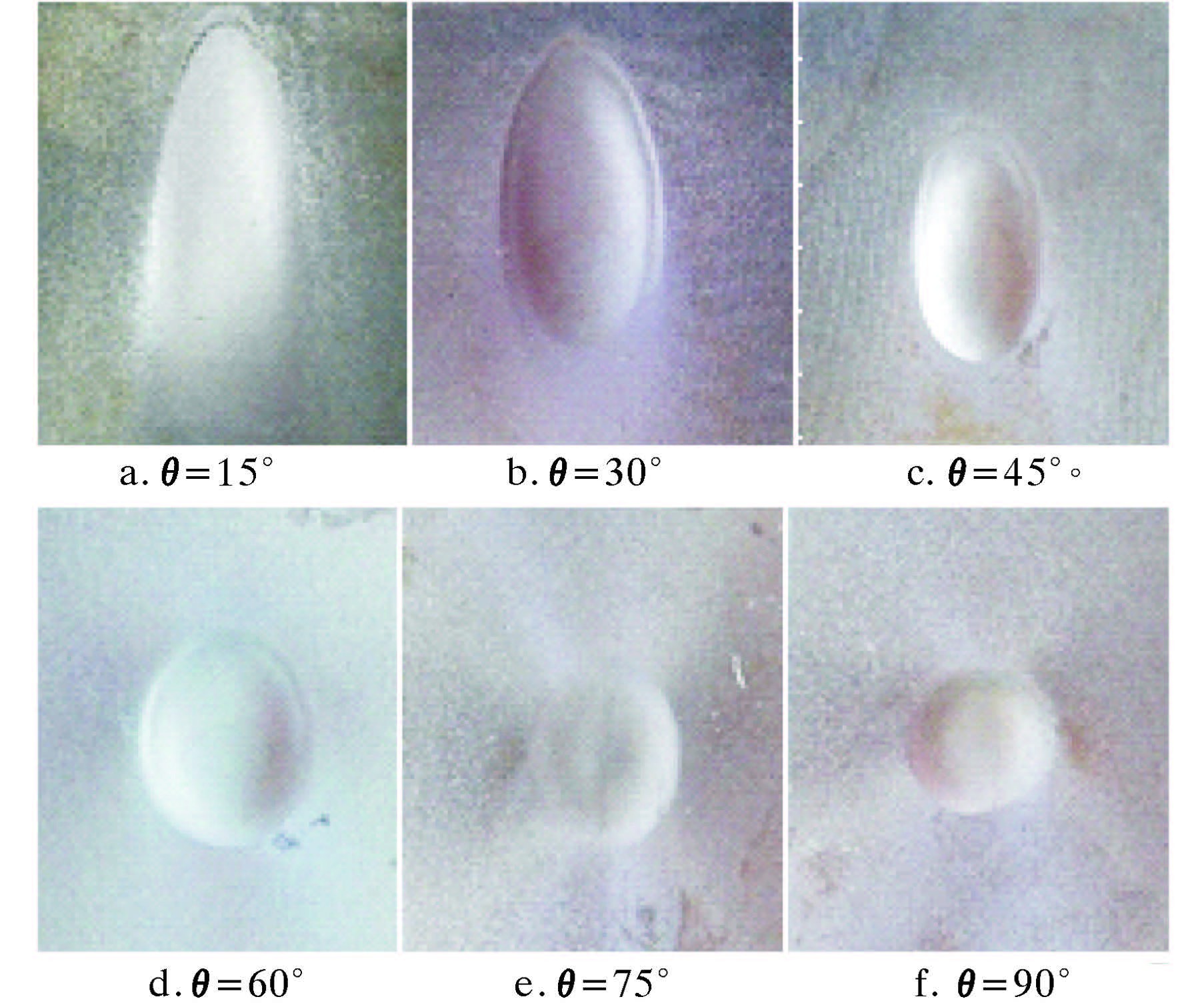

图 2为陶粒20~40目粒径作为冲蚀介质对试样连续冲击1 h后的宏观冲蚀形貌。图中θ表示冲击角度。冲蚀形貌显示:30°冲击角时的冲蚀坑体积比其他冲击角度大。对冲蚀1 h后的试样进行称量,得出冲击角度与冲蚀磨损量的关系,如图 3所示。

|

| 图 2 试样宏观冲蚀形貌 Fig.2 The macroscopic erosion morphology of samples |

|

| 图 3 冲击角度与冲蚀磨损量关系曲线 Fig.3 Effect of impact angles on erosion wear loss |

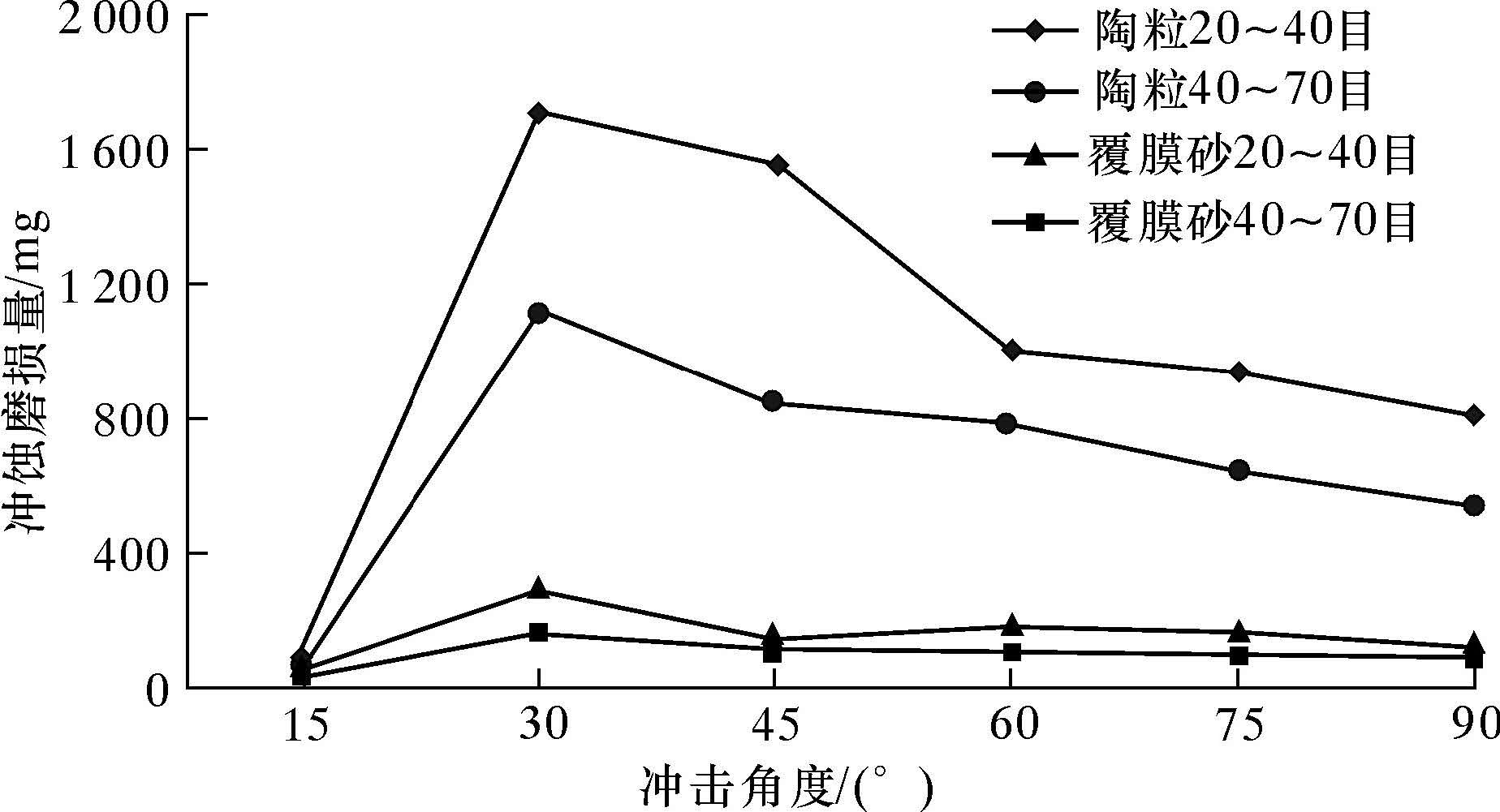

由图 3可知,冲蚀磨损量在冲击角度为30°时达到峰值;冲击角度小于30°时,随着冲击角度的增大,冲蚀磨损量不断增加;冲击角度超过30°时,随着冲击角度继续增大,冲蚀磨损量反而减小。

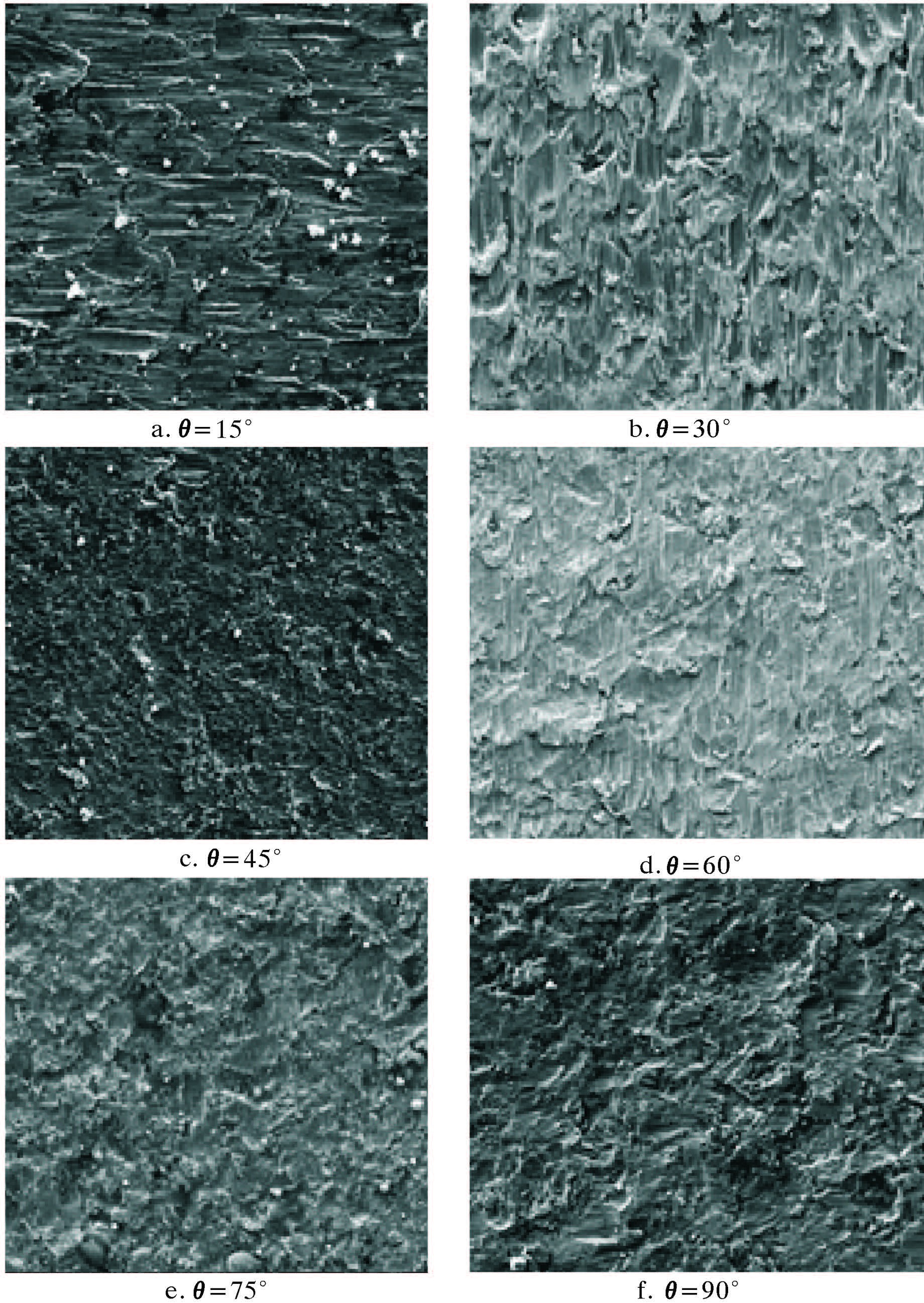

冲蚀介质为陶粒20~40目,冲蚀坑表面扫描电镜图像如图 4所示。图中红色箭头指向流体冲击方向。随着冲击角的变化,冲蚀坑表面由于固体颗粒切削形成典型的犁沟状形貌,同时由于冲击锻造作用导致磨屑脱落形成的凹坑形貌不断变化。冲击角度较小时,如15°的扫描形貌图,冲蚀坑形貌主要以犁沟为主,犁沟行程长,宽度大,方向性明显,两侧唇片深度较小,冲蚀磨损以微切屑为主[11-12];随着冲击角度的增大,冲蚀坑表面犁沟数量减少,犁沟行程变短,开始出现冲击锻造产生的凹坑,两侧的凸起变大,如45°冲击角度的形貌图;当冲击角度为90°时,表面布满凹坑/形唇,犁沟数量最少,冲蚀磨损以锻造挤压为主[13-14]。

|

| 图 4 不同冲击角度试样冲击1 h后微观形貌图(放大1 000倍) Fig.4 Microscopic morphology of specimens after 1-hour test at different impact angles(1 000 magnification) |

材料冲蚀破坏主要体现为2种形式:微切屑和塑性变形。整个冲蚀磨损过程中,这二者互相转化,共同作用。对单个冲击颗粒而言,在水的携带作用下,其以一定速度和角度冲击试样表面,概括为颗粒的冲击动能E,可将冲击动能E分解为法向分量En和切向分量Et。法向分量En对试样表面产生正向冲击,使试样表面发生塑性变形,而切向分量Et对试样表面产生切屑作用。当冲击角度逐渐增大时,冲击颗粒切向分量逐渐减小,而法向分量逐渐增大。从犁沟长短和深度可判断,颗粒在试样表面滞留时间逐渐变小,但综合冲击破坏能力先增大,即在30°时达到最大,后逐渐减小,到90°时最小。

2.2 冲蚀介质的影响冲蚀介质对试样表面的冲击切割造成试样表面材料流失,形成冲蚀坑。冲蚀介质的硬度和粒径等对冲蚀磨损量将产生极大影响。如图 5所示,陶粒20~40目粒径的冲蚀介质造成的冲蚀磨损量最大,陶粒作为冲蚀介质硬度高,密度大,比覆膜砂介质造成的冲蚀磨损更加严重。

|

| 图 5 冲蚀介质和粒径与冲蚀磨损量关系曲线 Fig.5 The effect of impact fluid media and particle size on the erosion wear loss on the erosion wear loss |

从图 5还可以看出,材料的磨损量随着粒径的增大而增加。同一种冲蚀介质,支撑剂20~40目粒径造成的冲蚀磨损远大于40~70目粒径。试样在高速支撑剂粒子的直接冲击下,大粒径的颗粒对试样表面的平均冲击强度足以克服材料的屈服强度,从而对试样造成破坏。冲击粒子粒径对材料冲蚀磨损量影响可概括为粒子冲击动能对冲蚀磨损的影响,随着颗粒粒径的增大其冲击动能增大,对材料表面所做的功增多,从而能克服更多的分子结合力,使更多的分子结构被破坏,因此材料的冲蚀磨损量大[7]。

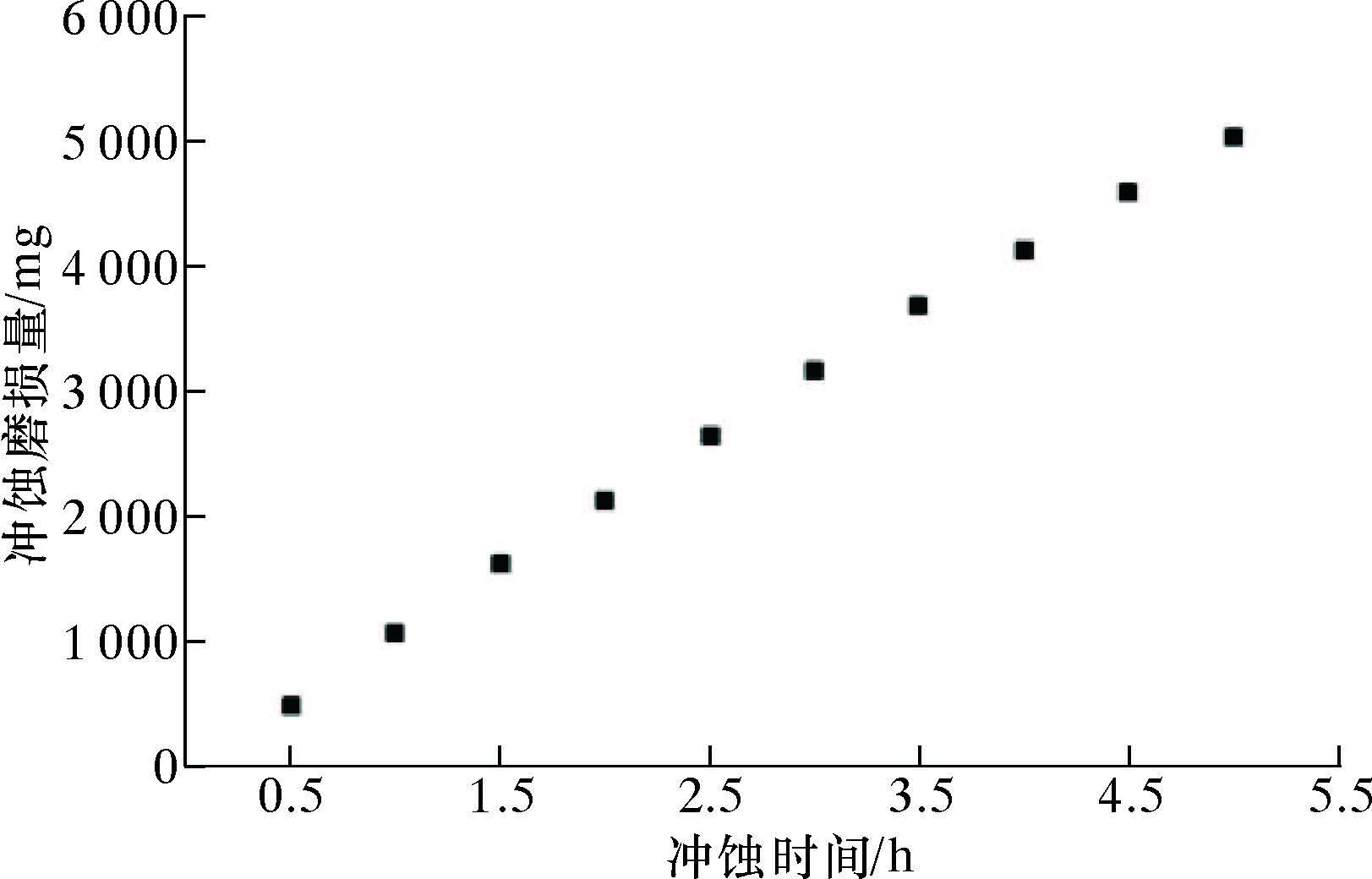

2.3 冲击时间的影响为保证试样材质的一致性,对同一试样,每0.5 h测取其冲蚀磨损量,结果如图 6所示。由图可知,冲蚀磨损量随着时间的延长逐渐增大。根据冲蚀磨损研究结果,对于塑性材料,冲蚀没有出现潜伏期或磨合期现象,冲蚀磨损量随着时间的延长呈现稳步上升的趋势[15]。

|

| 图 6 冲蚀磨损量随冲蚀时间变化情况 Fig.6 The effect of erosion time on the erosion wear loss |

3 结 论

(1) 通过磨损试验可以看出,35CrMo合金钢的最大冲蚀量出现在冲击角度为30°~45°时,材料的冲蚀破坏主要体现为2种形式:微切屑和塑性变形。整个冲蚀磨损过程中,这二者互相转化,共同作用,符合现有文献有关冲蚀研究的一般规律。冲击角度较小时,微切削起主要作用,随着角度的增大,锻造作用造成的塑性变形机制引起磨损加重。在使用此种合金钢的过程中,对于弯头冲蚀部分设计时要避免30°~45°夹角,并且要将弯头部分作为监控和检测的重点。

(2) 冲蚀介质对于35CrMo钢冲蚀磨损量影响较大,陶粒支撑剂对材料的冲蚀磨损远大于覆膜砂,并且随着冲蚀介质支撑剂粒径的增大,材料的磨损量也增加。使用过程中,要在满足工程要求的基础上选择粒径较小的覆膜砂,以降低对管道的冲蚀,支撑剂对冲蚀管道的性能要求相对较低。

(3) 在试验设定的时间段内,随着冲蚀时间的延长,冲蚀磨损量几乎呈线性增加。所得结论对预估材料的冲蚀磨损剩余寿命有一定的参考作用。

| [1] | LOPEZ D, CONGOTE J P, CANO J R, et al. Effect of particle velocity and impact angle on the corrosion-erosion of AISI 304 and AISI 420 stainless steels[J]. Wear, 2005, 259(1): 118–124. |

| [2] | 黄汝清, 麻日来, 吕振林, 等. SiC/钢表面复合材料冲蚀磨损性能研究[J]. 铸造技术, 2008, 29(11): 1477–1480. |

| [3] | SUGIYAMA K, HARADA K, HATTORI S. Influence of impact angle of solid particles on erosion by slurry jet[J]. Wear, 2008, 265(5): 713–720. |

| [4] | FRANCO A, ROBERTS S G. The effect of impact angle on the erosion rate of polycrystalline α-Al2O3[J]. Journal of the European Ceramic Society, 1998, 18(3): 269–274. 10.1016/S0955-2219(97)00121-0 |

| [5] | 鲍崇高, 付平安. 碳钢不锈钢材料抗冲蚀磨损性能研究[J]. 铸造技术, 2009, 30(1): 23–25. |

| [6] | 崔璐, 李浩, 张文, 等. 水力喷射工具用35CrMo钢抗冲蚀性能研究[J]. 石油机械, 2015, 43(3): 83–87. |

| [7] | 张继信, 樊建春, 詹先觉, 等. 水力压裂工况下42CrMo材料冲蚀磨损特性研究[J]. 石油机械, 2012, 40(4): 100–103. |

| [8] | 张继信, 樊建春, 张来斌, 等. 30CrMo合金钢的冲蚀磨损性能研究[J]. 润滑与密封, 2012, 37(4): 15–18. |

| [9] | 姜心, 张来斌, 樊建春, 等. 冲蚀角度对40CrNi2Mo材料冲蚀磨损性能的影响[J]. 润滑与密封, 2012, 37(6): 24–26. |

| [10] | 孙秉才, 樊建春, 温东, 等. 高压对高压管汇冲蚀磨损的影响[J]. 润滑与密封, 2014, 39(4): 11–14. |

| [11] | FINNIE I. Some observations on the erosion of ductile metals[J]. Wear, 1972, 19(1): 81–90. 10.1016/0043-1648(72)90444-9 |

| [12] | FINNIE I, MCFADDEN D H. On the velocity dependence of the erosion of ductile metals by solid particles at low angles of incidence[J]. Wear, 1978, 48(1): 181–190. 10.1016/0043-1648(78)90147-3 |

| [13] | LEVY A V. The platelet mechanism of erosion of ductile metals[J]. Wear, 1986, 108(1): 1–21. 10.1016/0043-1648(86)90085-2 |

| [14] | LEVY A V. The solid particle erosion behavior of steel as a function of microstructure[J]. Wear, 1980, 68(3): 269–287. |

| [15] | 李建庄, 孙德顺, 余畅, 等. 几种材料的固体粒子冲蚀磨损性能[J]. 金属热处理, 2013(11): 37–39. |