2. 华东油气分公司石油工程技术研究院

2. Research Institute of Petroleum Engineering, Huadong Oil and Gas Company

0 引 言

在大斜度、大位移钻井中,钻屑床积压是一个严重的问题,它不仅影响钻井液正常循环,且容易引起卡钻等井下事故的发生。因此,开发新型钻屑清除器和研究影响岩屑清除器周边的钻屑运移规律十分必要[1-2]。目前关于钻屑清除器的研究较为丰富。陈锋等[3]研究了一种高效岩屑床清除钻杆的作用机理;祝效华等[4]研究了在气体水平钻井中岩屑床分布特征及主要钻井参数对岩屑运移的敏感性分析;H.L.XU等[5]研究了钻井作业中气动冲击器压缩空气洗孔时岩屑的运移特征。但有关钻屑清除器周边的钻井液流场及优化设计的研究较少。鉴于井眼内的复杂工况[6],难以对其流场进行试验观测分析。

笔者研究的钻屑清除器通过在其表面布置特殊的螺旋槽结构和复合片以达到清除钻屑的目的。为了对钻屑清除器周边的钻井液流场进行全面、准确分析,进而为钻屑清除器的结构优化提供必要的理论技术支持,现使用FLUENT对钻屑清除器周边的钻井液流场进行仿真分析。通过正交试验方法,可以在全部试验方案中选取具有代表性的试验方案,通过科学分析以得到最优的优化参数[7-8]。笔者采用正交试验的设计方法,对不同结构参数钻屑清除器的FLUENT[9]模拟进行了设计。根据正交优化设计,进行了轴向速度、径向速度和湍流强度的FLUENT模拟,并对流域内距离井眼壁面3.5 mm直线上的模拟结果进行了极差分析和方差分析,得到优化的钻屑清除器设计参数,为钻屑清除器的设计与工程应用提供了科学依据。

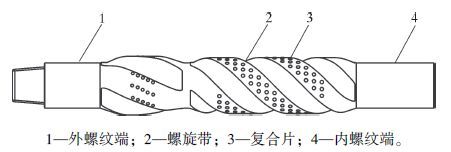

1 钻屑清除器及计算模型 1.1 钻屑清除器所分析的钻屑清除器模型如图 1所示。钻井液从钻屑清除器内部中心孔流入,从钻屑清除器与井壁间的环形空间返回流出,在此过程中,钻井液对沉积在井底及井壁的钻屑进行清除。一方面,外径稍大的外螺纹端螺旋槽及复合片对钻屑床能起到一定的机械破坏作用,螺旋槽道及复合片使得环空中流体的运动特性发生改变;另一方面,复合片可以有效地保护清除器本体,减轻钻屑对本体的冲刷。

|

| 图 1 钻屑清除器物理模型 Fig.1 Physical model of cutting removing device |

1.2 数值计算模型与方法

基于计算流体动力学控制方程,采用数值模拟方法研究钻屑清除器返空区域的流场情况。湍流模型选取适用范围广、精度合理的κ-ε两方程湍流模型进行分析计算[9]。FLUENT求解器采用基于压力法、求解不可压缩流动的Presssure-Based隐式求解器,计算模型选用考虑雷诺压力的RSM模型,常数采用FLUENT系统默认值,控制方程采用有助于收敛的SIMPLEC算法和QUICK差分格式。清除器周边的环形空间结构复杂,且钻井液为不可压缩流体,故湍流模型和计算模型的正确选用可保证流场模拟的准确性与高效性。

2 正交试验设计与试验结果分析钻屑清除器周边的钻井液流场影响因素和因素水平数较多。笔者研究的影响因素共5个,每一因素对应4组水平数。如果进行全面试验,将要进行45(即1 024)组试验,工作量太大。但若用正交设计,则只需进行16组试验,且选法具有正交性和均衡分散性的优点。这16组试验能较好地达到试验目的,从而筛选出最佳的因素水平组合。

2.1 指标、因素及水平的选取根据钻屑清除器的FLUENT的模拟仿真分析,正交试验设计考虑如下试验指标:试验指标分别为流域内距离壁面3.5 mm直线上的轴向速度、径向速度与湍流强度。3个指标的试验结果越大,则环形空间内流体的扰动程度越大,钻屑清除和运移的效率越高,钻屑清除器的工作效果越好。试验因素分别选取井斜角,内、外螺纹端螺距,内、外螺纹端外径,固相含量和环形空间入口速度。每一因素对应4组水平数。

2.2 试验方案设计按照因素、水平数和试验指标的选用,选用L16(45)正交表。利用FLUENT软件,通过试验分别得出上述因素及水平对轴向速度、径向速度和湍流强度这3个指标的影响。按照正交试验的设计得到试验计划与结果,如表 1所示(A、B、C、D和E分别代表井斜角、螺距、外径、固相含量和环形空间入口速度)。表中各组试验结果为距离井眼壁面3.5 mm直线上流场参数的均值。

2.3 极差分析与综合分析在极差分析中,对某一列中的K1、K2、K3和K4,最大值与最小值的差即为极差。极差R越大,说明试验结果的离散度越大[10]。通过对16组试验的结果分析,得到的极差分析结果如表 2所示。

| 因素 | 指标 | ||||||

| A | B | C | D | E | 轴向速度/(m·s-1) | 径向速度/(m·s-1) | 湍流强度/% |

| 30 | 1 520.00/650.19 | 187.5/182.5 | 15 | 0.6 | 0.485 8 | 0.838 2 | 0.086 2 |

| 30 | 1 186.80/779.16 | 190.5/185.5 | 30 | 1.0 | 0.801 2 | 1.372 8 | 0.135 4 |

| 30 | 958.56/944.96 | 193.5/188.5 | 45 | 1.2 | 0.924 7 | 1.585 4 | 0.174 7 |

| 30 | 1 520.00/944.96 | 196.5/191.5 | 60 | 1.5 | 1.088 3 | 1.874 0 | 0.216 3 |

| 45 | 1 520.00/650.19 | 190.5/185.5 | 45 | 1.5 | 1.666 8 | 1.654 4 | 0.180 8 |

| 45 | 1 186.80/779.16 | 187.5/182.5 | 60 | 1.2 | 1.297 3 | 1.293 2 | 0.147 3 |

| 45 | 958.56/944.96 | 196.5/191.5 | 15 | 1.0 | 1.090 1 | 1.073 1 | 0.164 4 |

| 45 | 1 520.00/944.96 | 193.5/188.5 | 30 | 0.6 | 0.575 6 | 0.573 1 | 0.107 3 |

| 60 | 1 520.00/650.19 | 193.5/188.5 | 60 | 1.0 | 1.308 1 | 0.752 6 | 0.160 2 |

| 60 | 1 186.80/779.16 | 196.5/191.5 | 45 | 0.6 | 0.732 6 | 0.418 7 | 0.138 6 |

| 60 | 958.56/944.96 | 187.5/182.5 | 30 | 1.5 | 2.196 2 | 1.254 7 | 0.179 9 |

| 60 | 1 520.00/944.96 | 190.5/185.5 | 15 | 1.2 | 1.700 7 | 0.979 1 | 0.151 7 |

| 90 | 1 520.00/650.19 | 196.5/191.5 | 30 | 1.2 | 1.867 4 | 0.004 1 | 0.210 0 |

| 90 | 1 186.80/779.16 | 193.5/188.5 | 15 | 1.5 | 2.302 8 | 0.005 6 | 0.232 0 |

| 90 | 958.56/944.96 | 190.5/185.5 | 60 | 0.6 | 0.974 4 | 0.006 0 | 0.118 0 |

| 90 | 1 520.00/944.96 | 187.5/182.5 | 45 | 1.0 | 1.670 5 | 0.001 5 | 0.134 0 |

| 指标 | 判据 | 因素 | ||||

| A | B | C | D | E | ||

| K1 | 0.825 0 | 1.332 0 | 1.412 5 | 1.394 9 | 0.692 1 | |

| K2 | 1.157 5 | 1.283 5 | 1.285 8 | 1.360 1 | 1.217 5 | |

| 轴向速度/(m·s-1) | K3 | 1.484 4 | 1.296 4 | 1.277 8 | 1.248 7 | 1.447 5 |

| K4 | 1.703 8 | 1.258 8 | 1.194 6 | 1.167 0 | 1.813 5 | |

| R | 0.878 8 | 0.073 2 | 0.182 4 | 0.230 0 | 1.121 4 | |

| K1 | 1.417 6 | 0.812 3 | 0.846 9 | 0.724 0 | 0.459 0 | |

| K2 | 1.148 5 | 0.772 6 | 1.003 1 | 0.801 2 | 0.800 0 | |

| 径向速度/(m·s-1) | K3 | 0.851 3 | 0.979 8 | 0.729 2 | 0.915 0 | 0.965 5 |

| K4 | 0.004 3 | 0.856 9 | 0.842 5 | 0.981 5 | 1.197 2 | |

| R | 1.413 3 | 0.207 2 | 0.273 9 | 0.257 5 | 1.738 2 | |

| K1 | 0.153 2 | 0.159 3 | 0.136 9 | 0.158 6 | 0.112 5 | |

| K2 | 0.150 0 | 0.163 3 | 0.146 5 | 0.158 2 | 0.148 5 | |

| 湍流强度/% | K3 | 0.157 6 | 0.159 3 | 0.168 6 | 0.157 0 | 0.170 9 |

| K4 | 0.173 5 | 0.152 3 | 0.182 3 | 0.160 5 | 0.202 3 | |

| R | 0.023 5 | 0.011 0 | 0.045 4 | 0.003 5 | 0.089 8 | |

由表 2可知:对于轴向速度,优化方案是E4A4D1C1B1;对于径向速度,优化方案是E4A1C2D4B3;对湍流强度这一指标,优化方案是E4C4A4B2D4。这3个方案不一致。笔者采用多指标综合平衡的分析方法,讨论每一个因素对各指标的影响。根据上述分析方法,分析如下。

(1) 入口速度对各指标的影响。由表 2可知,入口速度的极差较其他因素的大。入口速度是影响最大的因素,显然以取1.5 m/s为最好。

(2) 井斜角对各指标的影响。在表 2中,井斜角的极差不是最大的。对于径向速度而言,井斜角的极差均大于湍流强度和轴向速度的井斜角极差,综合考虑,以取井斜角30°为好。但由于井斜角是钻井工艺决定的,实际上不可控,所以此结论仅供参考。

(3) 固相含量对各指标的影响。由表 2可知,对轴向速度和径向速度指标来说,固相含量极差不是最大的;对湍流强度指标来说,固相含量极差最小。轴向速度越大,越利于钻屑的运移,故以取15%为最好。

(4) 内、外螺纹端外径对各指标的影响。在表 2中,内、外螺纹端外径的极差较小,以取196.5/191.5 mm为最好。

(5) 内、外螺纹端螺距对各指标的影响。由表 2可知,对3个指标来说,内、外螺纹端螺距的极差不是最大的,以取1 520.00/650.19 mm为最好。

2.4 第2次正交试验结果方差分析极差分析和综合平衡分析法虽然得到各试验因素的主次顺序及优化方案,而方差分析法既可以找出对各指标有显著影响的因素,又可以分析出显著影响因素的最佳水平。在极差分析的过程中,入口端速度取1.5 m/s时,3个指标的极差均最大。在前文第1次正交试验中,未安排空白列。在方差分析中,通过正交表中的空白列可以估算随机误差。为了提高分析的准确性和可靠性,进行第2次正交试验,加入空列,入口端速度选用1.5 m/s,并对第2次正交试验轴向速度和径向速度这2个重要指标的试验结果进行误差估计与方差分析。方差分析中所涉及公式为:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

式中: S代表因素偏差平方和;K代表因素的水平数;n代表试验总次数;Ti代表水平i对应的数据之和;T代表试验数据之和;f代表自由度; V代表均方和;F比代表因素的均方与误差均方和的比值; Vf代表因素均方和;Vf代表误差均方和。

依据以上分析,得到如表 3所示的第2次正交试验的方差分析结果。Fa为因素对试验结果的影响程度。

| 指标 | 来源 | S | f | F比 | Fa | 显著水平 |

| 井斜角 | 3.345 | 3 | 669.0 | F0.001(3,3)=141.10 | 高度显著 | |

| 螺距 | 0.023 | 3 | 4.6 | F0.05(3,3)=9.28 | 不显著 | |

| 轴向速度 | 外径 | 0.058 | 3 | 11.6 | F0.05(3,3)=9.28 | 较显著 |

| 固相含量 | 0.009 | 3 | 1.8 | F0.05(3,3)=9.28 | 不显著 | |

| 误差 | 0.010 | 3 | - | - | - | |

| 井斜角 | 9.141 | 3 | 9 141.0 | F0.001(3,3)=141.10 | 高度显著 | |

| 螺距 | 0.018 | 3 | 18.0 | F0.05(3,3)=9.28 | 较显著 | |

| 径向速度 | 外径 | 0.031 | 3 | 31.0 | F0.01(3,3)=29.50 | 显著 |

| 固相含量 | 0.027 | 3 | 27.0 | F0.01(3,3)=29.50 | 较显著 | |

| 误差 | 0.000 | 3 | - | - | - |

在方差分析中,如果F比≥F0.01,该因素对试验结果的影响高度显著(本试验中,井斜角的F比值较大,故选取可信度更高的F0.001与F比做比较);如果F0.05<F比<F0.01,认为该因素对试验结果的影响显著;如果F比≤F0.05,因素对试验结果无显著影响[10]。因此,由表 3可知,对于轴向速度,根据F比可以确定其主次顺序为A→C→B→D,其中井斜角的F比远大于F0.001(3,3),井斜角高度显著,且可信度达到99.9%;径向速度由F比确定主次因素顺序为A→C→D→B,2个指标的井斜角影响高度显著,可信度均达到99.9%。因此,影响各指标的显著影响因素及对应水平应确定为井斜角A1、外径C4、固相含量D1、螺距B1,入口端速度结合极差分析法及综合平衡法,选择E4作为优化方案。

3 FLUENT模拟结果分析 3.1 典型方案与优化方案的FLUENT模拟在正交试验设计中,由表 1试验计划与结果可知,方案3和方案4的试验指标结果与另外14组试验的指标结果相比较好,属于较典型的方案。因此,笔者按照第2次正交试验中的因素水平设置和前文中的湍流模型及数值计算方法的选取,对方案3、方案4和优化方案进行FLUENT流场对比模拟,得到工具体表面速度分布云图、工具体表面压力分布云图和工具体表面湍流强度分布云图,分别如图 2、图 3和图 4所示。

图 2中,由于螺旋槽及复合片的存在,速度在较短的轴向距离内(100 mm)由1.7 m/s左右增大至4.1 m/s,增加了约1.4倍,大大增大了钻屑的运移速度。由图可知,优化方案中钻屑清除器工具体在外螺纹端及内螺纹端速度值均大于方案3和方案4,即更加有利于钻屑的清除和运移。

图 3中,由于螺旋槽及复合片的存在,流域后段(距入口约700 mm处)形成负压。沿清除器方向压差的存在以及负压的形成会加速流域前段的流体和钻屑从井眼内排出。由图可知,优化方案中钻屑清除器工具体外螺纹端及内螺纹端压力值均小于方案3和方案4,有利于井眼中流体的流动和钻屑的外排。

在图 4中,由于螺旋槽及复合片的存在,在钻屑清除器高边湍流强度值高于低边,即靠近钻屑床位置的流体扰动大。由图可知,优化方案中钻屑清除器工具体在高边位置及复合片处,湍流强度值均大于方案3和方案4,有利于钻屑清除。

|

| 图 2 工具体表面速度分布云图 Fig.2 The surface velocity distribution on tool body |

|

| 图 3 工具体表面压力分布云图 Fig.3 Pressure distribution on the surface of tool body |

|

| 图 4 工具体表面湍流强度分布云图 Fig.4 Turbulence intensity distribution on tool body surface |

3.2 典型方案与优化方案的数值分析

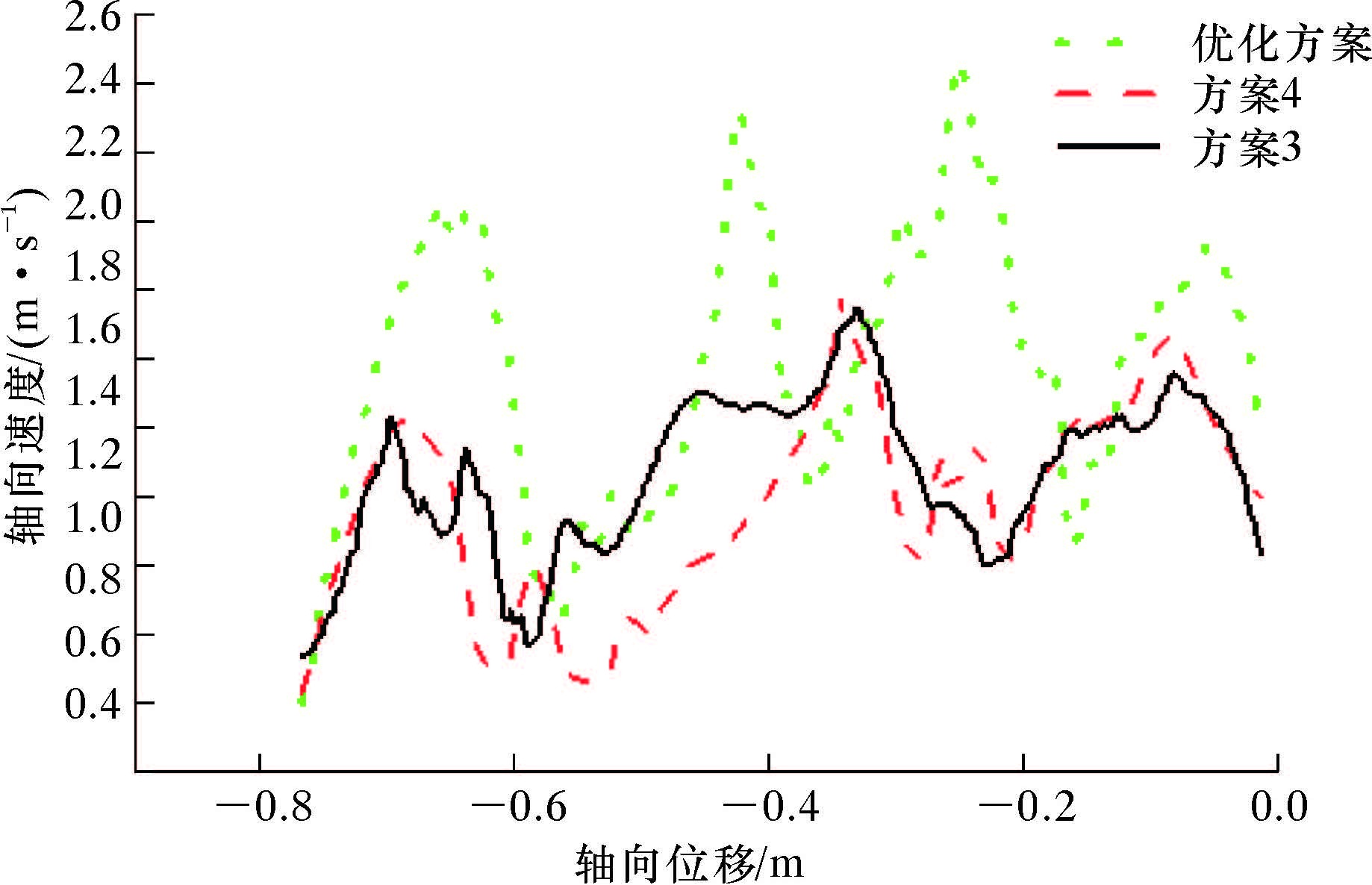

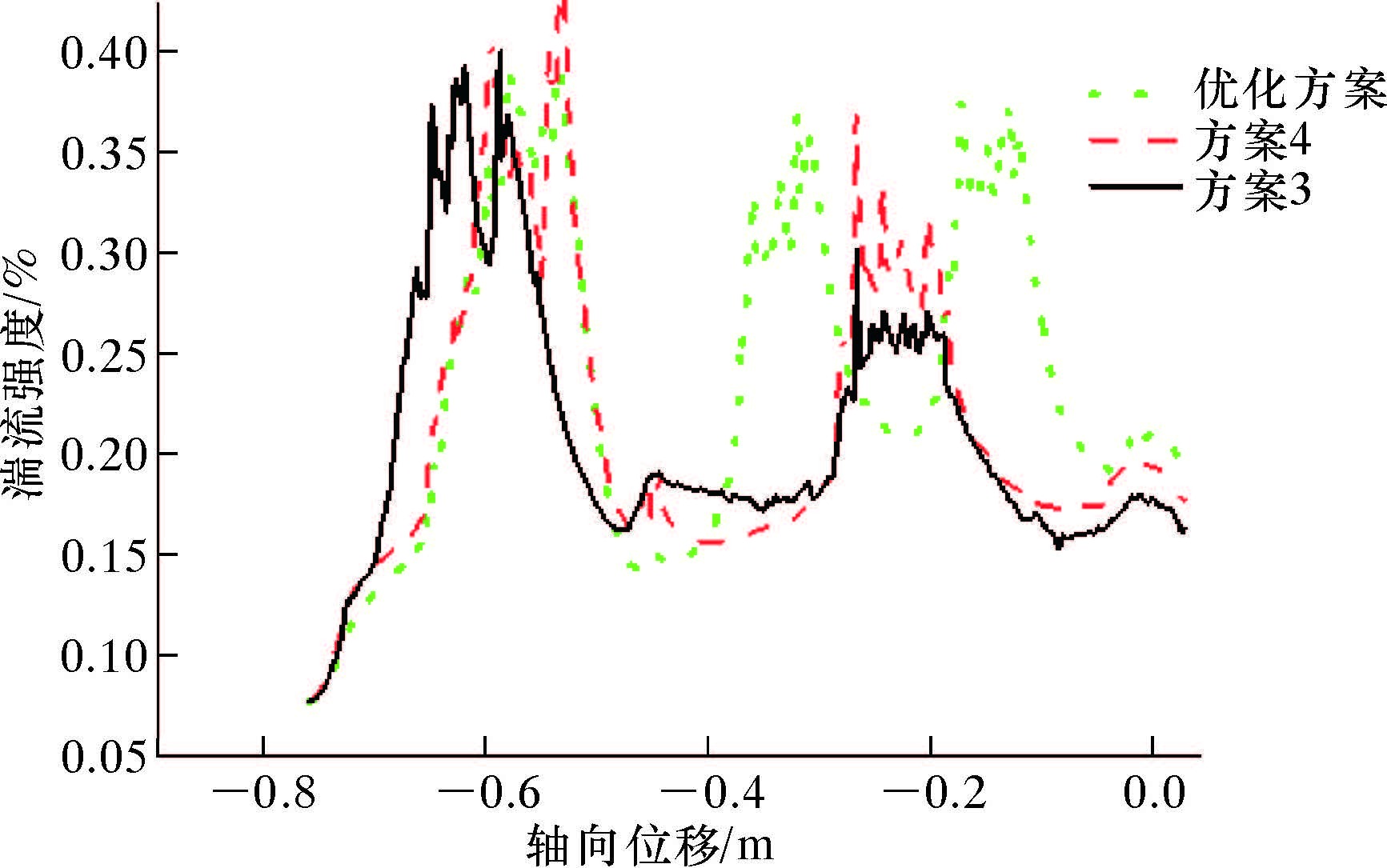

在前文中,笔者将优化方案的模拟结果与方案3和方案4这2个典型方案的模拟结果加以比较。将流域内距离井眼壁面3.5 mm处直线上的数据导出,导入Origin Pro 8.5中,得到如图 5所示的不同方案轴向速度对比和图 6所示的不同方案湍流强度对比。

图 5中,在环形空间入口速度相同的情况下,对于轴向速度这一指标来说,优化方案的轴向速度在流域内最大,携岩效果最佳。

图 6中,在环形空间入口速度相同的情况下,对于湍流强度这一指标来说,3种方案在流域前段(300 mm)内,湍流强度差异不大;在流域后段(600 mm)内,优化方案的湍流强度值大,流体的扰动更强,有利于钻屑的清除。

|

| 图 5 不同方案轴向速度对比 Fig.5 Comparison of axial velocity of different schemes |

|

| 图 6 不同方案湍流强度对比 Fig.6 Comparison of turbulence intensity of different schemes |

4 结 论

(1) 采用正交试验设计方法,通过同时改变钻屑清除器的多种结构参数和工艺参数来分析其对钻井液流场的影响,科学地解释了主要结构参数及工艺参数对钻井液流场内轴向速度、径向速度和湍流强度的影响规律,对其结构参数提出优化建议。

(2) 由于螺旋槽及加复合片的存在,钻屑清除器工具体高边,湍流强度大;钻屑清除器工具体螺旋槽内,速度值增加快,有利于流体携岩和清岩。

(3) 应用正交试验的极差分析法、综合平衡分析法和方差分析法,对试验结果分析,得到了经FLUENT模拟正交法优化后的钻屑清除器的结构和工艺参数。

(4) 优化方案试验结果与正交设计安排试验结果对比,综合分析轴向速度、径向速度和湍流强度3个试验指标,均表现出较好的除岩和携岩效果。正交试验得出的优化结果与文献[11-12]中给出结论一致。

| [1] | AKHSHIK S, BEHZAD M, RAJABI M. CFD-DEM approach to investigate the effect of drill pipe rotation on cuttings transport behavior[J]. Journal of Petroleum Science and Engineering, 2015, 127: 229–244. 10.1016/j.petrol.2015.01.017 |

| [2] | KAMYAB M, RASOULI V. Experimental and numerical simulation of cuttings transportation in coiled tubing drilling[J]. Journal of Natural Gas Science and Engineering, 2016, 29: 284–302. 10.1016/j.jngse.2015.11.022 |

| [3] | 陈锋, 耿勤丰, 袁鹏斌, 等. 高效岩屑床清除钻杆作用机理[J]. 石油学报, 2012, 33(2): 298–303. |

| [4] | 祝效华, 易静, 刘清友. 气体水平钻井中岩屑床分布特征及主要钻井参数对岩屑运移的敏感性分析[J]. 水动力学研究与进展, 2015, 27(6): 884–893. |

| [5] | XU H L, LI W, ZHAO H Q, et al. Cuttings carrying characteristics of back-reaming pneumatic impactor exhaust during drilling operation[J]. Petroleum Exploration and Development, 2016, 43(1): 131–137. 10.1016/S1876-3804(16)30015-5 |

| [6] | 孙浩玉. 岩屑床清除器设计及其流场仿真研究[J]. 石油机械, 2009, 37(12): 38–41. |

| [7] | 戴显英, 郭静静, 邵晨峰, 等. CFD模拟RPCVD的正交法优化设计与分析[J]. 西安电子科技大学学报(自然科学版), 2013, 40(4): 72–78. |

| [8] | 吴浩扬, 常炳国, 朱长纯. 遗传算法的一种特例——正交试验设计法[J]. 软件学报, 2001, 12(1): 148–153. |

| [9] | 唐家鹏. FLUENT 14.0超级学习手册[M]. 北京: 人民邮电出版社, 2013 : 30 -65. |

| [10] | 陈魁. 应用概率统计[M]. 北京: 清华大学出版社, 2009 : 262 -293. |

| [11] | 郭晓乐, 汪志明, 龙芝辉. 大位移钻井全井段岩屑动态运移规律[J]. 中国石油大学学报, 2011, 35(1): 72–76. |

| [12] | 孙晓峰.大斜度井段岩屑运移实验研究与清洁工具优化设计[D].大庆:东北石油大学,2014. http://cdmd.cnki.com.cn/Article/CDMD-10220-1014390479.htm |