0 引 言

随着我国钻井装备的不断发展,智能钻机和高效钻机将是我国钻井装备的重点发展方向,尤其在深井钻机和超深井钻机上最为突出。新疆大北山前地区地层结构复杂,钻探作业效率较低,应中国石油天然气集团公司钻井提速增效的要求,宝鸡石油机械有限责任公司成功研制了我国首台具有自主知识产权的9 000 m 4单根立柱钻机。此钻机的主要特点是采用陆地4单根超高立柱钻探模式替代目前的3单根立柱钻探作业模式,即单根立柱的长度较传统单根立柱增加33%。看似一个非常简单的变化,却带来一系列问题,如井架有效高度增加,起升应力加大,游吊系统的行程增加,绞车容绳量增大,钻柱立根加长后如何靠放等。由于钻杆立根属于细长压杆,不仅承压能力低,而且失稳前无明显征兆,一旦失稳,往往导致整个结构的毁坏,对整个钻井过程产生严重影响[1]。因此,钻柱规格的选择、靠放稳定性、安全控制以及作业效率成为此钻机研制的核心技术难题。笔者对不同规格及长度钻杆靠放的稳定性及刚度进行了分析,以期为4单根9 000 m钻机立柱规格选型提供参考,并结合分析结果与试验提出了4单根立柱排放解决方案。

1 立根靠放稳定性分析 1.1 超长钻杆规格| 钻杆直径 D/mm | 壁厚 δ/mm | 横截面积 A/mm2 | 惯性矩 I/mm4 | 惯性半径 i/mm |

| 73.0 | 9.19 | 1 842.27 | 957 100.77 | 22.79 |

| 88.9 | 9.35 | 2 336.69 | 1 873 918.26 | 28.32 |

| 114.3 | 10.92 | 3 546.57 | 4 790 832.27 | 36.75 |

| 127.0 | 9.19 | 3 401.32 | 5 936 856.73 | 41.78 |

| 139.7 | 9.17 | 3 760.36 | 8 048 192.43 | 46.26 |

| 148.6 | 9.17 | 4 016.76 | 9 803 301.11 | 49.40 |

| 168.3 | 8.38 | 4 210.14 | 13 495 939.70 | 56.62 |

钻杆横截面积A、惯性矩I以及惯性半径i的计算公式分别为[2]:

|

(1) |

|

(2) |

|

(3) |

在钻井起下钻过程中需要将钻杆从井口移送到排放区或从排放区移送到井口,即钻杆排放操作[3-4]。当钻柱移送至排放区时,钻柱下端推移至立根盒,钻柱上部则靠放在二层台挡杆架中。

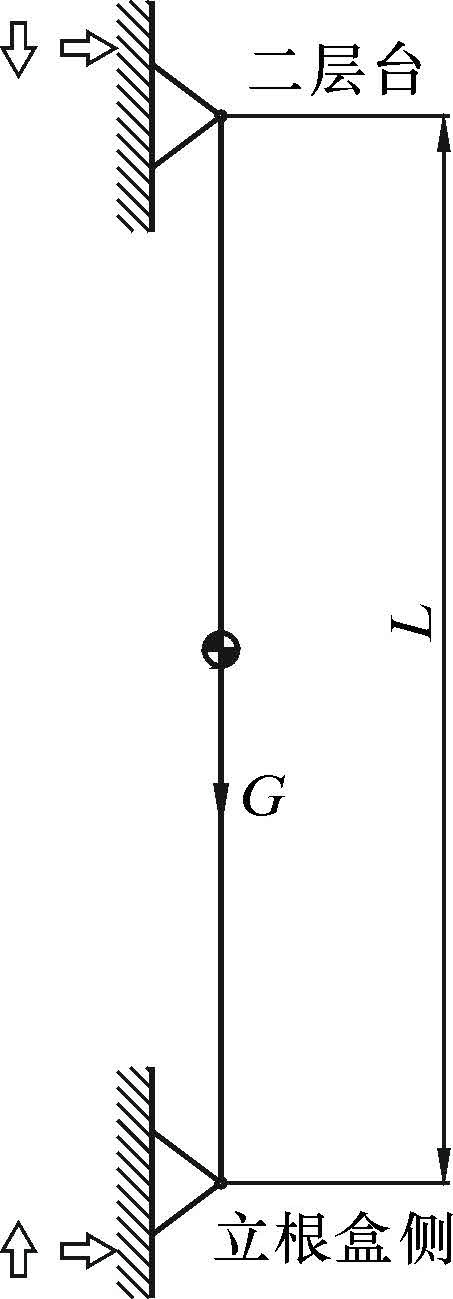

如图 1所示,将理想状态下钻柱的排放简化为两端铰支、在质心处承受钻杆自重G的直杆模型。现对钻柱的稳定性进行理论分析。

目前,陆上作业钻机采用3单根立柱模式进行作业,常规钻杆单根平均长度约9.4 m,单个立根的长度为9.4 m×3=28.2 m;4单根立柱钻机采用4单根立柱模式进行作业,单个立根长度为9.4 m×4=37.6 m。相对于3单根作业模式,4单根作业模式单个立根的长度将增加33%。

等截面直杆的临界压应力欧拉公式[1]:

|

(4) |

式中:E为钻杆的弹性模量;λ为钻杆的长细比。

|

| 图 1 立根稳定性临界应力分析力学模型 Fig.1 Mechanical model for stand stability critical stress analysis |

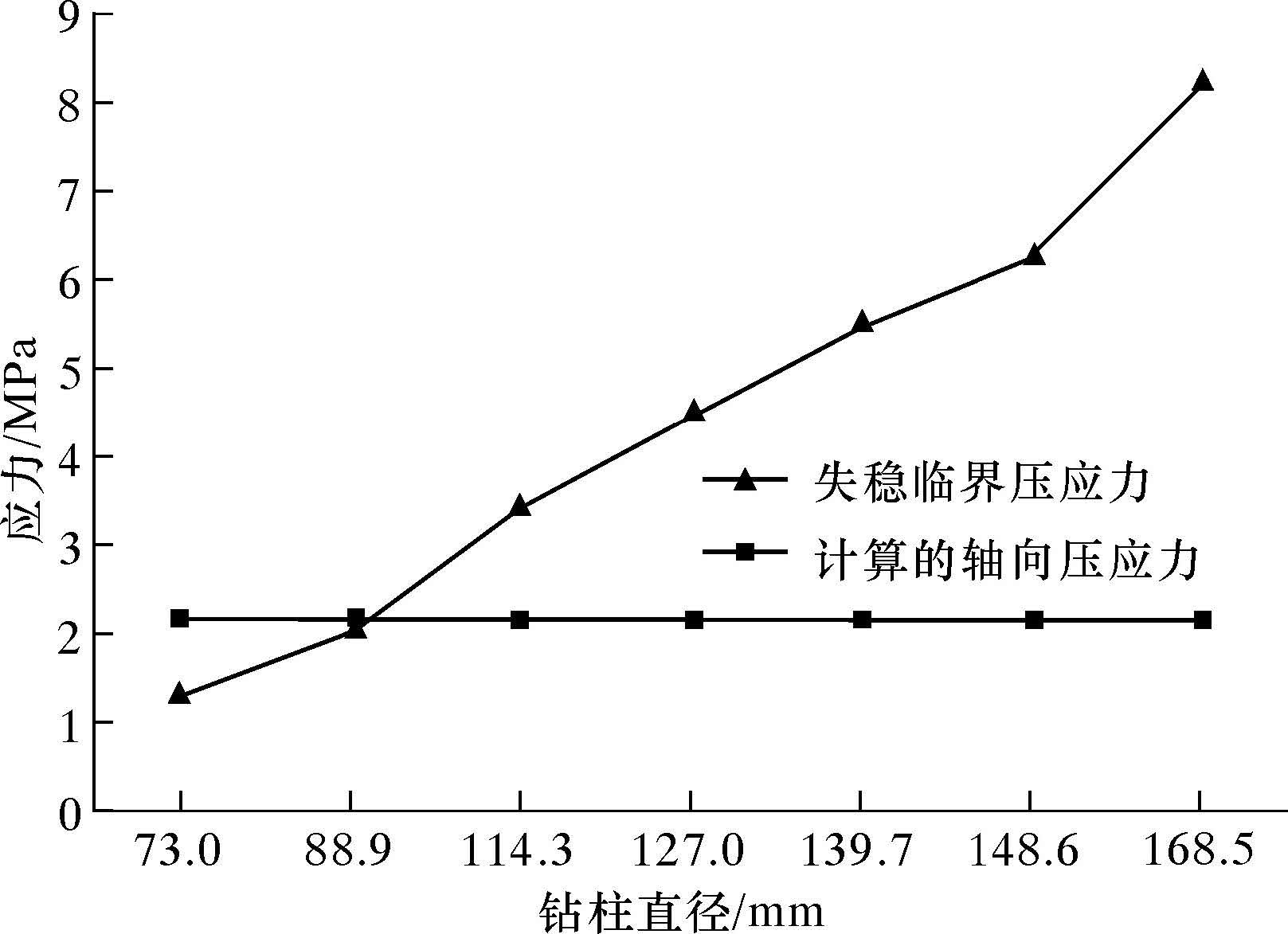

由式(4)结合图 1的力学分析模型,分别计算4单根立柱和3单根立柱钻杆的失稳临界压应力,并与钻杆在重力作用下计算的轴向压应力进行比较,结果如图 2和图 3所示。

|

| 图 2 不同规格钻杆的4单根立柱临界压应力 Fig.2 The critical stress value of stand of 4 |

|

| 图 3 不同规格钻杆的3单根立柱临界压应力 Fig.3 The critical stress value of stand of 3 |

通过分析图 2和图 3可知,4单根立柱的单根钻杆,直径在127.0 mm以下时计算压应力大于临界压应力,ø127.0 mm钻杆的单立根计算压应力与临界压应力基本一致,ø148.6 mm钻杆的单立根计算压应力明显小于临界压应力。

3单根立柱的单根钻杆,直径在88.9 mm时计算压应力大于临界压应力,ø114.3 mm钻杆的单立根计算压应力明显小于临界压应力。

1.3 钻柱靠放有限元分析在钻柱的实际靠放操作中,钻杆并不是理想的直立状态,而是从井口推移至立根盒,最后静靠在二层台上。立根总高度由钻杆单根和钻杆接头构成。由钻台面至二层台高度和立根长度换算得出,3立根最大推移角度为6.8°,4单根最大推移角度为5.0°。根据钻杆排放特点,认为钻柱在立根盒端横、纵向位移为0,其余3个自由度放开[5]。另外,在二层台端钻杆侧靠,认为此端横向位移为0。笔者据此建立有限元模型并进行应力分析,结果如表 2和表 3所示。

由理论分析结果得出,对直径127.0 mm以下的4单根立柱、直径88.9 mm以下的3单根立柱进行稳定性分析没有意义,这一点在表 2和表 3的有限元模拟分析中也得到验证(表 2中计算轴向应力2.391 MPa,大于稳定许用应力2.322 MPa;表 3中计算轴向应力3.264 MPa,大于稳定许用应力2.816 MPa)。

| 杆 件 名 称 | 稳定许用 应力/MPa | 钻杆静靠于二层台(1.3°) | 推移钻杆(6.8°) | 最大位移 发生高度/m | ||

| 计算轴向应力/MPa | 最大侧向变形/mm | 计算轴向应力/MPa | 最大侧向变形/mm | |||

| ø88.9 mm钻杆 | 2.322 | 2.391 | 58.24 | 2.392 | 395.00 | 13.14 |

| ø114.3 mm钻杆 | 3.911 | 2.365 | 33.51 | 2.366 | 227.00 | 13.14 |

| ø120.7 mm钻铤 | 3.098 | 2.077 | 39.21 | 2.077 | 266.00 | 13.14 |

| ø127.0 mm钻杆 | 5.053 | 2.409 | 26.61 | 2.409 | 180.60 | 13.14 |

| 杆 件 名 称 | 稳定许用 应力/MPa | 钻杆静靠于二层台(1.0°) | 推移钻杆(5.0°) | 最大位移 发生高度/m | ||

| 计算轴向应力/MPa | 最大侧向变形/mm | 计算轴向应力/MPa | 最大侧向变形/mm | |||

| ø120.7 mm钻铤 | 1.726 | 2.769 | 126.00 | 2.770 | 629.00 | 17.78 |

| ø127.0 mm钻杆 | 2.816 | 3.264 | 92.40 | 3.265 | 465.00 | 17.68 |

| ø139.7 mm钻杆 | 3.453 | 3.261 | 75.28 | 3.262 | 535.00 | 17.69 |

| ø148.6 mm钻杆 | 3.937 | 3.231 | 65.30 | 3.232 | 326.00 | 17.69 |

| ø158.8 mm钻铤 | 3.056 | 2.769 | 71.18 | 2.770 | 355.00 | 17.69 |

| ø168.5 mm钻杆 | 5.170 | 3.397 | 52.79 | 3.397 | 265.00 | 17.69 |

从表 2可以看出,对于ø114.3和ø127.0 mm及以上规格的钻杆,进行3单根立柱靠放稳定性良好,因为计算轴向应力小于稳定许用应力。最大变形位移发生在13.14 m处,靠放变形量不大,适合靠放。

在表 3的4单根立柱状态下,直径不大于127.0 mm的钻杆完全失稳不能正常靠放。直径为127.0、139.7和168.5 mm等大规格钻杆虽然在自重作用下稳定性良好,不会发生失稳,但在立根靠放时刚性不足,变形位移较大,最大位移发生在立根盒以上17.69 m处。

2 立根移位分析传统的立根排放时工作人员要与钻杆直接接触。移动靠放钻柱立根时,二层台上的井架工要伸手到井口中心将立根接到游车上(或拆下来),并且还需要在指梁与井口中心之间不断移动立根;台面上的钻工要与井架工和司钻等人密切配合,保证操作安全进行[6-8]。

二层台井架工提升钻柱进行移位操作时,因钻柱较长,晃动较大,需钻台面的钻工辅助操作。4单根立柱较传统3单根立柱长度增加33%,有必要将推移力与3单根立柱推移进行比较,保证4单根立柱安全靠放。图 4是钻工现场进行4单根立柱的移位操作图。

移动靠放钻柱立根时,吊卡将钻柱上端悬持住,钻柱下端自由,由钻台面钻工推移至指定位置。根据这种作业特点,钻柱推移过程中的受力情况可简化为上端铰支下端自由的力学模型,如图 5所示。图中:l为钻柱悬持点距井口中心的距离;L为钻柱长度;H为二层台距钻台面的高度;G为钻(立)柱自重;θ为推移过程中钻柱与井口中心线的夹角。

|

| 图 4 4单根立柱移位操作图 Fig.4 The racking operation of 4 joints stand |

由图 5可知,扶(推)力F的计算式为:

|

(5) |

根据计算,钻工将立根从井口中心移位到立根盒所需扶(推)力的结果如表 4所示。

|

| 图 5 立根推移过程分析力 Fig.5 Mechanical model of stand pushing |

| 作业模式 | ø139.7 mm 钻杆 | ø148.6 mm 钻杆 | ø203.2 mm 钻铤 | ø254.0 mm 钻铤 |

| 3单根立柱 | 730 | 821 | 3 120 | 4 280 |

| 4单根立柱 | 724 | 814 | 3 090 | 4 244 |

由表 4可知,排放4单根立柱时,钻工将立根从井口中心移位到立根盒时所需扶(推)力与排放3单根立柱时相比不但未增大,反而有所减小。

3 超长4单根立柱排放处理方案根据前文的计算及验证结果,将钻柱立根分为2类:第1类是直径大于127.00 mm的钻杆和直径大于120.7 mm钻铤的排放方案;第2类是直径不大于127.0 mm的钻杆和直径不大于120.7 mm钻铤的排放方案。

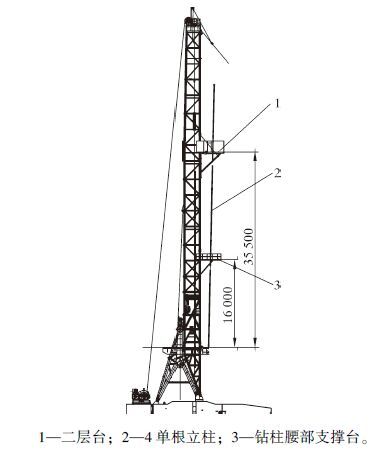

3.1 第1类排放方案这类钻杆由于具有足够的稳定性,可按常规钻柱的排放方式进行排放,即下端置于立根盒中,上端排放在二层台指梁中。但是根据分析结果,这几种大直径钻杆在4单根立柱排放时,最大侧向位移都较大,且发生在距钻台面以上17.69 m处。为了解决这一问题,结合井架设计,同时满足立根靠放要求,在距台面16 m高处设置立根腰部支撑台,如图 6所示。

|

| 图 6 大规格4单根立柱靠放方案 Fig.6 Large size 4 joints stand racking plan |

对直径大于127.00 mm的4单根立柱设置腰部支撑台后进行有限元分析,最大轴向应力发生在直径168.5 mm钻杆靠近下端部,最大应力为3.407 MPa,最大位移发生在直径139.7 mm钻杆台面以上27.2 m处,侧向变形量为19.011 mm。设置腰部支撑台后对立根的安全排放起到显著的辅助作用。

3.2 第2类排放方案由于小规格直径钻杆相对于大规格直径钻杆在相同条件下长细比较大,采用4单根立根盒靠放时会因稳定性不足发生失稳。如果将小规格钻杆采用悬挂的方式,可解决其4单根立柱的排放问题。排放方案为在二层台下方增加小钻杆悬挂台,利用钻杆接头在卡槽中的固定实现立根的悬挂,钻杆的限位由上层的二层台挡杆架完成。

小规格钻杆进行传统立根盒靠放时,必须缩短立根长度,采用2单根或3单根立柱组合,达到降低柔度、提高钻柱稳定性的目的,并将钻杆靠放在位置较低的钻柱腰部支撑台处。

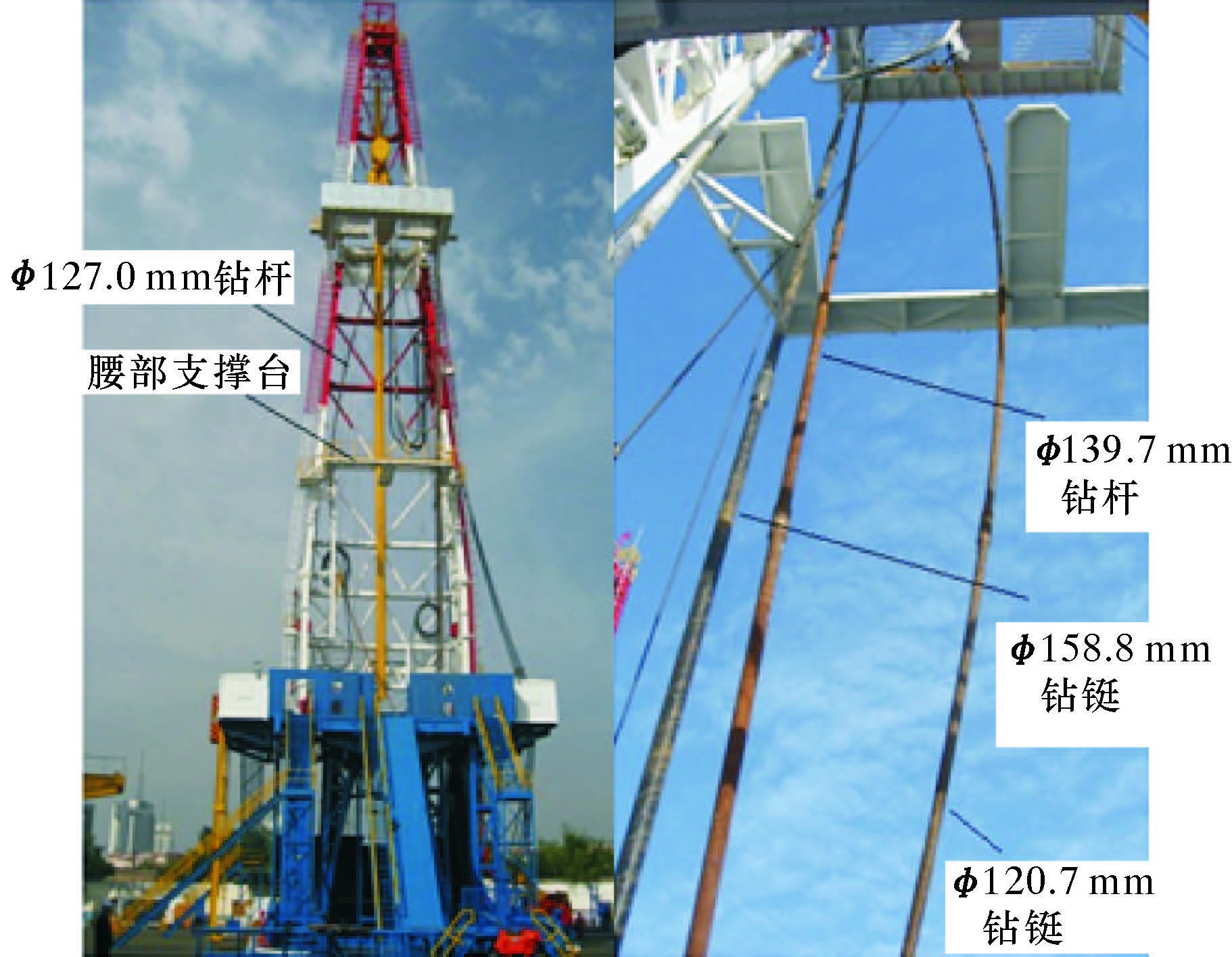

4 现场试验对照技术分析结果,选择直径127.0和139.7 mm钻杆、直径120.7和158.8 mm钻铤进行4单根立柱的靠放操作。现场试验照片如图 7所示。

|

| 图 7 不同规格的4单根立柱靠放试验照片 Fig.7 Racking testing of stand of 4 joints |

通过井场试验可知,ø120.7 mm钻铤和ø127.0 mm钻杆由于稳定性差,井架工在二层台上无法打开吊卡,打开吊卡后,ø127.0 mm钻杆由于失稳靠向井架背横梁上,ø120.7 mm钻铤失稳后靠向立根支撑台上,无法正常靠放。ø139.7 mm钻杆和ø158.8 mm钻铤可以安全靠放在二层台挡杆架中。现场靠放试验时,在还未接触到腰部支撑台时,ø139.7 mm钻杆挠度比ø158.8 mm钻铤大。待静靠到16 m处腰部支撑台后,两者基本直立,如图 7所示。 通过上述对比分析可知,4单根立柱钻井采用不大于ø127.0 mm钻杆和不大于ø120.7 mm钻铤在有立根支撑台的情况下仍然无法正常靠放。

5 结 论(1) 针对不同规格4单根立柱刚性不同的特点,对直径大于127.0 mm钻杆和直径大于120.7 mm钻铤按常规排放方式即可,对直径不大于127.0 mm钻杆和直径不大于120.7 mm钻铤需采用悬挂方式进行排放,或接3单根或2单根靠放在钻杆腰部支撑台上。

(2) 运用传统靠放方式,对于4单根9 000 m立柱钻机,立根靠放在35.5 m高处二层台上,只能选用直径大于127.0 mm钻杆和直径大于120.7 mm钻铤,并且需要腰部支撑台才能保证4单根立柱的排放安全。

(3) 排放4单根立柱时,钻工将立根从井口中心移到立根盒时所需扶(推)力略小于排放3单根立柱的扶(推)力。所得的钻柱排放结论可为超高井架设计提供借鉴。

| [1] | 单辉祖. 材料力学Ⅰ[M].3版. 北京: 高等教育出版社, 2009 |

| [2] | 法国石油研究院. 钻井数据手册. 1995[M]. 2版.王子源,译.北京:地质出版社 |

| [3] | 刘文庆, 崔学政, 张富强. 钻杆自动排放系统的发展及典型结构[J]. 石油矿场机械, 2007, 36(11): 74–77. |

| [4] | 侯学军, 高德利. 陆地钻机钻杆自动排放系统设计[J]. 石油钻采工艺, 2011, 33(3): 5–8. |

| [5] | 王新敏. ANSYS工程结构数值分析[M]. 北京: 人民交通出版社, 2007 |

| [6] | 刘平全, 崔学政, 董磊. 钻井平台的钻杆排放方式及其自动化操作系统[J]. 中国海洋平台, 2010, 25(1): 51–56. |

| [7] | 高迅, 徐军, 彭太锋, 等. SPR-6钻柱自动排放装置的研制[J]. 石油机械, 2016, 44(6): 33–36. |

| [8] | 白丙建, 贾涛, 高明, 等. TJG 9 3/4-10自动井架工的研制[J]. 石油机械, 2014, 42(11): 46–48. |