0 引言

近几十年来,全球海洋油气开发迅猛,海底油气管道是连续、大量输送油气资源最快捷、最安全可靠和最经济的方式,担负着海上油气集输的重要任务,也被称为海洋油气工程的“生命线”。自1954年美国Brown & Root海洋工程公司在墨西哥湾铺设第1条海底管道以来,全球各大海域已经形成庞大的海底管道网络[1]。中国自1985年在渤海埕北油田建成第1条海底输油管道[2]以来,已在不同海域铺设了总长超过6 000 km的海底管道。

海底管道作为重要的海上油气田生产设施,它具有高投入和高风险特性。海底管道造价昂贵,每公里的造价为30~100万美元;海底管道所处的海洋环境异常复杂,存在着许多不确定性因素。随着海底管道铺设距离的增加和运行时间的延长,海底管道损伤概率增大,事故也愈加频繁。而海底管道所输送的油气对人体有害,一旦海底管道发生泄漏或破坏,就会给周围环境和人员带来严重影响,轻则导致海底管道出现泄漏而浪费资源,重则会因为原油或天然气的泄漏而导致爆炸,造成人员伤亡和财产损失,并且严重破坏周边的生态环境。同时,海底管道的大量泄漏也会造成油气田停产,直接造成巨大的经济损失[3-4]。2007年,中国南海涠洲12-1至11-4原油管道因腐蚀发生泄漏,油田停产近200 d。2011年,中海油珠海横琴天然气处理终端附件处天然气管道被因偷采砂作业船舶的机械伤害而拉断。近年来越来越多的海底管道受损事故表明,对海底管道的安全保护研究已经迫在眉睫。据国内公开报道,1995—2010年共发生28起海底管道事故(事件)。造成海管损坏事故原因很多,江锦等[5]统计分析了国内造成海底管道损坏的原因。海底管道受到损伤的原因极具综合性和复杂性,但腐蚀、抛锚和外物撞击是引起海底管道受到损伤的主要原因。

海底管道安全性已经成为一个影响海洋油气开发和安全生产过程中的重要问题,应当引起人们的高度重视。定期检查海底管道的运行状况,及时掌握海底管道安全状态,成为海上油气生产的重要保障措施,亦是海管运营商资产完整性管理的重要内容,这样既可以防止管道腐蚀,又可以保证管道安全运行,延长管道使用寿命。

笔者详细介绍了国内外海底管道内检测和外检测技术的概况,分析了我国海底管道内检测和外检测技术的现状,总结了国外海底管道内、外检测设备及技术的最新进展,重点介绍了基于ROV(Remote Operated Vehicle, 水下机器人)作业方式的2种最新外检测装备及技术——Oceaneering公司的Magna水下检测装置和Tracerco公司的Discovery海底管道检测装置及其特点。最后指出我国海底管道检测的发展方向,以期为海底管道检测技术的发展提供一定指导。

1 海底管道内检测 1.1 内检测概述海底管道内检测包含清管和智能检测2部分,检测的仪器包括各种功能的清管器和智能内检测器[6-8]。

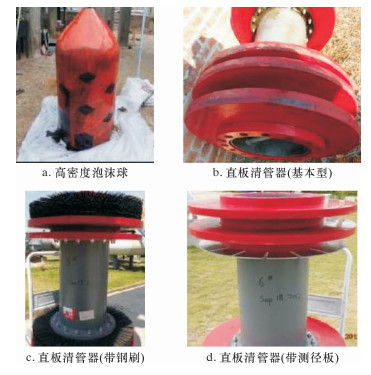

1.1.1 清管通常利用不同类型清管器(见图 1)按照先后顺序清理管道内壁。管道清理顺序一般为泡沫清管球、带刷子的清管球、带刷子的钢质清管球和测量清管球等。检测前清管,可将附着在管内壁上的污垢、蜡状沉积物和水合物等清扫干净,使得检测传感器探头可以与管壁紧贴,以便获得真实数据。

|

| 图 1 不同类型清管器 Fig.1 Different types of pipeline cleaner |

1.1.2 智能内检测

目前通过智能内检测器测量管道厚度是应用最广泛的内检测技术,但检测费用较高,国内检测技术尚不成熟,市场及技术被美国和德国等公司高度垄断。常见的智能内检测器包括几何变形检测器、漏磁检测器和超声波检测器等,如图 2所示。几何变形检测器主要用于检测管道几何变形、断面变形、屈曲和皱折变形等。漏磁检测器使用磁铁将磁通引入管壁或焊缝,传感器装在两磁极之间,探测因管壁减薄或腐蚀等引起的各种漏磁现象,国际上90%的管道内检测均采用这一技术。超声波检测器利用超声波从管子内、外表面之间反射波的时间差来测定管壁腐蚀和厚度,但其检测需要液体环境,使用受到一定的限制。

|

| 图 2 不同类型智能内检测器 Fig.2 Different types of intelligent internal inspection device |

1.1.3 技术难点

与陆上长输管道内检测相比,海底管道内检测技术的难度和要求更高,主要体现在以下几个方面。

(1)检测风险大,通过性要求高。与陆地油气管道相比,海底油气管道转弯半径小,只有1.5D(D为管道直径),近乎于直角,再加上可能遇到的渔船抛锚刮伤、海冰撞击及海流冲淘,这些极易造成海底油气管道的变形和损伤。如果检测器通过能力不强,卡在管道内,那么修复工程的代价几乎与重新铺设新管道一样高。

(2)速度控制难。由于海底管道内检测器一般需要穿越垂直立管和水平管, 对检测器速度控制要求比陆地长输管道检测器要求高。

(3)检测难度大。海底管道壁厚大、口径小,管壁饱和磁化困难,而通过能力又要求永磁体的体积更小,这使海底管道检测的难度大很多。而且海底管道输送油气一般为高温高压,或者油、气、水混输,流量小,流速不稳,增加了检测难度。

(4)操作难度大。海底管道检测装置的发射和回收装置可能在生产平台的狭小空间,深水管道可能位于水下,海底管道检测操作难度大。

(5)定位难度大。海底环境复杂,由于厚壁管或双层管的高屏蔽效应,以及水下定位系统与水上GPS定位系统数据协调融合,使得内检测器在水下管道内的定位难度很大。

1.2 我国内检测技术现状目前,我国海底管道内检测技术仍然较薄弱,内检测作业开展时间较短。相对而言陆上油气管道内检测技术较为成熟,国内外技术差距正在逐步缩小,国内提供陆上管道内检测单位较多,主要有GE PII、ROSEN、中国石油天然气管道局管道技术公司及中国特种设备检测研究院等。

我国海底管道已经陆续开始实施内检测作业,有效保障了海底管道的安全。2007年9月番禹油田海底管道使用GE PII的304.8 mm(12 in)超声“UltraScanWM”检测器进行了超声内检,这是南中国海油田首次海管智能内检测作业。2013年5月中海油蓬莱PL19-3油田4条609.6 mm(24 in)管道采用智能漏磁检测技术,检测器使用荷兰的“MFL”内检测器和“Caliper”电子测径检测器。2014年11月,中海油服深水技术有限公司承担了崖城海南管道(长91 km)内检测项目,完成了海油系统内首次依靠自主力量、运用国产技术的海管内检测作业。2015年11月,海油系统在涠洲11-4NB平台至涠洲12-2A平台海管首次完成我国海底管道超声波内检测作业。

国内的内检测工程一般由国外公司或国内外合作完成,主要有中海油海洋工程公司(RUSSELL设备)、太原刚玉国际贸易有限公司(GE PII设备)及香港APC集团(ROSEN设备)等。虽然目前国内很多研发机构对海底管道智能内检测技术进行了大量的研究,也出现了一些通过海试的设备,主要研发单位有中国航天科工三院35所(与中海油研究总院合作)、清华大学油田电气工程研究中心(与胜利油田合作)、中船重工716所(与中石油管道局合作)和中海油服深水技术有限公司(与沈阳工业大学合作)等,但由于技术和风险等原因,我国实际实施的海底管道内检测工程仍然偏少,内检测技术仍然落后,而且测试阶段离大规模实际工程应用还有相当长的距离,因此必须大力发展内检测技术。

1.3 内检测技术最新进展现在世界上的海底管道内检测技术采用了目前最先进的三轴漏磁[9]、超声[10]、电磁超声以及远场涡流等技术,实现了金属损失、裂纹、涂层和防护层剥离等缺陷的智能检测与自动识别,甚至1台检测器同时识别多种缺陷。目前,全世界最先进的检测技术主要集中在美国GE PII、德国ROSEN和加拿大RUSSEL等公司。知名的内检测设备主要有GE PII的三轴漏磁检测器“MagneScanTriax”(如图 3a所示)、圆周漏磁检测器“TranScan”、超声检测器“UltraScan WM”(可检测金属损失),超声检测器“Ultrascan CDTM”(可检测裂纹)、超声检测器“UltraScan Duo”(可检测金属损失和裂纹,如图 3c所示)和电磁超声检测器“EmatScanTM CD”(可检测裂纹和涂层损伤),ROSEN的圆周漏磁检测器“RoCorr·CMF”、超声检测器“RoCorr·UT”(可检测金属损失)、超声漏磁检测器“RoCorr·MFL/UT”(可检测金属损失,如图 3b所示)、电磁超声检测器“RoCD2”(可检测裂纹和涂层损伤)以及RUSSEL远场涡流检测器“Ferroscope® 308”。

|

| 图 3 国外先进内检测器 Fig.3 Foreign advanced inspection device |

2 海底管道外检测 2.1 外检测概述

海底管道外部检测主要目的是掌握管道外部状况和管道在海床上的状态,主要内容包括海底管道地貌状况、水深,海底管道埋深、路由、走向,管道周围的冲刷情况,有无裸露悬空、有无发生位移及外力破坏、外部防腐层状况、管道外壁及其损伤情况、土壤腐蚀状况等。

外检测有2类方式:一类是工程物探方式,使用浅剖面仪、多波束水深测量系统[11]、侧扫声呐系统[12-13]及磁力探测等设备和方法进行常规海底管道外部检测;另一类是潜水检测方式,由潜水员或ROV[14]进行水下检测作业,主要方法包括水下目视检测、水下磁粉探伤、水下常规超声纵波探伤、常规超声横波探伤、涡流探伤、超声衍射时差法、漏磁探伤、水下交流场检测和水下射线探伤等[15]。

2.2 我国外检测技术现状我国海底管道运营商对海底管道外检测比较重视,会定期进行外检测(间隔一般为2~4 a),对于风险较大,运行期间发生地震或台风,遭受严重机械损伤的管道,会加密外检测的频次。国内外检测市场竞争激烈,技术成熟,提供海底管道外检测的工程服务公司非常多。采用工程物探方式的海底管道外检测公司较多,主要有浙江水利河口研究院、国家海洋局第二海洋研究所、上海东海海洋工程勘察设计研究院、上海海洋石油局第一海洋地质调查大队、中海辉固地学服务(深圳)有限公司和冀东油田油建公司等。基于潜水员作业的检测服务公司主要是中海油系统内部公司,有中海石油技术检测有限公司和湛江中海石油检测工程有限公司等;提供基于ROV作业的检测服务公司主要有中海辉固地学服务(深圳)有限公司、中海油田服务股份有限公司物探事业部和海洋石油工程股份有限公司等。

2.3 海底管道外检测最新技术进展对于不能进行内检测的海底管道而言,更先进、更新型和自动化程度更高的外检测技术依然是海底管道检测行业的研究重点。2015年5月的美国国际海洋技术大会评选出的15项“2015年度聚焦新技术奖”[16]中,有2项是关于海底管道检测方面的新技术:Oceaneering公司的Magna水下检测装置和Tracerco公司的Discovery海底管道检测装置。这2项技术代表了海底管道外检测技术的最高水平。

2.3.1 Oceaneering公司Magna水下检测装置Magna水下检测装置[17]是美国Oceaneering公司的一款最新的海底管道自动智能检测器,仅需要ROV为其提供电力和通信联接,技术水平高,使用范围广。

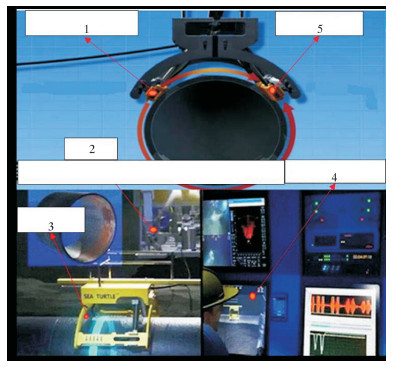

(1)装置组成。Oceaneering Magna水下检测装置(如图 4所示)主要包含支撑架(含支撑磁轮)、检测系统(含信号发射机、信号接收机及信号存储系统)、电力及通信电缆,以及与之配套的水上分析系统,整套装置由ROV提供电力及通信。

|

| 图 4 Magna水下检测装置组成 Fig.4 Composition of Magna subsea inspection device 1—电力及通信电缆; 2—ROV; 3—支撑架 ;4—水上分析系统 ;5 —检测系统 。 |

(2)检测原理。它利用EMAT(Electromagnetic Acoustic Transducer,电磁超声换能器)技术,在不中断生产情况下深度达3 048 m(1万ft)水下实现管道外部检测。它利用高速超声扫描,进行管周360°检查,可发现管周360°异常缺陷并提供金属结构管壁状况的实时数据,特别适合检测某些不能够进行内检测的海底管道。

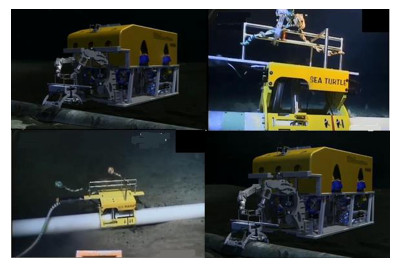

(3)检测过程。Magna水下检测装置检测过程如图 5所示,该装置在ROV支持船舶上与ROV连接好电力及通信线缆。到达预定检测海域,由ROV机械手抓取并与ROV一起下放到海底管道顶端,由设备下端的磁轮支撑在管道上。检测设备沿着管道上端自动爬行,实现检测。整个过程由ROV提供视频监控,并且受水上控制系统对检测速度和检测精度等状态的控制。

|

| 图 5 Magna水下检测装置检测过程 Fig.5 Inspection process of Magna subsea inspection device |

(4)特点。Magna水下检测装置可在小于3 000 m的超深水环境中使用,使用范围广, 如表 1所示。主要有如下特点:①通过包含lamb导波和剪切水平导波等优化超声波技术,可以识别局部缺陷和总体壁厚损失。②结合了Oceaneering公司的自动化SeaTurtle扫描仪与特有的超声扫描技术,可以部署在任何ROV上。③该系统能够检测管道内部和外部损伤,包括腐蚀、点蚀、裂纹和其他潜在损伤。④提前检测损伤,防止海底管道损伤破坏后导致环境灾难。⑤该设备与传统外检测设备相比,只需要清洁海管顶部表面部分,大量减少了海管挖开工作量。⑥该检测对黑色金属和有色金属均适用,其缺点是需要挖开让海底管道暴露在海底,速度较慢,适合重点管道的精细检测。

| 直径范 围/mm |

工作水 深/m |

工作温 度/℃ |

测量速度/ (m·min-1) |

壁厚范 围/mm |

涂层厚 度/mm |

| < 101.6 | < 3 000 | -18~121 | < 9 | < 38.1 | < 5.5 |

2.3.2 Tracerco公司的Discovery海底管道检测装置

Tracerco公司的Discovery海底管道检测装置[18]是世界上首套海底管道放射性扫描装置,并且首次成功实现双层保温管的内外壁厚的同时检测。它不仅可在不中断生产的条件下检测双层保温管、立管和管束等不同类型管道的壁厚变化,而且能检测管道内部的水合物和结蜡等流动保障状态参数。该装置拥有一系列不同规格的装备,适用于不同直径的管道和不同的工作水深。该技术已经在墨西哥湾深水项目中完成了数百次的成功应用。

(1)装置组成。该装置主要组成部分(见图 6)有:①支撑架,检测时包裹在海底管道上,主要为设备在海管上提供支撑;②ROV抓手,提供ROV的机械手抓取并可移动该监测装置;③扫描系统,由X线管、探测器和扫描架组成,为管道检测提供扫描源;④计算机系统,存储运算扫描收集到的信息数据,并提供数据接口,与水上分析系统连接,分析数据并可视化显示,得到管道壁厚及其内部流动保障状态数据。

|

| 图 6 Discovery海底管道检测装置组成 Fig.6 Composition of Discovery subsea scanner 1—支撑架;2—ROV抓手;3—扫描系统;4—计算机系统。 |

(2)检测原理。该装置采用CT(Computed Tomography,电子计算机断层扫描)原理,利用精确准直的X射线和灵敏度极高的探测器环绕海底管道旋转做连续断面扫描,实现360°快速扫描,并且快速成像(见图 7),以便管道检测人员快速判断管道壁厚及相关运行状态。

|

| 图 7 Discovery检测成像显示图 Fig.7 Inspection image of Discovery |

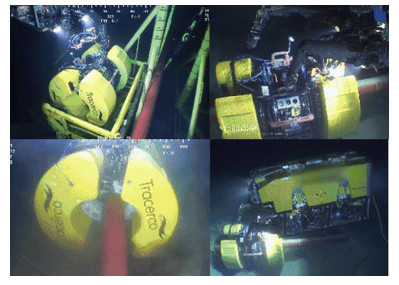

(3)检测过程。Discovery海底管道检测过程如图 8所示。将该装置预先放置在ROV的工具篮内并与ROV一起下放到海底,由ROV机械手抓取放置到已预先挖开暴露的海管处,支撑机构将海底管道包裹住,装置内的扫描系统启动旋转,检测管道圆截面,扫描收集到的信息数据并存储到装置计算机系统。整个检测过程受到ROV的实时监控。

|

| 图 8 Discovery海底管道检测过程 Fig.8 Inspection process of Discovery subsea scanner |

(4)特点。该装置具有如下特点:①该技术从根本上解决了使用管道内部检测设备易造成工具遇阻和遇卡影响正常生产的难题;②对传统技术无法进行清管作业的区域仍可获取管道检测数据;③利用水下机器人可以快速固定设备,并且管道的外部保护层不会影响设备工作,可穿透小于80 mm的防护层(防护层类型可为混凝土/熔结环氧粉末/聚丙烯),减小检测工作量,降低风险,节约成本;④在线实时通信系统可快速获取管道状态信息,具备高度的自动化程度,不影响正常生产;⑤从管道外部即可精确检测双层保温管的内外管壁缺陷、壁厚减薄以及内外管环形空间内的进水情况,并可以精确判断管道内部充填物是水合物、结蜡、沥青质还是结垢;⑥检测设备精度高,径向分辨率高大2 mm;⑦成系列的设备规格,适用于不同尺寸和水深的管道。其缺点主要就是要把海底管道完全挖开暴露,挖掘工作量大,且检测速度较慢,适合于需要精确检测的重点管段。另外,由于检测器携带射线源,需要确保设备在运输和检测过程中对环境无污染。

3 技术发展方向(1)海底管道快速外检测技术。基于ROV的海底管道精细化高分辨率外检测技术已成为海底管道外检测技术的发展趋势,但目前受到ROV操作成本及检测速度的影响,检测费用高、操作效率低,主要适合于高风险管段的检测。在保证高分辨率的前提下提高海底管道检测速度,实现快速检测,是未来海底管道外检测技术的发展方向和需要攻关的难点。

(2)海底管道内检测多类型缺陷智能识别与高精度量化分析技术。针对内检测获取的海量的海底管道状态数据,如何智能识别和高精度量化分析轴向金属损失、周向金属损伤、裂纹、涂层损伤和防护层剥离等多种类型缺陷,是海底管道内检测技术未来发展的重点与难点。

4 结论与建议发展海底管道检测新技术和新装备,保证海底管道安全稳定运行,已成为海洋石油行业的一项重要课题。主要建议如下。

(1)随着海底管道运营水深的不断增加,为更好地提高海底管道检测精度和检测效率,建议相关科研院所和石油单位加强内检测和外检测技术研究,加强检测工具的耐恶劣海洋环境及复杂管道介质的能力,提高设备分辨率和检测速度,使得经济效益更加显著。

(2)海底管道检测设备应向智能化、自动化和集成化方向发展,同一设备实现多类型缺陷参数的检测、传输和分析的一体化,检测数据显示可视化,逐步满足检测作业者和管道运营商对管道状态全面掌握的需求。

| [1] | 党学博, 龚顺风, 金伟良, 等. 海底管道铺设技术研究进展[J]. 中国海洋平台, 2010, 25(5): 5–10. |

| [2] | 王金英, 赵冬岩. 渤海海底管道工程的现状、特点和问题[J]. 石油学报, 1993(4): 134–140. |

| [3] | 张秀林, 谢丽婉, 陈国明. 海底管道完整性管理技术[J]. 石油矿场机械, 2011, 40(12): 10–15. |

| [4] | ERICKSON J. Gas distribution integrity management rule is on its way[J]. Pipeline & Gas Journal, 2007, 234(6): 36–39. |

| [5] | 江锦, 马洪新, 秦立成.几种典型海底管道修复技术[C]//第十五届中国海洋(岸)工程学术讨论会论文集.2011. |

| [6] | 郭斌, 王军, 毛荣, 等.在役海底管道内检测方法分析及应用[C]//中国石油学会海洋石油分会2013年海洋工程学术年会.2013:346-351. |

| [7] | 徐慧, 王诗鹏, 杜鹃, 等. 海底管道内检测技术方案的确定[J]. 天然气与石油, 2015, 33(1): 6–10. |

| [8] | 吴秋云, 李成钢, 杨敬红, 等. 渤南油气田海底管道内检测结果分析及评价[J]. 海洋科学, 2012, 36(10): 107–111. |

| [9] | 白港生, 徐志, 吴楠勋. 三轴高清晰度漏磁腐蚀检测器的研制[J]. 石油机械, 2014, 42(10): 103–106. |

| [10] | 孙永泰. 海底油气管道超声波检测系统设计与应用[J]. 石油机械, 2011, 39(4): 57–59. |

| [11] | 崔双民, 张传隆, 王瑜, 等. 多波束测深技术在海底管道悬空裸露检测中的应用研究[J]. 石油工程建设, 2012, 38(5): 58–60. |

| [12] | 来向华, 潘国富, 苟诤慷, 等. 侧扫声纳系统在海底管道检测中应用研究[J]. 海洋工程, 2011, 29(3): 117–121. |

| [13] | 王雷, 徐兴平, 张辛, 等. 悬跨海底管道的侧扫声纳检测方法[J]. 石油机械, 2013, 41(5): 50–53. |

| [14] | 肖治国, 李成钢. 海底管道水下机器人检测技术[J]. 中国石油和化工标准与质量, 2014(3): 18–18. |

| [15] | 蔡桂喜, 张恩勇. 海底管道无损检测技术及最新进展[J]. 无损探伤, 2009, 33(6): 1–5. |

| [16] | 佚名. 2015年"OTC聚焦新技术奖"[J]. 世界石油工业, 2015(4): 29–32. |

| [17] | ANON.Magna subsea inspection systemTM.[EB/OL][2016-04-15]. http://www.oceaneering.com/oceandocuments/brochures/inspection/AI%20-%20Magna%20Subsea%20Inspection%20System.pdf. |

| [18] | ANON.DiscoveryTM for subsea pipelines.[EB/OL][2016-04-15]. http://www.tracerco.com/subsea/discovery/home. |