2. 中石化石油工程机械有限公司第四机械厂

2. SJ Petroleum Machinery Co., SINOPEC

0 引言

随着海洋油气资源的不断开采,海上油气井对压裂作业的需求越来越大。然而国内的海上压裂作业技术还不够完善,需要借助海上平台或驳船进行压裂作业,限制了海上压裂作业的规模。虽然国外已有成形的压裂作业船,但由于技术封锁无法借鉴;国内针对海洋压裂设备的研究较少,一些类似结构的研究方法可以作为参考。莫丽等[1]对2500型五缸压裂泵整机进行了模态分析及结构优化,提高了泵整机低阶固有频率;袁东红等[2]对往复泵的工作原理、运动、流量和受力等进行了分析,找出了往复泵产生振动和噪声的主要振源;邢鹏飞[3]对某海洋平台往复式天然气压缩机组模型进行了模态和谐响应分析,并对其结构进行了改造,减小了其振动强度;黄业华等[4]应用有限元法分析了锦州25-1平台压缩机组振动异常的原因,并对甲板结构进行了改造。

笔者以海洋压裂作业橇和压裂船甲板为研究对象,分析了其在极限工况下海上橇装压裂设备的振动响应,对比不同支撑约束下的响应结果,得出合理的支撑方案;将多台橇装压裂设备按布局要求安放在甲板上,对该甲板进行瞬态响应分析,并将得出的响应结果与相关商船振动响应标准对比,以验证甲板振动响应是否满足标准要求。

1 压裂泵模态和动力响应分析压裂作业泵是压裂橇中的主要激振源,对其进行模态分析和动力响应分析,确定其振动原因以及振动响应最大时所对应的挡位,以期为现场的振动测试和减振方案制定提供参考。

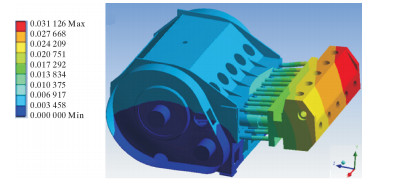

1.1 模态分析根据应用在海洋油气压裂作业系统上的2300型压裂泵相关参数进行有限元建模,模型包含泵壳体、动力轴、曲轴、连杆、十字头、柱塞和轴承等主要零部件,对小的倒角和圆孔等模型特征进行简化处理。对该有限元模型进行模态分析,得出前12阶固有频率(见表 1)和第1阶振型(见图 1)。

| 阶数 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 频率/Hz | 60.02 | 63.17 | 90.93 | 103.73 | 124.56 | 189.75 | 214.05 | 214.45 | 226.03 | 226.59 | 248.57 | 288.91 |

|

| 图 1 压裂作业泵第1阶振型 Fig.1 The first vibration mode of fracturing pump |

由模态分析结果可知,泵体的低阶固有频率分布在60~300 Hz范围内。而根据泵的运转参数可知其激振频率在1.3~5.0 Hz范围内,属于低频激励,远离压裂作业泵的固有频率,故泵体正常作业时不会产生共振。由第1阶振型图可知,其变形区域主要集中在泵头体附近,因此实际振动测试时应以泵头体为重点测试对象。

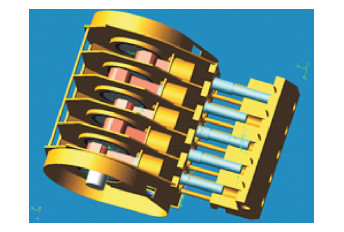

1.2 动力响应分析首先将SolidWorks建立的三维模型导入ADAMS,对泵壳体底部4个支点施加固定约束;然后设置各部件的材料属性以及部件之间的连接约束,并且考虑运动部件之间的摩擦力;其次对该五缸泵的虚拟样机施加驱动及振动激励,包括曲轴两端对应挡位的转速和泵头体高压腔内对应挡位的液力端压力。该五缸泵共有7个挡位,设置每个挡位运转时间为5 s。压裂作业泵的动力学模型如图 2所示。

|

| 图 2 压裂作业泵动力学模型 Fig.2 Dynamic model of fracturing pump |

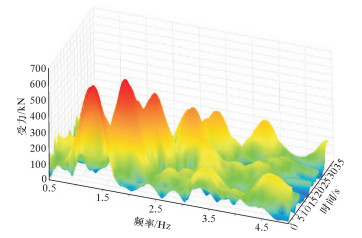

通过仿真得出压裂作业泵底部支撑点的受力,其中沿柱塞运动方向受力最大,对其进行FFT变换,其结果如图 3所示。

|

| 图 3 压裂作业泵横向受力的FFT变换图 Fig.3 Fourier transform plot of fracturing pump's harizontal force |

通过以上分析可知,压裂作业泵在1挡和2挡时对支撑点产生的激振力较大,但由于1挡受连杆载荷的限制,所以压力无法进一步提升,故取2挡的相关参数作为极限工况进行下一步的分析。

2 压裂作业橇的动态响应分析压裂作业橇的主要上装部分为散热风扇、发动机、变速箱、压裂作业泵和作业橇支座,总质量约21.0 t。在动力学仿真软件中建模,赋予对应设备质量并指定其质心位置,同时对其底部的橇支座进行柔性化处理,其布局如图 4所示。

|

| 图 4 压裂作业橇上装设备布局图 Fig.4 The layout of skid-mounted fracturing equipment |

如果将作业橇直接放置在甲板上,即作业橇与甲板之间仅受接触力的约束,在ADAMS中输入相关参数进行分析。分析结果表明:由于压裂泵的激振力较大,所以橇装设备整体会产生绕质心的转动和上、下振动,对甲板造成严重的冲击,不能满足压裂作业的生产要求。因此,将压裂作业橇采用4点固定、8点固定和8点弹性支撑的约束方式进行对比分析,进而得出较优的方案。

2.1 约束位置4点固定是指在压裂作业橇的4个边角点进行固定,8点固定和8点弹性支撑除了在4个边角点上进行固定外,其余4个点需要依据重心和整体振动情况进行确定。发动机和变速箱的质量为10.2 t,约占总质量的50%,因此在其质心附近增加2个支撑点;压裂作业泵的振动较为剧烈,在其左端增加2个固定点,8点约束支撑位置如图 5所示(图中白色矩形块为底部支撑约束位置,红色刚性单元为上装设备的连接位置)。

|

| 图 5 8点约束位置示意图 Fig.5 The eight constrained location |

2.2 隔振器参数

固定约束采用能够达到载荷要求的螺栓固定,而弹性支撑约束需要确定其支撑刚度、阻尼比和传力率等参数。

传力率为添加隔振原件后的传振系数T,即通过隔振原件传递的力与设备本身的干扰力之比[5],其计算公式如下:

|

(1) |

式中:f为振动源的干扰力频率,Hz;f0为振动源与隔振元件组成系统的固有频率,Hz;C为系统的阻尼系数;C0为临界阻尼系数,C0=

粗略计算隔振效果时,阻尼比可忽略不计,则传振系数公式简化为:

|

(2) |

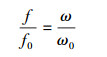

定义频率比η=f/f0,当η>

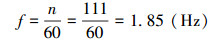

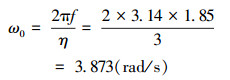

压裂作业泵在2挡时的激励频率为:

|

(3) |

式中:n为转速(冲次),r/min。频率比η暂取为3.0,则由

|

(4) |

可得:

|

(5) |

式中:ω为压裂作业泵2挡时的角速度,rad/s;ω0为振动源与隔振元件组成系统的临界角速度,rad/s。

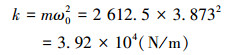

每只隔振器承载质量:

|

(6) |

隔振器刚度为:

|

(7) |

如此求得的隔振器刚度能够满足减振性能的要求。在不考虑阻尼的情况下,隔振率可达87.5%。但在实际应用中,如果存在这样的隔振器,则其静态压缩量为:

|

(8) |

经过调研可知,此类大变形的隔振器不存在。虽然隔振率有很大提升,但其变形量过大,容易造成失稳,对设备的运转也有很大的影响。故采用已有的相对频率较高但避开其运转频率的隔振器,通过对冲击的吸收缓和完成系统的隔振。为保证设备的正常运行,工程上一般要求静平衡压缩量在4~5 mm之间。以4 mm压缩量进行计算,由于各支撑点摆放不同,承重大小也各不相同,计算额定载荷时乘以1.5的安全系数,于是有:

|

(9) |

弹簧的刚度系数:

|

(10) |

权衡两者,选择隔而固KSR系列隔振器,其型号为KSR-11-FS1300,阻尼比为0.1;额定载荷59~108 kN,垂直刚度9.85 kN/mm,水平刚度13.02 kN/mm;尺寸415 mm×320 mm;静平衡变形量3.8 mm,最大变形量13.8 mm(初始启动时变形量较大)。

2.3 不同约束下的振动响应确定了3种情况下的约束位置和约束参数后,在ADAMS中对其进行动力学仿真,读取仿真结果中各约束点的受力,其幅值如表 2所示。

| 约束点编号 | 4点固定支撑点受力 | 8点固定支撑点受力 | 8点弹性支撑点受力 | ||||||||

| X | Y | Z | X | Y | Z | X | Y | Z | |||

| 1 | 70.0 | 150.0 | 92.0 | 3.0 | 54.0 | 32.0 | 1.4 | 45.0 | 100.0 | ||

| 2 | 63.0 | 150.0 | 91.0 | 2.8 | 45.0 | 30.0 | 1.6 | 45.0 | 125.0 | ||

| 3 | 70.0 | 275.0 | 120.0 | 10.0 | 200.0 | 55.0 | 1.0 | 24.0 | 35.0 | ||

| 4 | 64.0 | 280.0 | 100.0 | 10.0 | 160.0 | 42.0 | 1.1 | 25.0 | 32.0 | ||

| 5 | - | - | - | 24.0 | 3.5 | 76.0 | 0.3 | 50.0 | 100.0 | ||

| 6 | - | - | - | 27.0 | 3.5 | 80.0 | 0.6 | 48.0 | 80.0 | ||

| 7 | - | - | - | 33.0 | 25.0 | 85.0 | 0.4 | 20.0 | 50.0 | ||

| 8 | - | - | - | 32.5 | 26.0 | 75.0 | 0.5 | 22.0 | 43.0 | ||

由图 5可知,约束点1和2位于橇的最左端,约束点3和4靠近压裂作业泵的最右端,约束点5和6位于发动机和传动箱重心的下方,约束点7和8位于压裂作业泵的左侧支撑点处;X、Y、Z 3向即为压裂橇的纵向、横向、竖向。通过对表 2数据进行分析,可以得出以下结论:①固定约束时压裂作业橇右侧的横向受力远大于左侧。②相对于4点固定,8点固定时压裂橇的3向受力更加均匀,但压裂泵右侧的支撑点横向受力仍较为集中。③相对于8点固定,8点弹性支撑时压裂橇的横向受力和纵向受力更加均匀稳定,竖向受力略有增加。

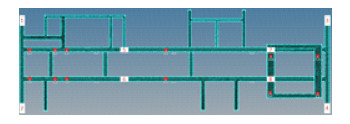

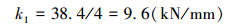

3 甲板的瞬态响应分析根据船体压裂层的结构和尺寸,利用ANSYS对压裂层骨架和甲板进行建模,将ADAMS中求得的橇装压裂设备各支撑点受力施加在对应的甲板约束点处,进行瞬态响应分析,得到其压裂层甲板响应云图,如图 6所示。

|

| 图 6 压裂层甲板变形云图 Fig.6 Deformation distribution of fracturing deck |

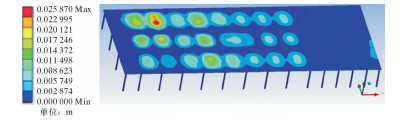

提取每一时间步下的变形极值,并对其二次差分处理[6],得到加速度-时间曲线,如图 7所示。

|

| 图 7 加速度-时间曲线 Fig.7 Curve of acceleration and time |

由图 6可知,甲板变形极值为25.8 mm,出现在初始启动状态,稳定工作后,变形幅值趋近于0;由图 7可得, 加速度极值约为2 m/s2,变化满足GB/T 7452.2—1996[7]商船振动综合评价标准。

4 结论(1)对2300型压裂作业泵进行模态分析,得出其低阶固有频率处于60~300 Hz范围内,不会与其激振频率重合;压裂泵在2挡时对支撑点的激励最大,因此以该挡位作为极限工况进行研究。

(2)由于橇装压裂设备的激振频率较低,依据一般的隔振理论计算的隔振器参数难以满足工程实际需求,所以选择避开其共振频率区间的小变形KSR-11-FS1300隔振器。

(3)相对于固定约束,橇装压裂设备选用弹性支撑能够将约束点的水平载荷分散,并通过阻尼衰减振动幅值,使得甲板振动响应满足相应的商船振动综合评价标准要求。

| [1] | 莫丽, 黄岗, 何霞, 等. 2500型五缸压裂泵整机模态分析及结构优化[J]. 石油机械, 2012, 40(7): 67–80. |

| [2] | 袁东红, 华锁宝, 顾泽红, 等. 往复泵振动和噪声机理分析及减振降噪措施[J]. 中国舰船研究, 2009, 4(5): 75–80. |

| [3] | 邢鹏飞.海洋平台压缩机组甲板结构振动分析及改进[D].大连:大连海事大学, 2014. http://cdmd.cnki.com.cn/article/cdmd-10151-1014263514.htm |

| [4] | 黄业华, 戴国华. 锦州25-1平台压缩机组振动异常分析及甲板结构改造[J]. 中国海上油气, 2015, 27(4): 93–111. |

| [5] | 张恩慧, 殷金英, 邢书人. 噪声与振动控制[M]. 北京: 冶金工业出版社, 2012 : 67 -84. |

| [6] | 熊诗波, 黄长艺. 机械工程测试技术基础[M]. 北京: 机械工业出版社, 2006 : 154 -186. |

| [7] | 中华人民共和国交通部.船长小于100m商船振动综合评价基准:GB/T 7452.2-1996[S].北京:中国标准出版社, 1996. |