0 引言

世界深水和超深水(以下均简称深水)海上油气工程技术发展到今天,已经形成了很多分支,包括钻完井技术、浮式平台与锚泊技术、流动保障技术、水下生产/处理/增压技术、水下通信与供/发电技术、立管技术以及海上安装与海底铺管技术、FLNG技术、可靠性评价与完整性管理技术、溢/漏油检测与处理技术以及海上设施废弃技术等,其中的研究热点是水下技术,而水下分离和增压是水下技术的核心,代表了海工技术的发展方向,蕴育着开发模式的革新。水下分离与增压不仅能够降低流动风险、扩大安全集油距离,而且能减轻立管严重段塞流、降低举升动力消耗、降低井口回压,进而降低油井的废弃压力、提高油气田最终采收率,使得采用传统模式处于边际的深水油气田能够投入经济开发[1-2]。随着水下技术的不断进步,一种全新的海工模式——全水下生产系统已经“崭露头角”,并得到了初步应用,效果良好。得益于水下技术的进步和成功应用,挪威国家石油公司以较低的投入开发了多个条件相对较差的油气田,取得了很好的经济效益,同时也培育了专注于水下技术和装备的海工巨头(如Aker Solutions和FMC等),形成了技术装备研发与生产应用的良性互动。笔者拟在此详细剖析世界上8个典型深水油气田采用的水下技术及其应用效果,以期为我国在本领域的技术研发和新技术的应用提供参考。

1 深水油气田水下技术进展及应用 1.1 世界第1座采用水下分离增压技术的油田——Tordis[3]Tordis油田位于北海挪威一侧Tampen区的34/7区块内,Statoil公司拥有28.22%权益并担任作业者。油田作业水深在200 m左右,注水开发。Tordis油田通过2条海底管道输送到10 km外的Gullfaks C平台上进行处理、储存和外输,目前有9口生产井和6口注水井。

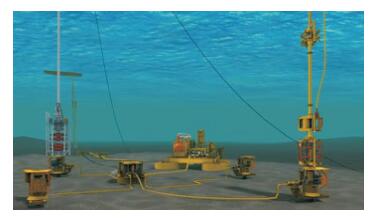

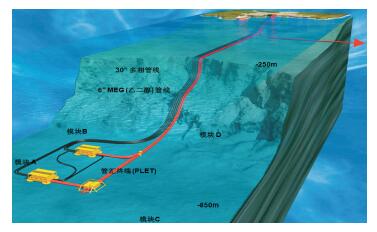

2007年油田内安装了水下分离系统,包括油、气、水分离罐、除砂设备和多相计量器等。多相计量设备为Roxar公司产品,共装2套,通过对油气水产量的实时计量,随时调整注水泵、混输泵转速,确保水下生产系统(见图 1)始终处于良好的运行工况。系统操作压力3.45 MPa,处理能力:液3万m3/d,气100万m3/d,砂50~500 kg/d。

|

| 图 1 Tordis油田水下生产系统 Fig.1 Subsea production system of Tordis Oilfield |

系统工作时,井口产液在水下分离器中首先分离出天然气,剩下的油、水和砂进一步通过重力分离。分离器底部的砂定期由专用喷射器清除到一个除砂器,与回注水一起注入地层,特殊情况下也可以与油气一起混输到Gullfaks C平台进一步处理。采出水通过注水泵增压至13.1 MPa后回注到Utsira层。注水泵采用Framo公司的电力驱动可解脱多相泵组,电力由Gullfaks C平台提供。

通过水下分离器分水就地回注,降低了采油井井口回压,Statoil公司预计能够把采收率从49%提高到55%,多采出原油557万m3。

1.2 北极地区水下井口回接距离最长的深水气田——SnφhvitSnφhvit气田位于巴伦支海北极圈以内海域,北纬70°,纬度与阿拉斯加相近,气候寒冷,水深250~345 m,离岸距离143 km,1984年发现,2007年投产,Statoil公司负责运营,是挪威深海第1个采用全水下系统开发的海上气田。该气田没有水面生产平台,3座气田群(Snφhvit、Askeladd和Albatross)共有20口水下采气井,采出气通过1条160 km、直径0.711 m多相流混输管道直接输送到陆上的LNG厂(见图 2),是目前水下井口回接距离最长的深水气田[4]。

|

| 图 2 Snφhvit气田LNG厂 Fig.2 LNG plant of Snφhvit Gas Field |

该气田采用的水下技术包括超长距离水下多相流管道输送技术(湿气混输上岸,CO2返输至气田回注)、长距离水下电力输送技术(电压高达3 kV,输送距离超过160 km)、长距离水下宽带光纤数据传输以及长距离水下电液控制技术。电力、控制、乙二醇防冻液和液控压力液等均通过一条脐带缆输送,利用水下中心分配单元分配到各钻井基盘和采油树上。为了确保安全,考虑了多重防护技术,光纤通信失效时可通过高压电缆传递控制信号;当整条脐带管失效时,还可以通过备用控制系统(BUICS)远程控制水下生产系统。水下采油树上设有远程控制阀门,阀门直径较大,可保证天然气产量较高时井口压降不会大幅增加。采油树上还装有多种检测设备,包括高分辨率压力传感器、温度传感器和湿气流量计等。

该海域受大西洋暖流影响常年不结冰,但是海面风浪较大,气田没有采用海上平台而是用水下系统开发,平静的海底为水下生产设施提供了良好的工作环境,避免了恶劣气候条件对气田生产的影响,而且节约了大量投资,对高纬度寒冷地区油气开发模式进行了突破性探索。另外,考虑到在高压低温海底输送湿天然气,通过井口加注防冻液降低了水合物生成的风险。

1.3 世界上第1座进行水下分离增压的超深水重油油田——BC-10BC-10油田(Parque das Conchas)位于巴西坎波斯盆地,离岸距离110 km,水深1 500~2 000 m,Shell为作业者,ONGC公司和巴西石油公司是合作伙伴。油田采用“水下井口+水下分离和增压管汇+FPSO”模式开发,是巴西第1个采用水下分离和增压的深水项目。该油田原油为重油,为了克服水深较深、原油重及黏度大等不利条件,油田开发采用了很多创新技术,其中最重要的就是水下分离技术。

BC-10油田是第1座同时采用水下油气分离和海底泵举升的油田。由于水深较深,需要减小立管重力,采用了浮筒-钢悬链锚固转塔FPSO,这也是第1次采用懒波钢立管技术,有助于减小立管顶部载荷;由于油田分散,采用了长水平段水平井开发,采用电缆为海底油气分离和高压泵供电,作业者将重油举升到FPSO。为了避免燃放天然气,将分离出的剩余伴生气回注到Ostra油田,等待以后开发。BC-10油田还采用了立式气液重力分离技术[5]。

经过小型试验,第1次在BC-10油田采用海底立式(沉井)两相分离技术。该沉井深100 m,多井来液沿切线进入沉井,利用离心力进行气液分离,安装在沉井中的电潜泵(ESP)将分离出的液体加压输送到FPSO,分出的天然气通过专用管道输送到FPSO。根据油田开发计划,一期工程配置4座具有水下分离和ESP增压功能的沉井,2座没有分离功能只有ESP增压功能的沉井;二期工程增加4座具有水下分离和ESP增压功能的沉井。

采用的加强型深水立式采油树(EVDT)可配合小井眼钻井,与常规深水钻井相比单井钻井投资可节省500~1 500万美元。EVDT的油管悬挂器外径为0.34 m,可悬挂外径0.178 m油管,承压103.4 MPa,可在3 000 m水深下工作。

BC-10油田实现了超深水重油油田冷采的技术突破。其剩余天然气回注地层以待条件具备时开发外输,既避免了燃放环境破坏,又保存了资源,这对远海油田开发具有借鉴意义。

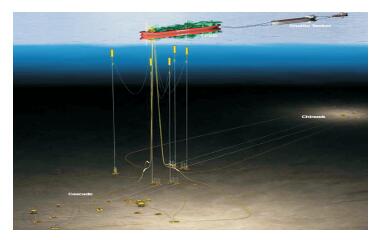

1.4 超深水水下增压远距离回接生产油田——Cascade-ChinookCascade-Chinook油田位于墨西哥湾深水区,距离路易斯安那州海岸约300 km。该油田是巴西石油公司在墨西哥湾开发的世界上水深最深的油气田之一,也是采用“FPSO+水下系统”模式开发的水深最深的油田。FPSO位于Chinook油田水深达到2 515 m,建产规模1.3万m3/d。Cascade-Chinook油田系统如图 3所示。

|

| 图 3 Cascade-Chinook油田海工系统图 Fig.3 Diagram of offshore engineering system for Cascade-Chinook Oilfield |

油田采用的自由站立式混合立管(FSHR)是墨西哥湾最深、也是第1个安装在FPSO上的混合式立管。FSHR系统包括4条长630 m、直径0.178 m的柔性跨接管,1条长630 m、直径0.152 m的柔性跨接管,长39 m、直径6.4 m的浮筒,浮筒顶面位于水深200 m处,可提供700 kN浮力,以及油、气外输立管。立管下半部分由浮筒提供浮力来克服自身重力,减小了浮式平台上的载荷,顶部通过柔性管与FPSO相连,允许FPSO有较大的位移,克服了波浪引起的疲劳载荷,并且FPSO可以与立管快速解脱。

一般深水油田采用加热、保温和注入化学药剂等方法防止集油管道冻堵。Cascade-Chinook油田的采油树、跨接管、管汇、集油管线和立管均进行保温处理,保温层厚度0.076 m,采用多层聚丙烯,确保水合物生成前有足够的时间进行流体替换。采油树和跨接管均加注甲醇,长时间停产再启动时加低浓度水合物抑制剂。

油田采用的超深水水下系统包括卧式采油树、管汇、控制系统、井下电潜泵、高压电缆(长70 km)、集油管道(长120 km)、双层回接管道(2条长19.3 km,外管直径0.36 m,内管直径0.23 m,水深范围2 440~2 680 m)、PLET和碳纤维加固脐带缆等。

Cascade-Chinook油田安装了2套卧式ESP增压系统,每个油田各有1套,其后连接集油管道和立管将油井产物举升到平台。

作为第1座在墨西哥湾采用“FPSO+水下系统”开发的超深水油田,Cascade-Chinook项目具有标志性意义。该油田采用的水下技术由于创记录的水深而具有极大的创新性,使海上油田开发迈向3 000 m时代。尽管由于种种原因,油田投产时间比计划时间拖后,但自2012年投产以来一直正常生产,2014年还在Cascade油田新钻2口加密井,平均单井产量达到0.2万m3/d。

1.5 世界上第1座超深水低温低压油藏水下分离增压油田——PerdidoPerdido油田位于美国墨西哥湾Alaminos Canyon区块857,休斯敦以南402 km,水深2 450 m,包括3个油田:Great White、Tobago和Silvertip,作业者均为Shell公司,合作伙伴分别是Chevron公司、BP公司、Nexen公司和Unocal公司。Perdido油田是世界上水深最深的采用带有钻采一体化Spar平台的油田,其中油藏特点为低温、低压,需要人工举升采油,海底地形复杂,开发难度大。其中Tobago油田水深达到2 925 m,是世界钻完井水深最深的油田,2010年投产,高峰产量1.6万m3/d。生产状态的Perdido油田Spar平台如图 4所示。

|

| 图 4 生产状态的Perdido油田Spar平台 Fig.4 Spar platform of Perdido Oilfield under production state |

Perdido油田采用了水下分离和电潜泵举升技术,解决了低温、低压油藏条件下的超深水开发问题。第1阶段开发有5座安装在海底的沉井式气液分离装置,能够把伴生气与油水分离,并用安装在沉井下面的电潜泵对油水混合液增压举升到平台,这对油藏条件较差的下三叠油藏开发至关重要。该沉井自海底向下深106.7 m,油井来液沿前线进入沉井,液流在下降过程中分离出天然气,天然气上升至井口进入专用立管自流至平台,底部油水混合液通过1台1 200 kW的电潜泵增压进入立管后再至平台[6]。

水下分离、气液分输及电潜泵增压举升油水混合液的技术能够降低井口回压13.8 MPa,确保超深水低温、低压油藏能够正常开发,而且节省了立管数量和相应投资,是一个非常成功的尝试,具有一定的开创性。

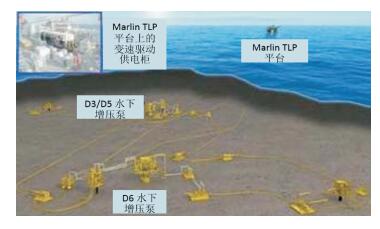

1.6 世界上第1座采用多相混输泵增压回接的油田——KingKing油田位于美国墨西哥湾,距离路易斯安那州海岸160 km,水深1 520~1 655 m。油田采用回接生产工艺,通过2条保温管道回接到附近的Marlin TLP平台(水深989 m)进行处理,回接距离28 km。该油田目前为McMoran Freeport公司所有, 自2001年投产,随着油藏压力降低,考虑采用水下增压技术延长油田寿命。2007年完成混输增压系统的安装,混输泵功率达到1.5 MW,输送距离24 km。King油田海工系统如图 5所示。

|

| 图 5 King油田海工系统图 Fig.5 Diagram of offshore engineering system for King Oilfield |

油田采用的深水水下混输增压系统主要由混输泵站、控制系统、高压供电系统以及供电/控制脐带缆等组成。其中混输泵站含支撑结构、带旁通和隔离阀的管汇、仪表及润滑油系统;控制系统含平台上的主控制中心(供电和调制解调器)、水动力单元以及带跨接管的水下控制模块;高压供电系统含平台上的双速驱动供电柜、水下供电跨接管;供电/控制脐带缆含D3/D5井脐带管终端组件以及油田内部至D6井脐带管终端组件。

油田采用的水下混输泵为双螺杆泵,主体由Bornemann公司研制,由Aker Solutions公司集成总装。该型泵已在一些平台上使用,但在深水水下应用仍存在一些挑战,如泵/电机外壳需要承受较大的水压和关井时的内压,必须设置隔离液/润滑油压力控制系统以抵抗巨大的水压;集油管线、供电线路及控制系统与混输泵本体的连接等。

该混输泵的主要参数:泵压34.5 MPa, 耐外压17.2 MPa,适用于1 700 m水深, 排量330 m3/h,功率1.3 MW, 泵质量50 t,支架质量40 t。该泵的主要特点: ①不论含气率(GVF)如何变化,排量都能保持恒定;②泵排量与泵转速线性相关,因此易于控制排量至设计值;③泵压总是能满足回压要求,与液流密度无关;④能够输送黏度很高的液体,由于低转速、低剪切乳化趋势不明显。

作为第1个采用双螺杆混输泵增压的海上超深水油田,King油田的成功开发在很多方面具有独创性:①为2套1.3 MW泵组高压供电距离最远(28 km);②隔离液/润滑油系统操作压力高出泵腔最大压力1.5 MPa,能够适应1 700 m水深环境;③机组(泵及电机)密封于一体;④能够实现在线监测与信号传输。

通过安装混输泵增压系统,Marlin TLP平台预计可提高产量20%左右,提高采收率7%,延长油田寿命5 a。

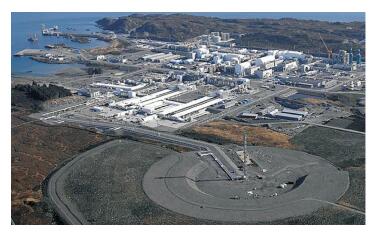

1.7 最极端环境条件全水下混输开发深水凝析气田——Ormen LangeOrmen Lange凝析气田位于挪威海,北纬63.5°,水深800~1 100 m,离岸距离120 km。该油田开发建设阶段的作业者为Statoil,2007年气田投产后转交给Shell公司作业,合作伙伴有Petoro公司、Dong公司及ExxonMobil公司。该气田的开发创造了多项世界之最:①环境条件最恶劣,水温最低(低于冰点);②海况较差,存在强风暴及强洋流;③海底地形起伏大、不稳定,位于Storegga滑坡带;④海底管道长度最长,从挪威至英国东海岸的Easington终端总长1 200 km,管径1.067~1.118 m;⑤凝析气(凝析油质量浓度超过340 g/m3)直接混输距离最长(120 km,2条直径0.76 m管线),海底管道的总用钢量达到100万t。Ormen Lange凝析气田采用衰竭式开采方式,方案筛选阶段即考虑在开发到一定阶段时进行水下湿气压缩增压。随着油价的持续下跌,国际油公司纷纷削减投资,Shell公司也曾打算废弃这一计划,但据路透社最新消息,他们打算在2016年决定重启这一计划,以延长气田寿命,提高最终采收率。Ormen Lange凝析气田陆上处理厂见图 6,水下设施与混输管道见图 7。

|

| 图 6 Ormen Lange凝析气田陆上处理厂 Fig.6 Onshore treatment plant of Ormen Lange Condensate Field |

|

| 图 7 Ormen Lange凝析气田水下设施与混输管道 Fig.7 Subsea facilities and pipelines of Ormen Lange Condensate Field |

Ormen Lange凝析气田采用了深水凝析气长距离复杂地形混输技术。该技术最核心的是流动保障问题,主要包括2个方面:海底温度低于0 ℃,管道中极易形成水合物或结冰;凝析油含量高、海底地形起伏大、输送距离长,管中凝液析出带来的严重段塞流。FMC公司、SPT公司和Prediktor公司联合研发了一套流动保障系统(FAS),确保了Ormen Lange气田的正常生产[7]。

Ormen Lange的天然气经位于Nyhamna的天然气厂处理后,干气利用Langeled海底管道输送到英国的Easington,全长1 200 km,有96 600个焊段,是世界上最长的海底管道之一。管道分2段建设,南段从北海Sleipner平台至英格兰东部Easington终端,长约560 km,管径1.118 m,压力1.07 MPa,2005年底完成,2006年10月开始输气;北段从Nyhamna到Sleipner,管径1.067 m,压力1.72 MPa[8]。

2006年,Aker Solutions公司赢得1.6亿美元的合同进行Ormen Lange气田全尺寸压缩机先导试验。2010年公司完成试制任务,包括8个海底模块,功率达到12.5 MW,能够将压力从8 MPa提高到14 MPa,排量1 500×104 m3/d。该压缩系统高12 m,位于Nyhamna的试验用安装坑尺寸为42 m×28 m×14 m,其核心是Aker Solutions公司的“GasBooster”离心压缩单元,转速高达11 000 r/min,其创新设计是减少了运动部件,简化了支持机构,与拖动电机一起封装但保持隔离,用海水进行闭环冷却。

湿气脱液采用Aker Solutions公司的“Liquid Booster”泵单独增压后与压缩后的气体再混合。气液分离采用一个直径3 m的立式分离器,同时它还起到断塞流捕集、缓冲和除砂作用,除掉的砂进入液流用泵增压。液体增压泵为多级离心泵,功率400 kW,已在Tyrihans油田水下注海水系统得到长时间的测试。海底供电采用132 kV高压电缆,海底变压至22 kV供给压缩机和泵,电缆同时携带控制光缆进行信号传输。动力电机全部采用变频变速电机,变速信号从岸上控制室发出,压缩机电机转速随着油井的产量和压力变化,液泵转速根据分离器液面调整。所有大型海底构件均可解脱,必要时可拆卸、更换。

Ormen Lange凝析气田的合作伙伴舍弃了TLP、Spar和Semi等生产平台方案,结合凝析油处理、水下系统选择、陆上终端选址、天然气外输方案以及未来可能的海底压缩等因素,最终选择了带有革命性的全水下系统方案。该方案投资最省,取得了多项创新成果,为以后的深水油气田开发开辟了一条新路。该气田自2007年投产以来,生产一直正常,表明其采用的水下技术成功。经过近8 a的衰竭式开发,气藏压力下降快,急需采取措施增压,预计2016年采用水下压缩的可能性较大,届时将再次检验大型海底湿气压缩的可行性。

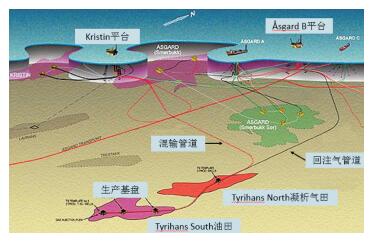

1.8 世界上第1座大功率水下注海水开发油田——TyrihansTyrihans油气田位于挪威海Halten Bank区域,水深285 m,由Tyrihans North凝析气田和带气顶的Tyrihans South油田组成,2008年开始钻井,2009年投产,高峰产量预计1.5万m3/d,Statoil公司持有权益58.84%并为作业者,合作伙伴包括Total公司(23.18%)、 Eni公司(6.23%)和ExxonMobil公司(11.75%)。Tyrihans油田采用水下回接方式生产,全部生产井连接5座生产基盘,通过43 km混输管道到Kristin平台进行处理,处理后的干气进入Åsgard外输系统至Stavanger北部的Kårstφ,然后进一步处理供应欧洲市场,液态烃管道输送到Åsgard C储存、船运;注水水源为就地取海水未经处理直接回注, 此外Åsgard B平台的天然气在该油气田回注[9]。Tyrihans油气田水下系统布置如图 8所示。

|

| 图 8 Tyrihans油气田水下系统布置图 Fig.8 Subsea system layout of Tyrihans Oil and Gas Field |

Tyrihans油气田采用大功率水下注海水泵,有5座水下基盘,其中1座专用于注水,采用就地取海水回注的方式,海水未经任何处理直接回注,共有2台注水泵,单台功率2.7 MW,是世界上最大的,通过31 km高压电缆供电,注水量2×104 m3/d,与注气系统一起保持油气藏压力[10]。

由于Tyrihans油气田采用回接生产,油井产物包括原油、天然气、凝析油和产出水,物性复杂,回接距离长达43 km,流动保障的风险很大。Tyrihans油气田回接混输管线采用了加强级防腐、保温以及电加热(DEH)技术,是目前最长距离DEH管线,耗电功率达到10 MW;管道防腐层为3层PP,保温为挪威Bredero Shaw公司的60 mm厚专利保温层(PP发泡材料为主)。

Tyrihans所处海域环境条件差、油气藏复杂、储量规模较小、距离已有生产平台较远,采用常规技术开发经济效益难以保证,作业者Statoil公司大胆采用多项先进的水下技术保证了该油气田的高效开发。自2009年投产以来,该油气田生产稳定,通过1口注水井进行海底就地注海水,确保了油藏压力,对油田持续开发意义重大,同时也为海上油田注水开发开辟了一条新路。正是由于强大的海底注水泵及时补充能量,加上智能完井等措施,使油田生产超预期运行,原计划最早2016年达到峰值产量1.5万m3/d,实际上2011年产量就达到了1.6万m3/d,这在海上油田开发实践中是罕见的。

2 结论与认识 2.1 海上油田开发取得突破关键要靠水下技术的全面支撑随着世界海上油气勘探开发走向更深、更远、更恶劣环境条件,而低油价长时间延续使得更多海上项目难以达到经济极限,急需依靠技术进步降低投资、提高开发效果。在油公司迫切的需求与工程技术公司强大的研发投入双重作用下,水下技术必将得到快速发展。笔者总结了水下气液分离、水下增压、长距离混输及水下注水等技术在8个典型油气田的应用,通过采用先进的水下技术,这些油气田克服了普遍面临的油藏温度低、压力下降快、含水率高以及海面环境恶劣等工程挑战,降低了工程风险,提高了运行可靠性和整体经济效益,取得了良好的开发效果。目前,水下分离技术已趋向成熟,水下增压将向更大能力、更大压差、更大功率方向发展,主要瓶颈是超强耐压、高可靠性、紧凑型设备以及水下供/发电系统的研发。

2.2 油公司要有发展先进技术的勇气和信心在国际巨头林立的世界油公司行列里,挪威国油Statoil公司只能算是一个中型国际油公司,但它在应用和发展先进的水下技术方面做出了突出贡献,已成为水下技术的领跑者,它在2010年提出的“水下工厂”概念获得了广泛认可,预计2020年能够实现商业化。虽然Statoil公司主要油气田位于高纬度海域,但是依靠技术进步,特别是水下技术,其桶油成本居世界倒数第2位,过去10年的股东总回报为13%,高出行业平均值3个百分点。Statoil公司一直坚持走“专注技术”的战略路线,取得的成绩令世人瞩目。另外,Petrobras公司同样极为重视技术创新,勇于实践,它提出的“FPSO+Subsea”的开发生产模式在世界海上油气田开发中独领风骚;它提出的流动保障理念,不但成为海上油气田开发方案论证及后期运行管理中最重要的研究内容,而且已推广到陆上,多次获得OTC大奖。因此,Statoil公司和Petrobras公司的发展之路值得中国油公司深思和学习。

2.3 水下技术应用不会因为油价下跌而停滞,反而可能发展更快,应用更广泛除了笔者总结的8个典型油气田,水下技术的应用一直在持续发展,例如:Total公司的安哥拉Girassol深水油田(水深1 350 m),采用Framo的螺旋轴流式多相泵,压差达到创记录的13 MPa,与其相邻的Total公司Pazflor深水油田(水深600~1 200 m),采用了立式重力气液分离技术;Statoil公司的TrollC油田(水深340 m),第1个采用海底重力分离与回注系统(SUBSIS),额定工作压力达到16 MPa。目前,仅墨西哥湾计划采用水下增压和扩大回接距离的项目就很多,包括Chevron公司的Jack & Malo、ExxonMobil公司的Julia以及Shell公司的Stones等。相信不久的将来,我们还会看到更多的应用,也能从应用效果不断验证,水下技术以及以全套先进的水下技术开发深水海上油气田,必将为海上油气发展开创一个全新的局面。

| [1] | RAMBERG R M, DAVIES S R H, ROGNOE H, et al.Steps to the subsea factory[C]//OTC 24307, OTC Brasil, October 29-31, 2013, Rio de Janeiro, Brasil, 2013. |

| [2] | KONDAPI P, MOE R.Today's top 30 flow assurance technologies: Where do they stand?[C]//OTC 24250, Offshore Technology Conference, May 6-9, 2013, Houston, Texas, 2013. |

| [3] | NEUENKIRCHEN J H.Tordis subsea separation boosting and injection (SSBI) project: project presentation and description of the production control system[C]//SUT-SCADA-06-150, Subsea Controls and Data Acquisition 2006: Controlling the Future Subsea, June 7-8, 2006, Neptune, France, 2006. |

| [4] | WITTING F, GRAY V.Snohvit and beyond-setting new standards for subsea to shore developments[C]//SPE Russian Oil and Gas Technical Conference and Exhibition, October 3-6, 2006, Moscow, Russia, 2006. |

| [5] | HERA J Jr, GINGRICH R.Overcoming the unique production chemistry challenges of subsea separation, and subsea boosting for the Parque das Conchas (BC-10) development[C]//OTC 20372, Offshore Technology Conference, May 3-6, 2010, Houston, Texas, 2010. |

| [6] | JU G T, LITTELL H S, COOK T B, et al.Inge skaale, perdido development: Subsea and flowline systems[C]//OTC 20882, Offshore Technology Conference, May 3-6, 2010, Houston, Texas, 2010. |

| [7] | BEMT T, SMEDSRUD E.Ormen lange subsea production system[C]//OTC 18965, Offshore Technology Conference, April 30-May 3, 2007, Houston, Texas, 2007. |

| [8] | WILHELMSEN A, MEISINGSET H, MOXNES S.Ormen lange pipelines-a step further[C]//Proceedings of the fifteenth international offshore and polar engineering conference, June 19-24, 2005, Seoul, Korea, 2005. |

| [9] | MUNKVOLD F R, KNOFF T.Tyrihans field development overview[C]//SPE 99389, SPE Europec/EAGE Annual Conference and Exhibition, June 12-15, 2006, Vienna, Austria, 2006. |

| [10] | GRYNNING A, LARSEN S V, SKAALE I.Tyrihans subsea raw seawater injection system[C]//OTC 20078, Offshore Technology Conference, May 4-7, 2009, Houston, Texas, 2009. |