2. 宝鸡石油机械有限责任公司 ;

3. 国家油气钻井装备工程技术研究中心

2. CNPC Baoji Oilfield Machinery Co., Ltd. ;

3. National Oil and Gas Drilling Equipment Research Center

0 引言

随着陆地深井与超深井钻机的加速完善和快速升级,我国的石油勘探业务范围逐渐扩大,浅部地层石油资源的可开采量日益减少,石油勘探开发逐渐向深部地层挺进,面对的地质构造日益复杂,对固控系统的设计也提出了更高要求[1-4]。在欧美等发达国家和地区,超深井钻机固控系统设计日趋成熟。目前国内超深井钻机固控系统技术性能较落后,钻井液固相含量控制、加重剂的回收及钻井液的处理达不到预期要求, 无法满足环境保护要求[5-6]。

针对上述问题,笔者在常规钻机固控系统总体布局、设备配置及工艺流程研究的基础上,对8 000 m超深井钻机固控系统的工艺流程、管线布置及结构设计进行了优化和完善,优化后的固控系统钻井液净化效果良好,工艺流程完善,具有较高的可靠性、冗余性及突发事故处理能力。

1 技术分析 1.1 总体方案8 000 m钻机采用φ127 mm钻杆,钻深范围6 500~8 000 m。钻机固控系统由振动筛、吸入罐、储备罐、计量罐、混浆平台及钻井液试验房等组成。固控系统配5级净化装置,整套系统工艺流程设计满足钻井液筛分、除气、除砂、除泥及离心机处理等5级固相控制及钻井液加重等要求,满足钻井液的循环、灌注、加重及特殊工况下事故处理等工艺要求。

钻机固控系统的设计满足山地和丘陵环境的工作要求,具有零排放功能。同时该系统满足公路、铁路和海洋运输要求,并且能够采用吊车及自背车拖运,能够在井场内短距离拖拉。

1.2 系统有效容积确定钻井液体积主要由套管的内容积、井眼的内容积、地面管汇的钻井液体积、附加备用的钻井液体积以及钻杆的外排放体积等组成。根据作业区域设计井身结构,不计钻具所占体积,计算最大井眼容积,结果如表 1所示。

| 上段直径/m | 下段直径/m | 井径扩大率 | 上段深/m | 下段深/m | 上段容积/m3 | 下段容积/m3 | 井眼总容积/m3 |

| 0.508 0 | 0.444 5 | 1.20 | 500 | 2 000 | 101.29 | 310.20 | 493.79 |

| 0.346 1 | 0.311 2 | 1.15 | 2 500 | 3 000 | 235.08 | 228.07 | 532.62 |

| 0.250 8 | 0.215 9 | 1.00 | 5 500 | 2 080 | 271.57 | 76.11 | 347.68 |

现计算钻井泵排出口至井口钻井液体积。设水龙带的长度22 m,立管总长35 m,地面管汇长30 m,1根立柱长度27 m, 于是有:

|

(1) |

式中:V′为钻井泵排出口至井口钻井液体积,m3;L1、L2、L3、L4分别为水龙带、立管、地面管汇和立柱长度,m;d1为水龙带、立管和地面管汇管线内径,m; d2为钻杆内径,m。

经计算,在三开作业时所需钻井液体积最大,钻井液总容积为533.62 m3,结合常规7 000和9 000 m钻机固控系统配置方案,确定钻井液池有效容积为550 m3。

1.3 主要技术参数总有效容积:550 m3;

系统最大处理量:240 m3/h;

钻井液配置能力:240 m3/h;

总装机功率:700 kW;

水管线额定工作压力:1.0 MPa;

钻井液枪管线额定工作压力:6.4 MPa;

振动筛罐尺寸(含底座):14.5 mm×3.0 m×2.9 m;

中间罐、吸入罐、储备罐及混合罐尺寸(含底座):12.0 m×3.0 m×2.9 m;

混合橇尺寸:12.0 m×3.0 m×0.3 m;

计量罐尺寸(含底座):4.8 m×3.0 m×2.9 m;

最大处理钻井液密度:2.3×103 kg/m3。

1.4 固控系统布局固控系统布局如图 1所示。计量罐的罐面布置1台7.5 kW的搅拌器,橇头布置2台11.0 kW的计量泵;振动筛罐罐面布置3台振动筛、1台射流式真空除气器及1台7.5 kW搅拌器,橇头布置3台75.0 kW砂泵,分别用于真空除气器、除砂器和除泥器;中间罐罐面布置2台中高速离心机,3台15.0 kW搅拌器,橇头布置2台螺杆泵,用于离心机供液,2台螺杆泵互为备用,可给任何一台离心机供液;吸入罐罐面布置1台7.5 kW搅拌器和2台15.0 kW搅拌器;5个储备罐罐面分别布置3台15.0 kW的搅拌器;混合罐布置2台15.0 kW搅拌器和1台7.5 kW搅拌器;混合平台上布置2台75.0 kW混浆泵、1台75.0 kW剪切泵和3台射流式漏斗。为了实现大袋料吊装,固控系统配套了2套2 t的大袋料吊装装置。

|

| 图 1 固控系统布局图 Fig.1 Layout of the solid control system 1—钻井液回流管;2—计量罐;3—计量泵;4—液气分离器;5—节流管汇;6—梯子;7—振动筛;8—点火装置;9—振动筛罐;10—真空除气器;11—除砂泵;12—除泥泵;13—除气泵;14—螺杆泵;15—除砂除泥一体机;16—中速离心机;17—中间罐(内含离心机仓1、2);18—高速离心机;19—2#储备罐;20—4#储备罐;21—5#储备罐;22—搅拌器;23、25—水罐;24—3#储备罐;26—混合泵;27—大袋料吊装装置;28—混合漏斗;29—混合橇;30—剪切 |

1.5 固控系统流程 1.5.1 钻井液净化

井口钻井液从φ325.0 mm钻井液回流管返回到振动筛罐上的钻井液分配器中,钻井液分配器中的钻井液均匀地分配给3台振动筛,处理后的钻井液进入沉砂仓。经过沉砂仓沉淀后的钻井液通过高位钻井液槽进入除气仓,除气器把处理后的钻井液排到除砂仓。若钻井液没有气侵现象,除气器可不工作。除气仓和除砂仓连通,可直接进行除砂处理。除泥器从除泥仓吸入钻井液,处理后的钻井液排到离心机仓1,中速离心机吸入离心机仓1的钻井液,处理后的钻井液进入高速离心机仓2。高速离心机吸入高速离心机仓2钻井液,处理后的岩屑排到罐外,处理后的钻井液进入吸入仓。

1.5.2 钻井液混合混合泵从混合仓吸入钻井液,对大分子链进行剪切和混合,使其水化,可排出到吸入仓和储备仓。混合泵可直接吸入吸入仓、混合仓和储备仓内的钻井液,也可根据需求单独对隔仓钻井液密度进行调整。

1.5.3 钻井液计量设有单独的计量罐,起钻时计量泵吸入计量仓内的钻井液,通过钻井液回流管上的φ60.0 mm计量管线向井口中补充钻具对应容积的钻井液;下钻时井口钻井液通过φ325.0 mm钻井液回流管再到计量罐,准确计量钻具对应容积的钻井液。计量罐配有机械式浮球液位计和超声波液位传感器,司钻可通过液位情况及时处理井口异常情况。

1.5.4 钻井液枪混合泵的排出管线与钻井液罐上框钻井液枪管线连接,除砂仓外每个仓都设有1~2套钻井液枪,以保证罐底没有沉淀砂。

1.5.5 清水系统在5#储备罐靠近水罐的端头预留了φ114.0 mm清水管线入口,清水通过钻井液罐上框清水管线分配到每个罐的每个隔仓,每个仓的清水管线可独立控制,保证了每个仓都能够快速、便捷地清除罐内杂质。

1.5.6 钻井泵吸入钻井液流程3台F-1600钻井泵通过灌注泵只需要切换阀门即可吸入除振动筛罐内任意隔仓的钻井液;同时钻井泵吸入管线与水管连接,可吸入水罐内的清水。

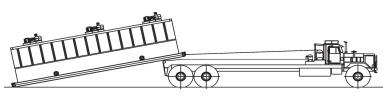

2 关键技术及优化设计 2.1 圆弧形钻井液罐设计[7-8]罐体上部采用矩形结构布置罐面设备;下部采用弧形结构布置吸入和清砂管线;罐体的框架可作为钻井液枪管线和清水管线。钻井液罐底橇两端安装防磨块,便于自背车自背,也方便运输。图 2为固控罐自背示意图。

|

| 图 2 固控罐自背示意图 Fig.2 Self-support diagram of solid control tank |

圆弧形钻井液罐如图 3所示。该钻井液罐的特点是采用方形罐面、圆弧形罐底结构。钻井液罐整体结构紧凑,比底部为椭圆形封头的钻井液罐增大了钻井液的有效容积,减少了钻井液罐配套数量。方形罐面易于布置罐面设备、增加通道,圆弧形罐底易于钻井液流动。清砂门与钻井泵吸入口位于罐体最底部,能够充分吸入和排出钻井液,满足钻井液的零排放要求[9-10]。

|

| 图 3 圆弧形钻井液罐 Fig.3 Arc-shaped drilling fluid tank |

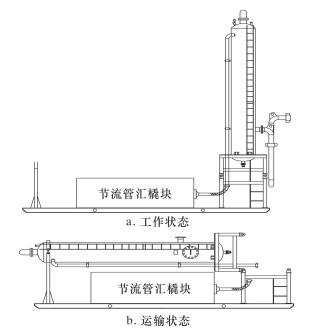

2.2 液气分离器和节流管汇的一体化设计

如图 4所示,液气分离器工作状态时为立式安装,运输状态时为卧式安装,以降低重心,罐体与支架采用铰接形式连接,节流管汇布置在液气分离器橇块上,这样的布置在运输时可减少1个运输单元。

|

| 图 4 液气分离器和节流管汇 Fig.4 States of liquid-gas separator and choke manifold |

2.3 钻井液分配器设计

如图 5所示,钻井液分配器为不规则六边形结构,有1个进口,4个出口,进口的φ304.8 mm由壬与钻井液回流管连接,出口为φ273.0 mm接口,其中3个接口分别与3台振动筛连接,1个接口通到振动筛罐沉砂仓。钻井液分配器内部带有围堰,井口返回钻井液先进入围堰内,再绕过围堰,这样避免了钻井液的冲击造成振动筛处理不及时导致跑浆。钻井液分配器底部带有排污管线,便于排污。

|

| 图 5 钻井液分配器 Fig.5 Drilling fluid distributor |

2.4 工艺流程优化设计

(1) 除气器供液泵、除砂泵与除泥泵并排布置,通过管线连接互为备用,任何一台泵都可以给除气器、除砂器和除泥器供液,提高了钻井液处理的可靠性。

(2) 为减少移运单元,不单独设药品罐,在吸入罐内分隔出1个药品仓,配好的药品储存在此隔仓内,根据钻井工艺要求加入到对应的钻井液仓内。

(3) 系统配套了4件磁铁吸附器,3台振动筛的进料箱各布置1件,钻井液槽内布置1件。对从井口返回的钻井液中的铁屑进行吸附,从而对后续净化设备起到保护作用。

(4) 系统配套了1套移动式钻井液输送系统,采用托橇式设计。2台离心泵分别采用电机和柴油机驱动,互为备用,保证了钻井液传输的可靠性。底座为自背橇式设计,在井场内可实现快速移动。

(5) 系统采用低速和高速离心机串联工作的设计方法,可以有效清除钻井液中2 μm以上的有害固相颗粒。在处理加重钻井液时,可除去钻井液中多余的胶体,控制钻井液黏度,回收重晶石。

2.5 系统零排放设计(1) 每个钻井液罐的每个隔仓都设有1处清砂出口,带φ304.8 mm蝶阀,罐外由φ325.0 mm零排放管线与每个罐的清砂口连通,汇集后在5#储备罐处设φ304.8 mm出口,统一收集,集中处理;在每个罐的零排放管线端头设φ60.0 mm清水接口,对零排放管线内部的沉砂进行冲洗,保证管内钻井液排放流畅。清砂门均采用LT型蝶阀,在罐面操作,操作简便,性能可靠。

(2) 从振动筛过滤出来的岩屑通过导板进入螺旋输送机,然后通过螺旋输送机输送到指定位置或指定容器内,保证岩屑不落地。

2.6 圆井钻井液回收优化设计如图 6所示,圆井里的钻井液采用2种回收方式:①高压管汇立管引出1路φ60.0 mm的射流管线,与圆井里的射流器连接,通过射流器将圆井内的钻井液排出,返回到固控系统; ②通过圆井内的立式离心泵把钻井液输送到钻井液分配器内,返回到固控系统。这2种回收方式互为备用,提高了作业安全系数。

|

| 图 6 圆井流程图 Fig.6 Cellar flowchart |

3 试验和应用情况 3.1 厂内试验情况

固控系统在厂内组装完成后,对系统内部各设备进行2 h的运转试验,对钻井液罐及罐间管线进行24 h清水密封试验,以保证单台设备性能和管线的安全可靠性。上述试验完成后,对固控系统模拟现场作业工况进行2 h的联合运转试验。试验结果表明:固控系统整体运行良好,达到了工艺流程设计要求;系统冗余性高,罐体无渗漏,设备运转噪声小,轴承发热量低。

3.2 现场应用情况截至目前,8 000 m超深井钻机固控系统已完成2口探井作业任务,均用于地质结构复杂地区。应用结果表明:钻机配套的固控系统在各种工况下均能正常工作,作业能力强,满足设计要求。

4 结论(1) 针对特殊8 000 m超深井钻机固控系统,提出了通过井身结构和常规钻机配置确定钻井液池有效容积的一种方法。该方法同时可用于其他非常规井身钻井液系统有效容积的确定。

(2) 钻井液罐罐体设计采用新型结构,外形尺寸紧凑,满足特殊地形条件运输和安装要求。采用圆弧形罐底设计便于清砂,减少钻井液堆积, 同时满足系统零排放要求。

(3) 优化了固控系统工艺流程,增加了系统的冗余性,在特殊和复杂井工况下固控系统能够满足工艺要求,进而保证钻井施工的可靠进行。

(4) 厂内试验和现场应用结果表明:该固控系统冗余性高,罐体无渗漏,设备运转噪声小,在各种工况下均能正常工作,作业能力强,满足设计要求。

| [1] | 王进全, 黄悦华, 龚慧娟, 等. 石油钻机[M]. 北京: 石油工业出版社, 2012 |

| [2] | 代红涛. 浅析深井钻井液技术[J]. 西部探矿工程, 2013, 25(2): 96–98. |

| [3] | 董怀荣, 李宗清, 李琴, 等. 钻井液固控系统技术现状与发展趋势[J]. 西部探矿工程, 2015, 27(11): 49–52. |

| [4] | 王进全, 王维旭. 国外钻机技术现状及我国的发展策略[J]. 石油机械, 2011, 39(6): 65–69. |

| [5] | 张晓东, 何石, 苟如意, 等. 超深井钻井液固控系统配套合理性探讨[J]. 石油钻采工艺, 2013, 35(6): 52–54. |

| [6] | 裴建忠. 钻井液固控系统优化配置研究[J]. 石油钻采工艺, 2012, 34(2): 23–28. |

| [7] | 朱再思, 周勇, 杜华章. CFD111/2海洋平台泥浆净化系统研制[J]. 石油机械, 2006, 34(6): 71–74. |

| [8] | 张虎山, 龚慧娟, 姚爱华, 等.一种泥浆罐: 201420532222.3[P].2015-10-13. |

| [9] | 许锦华, 陈龙, 柴占文, 等. 圆形罐钻井液固控系统的研制与应用[J]. 石油机械, 2009, 37(5): 41–42. |

| [10] | 许锦华, 柴占文, 刘维斌, 等. 圆形罐钻井液固控系统[J]. 石油科技论坛, 2012, 31(3): 58–59. |