0 引言

钻杆的主要缺陷形式可分为过量变形、断裂和表面伤3类。过量变形缺陷主要由工作应力超过材料的屈服极限所引起,如钻杆接头受载时螺纹部分的伸长和钻杆本体的弯曲扭转等;断裂主要有过载断裂、低应力脆断、氢脆、应力腐蚀、疲劳和腐蚀疲劳等,断裂在钻杆失效事故中所占比例较大,危害也较严重[1];表面伤包括裂纹、腐蚀坑、磨损和机械损伤等,也是导致钻杆失效的重要因素。

常规的钻杆检测方式有涡流检测[2]、超声波检测[3-4]和漏磁检测[5-6]3种。涡流检测只能检测表面和近表面缺陷[7];超声波检测对检测环境的要求较高,检测装置结构复杂,且检测过程中需施加耦合剂,不适合钻杆现场检测;漏磁检测装置结构相对简单,且对管体表面要求较少,是开展钻杆管体现场检测的首选方式[8-9]。鉴于此,基于漏磁检测原理,笔者研制了自爬式钻杆现场检测装置。该装置可以快速拆卸、搬运及组装,为钻井作业提供了有效的安全保障。

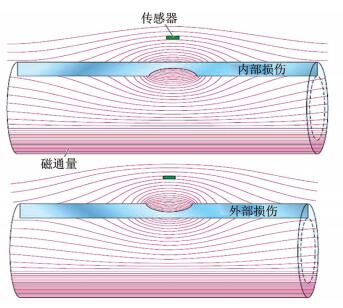

1 技术方案 1.1 检测原理自爬式钻杆现场检测装置采用漏磁检测方法,通过测量被测对象本体外的漏磁场,来测量被测对象内裂纹、孔洞、气孔及腐蚀坑等缺陷的几何形状和位置关系等。该技术既不需要清洁钻杆表面,也无需在传感器和管道之间使用任何类型耦合剂,很适合油田作业。

如图 1所示,当对被测体进行磁化时,若被测体中存在裂纹、孔洞和腐蚀坑等非连续性缺陷,则这些局部区域中的磁导降低、磁阻增加,磁路路径会改变,磁力线发生聚集或畸变,使磁化磁场中一小部分磁场从缺陷中泄漏出来,形成可检测的磁场信号。采用磁敏感元件随励磁器做同步运动并对缺陷区域进行扫描,可获得缺陷的电信号,对信号进行采样、调理、A/D转换和分析处理,就可对缺陷做定性分析和定量判断。

|

| 图 1 漏磁检测原理 Fig.1 Magnetic flux leakage testing principle |

1.2 系统组成

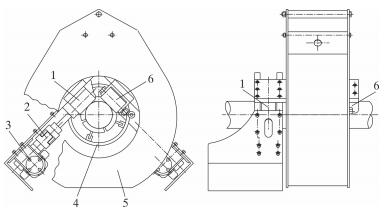

钻杆现场检测系统主要包括自爬式钻杆现场检测装置、钻杆支撑机构、可调电源总成、信号转换器、计算机及信号处理系统、空气压缩机、走线拉绳和支架等,其结构如图 2所示。

|

| 图 2 钻杆现场检测系统 Fig.2 On-site drill pipe testing system 1-钻杆支撑机构; 2-自爬式钻杆现场检测装置; 3-走线拉绳及支架; 4-计算机及信号处理系统; 5-信号转换器; 6-可调电源总成; 7-空气压缩机; 8-原钻杆支架。 |

1.3 检测流程

将自爬式钻杆现场检测装置放置在钻杆一端,合拢探头组件,探头组件上的探头紧贴环抱被测钻杆,并将线圈放置到位;钻杆支撑机构分别从两端移动到钻杆两端接箍处,将小车锁紧;按气缸上升开关,钻杆平稳举升霍耳元件至自爬式钻杆现场检测装置底部,越过原钻杆支撑架的高度位置并保持;随后启动自爬式钻杆现场检测装置对钻杆进行全面的无盲区检测,检测信号由信号线传送到信号转换器,计算机及信号处理系统经过分析并显示检测曲线。待检测探头到达钻杆的另一端加厚过渡区极限位置后停止,励磁线圈磁极换向,自爬式钻杆现场检测装置返回始发处完成对钻杆退磁。按气缸下降开关,钻杆支撑机构落下使钻杆落在原支撑架上,然后钻杆支撑机构向远离钻杆方向后退,直到离钻杆端部的距离足够取出自爬式检测装置时停止。关闭电源逐一取出自爬式钻杆现场检测装置,完成1根钻杆的检测。

2 自爬式钻杆现场检测装置 2.1 结构自爬式钻杆现场检测装置结构如图 3所示,主要包括爬行机构(由驱动轮、联轴器、直流调速电机和从动轮等组成)、检测探头体和励磁线圈3个部分。装置的中间部分为爬行机构和检测探头体,励磁线圈套放在爬行机构上,检测时依靠重力随爬行机构一起运动。

|

| 图 3 自爬式钻杆现场检测装置结构示意图 Fig.3 Structure diagram of self-climbing testing device 1-驱动轮;2-联轴器;3-直流调速电机;4-探头体;5-励磁线圈;6-从动轮。 |

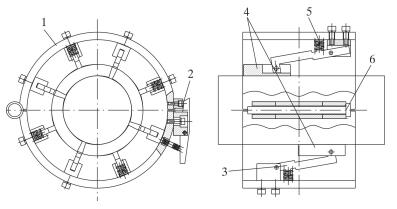

为保证检测装置行走平稳,爬行机构(见图 4)采用4个定位轮(2个驱动轮和2个从动轮)呈45°角定位,利用自重将装置坐在钻杆上;采用可换向直流调速电机通过联轴器连接并驱动2个驱动轮,以实现装置的速度可调及反向行走。探头体固定在安装驱动轮与从动轮的固定板上,随着整个机构在钻杆上爬行,探头对钻杆进行实时检测。

|

| 图 4 爬行机构结构示意图 Fig.4 Structure diagram of climbing mechanism |

2.2 检测探头

探头是检测信号拾取的关键部分,它与被测钻杆之间相对运动状态直接影响检测信号的真实性与准确性。如图 5所示,该检测装置中8个探头分2圈周向阵列布置,通过探头连杆连接在探头体上、下支撑外壳上。为使探头始终贴合被测钻杆表面,确保缺陷信号的准确拾取,探头与其上、下支撑外壳采用弹簧浮动连接。将上、下2部分探头组件再用铰链连接构成探头体,这样可使探头体的安装及拆卸变得更加简单、方便,检测时只需将抱合卡扣打开,将探头体抱合在钻杆上,再扣上卡扣即可,最后套放好励磁线圈就可以开始检测。

|

| 图 5 探头体结构示意图 Fig.5 Structure diagram of probe body |

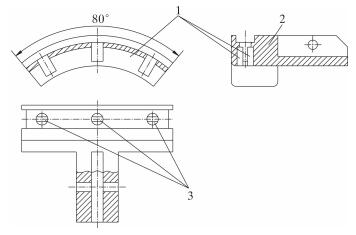

探头结构如图 6所示,它主要由磁传感器(霍耳元件)、聚磁及耐磨组件和不导磁基座构成。探头的弧长根据所检测钻杆直径确定,其圆周角为80°,8个探头抱合钻杆后,圆周面上探头检测面的覆盖圆周角将远大于360°,这样才不会漏检。

|

| 图 6 探头结构示意图 Fig.6 Structure diagram of probe 1-聚磁及耐磨组件;2-基座;3-霍耳元件。 |

2.3 主要技术参数

被测钻杆直径:60.3 mm(2

根据SY/T 6697-2007中关于钻杆无损检测试样制作的相关规定,在外径73.0 mm(2 7/8

将励磁电流调整为1.5、2.0、2.5、3.0、3.5、4.0、4.5和5.0 A对上述缺陷进行重复检测,并在更改励磁电流方向后进行同样的检测,部分检测结果如图 7所示。

|

| 图 7 典型检测结果 Fig.7 Typical test results 注:图中纵坐标1~8分别为8个探头内霍耳元件的输出电压(3.0~3.5 V);横坐标1~10表示探头检测掠过的长度等分为10份,mm。 |

从图 7a可见, 第4通道正对深度6.0 mm的盲孔,4个盲孔(直径分别为3.0、2.5、2.0和1.5 mm)都比较容易识别;第1通道正对深度4.5 mm的盲孔,4个盲孔也比较容易识别;第2通道正对深度3.0 mm的盲孔,其中直径3.0 mm的盲孔容易识别,直径2.5和2.0 mm的盲孔不太明显,但可识别;第3通道正对深度1.5 mm的盲孔,只有直径3 mm的盲孔可识别,其他3个盲孔基本没有反应;对于宽0.5 mm、深1.0 mm以上的横向槽,在探头正对的情况下缺陷都比较容易识别。从图 7b可见,励磁电流3.5 A比5.0 A时的非缺陷位置起伏幅度减小,但缺陷的可识别情况基本类似。从图 7c可见,励磁电流1.5 A时非缺陷位置的起伏幅度很小,缺陷的可识别性也随之变差,只有较大缺陷可以识别,小缺陷均无法识别。

3.2 系统特点(1) 全中文操作界面,检测波形显示直观,针对可能出现缺陷的区域,软件将自动标记提示。

(2) 检测软件可根据钻杆料场编号和检测日期自动管理检测数据,检测结果自动保存,自动生成日报、月报和年报等常用报表。

4 结束语针对现有钻杆检测装置存在的不足,笔者研制了自爬式钻杆现场检测装置。该装置基于漏磁检测原理,通过霍耳元件拾取钻杆本体外的漏磁场信号,然后通过信号转换器和信号处理系统对采集的缺陷信号进行采样、调理、A/D转换和分析处理,以此来测量和评价钻杆内部的腐蚀坑、裂纹及偏磨等缺陷,进而达到对钻杆缺陷进行定位和判断的目的。检测结果表明:当励磁电流达到3.5 A时,该装置可准确识别钻杆各类缺陷,且性能稳定可靠。该装置给管子站和井场现场堆放的钻杆提供了一种方便的检测手段,为钻杆的重复利用提供了技术保障。

| [1] | 李鹤林, 冯耀荣. 石油钻柱失效分析及预防措施[J]. 石油机械, 1990, 18(8): 38–44. |

| [2] | 余付平, 朱荣新, 王韫江, 等. 脉冲涡流检测技术的研究进展和展望[J]. 无损检测, 2008, 30(11): 842–846. |

| [3] | 巨西民, 莫润阳. 石油钻杆内壁体积型腐蚀缺陷的超声检测[J]. 无损检测, 2000, 22(4): 165–167. |

| [4] | 冉启芳. 无损检测方法的分类及其特征简介[J]. 无损检测, 1999, 21(2): 75–80. |

| [5] | 姚欢, 高惠临, 巨西民, 等. 便携式漏磁检测系统钻杆管体检测技术研究[J]. 焊管, 2011, 34(12): 32–35. |

| [6] | 林俊明. 漏磁检测技术及发展现状研究[J]. 无损探伤, 2006, 30(1): 1–5. |

| [7] | 周正干, 黄凤英, 于芳芳. 电磁超声和涡流组合检测方法[J]. 无损检测, 2009, 31(9): 706–710. |

| [8] | 张艳波, 朱云波. 钻杆管体现场漏磁检测技术研究与应用[J]. 无损探伤, 2015, 39(4): 18–21. |

| [9] | 孙燕华.便携式钻杆漏磁检测装置[D].武汉:华中科技大学, 2006. |