0 引言

常规随钻扩眼工艺由于工具结构的限制,只能进行井眼简单扩大作业,功能单一,效率较低。国外很多公司研制出多种井下专用工具[1-5]:一体式双芯扩眼钻头(Varel公司)、两体式双芯扩眼钻头(Baker公司)、可动翼式扩眼工具(Smith公司)和滑块式扩眼工具(Smith公司)。国内辽河油田和胜利油田在跟踪仿制的基础上也相继研发出了双芯钻头扩眼工具、偏心式扩眼工具、RU随钻扩眼工具、Rhimo reamer扩眼工具、Ander reamer扩眼工具和ZK6-12同步扩眼工具。其使用方法是根据要求安装在钻具组合中,利用钻压或液压控制扩眼器的伸出或缩回,常规随钻扩眼工具都能满足扩大井眼直径的基本要求,只是控制原理不同,但在现场主要应用在缩径井段,使用范围很小。

上述随钻扩眼工具存在以下不足:①在扩眼过程中,钻具组合稳定性较差,影响工具的可靠性;②减小领眼钻头破岩扭矩,影响随钻扩眼的钻进效率;③扩眼工具结构相对复杂,加工及控制精度要求较高[6-7]。鉴于此,提出了一种双动力随钻扩眼方法,即扩眼钻头与领眼钻头分别由2个动力源驱动,同时缩小扩眼钻头与领眼钻头的间距,这样既能提高扩眼作业的效率,又能提高设计井眼的钻井速度。由于扩眼钻头与领眼钻头独立旋转破岩,所以必须针对2个钻头转速比、高度差和直径比等参数的影响规律进行研究,而有限元数值模拟法能够快速分析参数变化规律,这对工具结构优化设计、钻井参数优选、缩短研发周期和降低研制成本等具有重要意义。

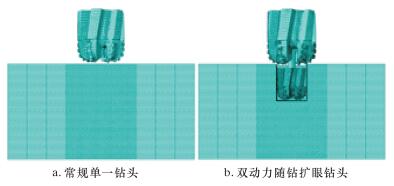

1 有限元模型的建立分别建立单一钻头和双动力随钻扩眼钻头与地层的三维有限元模型[8-12],根据岩石力学理论,研究分析双动力随钻扩眼工具的提速特性。

1.1 几何模型与材料模型为提高计算效率,做以下基本假设:①将钻头设为刚体;②忽略岩石失效后对后续钻进的影响;③考虑钻井液压力但不考虑钻井液射流作用对破岩的影响;④岩石模型周围及底部属于井眼远场。

1.2 网格划分釆用Drucker-Prager准则和塑性失效准则,岩石采用带沙漏控制的8节点一阶减缩积分单元(C3D8R),钻头采用R3D4单元,细化被切削岩石网格,粗化远离区网格(见图 1)。切削齿与岩石为高度非线性动态侵蚀接触,在接触界面之间伴随着相互挤压和相互运动。根据切削齿压入岩石的特性,将钻头表面设为接触面,岩石设为接触目标体,接触属性采用面与面接触。

|

| 图 1 网格划分 Fig.1 Meshing |

1.3 边界条件

不限制钻头自由度, 对钻头施加轴向钻压与转速,对岩石施加围压,岩石上表面与钻头区施加静液柱压力,其余区域及下表面施加上覆岩层压力。

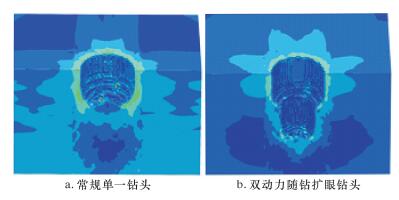

2 破岩特性模拟采用25 s显式动态分析可得井底岩石应力云图(见图 2)。在钻头旋转切削作用下,井眼内岩石发生塑性变形,且完全失效,损伤因子D=1,岩石单元剥落;井眼周围岩石发生塑性变形,但未完全失效,因此没有剥落;井眼远端岩石处于弹性阶段,未出现塑性变形。

|

| 图 2 井底岩石应力云图 Fig.2 Stress nephogram of bottom rock |

2.1 提速机理分析

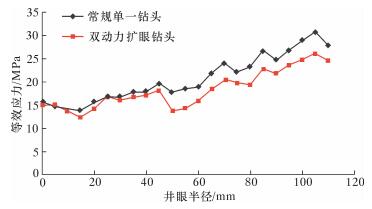

设钻压50 kN,转盘转速60 r/min,领眼钻头转速100 r/min,扩眼钻头直径与常规单一钻头直径均为216 mm,领眼钻头直径175 mm,分析双动力随钻扩眼工艺对井底岩石内应力的影响,如图 3所示。

|

| 图 3 井底岩石等效应力 Fig.3 Equivalent stress of bottom rock |

双动力随钻扩眼工艺对井底岩石的内应力具有显著的卸载作用,能够使岩石更快发生失效破碎。从图 3可以看出,井壁存在明显卸载效应,等效应力先迅速减小,然后随半径增大而增大。由于井底岩石等效应力减小,有利于减小切削力和破碎功,双动力随钻扩眼井底岩石总等效应力是常规扩眼工艺的88.5%,提速潜力较大。

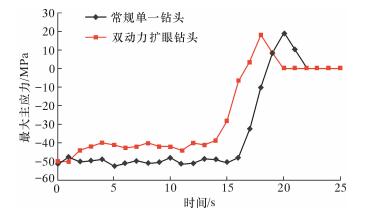

图 4是井底剥落岩石内的最大主应力随时间变化曲线。从图可见,双动力随钻扩眼井底岩石比常规先失效脱落。这是因为双动力随钻扩眼工艺中领眼钻头钻进时,岩石损伤失效,岩石内压应力减小,然后在围压与液柱压力作用下达到平衡,地层应力得到释放,降低了双动力随钻扩眼钻头破碎剩余岩石的难度。

|

| 图 4 井底岩石失效最大主应力 Fig.4 Maximum principal stress of bottom rock failure |

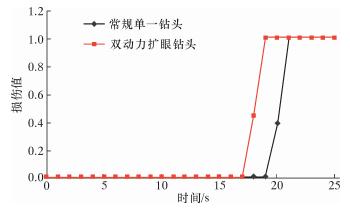

岩石未损伤时,损伤值为0,完全损伤时,损伤值为1。井底岩石损失程度见图 5。从图可以看出,双动力随钻扩眼工艺使得井底岩石发生损伤失效更早且演化时间更短。

|

| 图 5 井底岩石损伤程度 Fig.5 Damage degree of bottom rock |

2.2 参数对钻速影响规律分析

钻压、转速和工具结构尺寸等是重要的钻井参数,也是可调控参数。研究钻井参数对双动力随钻扩眼钻井提速和振动强度[13-14]的影响规律,对于钻井参数优选和工具结构优化具有重要的指导意义。

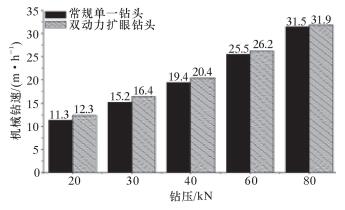

2.2.1 钻压钻压对钻速的影响规律如图 6所示。从图可见,随着钻压增加,双动力随钻扩眼机械钻速逐渐减小,说明双动力随钻扩眼工艺不适合使用较高钻压,这也符合常规PDC钻头适用于低钻压的规律。

|

| 图 6 钻压对钻速影响规律 Fig.6 Effect of bit weight on ROP |

2.2.2 转速

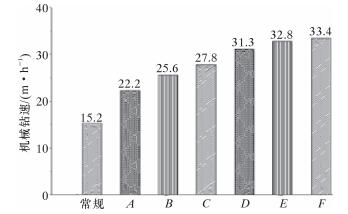

设双动力随钻扩眼工具的扩眼钻头转速50 r/min,领眼钻头转速为A=60 r/min、B=90 r/min、C=120 r/min、D=150 r/min、E=180 r/min、F=210 r/min,常规单一钻头转速50 r/min,其他参数不变,钻头转速对机械钻速的影响规律如图 7所示。

|

| 图 7 钻头转速对机械钻速影响规律 Fig.7 Influencing pattern of bit speed on ROP |

从图 7可见,双动力随钻扩眼的机械钻速随领眼钻头转速的增加而增加,比常规单一钻头提速46.1%~120.0%,但当领眼钻头转速高于180 r/min时,提速效果逐渐变弱。

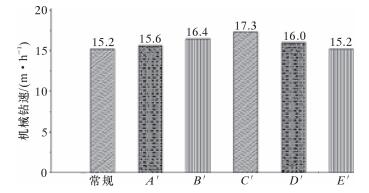

2.2.3 高度差设双动力随钻扩眼工具的扩眼钻头与领眼钻头的高度差分别为:A'=75 mm、B'=100 mm、C'=125 mm、D'=150 mm、E'=200 mm,其他参数不变,则高度差对机械钻速的影响规律如图 8所示。

|

| 图 8 高度差对机械钻速的影响规律 Fig.8 Influencing pattern of height difference on ROP |

从图 8可见,双动力随钻扩眼的机械钻速随高度差的增加先增大后减小,当高度差为125 mm时,双动力随钻扩眼钻头比常规单一钻头具有更好的提速效果。

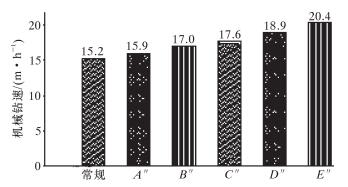

2.2.4 直径比设双动力随钻扩眼工具的扩眼钻头与领眼钻头的直径比为:A"=0.4、B"=0.5、C"=0.6、D"=0.7、E"=0.8,其他参数不变,则直径比对机械钻速的影响规律如图 9所示。

|

| 图 9 直径比对机械钻速影响规律 Fig.9 Influencing pattern of diameter ratio on ROP |

从图 9可见,双动力随钻扩眼的机械钻速随钻头直径比的增大而增大,当直径比为0.8时,双动力随钻扩眼钻头比常规单一钻头提速效果明显。

综上所述可知,当各项参数最优时,双动力随钻扩眼技术在提高井眼钻速[15-16]方面比常规单一钻头具有显著优势,这也为专用井下工具结构的优化设计和配套钻头型号的优选提供了重要依据。

3 结论与建议(1) 在分析国内外现有随钻扩眼技术及配套装置的基础上,提出了一种新型双动力随钻扩眼方法,该方法能够弥补常规单一钻头的不足,进一步提高井眼的机械钻速。

(2) 采用有限元数值模拟方法,对双动力随钻扩眼钻头的破岩机理及钻井参数影响规律进行分析。分析结果表明:双动力随钻扩眼工艺具有明显的井底岩石应力卸载效应,能在更短时间内使岩石达到损伤破坏;双动力随钻扩眼机械钻速随钻压增加逐渐减小,随领眼钻头转速的增加而增大,随高度差的增加先增大后减小,随钻头直径比的增大而增大,比常规单一钻头更能大幅减小横向振动,保持钻头稳定。

(3) 建议根据数值模拟结果,考虑现场实钻工况,进一步开展双动力随钻扩眼装置样机的研制,并进行现场井下试验。

| [1] | 马汝涛, 纪友哲, 王辉. 油气钻井扩眼工具研究现状及发展趋势[J]. 石油机械, 2010, 38(8): 8–12. |

| [2] | 马清明, 王瑞和. 随钻扩眼工具及技术研究[J]. 天然气工业, 2006, 26(3): 71–74. |

| [3] | 马清明, 王瑞和. 随钻扩眼工具与岩石摩擦接触的数值模拟研究[J]. 机械科学与技术, 2006, 25(8): 909–912. |

| [5] | 王辉, 谢威. 扩张式随钻扩眼工具技术发展综述[J]. 科技资讯, 2013, 12(36): 79–80. |

| [6] | 孙伟佳, 付建红, 周伟, 等. 深井随钻扩眼钻柱动力学分析及钻井参数优选[J]. 西部探矿工程, 2015, 27(2): 20–23. |

| [7] | 宋颐, 夏宏南, 徐超, 等. 随钻扩眼工具的研究与优化[J]. 装备制造技术, 2012(8): 282–284. |

| [8] | 洪嘉振. 计算多体系统动力学[M]. 北京: 高等教育出版社, 1999 |

| [9] | 刘锦阳, 洪嘉振. 计算碰撞力的方法[J]. 上海交通大学学报, 1999, 33(6): 727–730. |

| [10] | BRETT J F, WARREN T M, BEHR S M.Bit whirl: A new theory of PDC bit failure[ R]. SPE 19571, 1990. |

| [11] | 习俊通, 梅雪松, 吴序堂. 面向对象的接触问题的有限元分析[J]. 机械强度, 1999, 21(1): 39–41. |

| [12] | 陈万吉, 胡志强. 三维摩擦接触问题算法精度和收敛性研究[J]. 大连理工大学学报, 2003, 43(5): 541–547. |

| [13] | 付建红, 向幸运, 孙伟佳, 等. 塔河油田同心随钻扩眼钻柱动力学研究[J]. 科学技术与工程, 2015, 15(31): 184–187. |

| [14] | 况雨春, 马德坤, 刘清友, 等. 钻头-钻头-岩石系统动态行为仿真[J]. 石油学报, 2001, 22(3): 81–85. |

| [15] | MEYER-HEYE B, RECKMANN H, OSTERMEYER G. Weight distribution inreaming while drilling BHAs[R].SPE 127094, 2010. |

| [16] | MILLER G, CHILDERS R. Innovative concentric reamer enhances deepwater drilling operations.SPE 84247, 2003. |