2. 中海油田服务股份有限公司 ;

3. 中石油煤层气有限责任公司韩城分公司

2. China oilfield services Limited ;

3. Hancheng Branch of PetroChina Coalbed Methane Company Limited

0 引言

在多级分段压裂施工、油井完井投产及修井作业过程中,由于工具的可靠性失效等原因,常发生漏失问题,造成储层污染,鉴于此,研制了高压防漏失阀[1-3]。

防漏失阀的应用可以有效地解决液体的漏失问题,提高压裂施工的安全性,减轻对储层的污染,从而实现安全、高效生产。防漏失阀对于提高油气藏的开采产量和油气质量,实现油气藏的经济性开采起到了至关重要的作用[4-6]。

受井筒空间的限制,防漏失阀采用球阀密封形式。阀球是防漏失阀的关键部件,其与阀座之间的密封性能直接影响整个防漏失阀的性能,因此对所设计的阀球密封性能进行研究[7-8]。

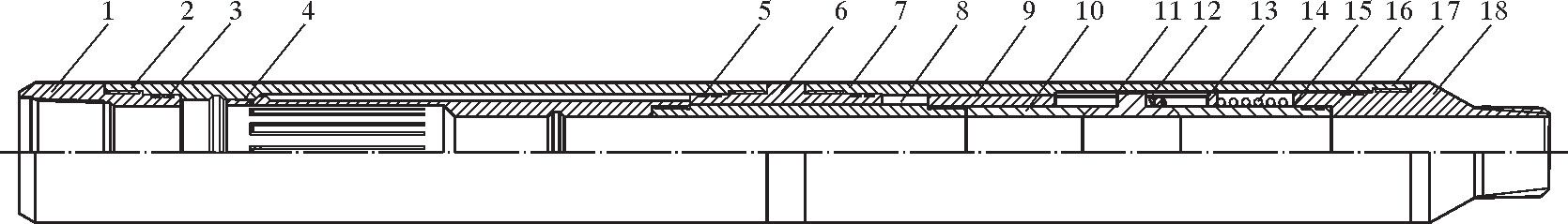

1 结构设计高压防漏失阀结构如图 1所示,主要由定位机构、换向开关和阀球密封机构等组成。其主要性能指标:最大外径148 mm,最小内径76 mm,长1 600 mm,整体耐压70 MPa,阀球密封压力15 MPa。

|

| 图 1 高压防漏失阀结构示意图 Fig.1 Structural schematic of high pressure fluid-loss isolation valve 1—上接头;2—定位外筒;3、5、16、17—O形密封圈;4—定位开关;6—连接外筒;7—阀球外筒;8—延长筒;9—阀球开关;10—上球座;11—阀球;12—开关销;13—弹簧挡块;14—支撑弹簧;15—下球座;18—下接头。 |

高压防漏失阀连接在悬挂封隔器下方,可以控制油流通道开关,主要有开启和关闭2个状态。

开启状态:下入开关工具,开关工具向下推动定位开关,并将其从定位外筒上打开;定位开关经过延长筒来推动阀球开关向下运动,阀球开关通过开关销来推动阀球旋转;当定位开关的定位凸起下行到定位外筒的下定位槽上时,阀球转过90°,阀球通孔轴线与油流通道一致,油流通道开启。

关闭状态:上提开关工具,当开关工具经过定位开关时将其从下定位槽中打开,带动其向上运动;定位开关经过延长筒来推动阀球开关向上运动,阀球开关通过安装在其上面的开关销来推动阀球旋转;当定位开关的定位凸起上行到定位外筒的上定位槽上时,阀球转过90°,阀球通孔轴线与油流通道成90°,阀球与阀球座实现密封,关闭油流通道。

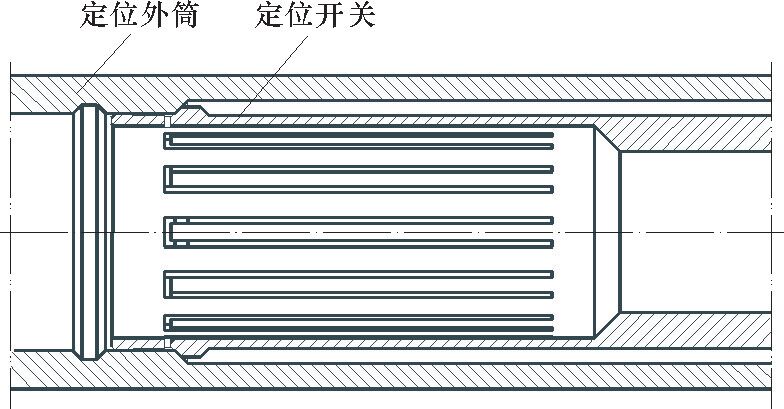

1.1 定位机构定位机构(见图 2)用于定位换向开关,保证阀球处于完全打开或关闭状态时,不会因液流和重力等导致换向开关运动,改变阀球开关状态。它主要由定位外筒和定位开关组成,在定位外筒上设计有定位槽,在定位开关上设计有分瓣爪和用于定位防漏失阀开关工具的卡槽。当阀球处于开启或关闭状态时,分瓣爪的凸台正好卡在定位外筒的定位槽上,从而锁定阀球,使其开启或关闭。当需要推动阀球工作时,下入的开关工具凸台进入定位开关的卡槽内。当开关力增加到分瓣爪的启动力时,定位开关的分瓣爪凸台从定位外筒的定位槽起出,解除阀球的状态锁定。

|

| 图 2 定位机构 Fig.2 Positioning mechanism |

1.2 换向机构

换向机构(见图 3)用于旋转、打开或关闭阀球,主要由换向开关和开关销组成。开关销一端安装在换向开关的开关槽内,与换向开关相对固定。阀球的一侧上、下各开有1个换向槽,开关销的另一端安装在阀球的换向槽内,并可以在换向槽内相对移动。当需要对阀球进行开关操作时,开关工具的作用力通过延长筒从定位开关传递到换向开关上,换向开关上移或下移带动开关销在阀球的换向槽内向上或向下移动,转动阀球,实现其开关动作。换向开关的开关臂在阀球旋转轴线上对称分布,以保证阀球沿着通道轴法线转动。

|

| 图 3 换向机构 Fig.3 Reversing mechanism |

1.3 阀球密封机构

阀球密封机构(见图 4)起主要密封作用。由于防漏失阀主要用于油田压裂施工、完井作业与修井作业,其主要流体介质带有一定的腐蚀性,所以阀球和阀座采用12Cr13材料。为了提高阀球密封性能,在固定上球座的同时,对下球座一端增加1个预紧弹簧,为阀球与阀座之间提供1个密封面预紧力。

|

| 图 4 阀球密封机构 Fig.4 Valve ball sealing mechanism |

2 密封性能分析

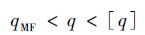

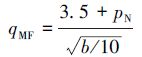

对于球型阀门阀球的密封性能合格指标为[9]:

(1)

(1) 式中:qMF为密封面必需比压,MPa;q为密封面计算比压,MPa;[q]为密封面许用比压,MPa。

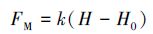

由合金钢作为密封材料的阀球组密封机构,其密封面必需比压的经验公式为:

(2)

(2) 式中:pN为公称压力,MPa;b为密封面宽度,mm。

因此,若要分析阀球组的密封性能,则需要求得密封面计算比压,而密封面计算比压主要由阀球与阀座之间密封面上的总作用力产生。密封面上的总作用力包括阀球关闭时流体介质作用力和密封面上的密封力,其计算式为:

(3)

(3) 式中:FZ为密封面总作用力,N;FM为密封面上的密封力,N;FJ为密封面流体介质作用力,N。

密封面上的作用力由弹簧预紧力提供,于是有:

(4)

(4) 式中:k为弹簧刚度,N/mm;H为弹簧工作长度,mm;H0为弹簧自由长度,mm。

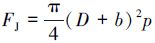

流体介质对密封面产生的作用力为:

(5)

(5) 式中:D为密封面内径,mm;p为流体介质压力,MPa。

将上述公式整理可得密封面计算比压为:

(6)

(6) 高压防漏失阀的密封面内径D=76 mm,密封面宽度b=11 mm,弹簧自由长度H0=200 mm,工作长度H=100 mm,弹簧刚度k=108 N/mm,阀球关闭时密封承压p=15 MPa,公称压力pN=16 MPa。

由式(2)和式(6)可以计算出密封面计算比压q=33.3 MPa,密封面必需比压qMF=18.6 MPa。由不锈钢12Cr13材料加工而成的密封组件,其密封面有滑动摩擦的许用比压为[q]=45 MPa。通过比较密封面压力可以得出qMF<q<[q],满足式(1)的密封性能指标,因此该结构的阀球与阀座密封性能合格。

3 室内试验根据石油装备相关试验标准,对防漏失阀整体承压和阀球关闭时阀球密封压力进行试验。

3.1 试验设备及方案试验设备有高压试压泵、压力表(量程0~100 MPa,精度2.5级)、截止阀(耐压100 MPa)和高压连接管线等。试验方案如图 5所示。将压力表和截止阀按照试验方案的连接顺序通过高压管线与防漏失阀的上、下接头分别连接,此时防漏失阀阀球处于打开状态。

|

| 图 5 试验方案 Fig.5 Test program |

3.2 试验步骤及结果

(1) 按试验流程,将高压加压泵连入试验管线,对阀体加压,在10 MPa时稳压15 min,检验防漏失阀各密封圈是否完好,若压力不稳,则查明原因。

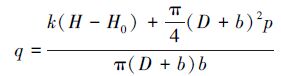

(2) 稳压合格后,对阀体继续加压,分别在20、30、40、50、60和70 MPa压力下稳压,每个压力台阶各稳压15 min,试验结果如图 6所示。

|

| 图 6 主体承压曲线 Fig.6 Body pressure bearing curve |

(3) 整体耐压合格后,泄掉压力,将防漏失阀与试验设备拆开,并用开关工具将防漏失阀阀球关闭,随后再将防漏失阀与试验设备及仪器连接。

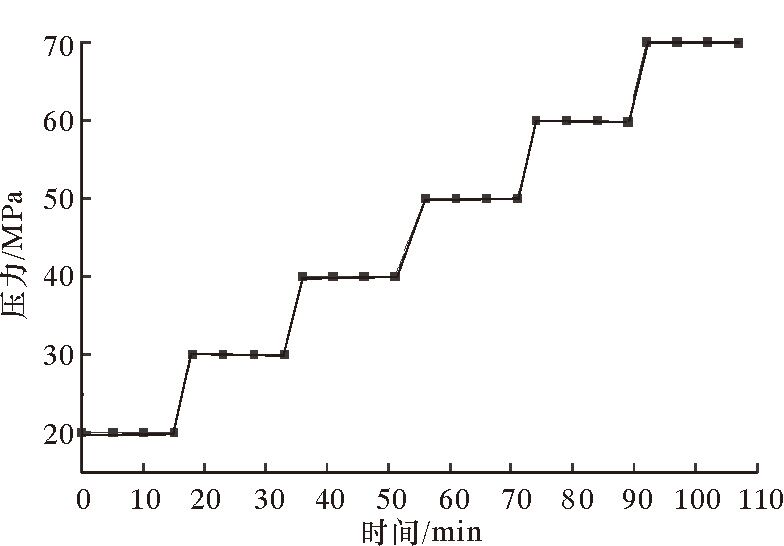

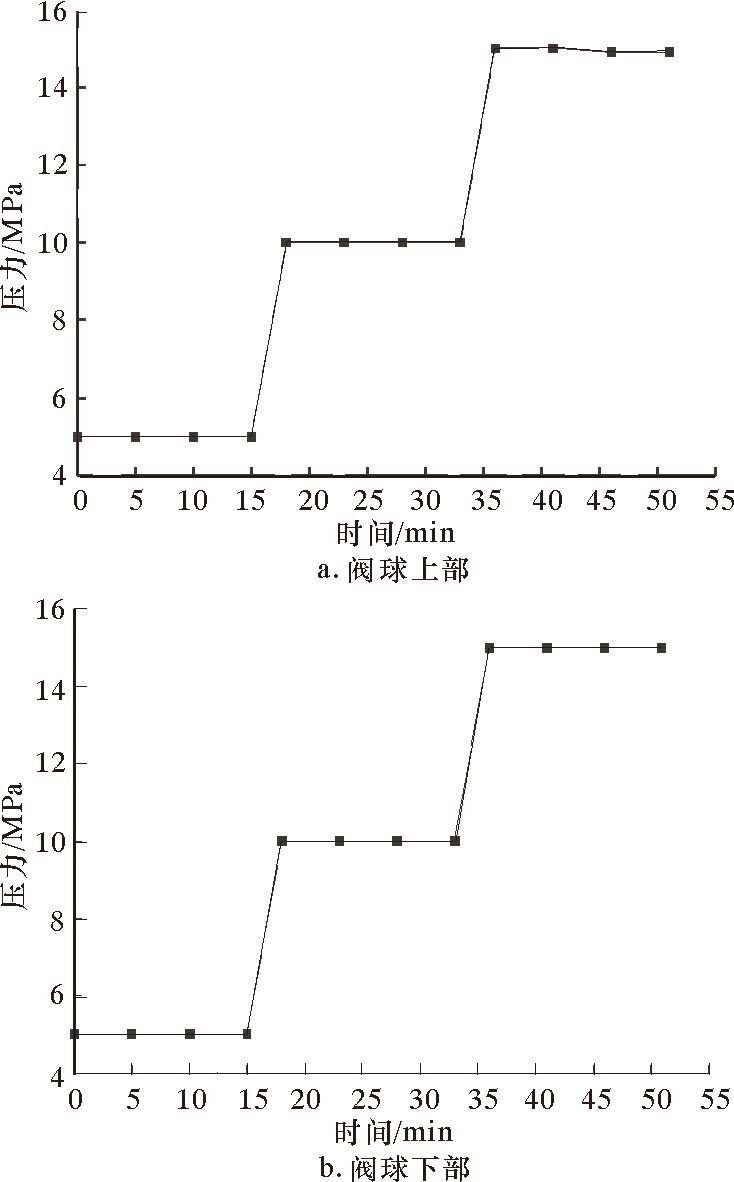

(4) 对防漏失阀阀球上部和下部密封压力进行试验,分别在5、10和15 MPa压力下稳压,每个压力台阶各稳压15 min,试验结果如图 7所示。

|

| 图 7 阀球密封压力曲线 Fig.7 Valve ball sealing pressure curve |

由图 6可知,防漏失阀在60和70 MPa压力下有0.2 MPa的轻微波动,压降小于1%,符合试验标准,其最高承压能力达到70 MPa。由图 7a可知,从阀球上部密封加压力,在5和10 MPa压力下分别稳压15 min,无压降;在15 MPa稳压过程中,压力下降0.1 MPa,压降小于1%,符合压力试验标准,密封性能良好。由图 7b可知,从阀球下部密封加压力,在5、10和15 MPa压力下分别稳压15 min,无压降,稳压成功。因此,高压防漏失阀整体耐压达到70 MPa,阀球密封达到15 MPa承压标准,符合设计性能要求。

4 结束语在多级分段压裂施工、油井完井投产及修井作业过程中,由于工具的可靠性失效等原因,常常发生漏失问题,造成储层污染。鉴于此,笔者研制了高压防漏失阀。介绍了高压防漏失阀的结构组成,并对其阀球的密封性能进行分析,结果表明阀球的密封性能合格。根据石油装备相关试验标准,对高压防漏失阀整体耐压和阀球关闭时的密封压力进行试验。试验结果表明:高压防漏失阀耐压为70 MPa,阀球密封压力为15 MPa,达到了设计的性能指标。研究结果可为进一步分析该种防漏失阀的性能和合理设计新型防漏失阀提供理论依据。

| [1] | 廖前华, 郭美华, 巩永刚, 等. 一种机械式防漏失阀在水平井裸眼砾石充填中的应用——以渤中34-1油田为例[J]. 化学工程与装备, 2011 (4) : 63–64 . |

| [2] | 殷桂琴, 陈宝春, 李川, 等. 水平井不动管柱多级水力喷砂分段压裂技术[J]. 石油机械, 2014, 42 (7) : 73–76 . |

| [3] | 张恒, 刘洋, 李强, 等. 水平井裸眼分段压裂完井技术在苏里格气田的应用[J]. 石油钻采技术, 2011, 39 (4) : 77–80 . |

| [4] | 周思宏, 王向东, 王辉, 等. 负压射孔与防漏失一体化工艺在海上油田的应用[J]. 石油机械, 2014, 42 (4) : 49–52 . |

| [5] | 秦豫海. 井下双向流动阀防漏失技术在埕岛油田的应用[J]. 海洋石油, 2008, 28 (3) : 78–80 . |

| [6] | 李贵川, 杨进. 渤海自营油田油井作业储层保护机械措施研究与应用[J]. 中国海上油气, 2012, 24 (1) : 51–54 . |

| [7] | 雷吉平, 鄂加强, 陈健美, 等. 新型双向硬密封旋球阀密封性能的有限元分析[J]. 中南大学学报(自然科学版), 2012, 43 (4) : 1345–1350 . |

| [8] | 高泽普, 张成旺, 史红军. 不锈钢球阀密封结构探讨[J]. 机床与液压, 2004 (10) : 195–196 . |

| [9] | 陆培文. 实用阀门设计手册[M].3版. 北京: 机械工业出版社, 2012 |