0 引 言

随着石油勘探开发力度的不断加大,对钻机的机械化和自动化作业水平提出了更高要求。动力猫道作为现代钻机的主要配套设备,主要用于地面管子堆场区与钻台区之间的管柱输送作业[1]。2015年,宝鸡石油机械有限责任公司与大庆钻探工程有限公司合作,研发了DM3/3.3-J液缸举升式动力猫道。该动力猫道能完全替代人力辅助常规猫道、坡道及风动绞车的管柱输送作业,实现了单根管柱在地面管子堆场区与钻台区之间的机械化双向输送,解决了常规管柱输送效率低、操作人员劳动强度大、设备及人员安全性差等问题。

1 技术分析陆地钻机钻井作业中管柱处理作业主要包括管柱在管子堆场与钻台间的运移及放置、在钻台上接卸立根、起下钻时的钻柱上卸扣、井架内立根来回移送及排放等操作[2-4]。动力猫道的作用是将地面管子堆场区的管柱以单根的形式输送至钻台面小鼠洞(井口)位置,或反向操作[5]。按其结构形式大体分为3种:钢丝绳拉升式动力猫道[6]、水平运移式动力猫道和液缸举升式动力猫道。按照各类型动力猫道的结构特点,钢丝绳拉升式动力猫道主要配套于陆地深井及超深井高钻台钻机,水平移运式动力猫道主要配套于各类海洋平台钻机,液缸举升式动力猫道主要应用于陆地小型低钻台钻机。

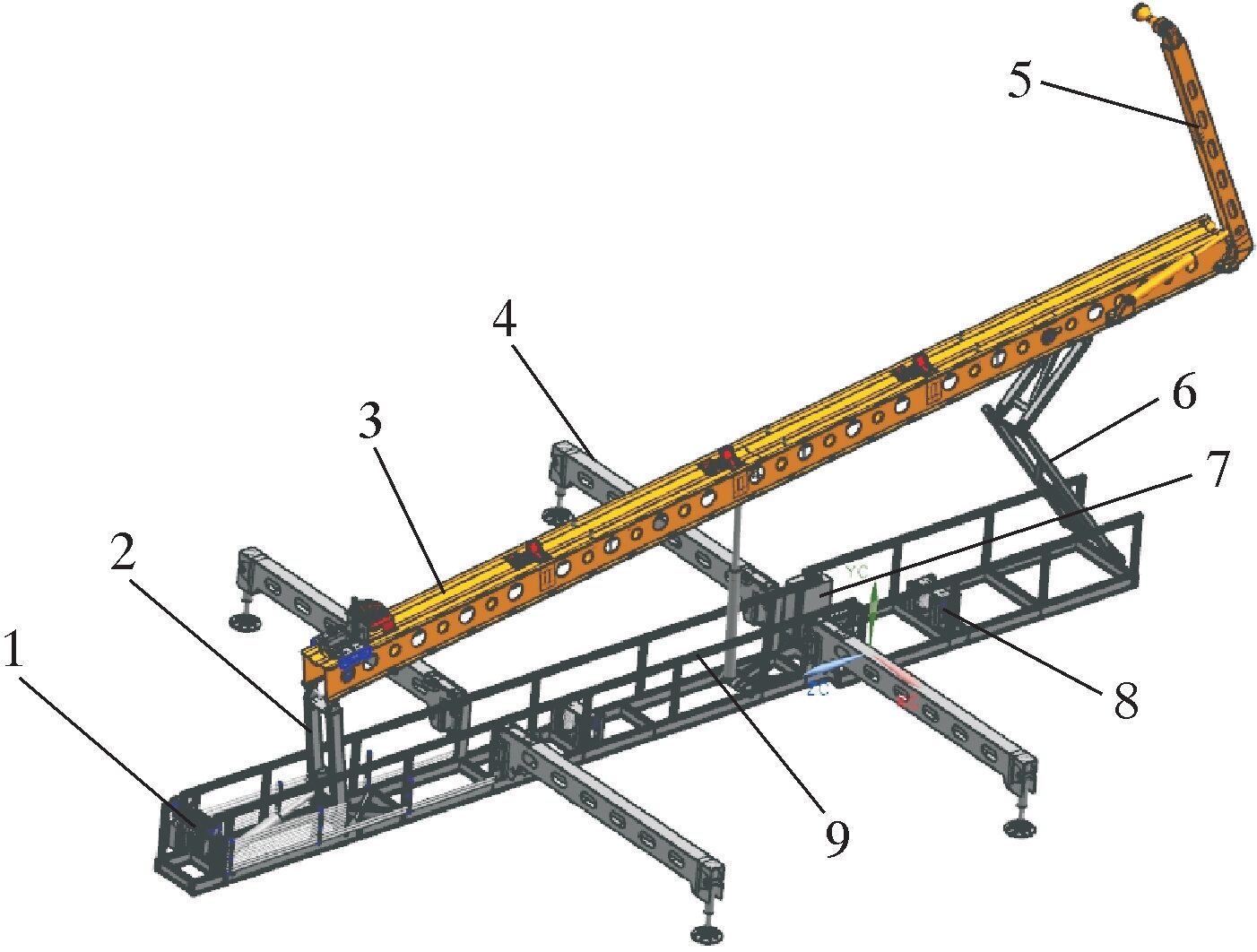

1.1 总体结构DM3/3.3-J液缸举升式动力猫道主要包括猫道基座、后举升臂、输送臂、前举升缸、液压排管架、扶正缓冲臂、稳定臂、液控系统及电控系统,结构如图 1所示。

|

| 图 1 液缸举升式动力猫道结构图 Fig.1 Structural diagram of hydraulic cylinder lifting power catwalk 1—猫道基座;2—后举升臂;3—输送臂;4—液压排管架;5—扶正缓冲臂;6—稳定臂;7—液压系统;8—电控系统;9—前举升缸。 |

1.2 工作原理

该动力猫道通过电液联合控制的方式实现单根管柱在地面管子堆场与钻台面间的机械化双向输送。现以单根管柱由地面管子堆场到钻台面之间的单向输送为例,其实现过程分解为以下4个步骤:

(1) 单层多根管柱排放在任意一侧的1组液压排管架上,通过本地控制台或远程控制台控制液压排管架端部液缸上升,使液压排管架上平面向输送臂侧倾斜,待单层多根管柱滚动至拨叉机构挡销处停止,再通过控制拨杆机构翘板[7]将多根管柱分离为单根管柱滚动至输送臂V形槽中。控制输送臂两侧安全防坠落机构伸出,操作推移机构向前运动并顶住管柱后端。

(2) 操作前举升缸、后举升臂以及稳定臂联合举升,将输送臂整体举升至高于钻台面后保持状态;再通过控制位于输送臂后端的推移机构推动管柱沿着V形槽前行,直至管柱前端抵达小鼠洞或井口位置停止。

(3) 顶驱吊卡/风动绞车下行扣合管柱前端接头后,操作钻机顶驱吊卡/风动绞车拉动管柱前端并上提,管柱下端将沿着V形槽向前滑行,当管柱下端即将脱离输送臂V形槽靠近井口端时,操作扶正缓冲臂翻转到工作位置,配合顶驱吊卡/风动绞车将单根管柱扶正至与井口垂直状态。

(4) 操作以上执行机构按逆向顺序复位,进行下一根管柱的循环输送作业。

反之,可将钻台面上与井口垂直的单根管柱输送至地面管子堆场区液压排管架上。

1.3 主要技术参数适应钻台高度:3.33~3.60m;

输送最大管柱长度:13.72m;

输送最大管柱直径:339.73mm(13 3/8 in);

输送最大管柱质量:3 000 kg;

工作循环周期:约60 s。

2 动力猫道设计液缸举升式动力猫道从满足小型陆地钻机管子堆场至钻台面之间管柱的机械化输送的工作需要出发,以机械结构为执行主体,以自动化远程控制为方向,在充分参考国内外同类产品实际应用的基础上进行结构设计。

2.1 设计思路液缸举升式动力猫道采用模块化结构形式,布局紧凑,具体结构设计思路如下。

2.1.1 猫道基座猫道基座是其他所有机构的安装基础,同时也起到运输承载作用。猫道基座主体采用型钢组焊式框架结构,刚性大,质量轻。前、后端均设计有拖翘,便于拖车拖放。前举升缸、后举升臂及稳定臂下部固定铰接耳座均布置在猫道基座下部横梁处,承载能力强,电控系统控制箱以及本地液压控制台均安装在猫道基座后部,采用外挂式结构,方便操作及维护。

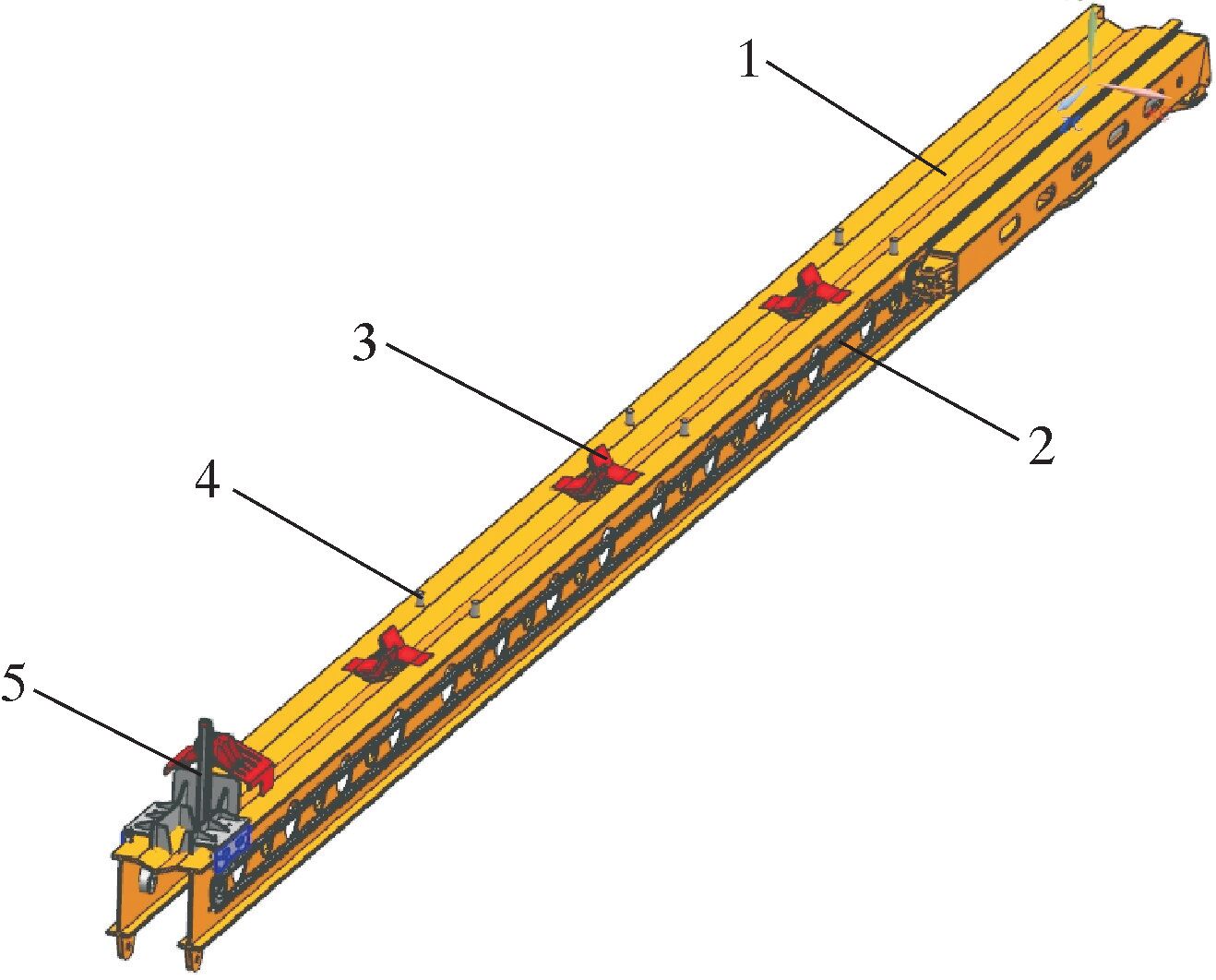

2.1.2 输送臂输送臂为细长箱型梁结构,采用高强度钢板组焊,内部中空,两侧立板均设计有减重孔,承载能力强、刚度大、质量轻且外形美观。上平面中部设计成V形槽结构,便于单根管柱在输送臂上定位;同时其内部设计有踢出机构、管柱防坠落机构以及管柱输送机构等,实现管柱的定位、输出以及前、后推移工作。其前端设计有扶正缓冲臂,在管柱由水平状态转换到竖直状态时起防摆动作用。

2.1.3 稳定臂稳定臂在输送臂起升过程中起防摆动作用,安装在猫道基座最前端,上部与输送臂前端铰接,主体结构为型钢组焊,由上、下两端铰接臂组成,类似于关节作用。

2.2 主要机构设计输送臂是整个举升式动力猫道的核心部件,在单根管柱由液压排管架到钻台面井口间输送过程中起承上启下的作用,需实现以下4个基本功能:①当自身处于低位时,接收来自液压排管架上滚动过来的单根管柱并将单根管柱精确定位;②具有盛放单根管柱、承担全部重力并在举升及下放过程中防止管柱坠落的功能;③具有将管柱沿V形槽向前、后2个方向推移的功能,向前可将管柱前端推移至井口上方,向后可将管柱全部拖回至输送臂上;④具有将位于其上的单根管柱翻转至液压排管架的功能,用于甩单根作业。

基于以上基本功能要求,同时结合管柱本身的参数,即需要盛放直径范围在73.03~339.73 mm、质量在100~3 000 kg、长度不大于13.72 m的单根管柱。据此进行了详细的机构设计,主要机构包括输送臂本体、推移机构、踢出机构以及安全防坠落机构等。

结合管柱最大长度为13.72 m,首先确定了输送臂本体长度不能小于13.72 m,综合考虑单根管柱在液压排管架上的摆放偏差,最终确定输送臂本体的长度为15.00 m;上部V形槽用来盛放管柱,其形状及角度等参数由管柱直径决定。考虑输送的管柱直径范围,确定上部V形槽的角度为125°。

推移管柱沿着V形槽前、后移动,主要克服管柱与V形槽之间产生的摩擦力。按照机械设计手册第5版中摩擦因数推荐值,确定管柱与V形槽之间为钢-钢滑动摩擦,摩擦因数取0.15。综合以上各技术参数,最终确定了推移机构的最大推力。

考虑推移管柱过程速度精度要求不高,管柱质量不均等,且在推移过程中速度变化范围大且没有严格的传动精度要求,最终确定采用传动链条驱动推移机构的传动方式[8];同时,考虑传动机构安装和维护的方便性以及工作的高可靠性,采用了外置双链条驱动形式。该推移机构具有传动功率大、工作可靠及耐用的特点。

踢出机构用于将位于V形槽中的管柱向左、向右踢出,甩管柱时使用。设计时综合考虑了单根管柱质量、踢出板与管柱的角度以及结构空间等因素,最终确定踢出机构采用液缸驱动杠杆式踢出板的形式;同时,考虑管柱为细长杆结构,具有一定的柔性,

因此在输送臂本体均布了6套踢出机构,保证了输送臂全程适应各种长度管柱的踢出需求。

安全防坠落机构用于防止管柱高空坠落,同时用于设备误操作踢出机构时而采用机械防坠落方式。安全防坠落机构采用液缸驱动杠杆销轴结构形式。在输送臂全程范围布置了6套安全防坠落机构。安全防坠落机构具有结构简单和工作可靠的特点。图 2为动力猫道输送臂结构图。

|

| 图 2 液缸举升式动力猫道输送臂 Fig.2 Conveying arm of hydraulic cylinder lifting power catwalk |

2.3 控制系统设计思路

控制系统设计采用“远程控制+本地应急控制”2种控制模式,充分考虑远程控制出现故障后的应急操作,满足设备的可靠性以及应急状态的恢复功能,具体设计构思如下。

液控系统为各执行机构提供液压动力。根据主机功能要求,液压系统主回路设计为负载敏感控制系统,即前、后举升机构通过负载敏感阀直接控制,其余执行机构由开关电磁阀控制,各执行机构相互协作完成多任务控制,具有控制精度高和能耗低的特点。所有控制阀均采用手、电双控设计模式,所有手柄全部集成在一个控制台上,便于集中控制。

电控系统通过采集各机构位移传感器和旋转编码器等检测元件的信号,并传输至PLC,PLC实时运算,实现对动力猫道各执行机构运行轨迹控制和安全逻辑互锁的保护设定,使动力猫道能够安全、高效及可靠地完成管柱输送作业。

动力猫道设计了司钻远程控制和本地应急控制2种控制模式,无论哪种控制模式,均仅需1人即可独立完成管柱的输送作业。

2.4 控制系统设计根据主机需满足单根管柱从液压排管架向钻台区输送以及反向操作需求,控制系统结合液压负载敏感阀特性与PLC控制程序,以满足输送过程的安全、高效及稳定操作为目标,进行了液缸举升式动力猫道控制系统的功能设计。系统由数据采集、控制功能及数据输出3大模块组成,具有自动上行和自动下行输送模式,可实现管柱输送的一键式操作,具体功能控制流程设计如图 3所示。

|

| 图 3 液缸举升式动力猫道控制系统功能流程图 Fig.3 Functional flow chart of control system of |

另外,系统具有过载保护、紧急停止及故障报警等功能,使操作人员能实时监测和掌控设备运行情况。同时,电液控制系统设计充分考虑各基础元件性能,进行了冗余设计,保证了设备的可靠性。

3 关键技术 3.1 多臂联合协调举升作业技术多臂联合协调举升作业技术采用前举升缸、后举升臂及稳定臂三者协调工作实现输送臂上升运动。前举升缸布置在猫道中部,缸体上、下端分别与输送臂、猫道底座铰接;后举升臂布置在猫道尾端,上、下端分别与输送臂和猫道底座铰接,同时后举升臂中部通过液缸与猫道底座连接,通过液缸驱动其运动;稳定臂布置在猫道前端,其上、下端分别与输送臂和猫道底座铰接,稳定臂没有动力驱动,随输送臂上升运动而运动,主要防止输送臂随意摆动。输送臂举升运动可通过2种运动方式实现:第1种方式是前举升缸和后举升臂先后运动,稳定臂随动;第2种方式是前举升缸和后举升臂同时运动,稳定臂随动。以上2种协调运动方式均可实现输送臂举升至钻台合适高度,并保证输送臂能够伸进钻台面,方便顶驱吊卡/风动绞车与管柱前端衔接。

输送臂举升和下放过程要求快速、平稳,无振动。因此,在各举升液缸行程终端均设置有液压缓冲机构,有效解决了高速运动与运动急停振动间的矛盾,前、后举升缸/臂均安装有位移传感器,检测的位移信号传送至PLC控制器进行处理,通过程序计算,实时监测输送臂举升高度及角度姿态,并且根据实际需要设置固定姿态角度,以达到高效、安全作业目的。

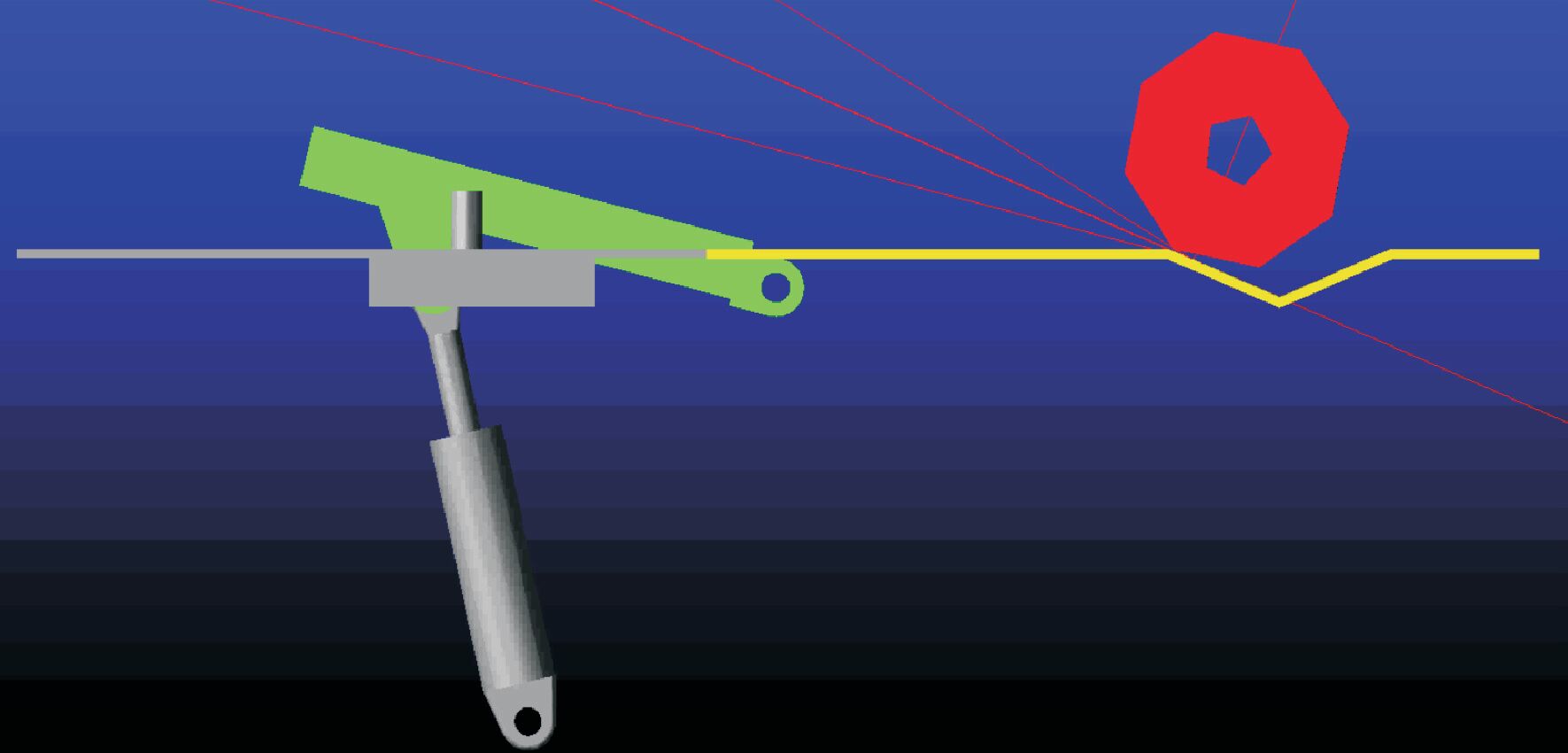

3.2 输送臂V形槽精确定位技术输送臂V形槽采用钢板组焊V形槽机械结构,利用V形槽的定位特性,通过控制V形槽的角度及深度,实现多种直径及质量范围的管柱在V形槽内精确定位。

输送臂V形槽用来承载单根管柱,定位来自液压排管架滚动过来的单根管柱,V形槽需要承载的管柱直径范围大(73.03~339.73 mm)、质量范围大(100~3 000 kg),不同直径和质量的单根管柱都需要滚动至V形槽进行定位,然后再进行前、后推移运动。因此,笔者利用ADAMS软件对各种管柱滚动至V形槽的过程进行了运动学与动力学分析[9],模拟不同直径及质量的管柱滚动至V形槽处的稳定效果,从而确定合理的V形槽几何参数。图 4为不同规格管柱向V形槽滚动时的仿真效果图。

|

| 图 4 不同规格管柱向V形槽滚动时的仿真效果 Fig.4 Simulation effect of pipe columns in different |

3.3 安全逻辑互锁设计技术

安全逻辑互锁主要由控制系统3大数据模块共同实现,数据采集模块通过采集各互锁关系执行机构状态,反馈给数据控制进行实时运算,最后将控制信号通过数据输出模块输送给互锁关系执行机构。为保证液缸举升式动力猫道运动过程的安全,主要在以下2个方面设置了安全逻辑互锁。

3.3.1 前举升缸与后举升臂顺序动作互锁输送臂的举升运动可通过前举升缸、后举升臂先后及同时运动2种方式实现,但是受钻机布局限制,为防止举升过程中输送臂与钻机底座干涉,PLC[10]逻辑程序对前举升缸和后举升臂运动先、后动作顺序进行了设定,即先进行前举升缸运动,再进行后举升臂运动。如果同时运动将会出现运动过程中输送臂与钻机底座互相碰撞事故的发生,故系统不但要检测各臂位置,而且还要对各臂的实时位置进行顺序控制,以达到按照预定的设计顺序进行动作。

3.3.2 安全防坠落机构和踢出机构与举升运动互锁当输送臂进行举升动作时,须保证安全防坠落机构安全销伸出,且踢出机构处于缩回状态。以上动作互锁方案采用实时监控各机构状态实现,当控制系统数据采集模块检测到输送臂V形槽中有管柱并正在举升时,控制系统输出模块将输出信号给踢出机构及安全防坠落机构控制电磁阀,控制电磁阀换向驱动踢出机构及安全防坠落机构保持在当前安全工作状态,从而实现三者运动安全互锁。

4 试验情况2016年1—5月,在宝鸡石油机械有限责任公司新区试验井场大庆ZJ30DB19钻机上开展了液缸举升式动力猫道功能动作试验、载荷试验、效率试验及安全试验等,验收标准为机构运动平稳、控制准确到位、带载举升及输送过程平稳,效率高。

4.1 功能动作试验在ZJ30DB19钻机上进行了各项功能动作试验,包括液控系统压力试验、电控系统控制准确性试验及单动作(液压排管架升降、举升、推移、踢出、安全防坠落及扶正缓冲)试验,采用司钻远程控制和本地应急控制2种模式进行操控。试验结果表明:各执行机构动作到位,准确灵活,无机械卡阻现象,满足进一步试验的条件。

4.2 载荷与效率试验在ZJ30DB19钻机上进行了各种直径及载荷试验,液压系统压力设定16 MPa,分别通过本地控制台和司钻远程控制台操作,具体试验步骤如下:

(1) 在液压排管架上分别摆放ø73、ø127和ø 168 mm钻杆,ø248 mm钻铤,ø339.7 mm套管以及3 000 kg工装单根。操作液压排管架向输送臂侧倾斜。

(2) 操作液压排挂管架上的拨叉机构翘板依次将序(1)所述各规格管柱单根滚动至输送臂V形槽中。

(3) 先后操作前举升缸和后举升臂将输送臂举升至钻台合适位置后,推移机构推动管柱后端直至管柱前端前移至井口。

(4) 操作顶驱吊卡配合扶正缓冲臂将单根管柱缓冲至井口垂直状态。

按照以上4个步骤向钻台输送ø73、ø127和ø168 mm钻杆,ø248 mm钻铤,ø339.7 mm套管以及3 000 kg工装单根,分别用时28、32、35、34、33和38 s,反向输送分别用时28、27、30、33、35和35 s,总用时为向上输送时间加反向输送时间。试验结果表明:带载运行过程平稳,无剧烈冲击现象,输送单根总运行周期均在50~70 s之间,满足单根输送周期约60 s的设计参数要求。图 5为液缸举升式动力动力猫道现场试验图。

|

| 图 5 动力猫道现场试验图 Fig.5 Field test figure of power catwalk |

4.3 安全试验

该试验模拟输送臂举升过程中突然切断电源或液压源后,观察输送臂是否能保持电源或动力源被切断时的状态。具体实施方式为:输送臂中部V形槽放置3 000 kg工装单根,操作司钻远程控制台以最大速度举升输送臂至离地约2 m,按下动力猫道侧面的急停按钮,输送臂立即停止举升动作,并保持在当前状态;再重复采用切断液压站电源的方式进行试验,效果相同。试验结果表明:在举升运动过程中按下急停按钮和切断液压站电源的情况下,液缸举升式动力猫道立即停止所有动作,保持在急停按钮按下或液压站电源被被切断时的状态,安全性高。

5 结论及认识(1) 液缸举升式动力猫道输送臂推移机构、踢出机构、安全防坠落机构及扶正缓冲臂运动合理,满足各种规格管柱的输送要求,且采用司钻远程控制和本地应急控制模式。

(2) 前举升缸、后举升臂及稳定臂能按照预先设定的逻辑关系进行协调运动;安全防坠落机构、踢出机构与举升运动联合工作时互锁关系正确,保证了管柱输送作业的安全、高效进行。

(3) 现场试验结果表明,液缸举升式动力猫道带载运行过程平稳,无剧烈冲击现象,输送单根运行周期在50~70 s之间,满足设计要求;在举升过程中按下急停按钮和切断液压站电源,动力猫道立即停止所有动作,并保持在当前状态,安全性高,可以在ZJ30DB钻机上使用。

(4) 下一步可将该猫道发往油田进行工业性试验,并根据试验情况进行及时地优化和改进。

| [1] | 常玉连, 姜开勋, 樊岩松, 等. 钻修井作业中管柱处理系统的技术发展[J]. 石油机械, 2012, 40 (1) : 87–89 . |

| [2] | 刘文庆, 崔学政, 张富强. 钻杆自动排放系统的发展及典型结构[J]. 石油矿场机械, 2007, 36 (11) : 74–77 . |

| [3] | 陈如恒. 破除旧观念 创造新钻机(五)[J]. 石油矿场机械, 2008, 37 (7) : 1–10 . |

| [4] | 王凌寒, 肖文生, 杨轶普. 自动化管子处理装置在海洋钻井作业中的应用[J]. 石油矿场机械, 2009, 38 (2) : 67–72 . |

| [5] | 牟顺泉, 徐力, 董怀荣, 等. 国外自动化钻机发展现状与趋势[J]. 西部探矿工程, 2012 (6) : 125–127 . |

| [6] | 冯文龙,侯文辉,王兵,等.钢丝绳拉升式钻机动力猫道:200920033104.7[P].2010-02-24. |

| [7] | 乔晓峰,刘春宝,惠晓英,等.一种动力猫道管柱翘板装置:201220281256.0[P].2013-01-16. |

| [8] | 张连山. 石油钻机技术发展趋势[J]. 石油机械, 1996, 24 (增刊2) : 126–130 . |

| [9] | 陈立平, 张云清, 任卫群, 等. 机械系统动力学分析及ADAMS应用教程[M].版本. 北京: 清华大学出版社, 2005 : 10 -19. |

| [10] | 任宏彪, 张大志, 张勇军. 基于S7-300型PLC的变频自动送钻系统模糊控制[J]. 石油矿场机械, 2010, 39 (4) : 24–27 . |