2. 中石化中原石油工程有限公司井下特种作业公司

2. Downhole Special Operation Company, Zhongyuan Petroleum Engineering Company, SINOPEC

0 引 言

深井/超深井大斜度小井眼开窗侧钻作业面临诸多的工程技术问题,如井眼尺寸小、环空间隙小、难以下入合适的生产管柱及难以保证固井质量等。随钻扩眼技术也存在钻柱动力学稳定性差和扩眼效果不理想等问题[1-2]。在随钻扩眼作业过程中,扩眼工具组合是最为重要的可控参数,不合理的钻柱结构会使钻柱振动加剧,影响井眼质量,造成井下事故。笔者基于有限元动力学分析方法,建立钻具-地层有限元动力学分析模型,模拟随钻扩眼过程中不同扩眼工具和钻柱结构对钻具运动轨迹、扭转角速度及钻杆等效应力的影响,以期为优化深井大斜度小井眼随钻扩眼作业中的施工工具,解决小井眼随钻扩眼作业中稳定性差以及扭矩突变所引起的钻柱破坏问题提供理论依据[3]。

1 扩眼钻柱动力学模型 1.1 基本假设钻柱是低速转动体,陀螺力矩和剪切变形等因素对其影响很小,可忽略不计。此外,由于井下情况复杂,理论研究不可能完全模拟其真实振动环境,井下条件需适当简化,所以做如下基本假设:①钻柱为匀质弹性梁;②根据钻具结构计算出等效刚度和质量,不考虑钻柱螺纹连接处的刚度;③井眼为圆形,钻柱与井眼之间有环形间隙存在;④钻柱与井壁间的摩擦力为库仑滑动摩擦[4-6]。

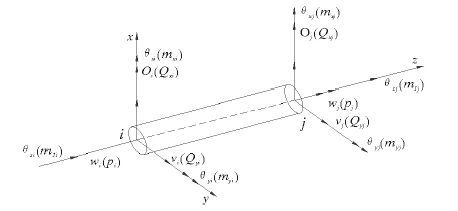

1.2 基本模型选取6自由度管单元作为基本研究对象。单元首尾端节点具有6个自由度:3个移动自由度和3个转动自由度,即沿x方向的位移ui和uj,沿y方向的位移vi和vj,z轴的位移wi和wj;绕x轴的扭转角θxi和θxj;绕y轴的扭转角θyi和θyj;绕z轴的转角θzi和θzj。引起节点位移相应的节点载荷为:轴向力pi和pj;沿x轴的横向剪力Qxi和Qxj;沿y轴的剪力Qyi和Qyj;扭矩mli和mlj;xz平面内的弯矩myi和myj;yz平面内的弯矩mxi和mxj,如图 1所示。

|

| 图 1 单元受力与变形 Fig.1 The unit stress and deformation |

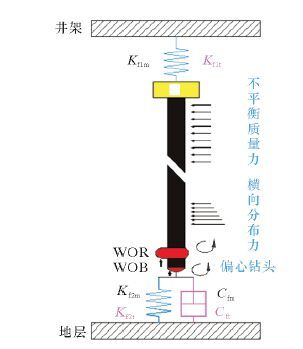

利用Mass-Spring系统单元模拟井口游动系统,用Mass-Spring-Damper系统模拟钻头与地层作用时的能量损失,采用Mass21质点单元模拟钻头,用Pipe59单元模拟钻柱,将模型划分成有限个单元进行有限元计算。钻柱瞬态动力学模型见图 2。

|

| 图 2 动力学计算模型 Fig.2 Dynamic calculating model |

1.3 控制方程

在双中心钻头随钻扩眼中,钻柱动力学数学模型可由Hamilton原理导出如下方程:

(1)

(1) 式中:{δ}为钻柱各节点广义位移矩阵;{${\dot{\delta }}$}为钻柱结构各节点广义速度矩阵;{${\ddot{\delta }}$}为钻柱各节点广义加速度矩阵;[M]为钻柱结构总体质量矩阵;[C]为钻柱结构总体阻尼矩阵;[K]为钻柱结构总刚度矩阵;[R]为钻柱结构广义外力矩阵。

2 扩眼工具结构影响模拟与分析 2.1 模拟参数扩眼后井眼直径170 mm,环空间隙40.6 mm,造斜点深度5 695 m,扩眼井段5 695~5 825 m,每30 m井眼曲率5°,扩眼终点井斜角10°;连接部分长度0.43 m,领眼钻头长度0.026 m,扩眼部分长度0.039 m,总体长度0.655 m,钻压分配比 1/9 ,扭矩分配比 2/8 ;钻压60 kN,转速60 r/min,扭矩2.5 kN·m。对3组不同BHA结构进行动力学模拟,改变无磁承压钻杆与加重钻杆之间的近钻头普通钻杆数量,A组合为没有近钻头的普通钻杆,B组合为10根近钻头钻杆,C组合为30根近钻头钻杆量,具体如下。

A组合:双中心钻头+ø120.0 mm可调式单弯螺杆+单流阀+ø88.9 mm无磁承压钻杆1根+ø120.0 mm MWD短节+ø88.9 mm无磁承压钻杆1根+ø88.9 mm加重钻杆15根+ø88.9 mm钻杆。

B组合:定向扩孔钻头+ø120.0 mm可调式单弯螺杆+单流阀+ø88.9 mm无磁承压钻杆1根+ø120.0 mm MWD短节+ø88.9 mm无磁承压钻杆1根+ø88.9 mm钻杆10根+ø88.9 mm加重钻杆15根+ø88.9 mm钻杆。

C组合:定向扩孔钻头+ø120.0 mm可调式单弯螺杆+单流阀+ø88.9 mm无磁承压钻杆1根+ø120.0 mm MWD短节+ø88.9 mm无磁承压钻杆1根+ø88.9 mm钻杆30根+ø88.9 mm加重钻杆15根+ø88.9 mm钻杆。

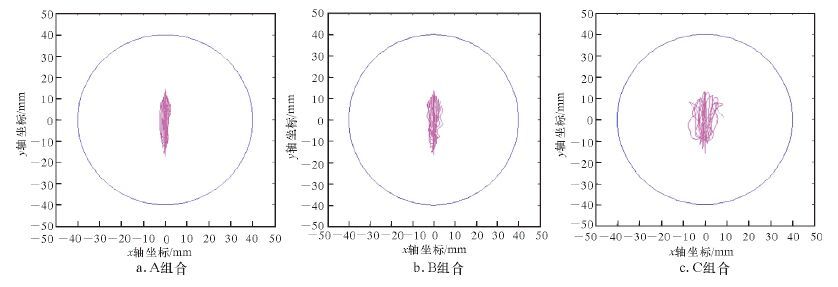

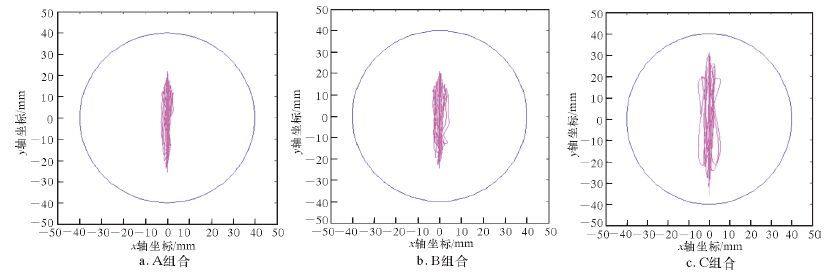

2.2 BHA结构对钻具运动轨迹的影响图 3和图 4分别为不同BHA组合距井底15和20 m处的钻柱运动轨迹。从图可见,随着下部钻具组合中2段承压钻杆间普通钻杆数量的增加,距井底15和20 m处的钻具横向运动位移增加,近钻头钻杆数量越多,下部钻具质量越轻,垂直于高低边方向的运动更加剧烈。

|

| 图 3 A组合、B组合和C组合距井底15 m处钻具运动轨迹 Fig.3 Drilling trajectory of BHA A,BHA B and BHA C 15 m away from bottomhole |

|

| 图 4 A组合、B组合和C组合距井底20 m处钻具运动轨迹 Fig.4 Drilling trajectory of BHA A,BHA B and BHA C 20 m away from bottomhole |

2.3 BHA结构对扭转角速度的影响

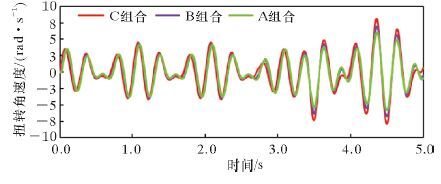

BHA对扭转角速度的影响见图 5。由图可知,随着下部钻具组合中2段承压钻杆间普通钻杆数量的增加,承压钻杆处扭转角速度略有增加,影响不大。

|

| 图 5 BHA组合对扭转角速度的影响 Fig.5 The effect of BHA on the torsional angular velocity |

2.4 BHA组合对井口轴向力的影响

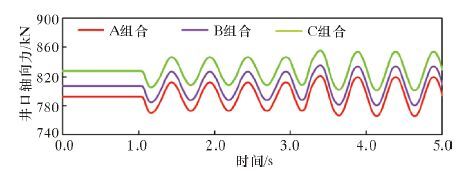

图 6是不同BHA组合对井口轴向力的影响。由图可知,减少近钻头钻杆数量,进入侧钻段的加重钻杆数量增多,井眼弯曲作用使得井口轴向力略有下降。

|

| 图 6 BHA组合对井口轴向力的影响 Fig.6 The effect of BHA on the wellhead axial force |

2.5 BHA组合对钻柱等效应力的影响

图 7是不同BHA组合下承压钻杆处钻柱等效应力随时间的变化趋势。由图可知,近钻头钻杆数量越多,该处钻杆的等效应力波动幅值略有增加,影响不明显。

|

| 图 7 BHA组合对承压钻杆处等效应力的影响 Fig.7 The effect of BHA on the equivalent stress at HWDP |

3 推荐扩眼钻具组合现场应用评价

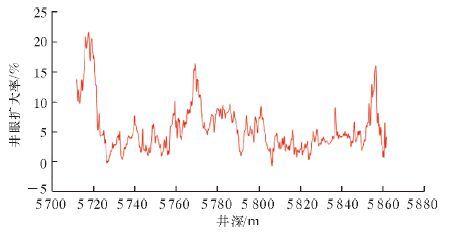

根据模拟情况推荐目标区块ø149.2 mm侧钻井眼内随钻扩眼钻具组合为:双中心钻头+ø120.0 mm单弯螺杆+ø88.9 mm无磁承压钻杆1~2根+ø88.9 mm钻杆10~20根+ø88.9 mm加重钻杆15根+ø88.9 mm钻杆。 实施定向随钻扩眼的AC井、AK井和AT井均为ø177.8 mm套管内使用双中心钻头进行随钻扩眼施工的小井眼开窗侧钻井。以AC井为例,使用推荐钻具组合后其扩眼效果为:扩眼井段5 695~5 862 m,扩孔进尺153 m,有效钻时116 h,机械钻速1.32 m/h,扩眼井段平均井径176.02 mm,平均井眼扩大率6.57%,最大井径221.74 mm,最小井径163.83 mm,分段数据见表 1。井眼扩大率曲线见图 8。

| 扩眼层位 | 桑塔木组 | 桑塔木组 | 良里塔格组 |

| 扩眼井段/m | 5 695~ 5 712 | 5 712~ 5 804 | 5 804~ 5 862 |

| 平均井径/mm | 180.34 | 175.77 | 171.70 |

| 平均井径扩大率/% | 9.22 | 6.50 | 4.00 |

| 最大井径/mm | 221.74 | 200.91 | 191.77 |

| 最小井径/mm | 184.40 | 171.45 | 163.83 |

| 平均钻压/kN | 23.38 | 20.00 | 28.23 |

|

| 图 8 井眼扩大率曲线 Fig.8 Hole enlargement rate curve |

通过对扩眼井径分析可知,小于ø168 mm井径比例7.3%~8.3%,ø168~ø172 mm井径比例在桑塔木组为10.2%~23.3%,在良里塔格组为57.2%,大于ø172 mm井径比例在桑塔木组为67.8%~82.5%,在良里塔格组为34.5%。从图中可以看出,井眼扩大率最大为22.0%,平均井眼扩大率为8.3%,说明优化后的扩眼钻具组合具有良好的扩眼效果。

4 结 论(1) 随着2段承压钻杆间普通钻杆长度的增加,下部钻具组合在高低边方向的运动更加剧烈,同时承压钻杆长度增加,下部钻具振动减小。

(2) 改变近钻头钻杆长度和位置,对承压钻杆钻柱所受的等效应力和扭转角速度影响不大,但会改变加重钻杆位置,使井口轴向力有很大的变化。

(3) 推荐目标区块ø149.2 mm侧钻井眼内随钻扩眼组合为:双中心钻头+ø120.0 mm单弯螺杆+ø88.9 mm无磁承压钻杆1~2根+ø88.9 mm钻杆10~20根+ø88.9 mm加重钻杆15根+ø88.9 mm钻杆。

(4)为保证扩眼钻柱的稳定性和扩眼效果,合理的扩眼参数为:钻压45 kN、转速50 r/min。

| [1] | 林元华, 付建红, 卢亚锋, 等. 下部钻柱有限元动力学仿真研究[J]. 西南石油大学学报(自然科学版), 2008, 30 (6) : 85–88 . |

| [2] | 郑欣, 付建红, 周伟, 等. 大斜度小井眼随钻扩眼钻柱动力学研究[J]. 钻采工艺, 2013, 36 (4) : 70–72 . |

| [3] | 杨永华, 黄光跃, 罗东坤. 井下钻具动力学参数测试技术进展[J]. 石油机械, 2015, 43 (12) : 7–14 . |

| [4] | 章扬烈. 钻柱运动学与动力学[M]. 北京: 石油工业出版社, 2001 |

| [5] | 史玉才, 管志川. 偏轴钟摆钻具组合力学特性分析[J]. 石油大学学报(自然科学版), 2004, 28 (2) : 42–44 . |

| [6] | 夏焱.随钻扩眼工具结构及与之相匹配的钻具组合设计方法研究[D].东营:中国石油大学,2007. |