2. 湖北省油气钻完井工具工程技术研究中心

2. Oil and Gas Drilling and Well Completion Tools Research Center of Hubei Province

0 引 言

导向钻井控制工具作为先进的自动化钻井装备,钻井效率高,受到国内外各大油田及油田服务公司的青睐[1-5],国内外学者也对该工具开展了大量研究工作[6-8]。

文献[9]采用有限元方法对旋转导向钻井工具的稳定平台进行了静力学分析,对稳定平台的强度进行了评定并提出改进措施。文献[10]对井眼轨迹控制工具的悬臂轴承进行了仿真模拟,得到了该轴承的失效机理,并提出采用滚针和角接触球组合轴承以延长使用寿命。文献[11]综合考虑了井眼轨迹控制工具外壳和主轴的相互作用,推导出钻头偏转角和主轴变形轨迹与外壳刚度、主轴刚度及工具的结构参数相关的计算公式,建立了主轴在静态条件下的力学模型。

就目前而言,尚没有偏心器与主轴之间相互作用的相关研究。通过试验与理论研究发现,主轴的弯曲会改变偏心器内环与主轴的接触形式,并产生较大的应力集中,主轴旋转时,该应力集中会转化为交变应力,加速主轴的疲劳破坏,缩短其使用寿命。为此,笔者将建立井眼轨迹控制工具的三维力学模型,分析不同工况下偏置机构内环与主轴的接触应力,以及偏置机构内环的结构尺寸对接触应力的影响,采用线性疲劳累积损伤理论并结合主轴材料疲劳寿命试验,建立主轴的疲劳寿命计算公式,以期为井眼轨迹控制工具的优化设计与材料优选提供指导。

1 井眼轨迹控制工具主轴失效机理分析井眼轨迹控制工具主要由悬臂轴承、偏心机构和焦点轴承组成,其结构如图 1所示。主轴的近钻头端为焦点轴承,远钻头端为悬臂轴承。工作时,偏心机构通过调节偏心环使主轴弯曲,从而改变钻头的偏转角以达到造斜的目的[12]。

|

| 图 1 井眼轨迹控制工具的结构图 Fig.1 Structural diagram of wellbore trajectory control tool |

在井下工具动态模拟测试台架开展井眼轨迹控制工具性能测试及评价,试验结果表明,井眼轨迹控制工具能通过调节偏心环实现造斜,但是试验5 h后在与偏心环接触的主轴位置出面明显的周向磨损。主轴工作痕迹如图 2所示。

|

| 图 2 主轴工作痕迹 Fig.2 Working trajectory of the spindle |

初步分析接触应力不均匀的原因是:随着偏心器偏心距的增大,主轴在与偏心器连接处的曲率增大,偏心器内环与主轴的接触将由面接触逐渐趋近线接触,如图 3所示。

|

| 图 3 偏心器内环与主轴的接触示意图 Fig.3 Illustration of contact between eccentric device inner ring and spindle |

2 数值仿真模型

计算接触非线性问题的方法主要包括罚函数法和拉格朗日乘子法等[13],随着计算机和有限元的发展,新的接触单元法能产生精确的几何模型,自动划分网格,自适应求解,计算结果也更加精确。接触单元能非常有效地求解非线性问题,新的通用接触单元能应用于该接触问题的求解,因此对于该处较为复杂的接触应力计算将利用ANSYS Workbench有限元软件[14-15]进行求解。

根据井眼轨迹控制工具的试验工况建立主轴的三维数值仿真模型,偏心器内环内径70 mm,宽度30 mm,结构圆角半径为1 mm,与主轴的接触为摩擦接触,摩擦因数为0.08。为有效地模拟焦点轴承,采用如图 4所示的简化模型,接触面皆设为摩擦接触。

|

| 图 4 焦点轴承简化模型 Fig.4 Simplified model of pivotal bearing |

为提高计算效率和精度,消除有限元网格的敏感性,将偏心器内环与主轴接触部分网格逐步细化,直至仿真结果趋近一恒定值。通过调整模型网格,整个模型共划分单元数为878 996个,其中主轴793 045个,偏心器内环38 080个,网格单元划分如图 5所示。

|

| 图 5 主轴及偏心器内环网格模型 Fig.5 Grid model of spindle and inner |

3 数值仿真模计算结果

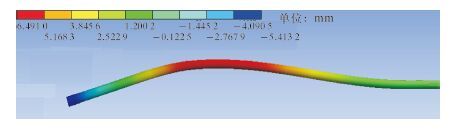

为确保分析结果的可靠性,首先分析了偏心器的偏心距为6 mm时主轴的变形,分析结果如图 6所示。由图可以看出,主轴近钻头端的最大位移为5.413 mm。通过井眼轨迹控制工具动态模拟试验测得,当偏心器偏距为6 mm时,主轴近钻头端的最大位移为5.580 mm。数值模拟结果与试验结果较为相近,表明笔者所建立的数值模型具有较高的计算精度。

|

| 图 6 主轴位移云图 Fig.6 Spindle displacement cloud chart |

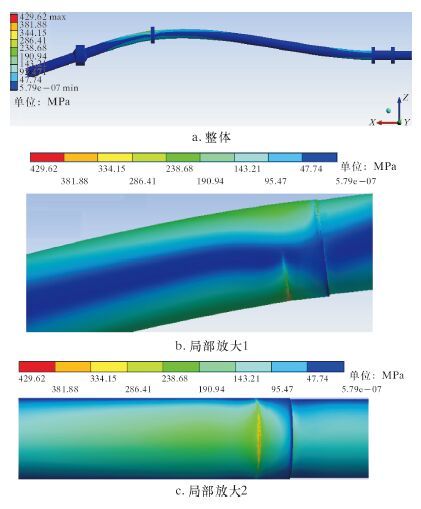

当偏心距为6 mm时,主轴应力计算结果如图 7所示。由图可以看出,主轴与偏心器内环的接触应力分布不均匀,最大Mises等效应力为429.62 MPa。由计算结果可以看出,主轴在偏心器的作用下发生变形后,会在连接位置产生较大的应力集中,当主轴旋转时,容易在接触位置形成交变接触应力,因此该接触位置的应力集中可能会加块主轴的疲劳破坏。

|

| 图 7 主轴Von Mises应力分布 Fig.7 Von Mises stress distribution of spindle |

4 主轴接触应力特性分析 4.1 偏心环偏移距离对接触应力的影响

根据试验工况,分别模拟了偏心距R为1、2、3、4、5和6 mm时主轴与偏心器内环的接触应力分布情况,并分别建立Path提取主轴内侧表面沿轴线方向的应力数值,结果如图 8所示。从图中的数据可以看出,随着偏心距的增大,接触应力梯度越大,应力集中也越明显,其主要原因是偏心器的位移越大,主轴与偏心器连接处曲率增大,这就导致该处接触更加趋近于线接触。

|

| 图 8 不同偏距下接触应力分布情况 Fig.8 Distribution of contact stress under different eccentricity |

4.2 偏心环内环宽度对接触应力的影响

为进一步确定偏心器内环与主轴连接处接触应力的变化规律,分别讨论偏心器内环宽度L和结构圆角半径r对接触应力的影响。令内圆柱面两端圆角半径r=1 mm,偏心距R=6 mm,分别计算偏心器内环宽度L=25、30和35 mm时接触应力,计算结果如图 9所示。从图可以看出,3种情况下的最大Mises应力数值基本相同,说明偏心器内环宽度对接触应力影响不大。

|

| 图 9 偏心器内环宽度对接触应力的影响 Fig.9 Effect of inner ring width of eccentric |

4.3 偏心器内环内圆柱面两端圆角大小对接触应力的影响

讨论偏心器内环内圆柱面两端圆角大小对接触应力的影响,令偏心器内环宽度L=30 mm,偏心距R=6 mm,分别计算圆角半径r=0.5、1.0和2.0mm时接触应力,计算结果如图 10所示。

|

| 图 10 偏心器内环结构圆角对接触应力的影响 Fig.10 Effect of inner ring structural fillet of |

从图 10可知,圆角半径r=1.0 mm时,最大Mises应力的数值相对较小,增大或减小圆角半径都能增强应力集中,其原因是:当偏心环宽度不变时,改变结构圆角大小会改变有效接触面积。

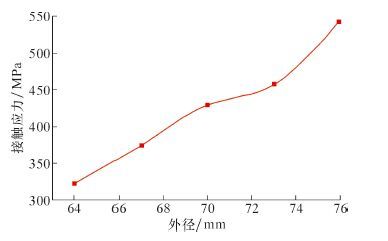

4.4 主轴外径对接触应力的影响讨论主轴外径对接触应力的影响,令偏心器内环宽度L=30 mm,偏心距R=6 mm,分别计算主轴截面积不变的情况下,外径分别为64、67、70、73和76 mm时接触应力,计算结果如图 11所示。

|

| 图 11 主轴外径对接触应力的影响 Fig.11 Effect of spindle outer diameter on the contact stress |

由图 11所示的计算结果可以看出,主轴截面积不变时,主轴外径越大,接触应力越大,其主要原因是主轴的抗弯刚度增大。

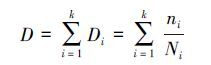

5 疲劳寿命分析由于主轴旋转导致主轴与偏心环接触位置不断改变,形成交变应力。根据线性疲劳累积损伤理论可知,若构件在某恒幅交变应力S作用下,循环破坏的寿命为N,则构件在应力Si作用下承受ni次循环的损伤为Di=ni/Ni,由此可以得到k次应力Si作用下各承受ni次循环后的总损伤为:

(1)

(1) 其破坏准则为D=1。

利用LETRY疲劳试验机完成主轴材料45CrNiMoV的疲劳性能试验,试验过程采用正弦脉动循环交变应力的方式进行加载以模拟主轴的接触应力变化规律,即最小应力σmin=0,应力比γ=0,最大应力σmax依次递减,平均应力σa=σmax/2,共完成17组试验,得到材料的S-N曲线如图 12所示。

|

| 图 12 45CrNiMoV材料疲劳寿命计算S-N曲线 Fig.12 S-N curve of 45CrNiMoV fatigue life calculated |

通过查取图 12所示的S-N曲线并结合线性插值方法可以得到不同应力下的应力循环次数,如表 1所示。

| R/mm | 6 | 5 | 4 | 3 | 2 | 1 |

| σmax/MPa | 429.6 | 339.8 | 258.2 | 174.6 | 105.4 | 53.1 |

| N | 3.9×103 | 1.0×104 | 3.8×104 | 2.0×105 | 3.5×107 | 1.0×108 |

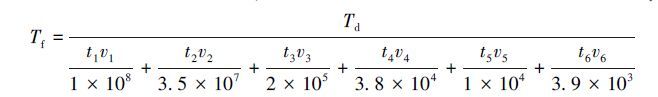

由此可得到主轴的疲劳寿命Tf计算公式为:

(2)

(2)

式中:ti、vi分别为相应偏心距下的工作时间与主轴转速,

由上述疲劳寿命计算公式可知,假设主轴工作转速为60 r/min,则偏心距分别为6、5、4、3、2和1 mm工况下的工作时间为1.1、2.8、10.6、69.4、≥200和≥200 h。由此可见,当偏心距超过2 mm时,主轴在偏心环接触位置形成损伤,从而缩短工具的使用寿命。

6 结 论(1) 建立了井眼轨迹控制工具主轴三维数值仿真模型,分析得到了试验工况下主轴的力学特性,确定了偏心器内环与主轴接触部位为危险区。

(2) 通过三维数值模拟分析发现,在偏心器发生偏距时,主轴与偏心器内环的接触应力会随着偏距的增加而增大;偏心器内环宽度对应力集中影响不大;偏心器内环的圆角半径r=1 mm时,应力集中相对较小;抗弯刚度越大,接触应力越大。

(3) 结合疲劳试验并采用线性疲劳累积损伤理论分析推导出了主轴疲劳寿命计算公式,计算得到当偏距超过2 mm时,疲劳寿命最长为70 h。

| [1] | BARR J D,CLEGG J M,RUSSELL M K.Steerable rotary drilling with an experimental sysstem[R].SPE29382,1995. |

| [2] | FLATERN R V. Rotary steerable's ready for the mainstream[J]. Offshore Engineer, 2003, 28 (4) :32–34 . |

| [3] | HALLIBURTON ENERGY SERVICES,INC.Steerable rotary drilling device:6415878B1[P].2002. |

| [4] | 熊继有, 温杰文, 荣继光, 等. 旋转导向钻井技术研究新进展[J]. 天然气工业, 2010, 30 (4) : 87–90 . |

| [5] | 闫文辉, 彭勇, 张绍槐. 旋转导向工具的研制原理[J]. 石油学报, 2005, 26 (5) : 94–97 . |

| [6] | 姜伟, 蒋世全, 付鑫生, 等. 旋转导向钻井技术应用研究及其进展[J]. 天然气工业, 2013, 33 (4) : 75–79 . |

| [7] | 李颖.指向式旋转导向钻井工具动力学分析与工作性能研究[D].北京:中国地质大学(北京),2010. |

| [8] | 李汉兴, 姜伟, 蒋世全, 等. 可控偏心器旋转导向钻井工具研制与现场试验[J]. 石油机械, 2007, 35 (9) : 71–74 . |

| [9] | 李军强, 彭勇, 张绍槐, 等. 旋转导向钻井工具稳定平台静力学有限元计算[J]. 石油钻探技术, 2006, 34 (5) : 14–17 . |

| [10] | 冯定, 肖苏宸, 夏成宇, 等. 高造斜井眼控制工具主轴力学分析与试验研究[J]. 石油机械, 2014, 42 (10) : 34–36 . |

| [11] | 冯定, 罗权, 张红, 等. 井眼轨迹控制工具滚针轴承的偏载失效分析[J]. 石油机械, 2015, 43 (4) : 10–13 . |

| [12] | 李俊, 倪学莉, 张晓东. 动态指向式旋转导向钻井工具设计探讨[J]. 石油矿场机械, 2009, 38 (2) : 63–66 . |

| [13] | 杨生华. 齿轮接触有限元分析[J]. 计算力学学报, 2003, 20 (2) : 189–194 . |

| [14] | 张福星, 郑源, 汪清, 等. 基于ANSYS Workbench的深沟球轴承接触应力有限元分析[J]. 机械设计与制造, 2012 (10) : 222–224 . |

| [15] | 曹世豪, 李煦, 文良华, 等. 基于ANSYS的轮轨基础疲劳分析[J]. 重庆交通大学学报(自然科学版), 2015, 34 (4) : 171–175 . |