2. 北京迪威尔石油天然气技术开发有限公司

2. Beijing DWELL Company Limited

0 引 言

油气集输处理是油气田开发的重要组成部分,为了满足高含水油田、边际油田、深水油田及绿色油田开发对高效紧凑油气集输处理尤其是原油脱水装置的迫切需求,Wärtsilä公司于2002年推出了三相分离器内置静电聚结器(VIEC) ,目前已在挪威Statoil公司的Troll C油田/Grane油田/Fram East油田、中海油与ConocoPhillips公司开发的西江油田、卡塔尔Maersk石油公司的Volve油田等20余处油田现场得到了成功应用,展示了该技术能有效提高在役油气集输处理系统的油水分离效率而不新增占地面积、大幅度减少加热升温消耗和化学破乳剂用量等优点[1-4]。为了自主掌握VIEC技术并使之能在国内获得推广应用,北京石油化工学院与中国石油集团工程设计有限责任公司(CPE)北京分公司合作,研发了具有自主知识产权的VIEC静电聚结模块,并开展了室内试验研究[5-6]。在此基础上设计制造了三相分离器内置静电聚结分离器中试装置,并在中石油冀东油田高尚堡联合站成功进行了现场试验。这次试验不仅为该技术在国内各大油田油气集输工程领域的工业化应用积累了经验,而且为高效集输处理高含水原油、重质化和劣质化原油提供了新思路。

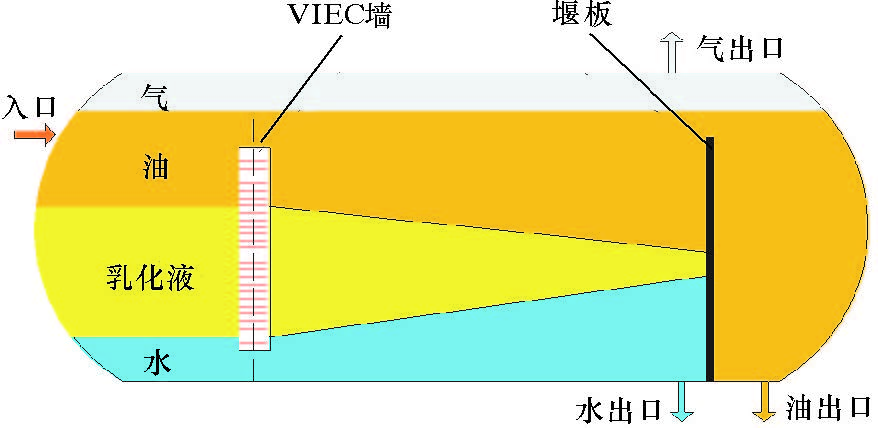

1 三相分离器内置静电聚结技术 1.1 总体结构与工作原理图 1展示了三相分离器内置安装静电聚结模块后的总体结构布局和工作原理。为了避免占用新的空间,VIEC静电聚结模块被设计成穿孔板墙状,安装在三相分离器内部上游侧的整流段处。根据三相分离器处理量和相应原油乳化层厚度大小的不同,VIEC静电聚结穿孔板墙由数个VIEC静电聚结模块"并联垒砌"组成;通过在每个VIEC静电聚结模块中内置封装变压器,可在外部低压供电的情况下实现各VIEC静电聚结模块的独立调控[3]。油气集输过程中,油井采出液由三相分离器入口经整流器进入分离器内部开始油气水的多相分离过程,原油乳化液在流经VIEC静电聚结模块矩形流道过程中受到均匀高压交流电场作用,使得其中的分散相水颗粒聚结长大,从而加速了水颗粒在分离器后半段的重力沉降过程,提高了三相分离器的脱水效率和对乳化原油的处理能力。

|

| 图 1 三相分离器内置安装静电聚结模块后的总体结构布局和工作原理示意图 Fig.1 Schematic of overall structure layout and working principle of three-phase separator with VIEC |

水颗粒在均匀交流电场下的静电聚结机理主要包括偶极聚结和振荡聚结等。对于不带电荷的中性水颗粒而言,会受电场感应影响而形成诱导偶极,每个诱导偶极两端带等量的异性电荷。当2个诱导偶极非常靠近时,若其相邻端带相反电荷,就会相互吸引而发生偶极聚结。与此同时,每个诱导偶极两端因受方向相反、大小相等的2个吸引力作用而被拉长成椭球体,虽然并不发生宏观位移,但在交变电场作用下,反复的伸缩振荡仍会使得水颗粒表面乳化膜的强度被削弱,最终发生所谓的振荡聚结。对于带电荷的极性水颗粒而言,会受到相反极性电极的引力而向其移动靠近,在均匀交流电场中这种往复移动只能在一个很小的范围内发生,在小范围内促进水颗粒之间的碰撞和聚结,发生所谓的振荡聚结[7]。为了更好地适应三相分离器内部径向高程上原油乳化液特性的变化,优先推荐采用高频/高压脉冲交流电场,并对每个VIEC静电聚结模块实施频率和电压的单独控制。采用高频电压有利于水颗粒的聚结过程[8]。

1.2 VIEC静电聚结模块的结构和制造工艺图 2为自主研制的单个VIEC静电聚结模块的结构示意图。

|

| 图 2 VIEC静电聚结模块的结构示意图 Fig.2 Structural schematic of electrostatic coalescer module 1—法兰接口;2—绝缘电极板;3—金属电极;4—矩形流道;5—不锈钢外壳;6—接入电源线。 |

该模块采用环氧树脂材料将其整体模压浇注成型,其外廓尺寸为400 mm(长)×350 mm(宽)×180 mm(高),单个流道横截面积为180 mm(长)×18 mm(宽),流道数量24个。最新研究结果表明:采用绝缘电极可以避免在高含水条件下形成"水链"后出现垮电场现象,而且采用高频脉冲电可以有效减小因存在绝缘介电层而引起有效电场强度衰减的现象[8]。但是,与Wärtsilä公司推出的VIEC静电聚结模块相比,自主研发VIEC静电聚结模块的单个矩形流道由"绝缘电极板←→绝缘电极板"布局改进为"绝缘电极板←→金属电极板"布局,金属电极板与外壳相连并接地,绝缘电极板与内置变压器高压输出端连接。VIEC静电聚结模块的设置电压为0~400 V,设置频率为500~2 200 Hz,内封装变压器的变比为20~25倍,最高输出电压为8 000 V,适宜输出电压≤6 000 V,最大功率为800 W。外部接入的高频交流电经变压器升压放大后,由2电极板向矩形流道之间的原油乳化液施加均匀高频/高压脉冲交流电场。

2 中试装置与现场试验方法 2.1 中试装置 2.1.1 结构图 3为现场试验用三相分离器内置静电聚结器中试装置的工艺流程。中试装置主要包括三相分离器主体和高频脱水电源及仪表控制端。三相分离器内部上游侧中间位置安装了2块VIEC静电聚结模块,下游侧安装了堰板,来液入口安装在分离器一侧顶部,水出口和油出口分别安装在堰板两侧底部,气出口安装在分离器顶部。分离器入口和油出口管道上分别设置了取样口,另外在VIEC静电聚结模块和堰板之间区域开设有3列、每列4个共计12个DN25、PN16的取样口。分离器安装有各种仪表和阀门,借助仪表控制端来远程控制各仪表和阀门,以此来调节分离器内部的液流状态。同样,高频脱水电源通过电线远程控制调节VIEC静电聚结模块的加电参数。油出口、水出口和气出口主通道阀门由手动和自动同时控制,并设置旁通阀门辅助调节三相分离器内部的水位、油位和压力。

|

| 图 3 三相分离器内置静电聚结器中试装置工艺流程 Fig.3 Pilot plant process of three-phase separator with VIEC |

2.1.2 工作原理

原油来液经单螺杆泵加压作用由三相分离器顶部入口进入,接着流向分离器下游,在流经VIEC静电聚结模块的矩形流道时,受到流道间产生的高频/高压脉冲交流电场作用而发生静电聚结破乳,原油乳化液中分散相水颗粒迅速聚结长大并逐渐在分离器下游侧重力沉降下来,借助堰板作用实现油水分离,油水两相分别由油出口和水出口排出。外部高频/低压交流电源经法兰和不锈钢耐压软管向分离器内部的VIEC静电聚结模块供电。正常工作时应通过各仪表和阀门手动或自动控制来确保分离器内原油的液位基本不变。

2.1.3 主要技术参数中试装置整体尺寸为6.6 m(长)×2.2 m(宽)×3.2 m(高),三相分离器主体尺寸为1.0 m×4.2 m、有效容积为2.57 m3,设计压力为1.00 MPa,设计温度为120 ℃。VIEC静电聚结模块工作温度范围≤60 ℃,工作压力≤0.80 MPa。分离器内来液实际温度40 ℃,实际压力0.38 MPa。自主研发的高频交流供电电源的调压方式为非隔离DC/DC方式,逆变电路采用IGBT全桥逆变,控制方式为双DSP协同全数字控制;有效输出电压为0~500 V,输出频率在500~2 200 Hz之间连续可调,而且可以通过友好的人机交互界面直接输入所期望输出的电压和频率值[9]。

2.2 油田现场的油气集输流程和试验方法图 4为冀东油田高尚堡联合站内原油脱水区的工艺流程。进站原油来自柳一联和河西等油田,进站原油密度850 kg/m3,为轻质原油,含水体积分数变化范围12.9%~29.8%,温度40 ℃,系统压力0.50 MPa。中试装置内压0.38 MPa,试验采用三班倒工作制连续运行10 d,每天加电测试12 h以上,整个试验过程中均不加破乳剂。

|

| 图 4 冀东油田高尚堡联合站内原油脱水区的工艺流程 Fig.4 Flow chart of crude oil dewatering zone ofGaoshangpu joint station in Jidong Oilfield |

现场试验的主要目的是检验三相分离器内置静电聚结器中试装置在真实原油工况条件下实施三相分离和原油电脱水一体化的有效性、装置长时间工作的可靠性以及在不同电源参数下的聚结破乳脱水特性,通过改变入口流量、电场频率和电场电压等参数,找出原油乳化液聚结破乳的最佳工作参数,从而找出最大分离效率及相应的处理量。在不加电情况下,中试装置作为一台常规分离器进行脱水处理效果试验,取样化验入口和出口原油中的含水量,进而分析对比施加电场前、后的效果。测试化验分析基于联合站化验室在用的仪器设备进行,采用XDGN-500x6组多功能原油含水自动快速测定仪来测定原油中的含水量,采用电子秤量取油样。

3 现场中试处理效果分析 3.1 原油脱水的高效性分析考虑到高频交流供电电源特性、VIEC静电聚结模块内封装变压器的适用范围以及现场实际加电情况,电源输出电场频率取值为600~2 500 Hz、电压取值为150~350 V,高频变压器的变比约为20倍,因此VIEC静电聚结模块所施加的电场电压为3 000~7 000 V。在中试装置三相分离器的入口、出口和中间取样口取样测试含水体积分数。表 1为电场频率800和2 000 Hz时相关操作参数变化和不同取样原油含水体积分数的测试数据。

| 频率/Hz | 设定电压/V | 消耗功率/W | 入口累积流量/(m3·h-1) | 停留时间/min | 平均入口含水体积分数/% | 中间取样口含水体积分数/% | 出口含水体积分数/% |

| 800 | 150 | 60.7 | 6.9 | 22.3 | 29.8 | 2.11 | 0.03 |

| 200 | 108 | 7.34 | 21 | 17.2 | 2.5 | 0.05 | |

| 250 | 183.3 | 12.95 | 11.9 | 12.9 | 1.26 | 0.06 | |

| 300 | 249 | 7.93 | 19.4 | 19.7 | 0.03 | <0.03 | |

| 350 | 344.7 | 7.45 | 20.7 | 19.9 | 0.82 | 0.03 | |

| 2000 | 150 | 79.5 | 5.23 | 29.5 | 26.6 | 11.33 | <0.03 |

| 200 | 139 | 7.5 | 20.6 | 20 | 4.08 | 0.03 | |

| 250 | 230.1 | 10.48 | 14.7 | 29 | 4.27 | 0.03 | |

| 300 | 322.5 | 13.12 | 11.8 | 16 | 2.75 | <0.03 |

从表 1中可以看出,在流量为5.23~13.12 m3/h、停留时间为11.8~29.5 min、平均入口含水体积分数12.90%~29.80%的工况下,油井来液经中试装置处理后的出口含水体积分数可降至0.03%左右。从高尚堡联合站内原油脱水区的工艺流程同期实际运行效果来看,油井来液需要在2#三相分离器内停留1 h以上,才能使油出口的原油含水率降至1.00%左右。对比二者可见,中试装置的脱水处理效果显著,这说明VIEC静电聚结模块确实对其附近的原油乳化液层实施了有效破乳。

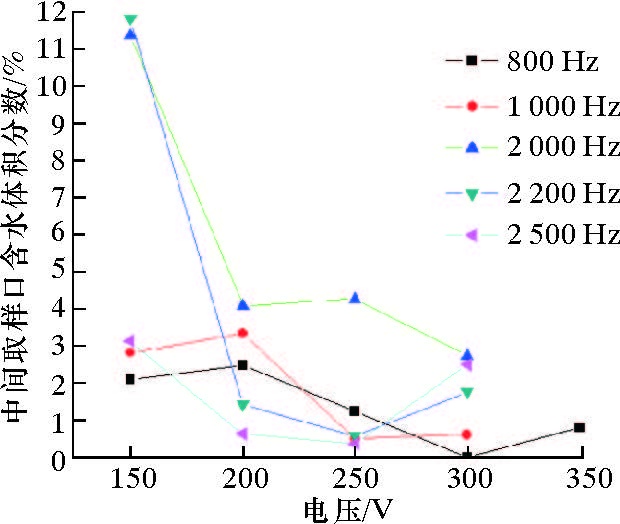

3.2 电场参数对脱水处理效果的影响从表 1中可以看出,在加电条件下出口含水体积分数基本降至0.03%左右,但无法反映电场参数变化对中试装置处理效果的影响,因此选取中间取样口的测试数据进行分析。图 5为不同电场参数下中间取样口含水体积分数的变化趋势,设定电场电压为150~350 V、电场频率为800~2 500 Hz,但在1 000~2 500 Hz频率范围内因故不能加载350 V的电场电压。从图中可以看出:①在电场频率一定时,电场电压越大,中间取样口含水体积分数呈总体降低的趋势,这与理论分析和以往试验研究结论基本一致,即在一定电压范围内升高电场电压可以提高脱水处理效果;②电场频率对脱水处理效果也有一定影响,电场电压为200 V时,800~1 000 Hz下的脱水处理效果比2 200~2 500 Hz下的脱水处理效果略差,电场电压为250 V时,2 000 Hz下的脱水处理效果最好,电场电压为300 V时,800~1 000 Hz下的脱水处理效果比2 200~2 500 Hz下的脱水处理效果略好。这说明不同电场电压下,原油乳化液的破乳聚结过程存在一个相对优化的电场频率范围。

|

| 图 5 不同加电参数下中间取样口含水体积分数的变化趋势 Fig.5 Water volume fraction of crude oil from intermediate sampling port underdifferent electrical parameters |

3.3 中试装置的功率消耗分析

图 6为不同电场参数下所消耗功率的变化曲线。中试试验过程中正常电场频率范围为600~2 500 Hz、电场电压范围为150~350 V。从图中可以看出:①全部工况下的功率消耗都在600 W以下,部分工况下的功率消耗甚至在100 W以下;②电场频率一定时,消耗功率随电场电压的升高而升高,且在频率1 100~1 800 Hz范围内消耗功率的增速最快,在频率1 200~1 900 Hz时,电场电压为300或350 V时因消耗功率过高而无法加载;③电场电压一定时,消耗功率随电场频率呈非线性变化,在中频段1 100~1 800 Hz范围内消耗的功率较高且波动较大,在低频段600~1 000 Hz和高频段1 900~2 500 Hz范围内消耗的功率较低且波动较小。如前所述,VIEC静电聚结模块内封装变压器的最大功率为800 W,消耗功率越低,越有利于变压器正常工作。综合分析不同电场参数下的功率消耗和内封装变压器的工作特性,可以确定较优的电场频率范围为600~1 000 Hz和1 900~2 500 Hz,较优的电压设定范围为250~300 V。

|

| 图 6 不同电场参数下消耗功率的变化曲线 Fig.6 Power consumption under different electric field parameters |

4 结 论

(1) 三相分离器内置静电聚结模块原油脱水技术的油田现场侧线中试试验结果表明:VIEC静电聚结模块能够在油井来液中的温度和压力环境下带电可靠地工作,配套高频供电电源也能够适应油田现场生产环境。

(2) 与油田现场联合站内在役三相分离器的脱水处理效果相比,油井来液经中试装置处理后油出口的含水体积分数降至0.03%左右,油水分离效果更为显著。

(3) 综合分析中试装置的功率消耗情况和内封装高频变压器的工作特性,可以确定较优的电场频率范围为600~1 000 Hz和1 900~2 500 Hz,较优的设定电压范围为250~300 V。

(4) 此次试验研究证明了三相分离器内置静电聚结技术和高频原油电脱水技术应用于油田现场的可行性,为这些技术应用于油品性质不同的油田积累了经验,对目前国内油田中较难分离的稠油采出液和聚合物驱采出液的脱水处理也有参考价值。

| [1] | MORAD A,PER C J.Overcoming separation challenges by use of electrocoalescen-ce technology[R].SPE-171483-MS,2014. |

| [2] | 陈家庆, 常俊英, 王晓轩, 等. 原油脱水用紧凑型静电预聚结技术(一)[J]. 石油机械, 2008, 36 (12) : 75–80 . |

| [3] | 陈家庆, 初庆东, 张宝生, 等. 原油脱水用紧凑型静电预聚结技术(二)[J]. 石油机械, 2009, 37 (5) : 77–82 . |

| [4] | 陈家庆, 朱玲, 丁艺, 等. 原油脱水用紧凑型静电预聚结技术(三)[J]. 石油机械, 2010, 38 (8) : 82–86 . |

| [5] | 胡成勇,张宝生,陈曦,等.一种静电聚结模块、装置及系统:CN203668316U[P].2014-06-25. |

| [6] | 沈玮玮, 陈家庆, 胡成勇, 等. 高频/高压静电聚结破乳评价方法及电场频率选择研究[J]. 高校化学工程学报, 2014, 28 (4) : 812–817 . |

| [7] | 陈家庆, 李汉勇, 常俊英, 等. 原油电脱水(脱盐)的电场设计及关键技术[J]. 石油机械, 2007, 35 (1) : 53–58 . |

| [8] | 丁艺, 陈家庆, 常俊英, 等. 高压/高频脉冲交流电场中W/O型乳化液的静电聚结特性研究[J]. 高校化学工程学报, 2011, 25 (5) : 775–780 . |

| [9] | 黄松涛, 陈家庆, 焦向东, 等. 高压变频交流脉冲原油脱水电源及其静电聚结特性[J]. 高电压技术, 2011, 37 (10) : 2542–2547 . |