0 引言

微井眼水力喷射径向钻井技术已经在加拿大、美国和阿曼等国家现场应用上千井次,并取得了较好的效果,但在低渗低孔隙度油藏的应用效果并不好。中国国内低渗透、超低渗透油气资源丰富,低渗储量占探明储量的比例自1995年以来一直保持在60%~65%[1]。微井眼水力喷射径向钻井技术在国内主要应用于低渗油藏,可在一个储层平面钻出多个径向水平井眼,水平井段长度最高可达100m,井眼直径超过50 mm,这样可以大幅增加油井泄油面积,使油气井产量和开采速度大幅提高。该项技术有2个技术难点,即套管定位开窗技术和高压喷头设计[2-4]。随着该技术在油田增产服务业的推广,套管开窗技术已经为多家公司掌握,而高压喷头的设计还相对空白。由于受导向器转弯半径和高压软管等配套装配的制约,高压喷头的外形尺寸等数据变化范围不会很大,在此外形尺寸的基础上如何优化设计喷嘴水眼的尺寸,使其满足不同地层的钻进需要,是制约该技术在更大范围内推广的一个难题。

1 高压喷头的优化设计思路根据SPE的相关参考文献,高压喷头成功钻穿岩石的前提是喷头处的压力必须大于岩石的门限压力(需要试验测得数据,一般近似于岩石的抗压强度)[5-6]。对于低渗透率低孔隙度的岩石,抗压强度一般为30~50 MPa,有的甚至超过50 MPa。目前,具备该作业技术的公司基本都配备一种高压喷头,对于不同的地层都在应用。这样必然造成喷头的适用性差,有的破岩钻进速度很慢,有的虽然能够破岩,但却造成很多的能量消耗到高压软管上,影响了整体作业效果。若能针对不同的作业地层优化设计不同性能的高压喷头,使高压喷头在设计流量下的压降略大于岩层的抗压强度,就必然能够提高该技术的作业效率。

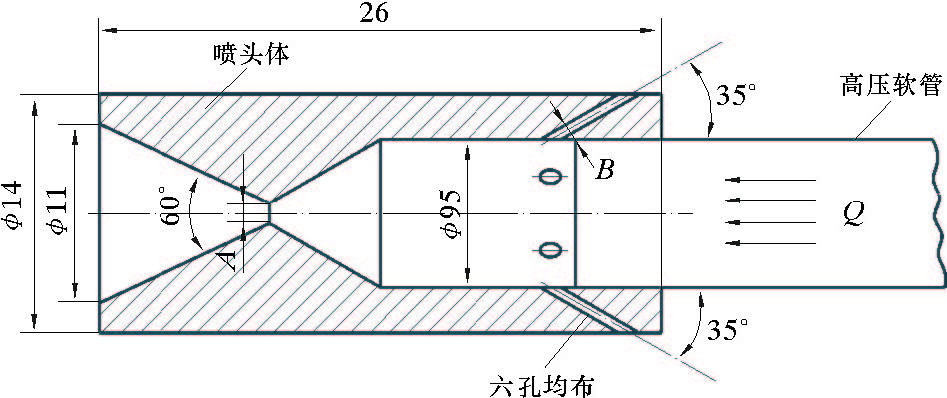

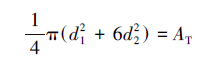

2 高压喷头的优化设计过程以砂质页岩为例,砂质页岩抗压强度为50 MPa,孔隙度10%。喷头水力参数的匹配必须满足3个条件:①喷嘴的牵引力至少能拖动进入水平段的高压软管;②喷嘴能钻出导向孔径向钻井,并在给定地层条件下达到一定钻进速度;③泵源工作压力不超过限制[7]。喷嘴应具有尺寸小、不需钻压且能提供牵引力的特点,这一特点使喷嘴不仅能适应狭小转向空间,同时也能满足较长水平孔钻进时喷管送进的需要[8]。因为受导向器及高压软管的制约,喷头的外形结构尺寸[JP3]基本确定,并且喷头前、后水眼的角度也通过多次的应用总结确定了最佳设计[9]。高压喷头结构如图 1所示,需要优化设计的尺寸为图示A、B尺寸(向前、向后2组孔的直径)。

|

| 图 1 高压喷头结构示意图 Fig.1 Schematic of the high-pressure nozzle |

根据砂质页岩作业的需要,要达到的效果是,合理计算A、B尺寸的大小,使喷头在流量Q=30 L/min时,产生的压降为50 MPa,产生的向前推动力为45 N。

2.1 理论计算根据流体通过薄壁孔和短孔的流量-压力计算公式计算过流面积。

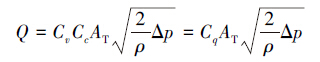

(1)

(1) 式中:AT为孔口的过流断流面积;ρ为流体的密度(此处为清水);Δp为小孔处压降(设定为50 MPa);Cc为收缩系数;Q为总流量(设定为30 L/min);Cv为速度系数;Cq为流量系数。

根据计算要求(流量为30 L/min),可以计算出入口速度为8.46 m/s,再根据公式(1)可以得出当量过流面积为1.98 mm2。

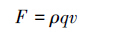

流体动量定理计算表达式为:

(2)

(2) 通过对公式(2)变形化简得出

(3)

(3) 式中:A为对应小孔的过流面积;F为小孔处流体作用力;v为流体流速;q为对应小孔的通流流量。

由上述流体的流量方程和动量定理计算公式,结合实际计算模型以及流量与面积在其他条件一定情况下的对应比例关系可以列出以下4个计算方程。这里由于流道中雷诺系数非常大,处于高紊流状态,壁面层很薄,不考虑水力因素的影响,各小孔的过流面积总和近似等于当量过流面积。

(4)

(4)  (5)

(5)  (6)

(6)  (7)

(7) 式中:d1、d2分别为A、B处单个小孔的直径;D为喷头腔体内径;q1、q2分别为A、B处小孔的通流流量。

由该4个计算式带入已知参数建立四元方程组,通过MATLAB软件计算可以得出其结果为:d1=1.080 mm,d2=0.475 mm,q1=0.230 L/s,q2=0.045 L/s。

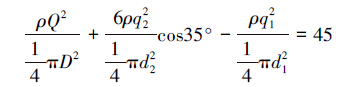

2.2 仿真分析根据上述理论计算结果通过Solidworks进行流道部分三维建模,然后运用网格划分和Fluent中的仿真来对比分析理论计算和软件仿真误差。

网格划分:采用Map、Cooper与Tgrid相结合的划分方式,对于规格结构部分采用结构性网格,非规则部分采用非结构性网格。

边界设置:入口采用速度入口,大小为8.46 m/s,出口采用压力出口。仿真结果见图 2~图 6。

|

| 图 2 高压喷头网格划分图 Fig.2 Meshing of the high-pressure nozzle |

|

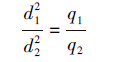

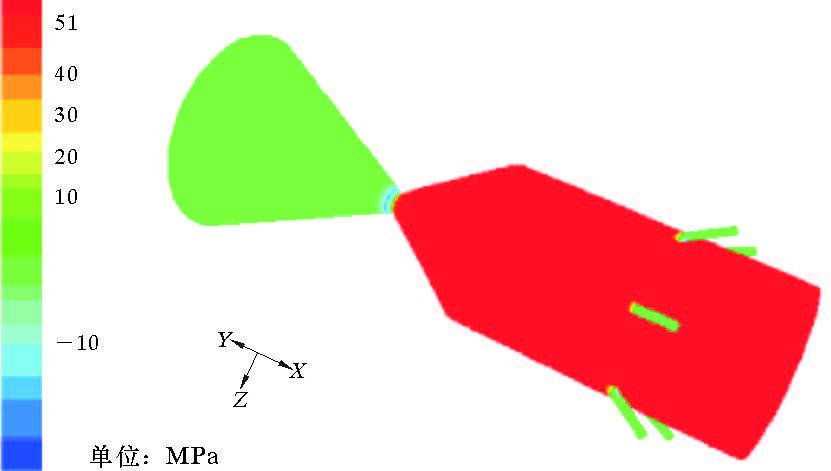

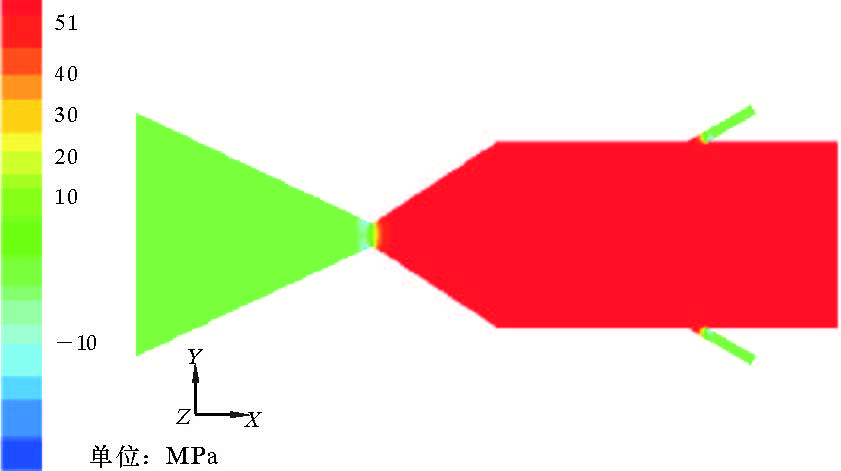

| 图 3 高压喷头模型整体压力分布 Fig.3 Overall pressure distribution of the high-pressure nozzle model |

|

| 图 4 高压喷头轴向压力分布云图 Fig.4 Axial pressure distribution of the high pressure nozzle |

|

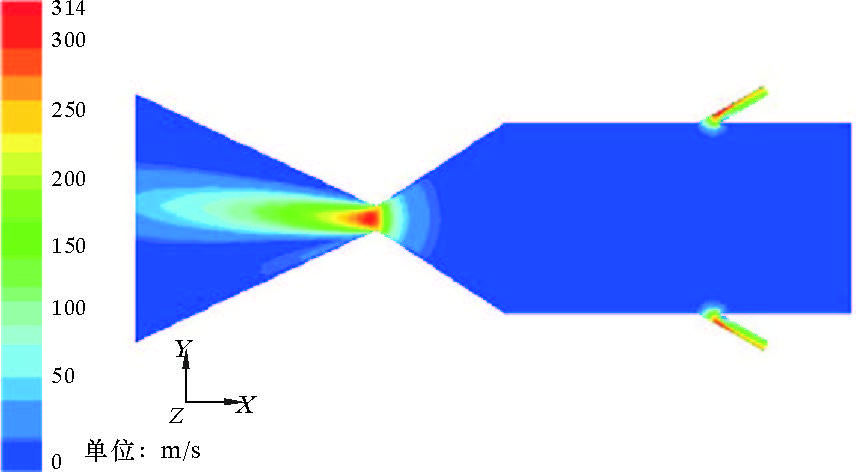

| 图 5 高压喷头速度分布云图 Fig.5 Velocity distribution of the high pressure nozzle |

|

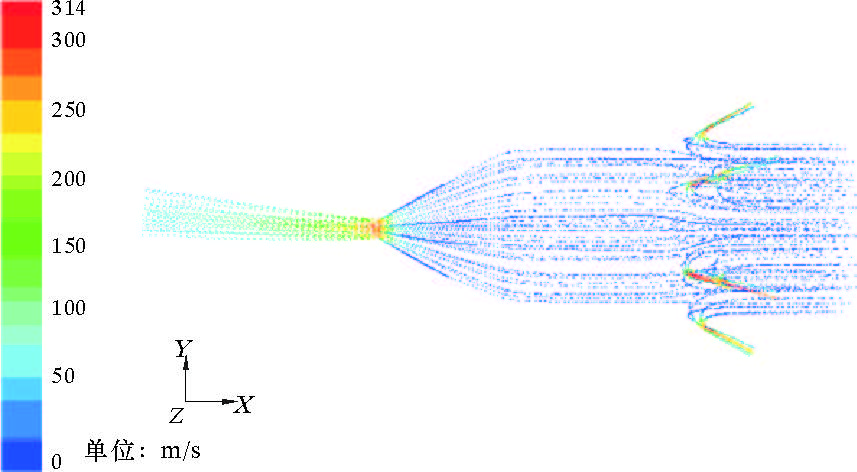

| 图 6 高压喷头路径速度图 Fig.6 Path velocity of the high pressure nozzle |

从仿真结果可以看出,模型的容腔内最大压力为51.7 MPa,最大速度出现在倒向的小孔流道内,大小为314 m/s。内部流场在达到稳定后,流线分布比较均匀稳定,有利于降低震动。

腔内模拟压力大小与所需压力大小(理论计算)存在的差异,其主要原因在于:

(1) 理论计算不考虑摩擦和边界效应,这样有利于降低阻力,使得过流顺畅,同时还使得理论计算数值比仿真数值要小。

(2) 理论计算模型是简化后的模型,使得本身的计算就会与实际值之间存在一定的差异。

(3) 模型在仿真计算的过程中,边界条件的给定和控制方程的选择并不是绝对值,而是相对适合模型,也使得其结果与实际值有误差存在。

鉴于上述理论计算和仿真分析之间存在的差异性,在生产中可以根据实际情况对流道孔径进行修正,以保证达到所需的要求。另一方面,对于小尺寸部分,为了降低误差,需要提高其加工精度。

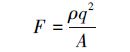

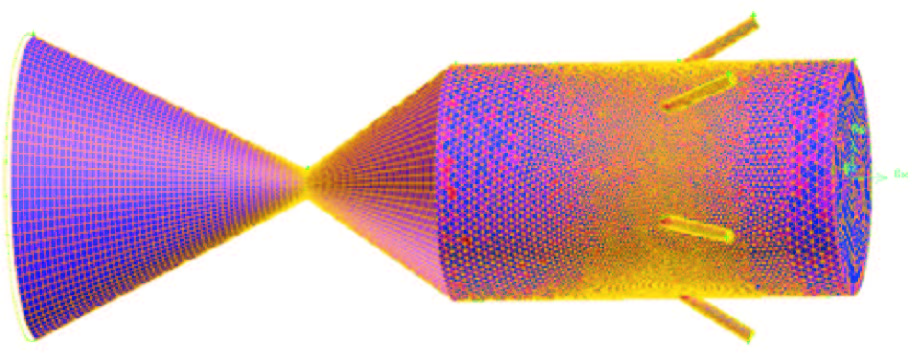

3 试验验证利用该优化设计制作的高压喷头,对相应的页岩试块进行了地面试验,页岩试块孔隙度为10%,抗压强度50 MPa。试验中高压喷头仅用3 min便穿透了100 mm厚的试块(见图 7),而常规的高压喷头穿透的时间一般在30 min左右。

|

| 图 7 页岩试块试验图 Fig.7 Test on the shale block |

笔者根据此优化设计方法,设计制作了多种适用不同地层的高压喷头,通过地面试验验证均取得了很好的效果。

4 结论与建议(1) 高压喷头优化设计能根据不同的地层特性设计制作不同的高压喷头,在保证正常破岩钻进的基础上,尽量降低高压软管摩擦压降,使水动力最大程度上作用到喷头上,保证喷头良好的作业效果。

(2) 目前,国内各公司从国外引进的微井眼水力喷射径向钻井技术都存在一个适用中国市场需要的问题,这些引进的技术都侧重于具有较高孔隙度及渗透率、较低抗压强度油层的作业,而对于中国国内低渗低孔隙度油层的作业需要还不能很好地适应。如何设计出适合国内需要的高压喷头,配套相应的高压软管等设备是微井眼水力喷射径向钻井技术在中国市场大规模应用的关键点。

| [1] | 崔龙连, 汪海阁, 葛云华, 等. 新型径向钻井技术[J]. 石油钻采工艺, 2008, 30 (6) : 29–33 . |

| [2] | 胡强法. 水力深穿透工具喷管送进的理论分析[J]. 石油机械, 2005, 33 (5) : 7–9 . |

| [3] | 张毅, 李根生, 熊伟, 等. 高压水射流深穿透射孔增产机理研究[J]. 石油大学学报(自然科学版), 2004, 28 (2) : 38–41 . |

| [4] | 潘迎德, 张开洪, 陈一健. 低渗透和裂缝性油气藏的定方位射孔完井技术[J]. 石油钻采工艺, 1997, 19 (5) : 61–65 . |

| [5] | BRUNI M, BIASSOTTI J H, SALOMONE G D. Radial drilling in Agentina[J]. SPE 107382, 2007 . |

| [6] | BUSET P,RIIBER M.Cost effective lateral drilling te-chnology for enhanced oil recovery[R].SPE 88504,2001. |

| [7] | 胡强法, 朱峰, 张友军. 零半径水射流径向钻井技术的研究与应用[J]. 石油机械, 2009, 37 (12) : 12–15 . |

| [8] | 胡强法, 马卫国, 张友军. 水力深穿透射孔用于近井带改造的分析[J]. 石油机械, 2004, 32 . |

| [9] | 侯玉品, 张永利, 章梦涛. 超短半径水平井开采煤层气的探讨[J]. 河南理工大学学报(自然科学版), 2005, 24 (1) : 46–49 . |