2. 中国石油大学储运与建筑工 程学院 ;

3. 中国石油大学机电工程学院 ;

4. 中国石油集团石油管工程技术研究院

2. College of Pipeline and Civil Engineering, China University of Petroleum (Huadong) ;

3. College of Mechanical and Electronic Engineering, China University of Petroleum (Huadong) ;

4. CNPC Tubular Goods Research Center

0 引言

随着井下工况变得日益复杂,油田酸性易腐蚀地层油气被不断开采,完井管柱的腐蚀问题变得越来越严重,在西部"三超"气井尤为显著[1-7]。目前国内外针对管柱腐蚀问题做了大量的试验和数值模拟研究[8-12]。而工程应用中,国内外对点蚀坑具体形态的处理上还存在较大的差异,包括球形、圆柱、圆锥和球底柱等[13-20]。这些简化方式与实际点蚀坑有差别,与管柱实际剩余强度误差究竟有多大,并没有准确的概念[21-25]。鉴于此,根据西部"三超"气井现场采集图片的典型点蚀坑形态,建立了椭球、扫略和实际等3种点蚀管柱简化模型,研究不同点蚀坑简化方法对管柱剩余强度的影响,并对点蚀管柱剩余强度曲线进行修正,为腐蚀环境完井管柱的可靠性评估提供基础数据。

1 针对点蚀坑的3种简化模型通过对西部"三超"气井完井管柱现场调研,选取某一典型腐蚀坑形貌,如图 1所示,沿短轴方向截取1条剖面线,可以看出该点蚀坑的截面形状属于一种类椭圆形态。令点蚀坑3条轴线半长分别为a、b、c,在图 2中标出。

|

| 图 1 点蚀坑三维体式显微镜观察结果图 Fig.1 Three-dimensional photo of pitting observed by microscope |

|

| 图 2 建模简化方式 Fig.2 The simplification methods of model |

1.1 3种建模方式

第1种建模方式采用半椭球模型,点蚀坑长、宽、深分别作为椭球的3个轴,如图 2a所示。第2种建模方式采用半椭圆扫略类椭球模型,以点蚀坑的宽度和深度为椭圆的长轴和短轴,按图 2b所标方向扫略,扫略半径为r,则有:

(1)

(1) 得到第2种点蚀坑形态如图 2b所示。

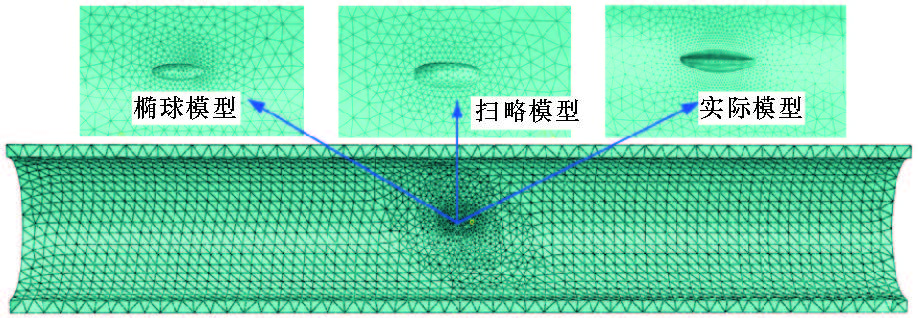

1.2 建模基础数据选用P110管材,外径88.9 mm,壁厚6.45 mm,弹性模量206 GPa,泊松比0.29,管材屈服强度和抗拉强度按照API SPEC 5CT规定的P110钢级下限值确定,分别为758和793 MPa。采用四面体单元建立点蚀套管的数值模型并进行网格划分,如图 3所示。

|

| 图 3 点蚀简化模型网格划分图 Fig.3 Meshing of simplified pitting model |

2 点蚀简化模型下管柱剩余强度分析 2.1 管柱失效准则

对于管柱的抗外挤和抗内压采用管材的屈服应力,对于管柱抗拉极限则采用管柱抗拉强度,即在外挤和内压载荷条件下,管柱最大Von Mises应力达到管材屈服强度,或在外拉载荷下,管柱最大Von Mises应力达到管材抗拉强度时,认为管材达到强度极限,此时的载荷值即为点蚀缺陷管柱剩余强度。

其表达式如下:

(2)

(2) 式中:σ4为Mises应力,MPa;σ1、σ2、σ3分别为3个方向主应力,MPa;[σ]为许用应力,MPa。

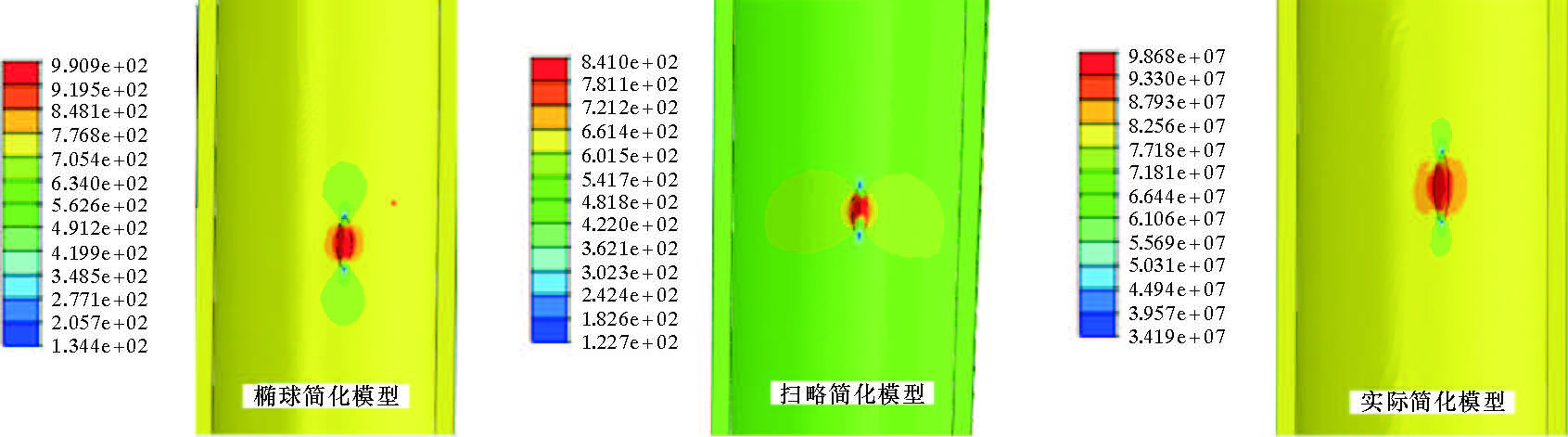

2.2 模拟结果分析为得到不同深度点蚀坑对管柱剩余强度的影响,建立3种简化方式下的管柱有限元分析模型。点蚀深度分别取为壁厚的5%、25%、50%和75%,管材长度取500 mm,缺陷长轴取2.5倍壁厚,短轴取1.0倍壁厚。图 4为3种建模方式下的缺陷处Mises应力云图。由图可以看出,3种点蚀套管简化方法中的套管应力集中均出现在点蚀中心处,实际简化模型应力集中区域范围高于其他2种。

|

| 图 4 有限元计算结果云图 Fig.4 Finite element results |

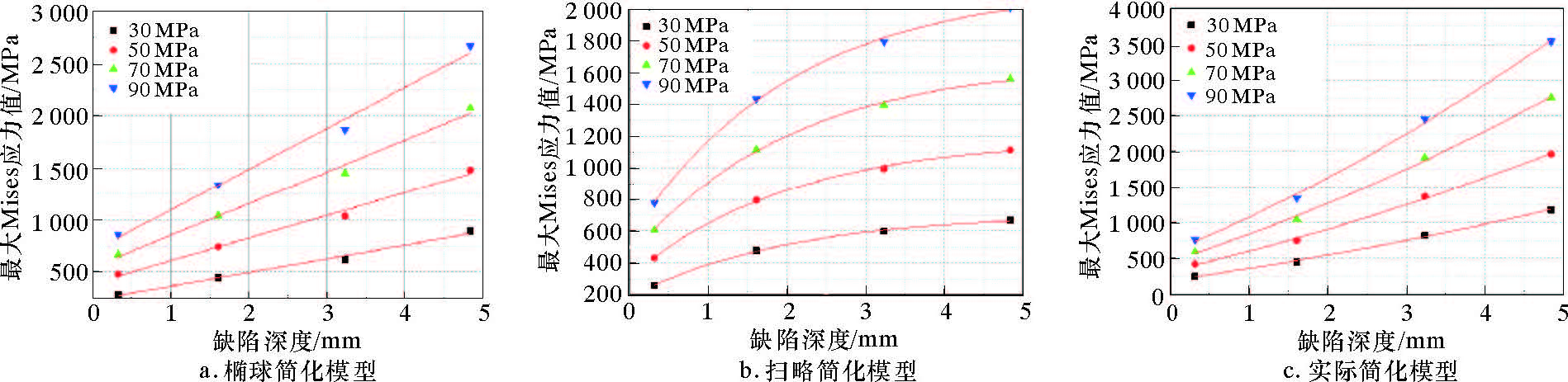

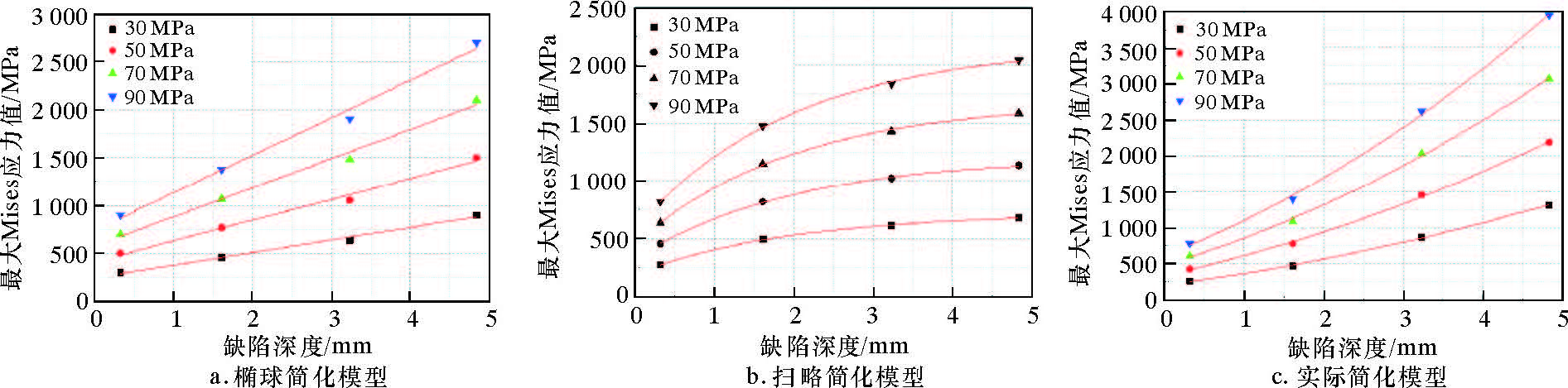

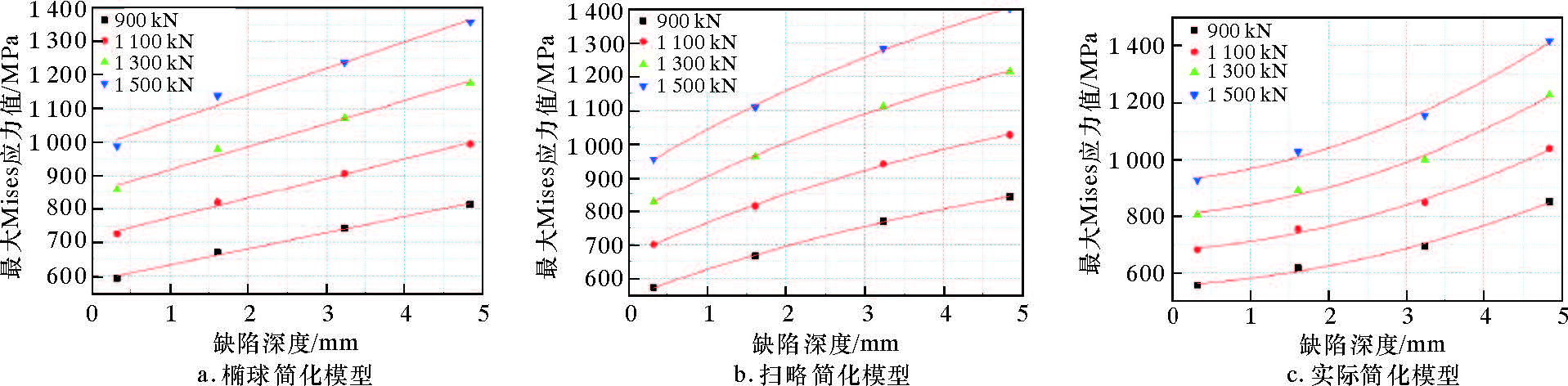

取不同外载作用下管柱最大Mises应力绘制成管柱最大Mises应力-腐蚀深度曲线,见图 5~图 7。由图可以看出,椭球简化模型中,管柱剩余抗挤、抗内压和抗拉强度均随着腐蚀深度的增加而线性增加;扫略简化模型中,管柱剩余抗挤、抗内压和抗拉强度均随着腐蚀深度的增加而呈指数增加;而实际简化模型中,管柱剩余抗挤、抗内压和抗拉强度均随腐蚀深度的增加而呈二次函数增加。

|

| 图 5 不同内压作用下管柱最大Mises应力与腐蚀深度关系曲线 Fig.5 The relationship between the maximum Mises stress and the corrosion depth under different internal pressure |

|

| 图 6 不同外挤作用下管柱最大Mises应力与腐蚀深度关系曲线 Fig.6 The relationship between the maximum Mises stress and the corrosion depth under different external pressure |

|

| 图 7 不同拉伸作用下管柱最大Mises应力与腐蚀深度关系曲线 Fig.7 The relationship between the maximum Mises stress and the corrosion depth under different tensional force |

根据模拟结果,得到椭球简化模型最大Mises应力和腐蚀深度的线性拟合关系曲线函数,即

(3)

(3) 式中:m1和n1为待定系数,列于表 1;x为腐蚀缺陷深度;y为该腐蚀深度下管柱最大Mises应力。

| 椭球 | 载荷/MPa | 待定系数 | 相关系数R | |

| m1 | n1 | |||

| 内压 | 30 | 233.44 | 130.93 | 0.986 5 |

| 50 | 389.23 | 218.12 | 0.986 5 | |

| 70 | 545.02 | 305.31 | 0.986 5 | |

| 90 | 700.81 | 392.49 | 0.986 5 | |

| 外挤 | 30 | 246.9 | 130.35 | 0.986 6 |

| 50 | 411.61 | 217.2 | 0.986 9 | |

| 70 | 576.32 | 304.05 | 0.987 0 | |

| 90 | 741.02 | 390.9 | 0.987 1 | |

| 拉伸 | 900 | 585.12 | 48.07 | 0.992 8 |

| 1100 | 715.65 | 58.72 | 0.991 8 | |

| 1300 | 849.72 | 68.74 | 0.983 8 | |

| 1500 | 983.79 | 78.76 | 0.975 9 | |

根据模拟结果,得到扫略简化模型最大Mises应力和腐蚀深度的指数拟合关系曲线函数,即

(4)

(4) 式中:m2、n2和k2为待定系数,列于表 2;x为腐蚀缺陷深度;y为该腐蚀深度下管柱最大Mises应力。

| 扫略 | 载荷/MPa | 待定系数 | 相关系数R | ||

| m2 | n2 | k2 | |||

| 内压 | 30 | 714.71 | -531.02 | 0.49 | 0.997 2 |

| 50 | 1 191.74 | -885.42 | 0.49 | 0.997 0 | |

| 70 | 1 668.78 | -1 239.82 | 0.49 | 0.996 9 | |

| 90 | 2 145.82 | -1 594.22 | 0.49 | 0.996 8 | |

| 外挤 | 30 | 724.01 | -528.74 | 0.5 | 0.998 1 |

| 50 | 1 208.37 | -882.74 | 0.5 | 0.998 2 | |

| 70 | 1 692.73 | -1 236.73 | 0.5 | 0.998 2 | |

| 90 | 2 177.10 | -1 590.72 | 0.5 | 0.998 3 | |

| 拉伸 | 30 | 1 108.85 | -564.28 | 0.15 | 0.998 3 |

| 50 | 1 354.94 | -689.27 | 0.15 | 0.998 5 | |

| 70 | 1 601.03 | -814.26 | 0.15 | 0.998 5 | |

| 90 | 1 847.12 | -939.25 | 0.15 | 0.998 6 | |

根据模拟结果,得到实际简化模型最大Mises应力和腐蚀深度的二次函数拟合关系曲线函数,即

(5)

(5) 式中:l、b1和b2为待定系数,列于表 3;x为腐蚀缺陷深度;y为该腐蚀深度下管柱最大Mises应力。 由表 1~表 3可知,相关系数R接近于1,说明对模拟结果的拟合具有较高的可信度。对比3种拟合曲线可知,不同简化方式对管柱最大Mises应力影响较大,尤其腐蚀深度越深,管柱最大Mises应力差别越大。故在对点蚀缺陷进行简化处理时,应注意简化方式对管柱剩余强度的影响。

| 实际 | 载荷/MPa | 待定系数 | 相关系数R | ||

| l | b1 | b2 | |||

| 内压 | 30 | 193.72 | 155.39 | 10.29 | 0.993 9 |

| 50 | 322.86 | 258.99 | 17.15 | 0.993 9 | |

| 70 | 452.01 | 362.57 | 24 | 0.993 9 | |

| 90 | 585.06 | 458.99 | 32.13 | 0.994 6 | |

| 外挤 | 30 | 204.57 | 145.45 | 17.59 | 0.997 1 |

| 50 | 340.95 | 242.43 | 29.32 | 0.997 1 | |

| 70 | 477.33 | 339.39 | 41.05 | 0.997 1 | |

| 90 | 613.71 | 436.36 | 52.78 | 0.997 1 | |

| 拉伸 | 30 | 555.48 | 16.55 | 9.03 | 0.983 0 |

| 50 | 678.93 | 20.23 | 11.03 | 0.983 0 | |

| 70 | 802.37 | 23.9 | 13.04 | 0.983 0 | |

| 90 | 925.81 | 27.58 | 15.05 | 0.983 0 | |

2.3 腐蚀管柱剩余强度分析

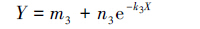

根据数值模拟结果,计算不同腐蚀深度下管柱的剩余抗内压、抗挤及抗拉强度,拟合3种简化方式下,管柱抗挤、抗内压和抗拉剩余强度随腐蚀深度的变化曲线,如图 8所示。

|

| 图 8 不同简化方式下管柱剩余强度与腐蚀深度比关系曲线 Fig.8 The relationship between the residual strength and the corrosion depth ratiounder different simplification method |

由图 8可以看出,对于管柱剩余抗内压和抗拉强度,当腐蚀深度较小时,扫略简化模型更接近于实际工况。随着腐蚀增加,3种简化模型管柱剩余强度计算结果趋于相同,而腐蚀深度超过一个定值后,椭球简化模型更接近于真实。对于管柱剩余抗拉强度,实际简化模型可近似认为为一条直线,椭球和扫略简化模型则呈指数变化,当腐蚀缺陷较小时,扫略简化模型更接近真实。随着腐蚀增加,椭球简化模型更接近于真实工况。根据模拟结果,可以看出管柱剩余强度和腐蚀深度呈指数关系,拟合关系曲线函数如下:

(6)

(6) 式中:m3、n3和k3为待定系数,列于表 4;X为腐蚀缺陷深度百分比;Y为该腐蚀深度下管柱最大Mises应力。

| 应力 | 简化模型 | 待定系数 | 相关系数R | ||

| m3 | n3 | k3 | |||

| 内压 | 椭球 | 18.86 | 69.79 | 0.03 | 0.989 6 |

| 扫略 | 34.38 | 74.83 | 0.07 | 0.996 3 | |

| 实际 | 11.27 | 92.72 | 0.03 | 0.995 5 | |

| 外挤 | 椭球 | 18.25 | 66.09 | 0.03 | 0.989 9 |

| 扫略 | 33.59 | 66.67 | 0.07 | 0.996 8 | |

| 实际 | 11.84 | 90.76 | 0.04 | 0.999 8 | |

| 抗拉 | 椭球 | 775.58 | 467.39 | 0.02 | 0.986 8 |

| 扫略 | 725.94 | 577.46 | 0.02 | 0.999 5 | |

| 实际 | -674.15 | 1988.62 | 0.003 | 0.996 9 | |

表中拟合相关系数均接近于1,说明拟合函数结果可信度较高。令:

(7)

(7) 式中:ε为误差,取5%;Y3为管柱实际剩余强度;Yi为简化模型管柱剩余强度,i=1,2,分别表示椭球简化模型和扫略简化模型。

利用拟合函数,带入式(7),以实际简化模型作为管柱真实剩余强度,分别计算椭球简化模型和扫略简化模型与管柱真实误差在5%以内的腐蚀深度区间,列于表 5。由表可以看出,对于剩余抗内压强度腐蚀深度比在区间[29.10%,31.66%]、剩余抗挤强度在区间[23.53%,25.35%]时,可忽略简化方式对管柱剩余强度的影响。

| 简化方式 | 简化合理区间 | ||

| 抗内压 | 抗挤 | 抗拉 | |

| 椭球 | [17.02%,31.66%] | [14.77%,25.35%] | [61.89%,92.57%] |

| 扫略 | [0.00%,7.01%] [29.10%,37.73%] | [0.00%,5.35%] [23.53%,33.02%] | [0.00%,11.30%] |

3 结论

(1) 采用有限元分析方法,分别建立了椭球、扫略和实际等3种管柱点蚀简化模型,计算不同腐蚀深度下管柱最大Mises应力。可以看出不同简化模型对管柱最大Mises应力影响不同,其中椭球简化模型中最大Mises应力随点蚀深度呈线性变化,而扫略简化模型中呈指数变化,实际简化模型中则呈二次曲线变化。

(2) 对于管柱剩余抗内压和抗拉强度,当腐蚀深度较小时,扫略简化模型更接近于实际工况。随着腐蚀增加,3种简化模型管柱剩余强度计算结果趋于相同,而腐蚀深度超过一个定值后,椭球简化模型更接近于真实。对于管柱剩余抗拉强度,实际简化模型可近似认为为一条直线,椭球和扫略简化模型则呈指数变化,当腐蚀缺陷较小时,扫略简化模型更接近真实,随着腐蚀增加,椭球简化模型更接近于真实工况。

(3) 点蚀管柱剩余强度均随腐蚀深度比的增加而呈指数变化,对于椭球模型,其合理的区间为抗内压[17.02%,31.66%]、抗外挤[14.77%,25.35%]、抗拉[61.89%,92.57%];对于扫略模型,其合理的区间为抗内压[0.00%,7.01%][29.10%,37.73%]、抗外挤[0.00%,5.35%][23.53%,33.02%]、抗拉[0.00%,11.30%]。当管柱点蚀深度比在区间[29.10%,31.66%]时,可以忽略建模方式对管柱抗内压强度的影响;当管柱点蚀深度比在区间[23.53%,25.35%]时,可以忽略建模方式对管柱抗挤强度的影响。

| [1] | 张国超, 林冠发, 张娟涛. 超级13Cr油套管钢的点蚀行为研究[J]. 应用与开发, 2013, 36 (7) : 20–24 . |

| [2] | 钟志英, 罗天雨, 邬国栋, 等. 新疆油田呼图壁储气库气井管柱腐蚀实验研究[J]. 新疆石油天然气, 2012, 8 (3) : 82–86 . |

| [3] | 毛学强, 杨敬武, 武俊, 等. 西部三超气井环境中超级13Cr钢的腐蚀行为[J]. 腐蚀与防护, 2013, 34 (9) : 848–851 . |

| [4] | 黄熠, 张智, 李炎军, 等. 考虑腐蚀的高温高压含CO2气井生产套管安全评估[J]. 钻采工艺, 2014 (3) : 78–81 . |

| [5] | 高立新, 谷坛, 闫静, 等. 高酸性条件下元素硫对碳钢腐蚀的影响[J]. 天然气工业, 2015, 35 (4) : 94–98 . |

| [6] | 秦朝葵, 李军, 严铭卿, 等. 腐蚀作用下城市埋地燃气管道的失效概率分析[J]. 天然气工业, 2015, 35 (5) : 85–89 . |

| [7] | 况雪梅, 张凤琼, 李大鹏, 等. 气田水回注井井身结构完整性评价方法初探[J]. 钻采工艺, 2013, 36 (6) : 67–70 . |

| [8] | 车争安, 张智, 陈胜宏, 等. 酸性气田开发中腐蚀对套管强度的影响[J]. 石油钻采工艺, 2012, 34 (4) : 114–118 . |

| [9] | 石晓兵, 陈平, 徐进, 等. 油气井套管CO2点状腐蚀剩余强度分析[J]. 天然气工业, 2006, 26 (2) : 96–97 . |

| [10] | 许志倩, 闫相祯, 杨秀娟. CO2腐蚀对套管强度动态影响分析[J]. 机械工程学报, 2014, 50 (1) : 169–177 . |

| [11] | NESIC S,NORDSVEEN M,NYBORG R.A mechanistic model for CO2 corrosion with protective iron carbonate films[C].NACE Corrosion/2001 Conference,2001,Houston,2001:100-104. |

| [12] | NESIC S,LEE K.A mechanistic model for carbon dioxide corrosion of mild steel in the presence of protective iron carbonate films—part 3:Film growth model[C].NACE Corrosion/2003 Conference,2003,Houston,2003:616-620. |

| [13] | SILVA R C C, GUERREIRO J N C. A study of pipe interacting corrosion defects using the FEM and neutral networks[J]. Advanced Engineering Material, 2007, 38 :868–875 . |

| [14] | 王燕舞, 黄小平, 崔维成. 船舶结构钢海洋环境点蚀模型研究之一:最大点蚀深度时变模型[J]. 船舶力学, 2007, 11 (4) : 577–586 . |

| [15] | 王燕舞, 吴晓源, 张雨华. 船舶结构钢海洋环境点蚀模型研究之二:实船蚀坑形态与径深比时变模型[J]. 船舶力学, 2007, 11 (5) : 735–743 . |

| [16] | 崔铭伟, 封子艳, 韩建红, 等. 不同尺寸双点蚀管道剩余强度分析[J]. 石油矿场机械, 2015, 44 (2) : 14–21 . |

| [17] | 许志倩, 闫相祯, 杨秀娟, 等. 粗糙表面几何形貌特征的分型参数描述[J]. 润滑与密封, 2015, 40 (9) : 1–9 . |

| [18] | 崔铭伟, 曹学文, 封子艳. 腐蚀坑形貌对油气管道失效压力的影响[J]. 船舶力学, 2014, 18 (1/2) : 124–131 . |

| [19] | The American Society of Mechanical Engineers.API579-1/ASME FFS-1-2007 fitness-for-service[S].2nd ed.Washington D C:API 2007. |

| [20] | 帅健, 张春娥, 陈福来. 非线性有限元法用于腐蚀管道失效压力预测[J]. 石油学报, 2008, 39 (6) : 933–937 . |

| [21] | 王小增, 杨久红, 窦益华. 套管磨损后剩余壁厚及剩余强度分析[J]. 石油钻探技术, 2008, 36 (2) : 14–17 . |

| [22] | 刘作鹏, 王海文, 闫相祯. 应用弹塑性力学相关理论分析套管射孔后剩余强度[J]. 石油钻探技术, 2007, 35 (2) : 31–35 . |

| [23] | SUN K, SAMUEL R, GUO B Y. Effect of stress-concentration factors due to corrosion on production-string design[J]. Society of Petroleum Engineers, 2005, 20 (4) :334–339 . |

| [24] | 许志倩, 闫相祯, 杨秀娟, 等. 不同缺陷对套管剩余强度影响分析[J]. 机械设计, 2014, 31 (8) : 74–78 . |

| [25] | 张兆贵, 崔铭伟. 双点蚀缺陷管道剩余强度计算方法[J]. 腐蚀与防护, 2015, 36 (8) : 759–765 . |