2. 川庆钻探工程有限公司长庆井下技术作业公司 ;

3. 中国石油西部钻探工程有限公司

2. Changqing Downhole Service Company, CNPC Chuanqing Drilling Engineering Company Limited ;

3. CNPC Xibu Drilling Engineering Company Limited

0 引 言

近年来,连续管(CT)速度管柱排水采气以其全程带压作业、施工效率高以及携液增产效果明显等特点在长庆苏里格气田得到大规模推广应用,施工井次逐年递增[1-2]。截至2015年底,该区块使用江汉机械研究所研制的卡瓦式悬挂器[3],累计悬挂连续管速度管柱进行排水采气作业已达300余井次。但是,随着悬挂连续管速度管柱井进入生产后期,气量进一步下降,管内流速降低,井筒内又开始产生积液,失去了原有的工艺效果[4]。此时需要起出井内连续管,以便进行储层改造或其他排水采气等作业。为了避免压井起管对储层的损害,整个起管过程需在带压作业下进行[5]。实现带压起管的关键技术是井内连续管管内封堵和回接,其中井内连续管管内封堵是带压起管的先决条件[6-7]。

不同于常规油管带压作业用的堵塞器,连续管内堵塞器要求外径小。以φ38.1 mm连续管为例,其内径不足32.0 mm,要求工具结构非常紧凑。连续管的内焊筋对堵塞器的锚定和坐封都不利;堵塞器坐封成功之后随连续管弯曲缠绕在滚筒上。为解决连续管速度管柱带压起管问题,笔者自2012年以来,开展了φ38.1 mm连续管速度管柱带压起管工艺和配套工具技术攻关,主要针对连续管的内径小、内壁有焊筋、弯曲缠绕滚筒和管端导向等问题开展研究,研制的连续管内堵塞器不仅保证了不压井作业起管堵塞的安全、高效,而且对不压井作业工艺配套技术的完善起到了推动作用。

1 内堵塞器设计依据 1.1 作业压力通过对长庆油田苏里格气田带压起管井生产情况调研得知[8],该类气井起管前连续管内压力一般小于5.0 MPa,施工过程中如果长时间关井,会使得连续管内压力每天在0.5~3.0 MPa范围内上升,但最高压力小于30.0 MPa,本堵塞器的额定工作压力定为35.0 MPa。

1.2 连续管悬挂方式常见的连续管速度管柱悬挂方式有卡瓦式悬挂、芯轴式悬挂和封隔器式悬挂。笔者主要研究卡瓦式悬挂方式的起管作业,该种方式悬挂的速度管柱井口处卡瓦之上有一段长370 mm左右自由段,且井下连续管管端无封堵工作筒[9]。对于该类井况的气井,带压起管的前提是封堵连续管内通道。

1.3 连续管情况苏里格气田连续管速度管柱使用的是宝鸡钢管厂生产的国产连续管,该管按照API Spec 5ST标准制造要求,内表面允许有一条沿轴向且高度不超过2.3 mm的焊缝内毛刺,其对堵塞器的导引、密封和锚定等部件都带来了不利影响。

1.4 工艺要求堵塞器在满足工作压力条件下进行连续管内封堵。此外,堵塞器还需满足随连续管一同弯曲缠绕在作业机滚筒上的要求,且不损伤管体。

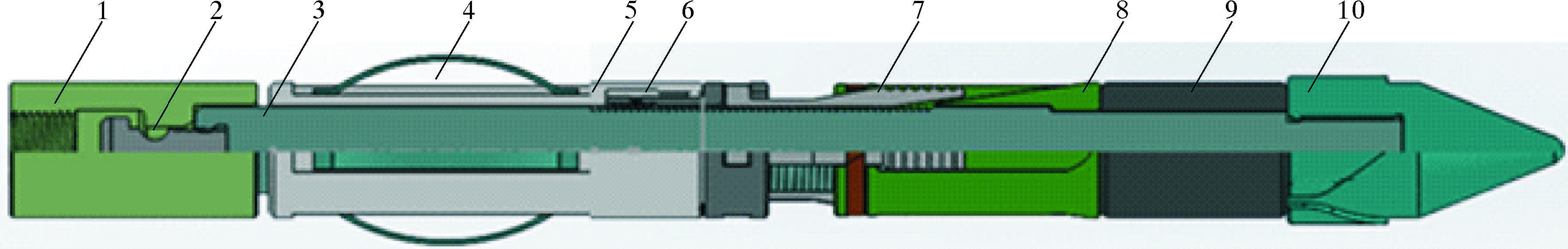

2 技术分析 2.1 工具结构连续管速度管柱带压起管内堵塞器结构见图 1。

|

| 图 1 连续管内堵塞器结构示意图 Fig.1 Structural schematic of CT inner blanking plug 1—上接头;2—丢手拉销;3—芯轴;4—摩擦片;5—本体;6—锁环;7—卡瓦;8—椎体;9—胶筒;10—导锥。 |

2.2 工作原理

CT内堵塞器采用芯轴单向滑动和机械坐封方式工作。分为下放送入、上提坐封和丢手3个阶段。

(1) 下放送入。将注入头、防喷盒和防喷器连接到井口的悬挂器之上,堵塞器的上接头通过送入杆将CT内堵塞器送入井内CT内预设位置(约0.5~1.0 m)。

(2) 上提坐封。注入头上提,堵塞器摩擦片与CT内壁的摩擦力使卡瓦张开,并"咬住"连续管内壁。继续控制载荷上提,压缩胶筒密封,阻隔胶筒上、下压力。胶筒压缩载荷呈反抛物线趋势。

(3) 上提丢手。注入头继续上提,载荷上升,直至丢手拉销被拉断(载荷15~18 kN),在锁环的作用下,使其保持现有的卡瓦锚定和胶筒密封状态。

2.3 主要技术参数以Ø38.1 mm(1.5 in)连续管为例,工具总长430 mm,额定密封压差35.0 MPa,额定丢手载荷15~18 kN,耐温-29~121 ℃。

2.4 技术特点(1) 堵塞器通过送入杆送进连续管内,上提坐封、丢手,操作简单。丢手结构采用拉销拉断丢手,比剪切丢手载荷更精准、稳定。

(2) 锁环与芯轴有相互啮合的单向锁紧齿,其为连续螺纹,目的是便于加工和提高制造精度。

(3) 卡瓦和椎体的楔形面采用平面结构,保留了楔形面两侧的支撑筋,有效地避免了堵塞器卡瓦的损坏。

(4) 芯轴采用柔性设计,堵塞器坐封后能够随连续管一起平滑地缠绕在作业机滚筒上,且堵塞器弯曲后仍能够保持良好的密封性,不伤管体。

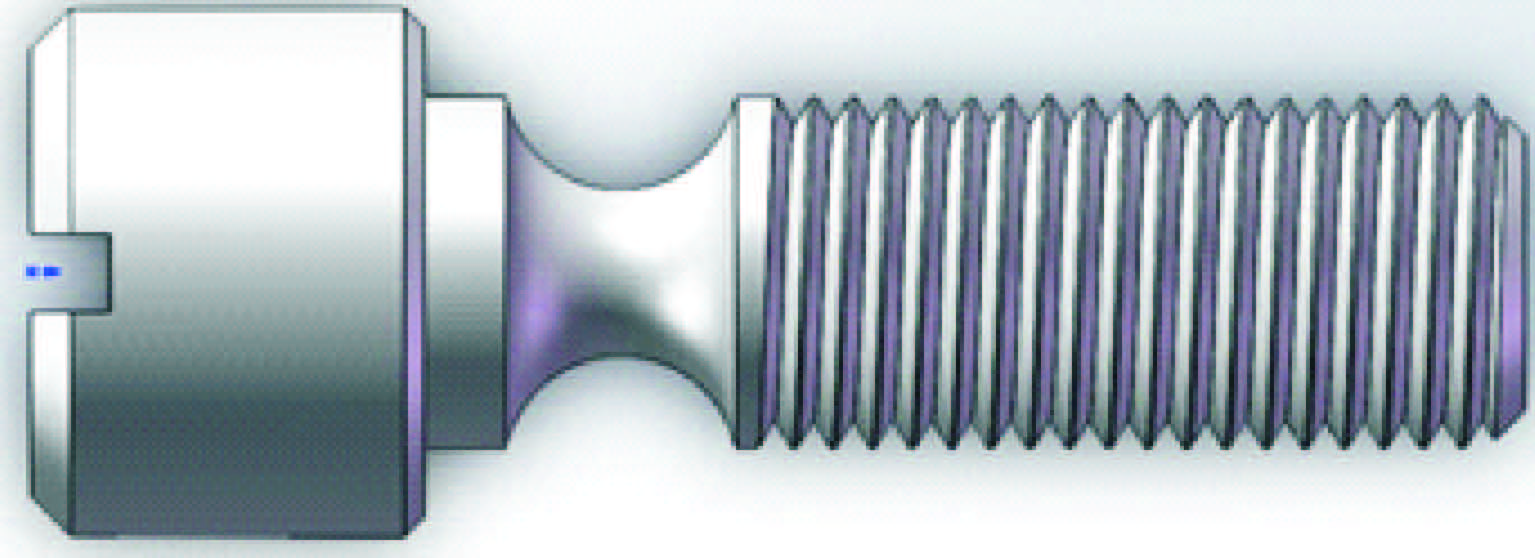

3 关键零部件设计 3.1 丢手拉销最常用的丢手结构为剪切销钉,剪切刃口的硬度和锋利程度导致剪切丢手载荷变化范围较大。为此,CT内堵塞器采用径向缩径、轴向拉断的丢手结构(见图 2),该设计具有结构简单、丢手载荷稳定以及安装方便等特点。为满足不同丢手载荷的需要,仅需调整缩径处的直径即可。

|

| 图 2 丢手拉销结构示意图 Fig.2 Structural schematic of release pin |

丢手载荷的设计范围是满足卡瓦锚定和胶筒压缩的最小坐封力,同时最大不超过胶筒的承载能力和管柱重力。笔者设计的CT内堵塞器的最小坐封力试验值为3 kN,胶筒的承载能力20 kN,1 000 m井深管柱重力30 kN,综合决定取丢手载荷10~15 kN。材料选用45#钢,当丢手载荷分别为10、15和20 kN时,丢手拉销缩颈处最小直径分别为4.5、5.5和6.4 mm。

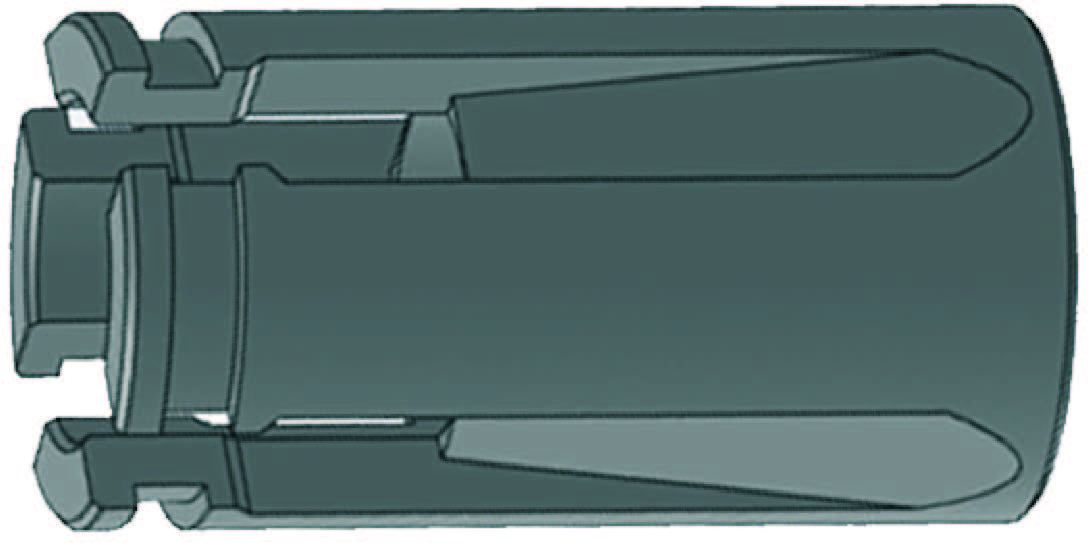

3.2 卡瓦椎体卡瓦与椎体的楔形面采用平面结构,保留了楔形面两侧的支撑筋,与常规的椎体结构相比,新的椎体结构可以使堵塞器在连续管内送进,尤其是入管口过程中,能有效保护锚定卡瓦,避免了堵塞器卡瓦的损坏或意外锚定。椎体结构见图 3。

|

| 图 3 椎体结构示意图 Fig.3 Structural schematic of the cone body |

3.3 芯轴

CT内堵塞器除了需要满足内通道压力封堵的要求之外,还需要满足随连续管通过导向器和回缠滚筒等工作期间的弯曲要求。为此选用柔性较好的材料加工芯轴,并且严格控制热处理工艺,使芯轴本体硬度小于22HRC,减小抗弯模量。芯轴在丢手拉销的作用下产生轴向位移,扩张卡瓦锚定并且压缩密封胶筒,配合退止锁环防止芯轴坐封后复位。

4 实验室测试CT内堵塞器组装完成后,利用如图 4所示的试验台架进行试验。

|

| 图 4 CT内堵塞器试验台架 Fig.4 Test bench for CT inner blanking plug 1—伸缩液缸;2—液缸固定支架;3—拉压传感器;4—送入连杆;5—连续管;6—CT内堵塞器;7—连续管固定支架;8—泵源。 |

常用的最小密封载荷测试方法是采用插值法给定压缩载荷,通过试压判定是否密封。笔者提出的最小坐封测试方法新颖、精准,利用伸缩液缸实现工具送入到连续管样管内,在上提坐封和丢手过程中,同时在连续管下端小排量泵注,随着坐封载荷的增大,密封胶筒逐渐压缩直至完全密封,流量骤减为0,泵压突升,此时载荷为胶筒最小坐封载荷。试验结果如图 5所示。胶筒的最小坐封载荷约为3 kN。

|

| 图 5 最小坐封载荷测试 Fig.5 The minimum set load test |

继续加载至丢手载荷,在压力为35 MPa时进行气密封测试,结果无压降和气泡,证明气密封性能良好。再利用弯管机将连续管和堵塞器一起弯曲至连续管滚筒曲率,测试结果显示堵塞器仍然具有良好的气密封性能。

5 现场应用CT内堵塞器在实验室功能性试验取得成功后,仅2015年在长庆油田苏里格气田就安全高效地完成了5口井的连续管内封堵作业。

在5口井的施工过程中,CT内堵塞器均一次性顺利送入井内连续管管内,无意外遇阻现象;送至设计位置上提,载荷约18 kN丢手,无附加滑移实现定点坐封。通过井口测试压力,15 min内无压力升高,验证了堵塞器良好的密封性。应用情况如表 1所示。

| 送入管内深度/m | 丢手载荷/kN | 井内压力/MPa | 堵塞15 min后压力/MPa | 结论 |

| 0.9 | 15 | 4.6 | 0 | 成功 |

| 1.1 | 18 | 2.8 | 0 | 成功 |

| 1 | 17 | 4.4 | 0 | 成功 |

| 0.8 | 16 | 3.7 | 0 | 成功 |

| 0.9 | 17 | 2.7 | 0 | 成功 |

通过连续管回接技术,将井内连续管引出回缠至滚筒,CT内堵塞器随连续管平滑地缠绕在LG180作业机滚筒上,且密封性良好,实现了连续管的起出。从现场使用效果来看,研制的CT内堵塞器很好地满足了弯曲缠绕上滚筒的带压起管工艺要求,其性能稳定可靠,提高了施工效率,避免了高空作业的风险,降低了作业费用。

6 结 论(1) 在充分结合连续管速度管柱带压起管井况、悬挂装置和连续管自身特点,以及起管工艺等要求的基础上,设计了CT内堵塞器,其结构和操作简单,性能稳定可靠,可对带内焊筋的连续管锚定和坐封,且能随连续管弯曲缠绕在滚筒上。

(2) 对堵塞器关键零部件进行了设计计算,丢手拉销拉断丢手载荷精准、稳定,椎体平面楔形结构保护卡瓦并有利于锚定,芯轴柔化设计有利于堵塞器整体弯曲。

(3) 严格的实验室试验验证了CT内堵塞器的锚定和密封性能满足设计要求,独创的密封胶筒最小压缩载荷试验方法精准便捷,为CT内堵塞器现场实际应用提供了可靠的参考和依据。

(4) 现场多井次应用结果表明,CT内堵塞器很好地满足了实际使用要求,性能稳定可靠,提高了带压起管施工效率,降低了作业费用,适应当前经济形势下的低成本开发需求。

| [1] | 赵彬彬, 白晓弘, 陈德见, 等. 速度管柱排水采气效果评价及应用新领域[J]. 石油机械, 2012, 40 (11) : 62–65 . |

| [2] | TURNER R G,HUBBARD M G,DUKLER A E.Ana- lysis and prediction of minimum flow rate for the continuous removal of liquids from gas wells[R].SPE 2198,1969. |

| [3] | 曹和平, 张书平, 白晓弘, 等. 速度管柱系统研制与应用[J]. 石油机械, 2011, 39 (10) : 113–115 . |

| [4] | 白晓弘, 赵彬彬, 杨亚聪, 等. 连续油管速度管柱带压起管及管材重复利用[J]. 石油钻采工艺, 2015, 37 (3) : 122–124 . |

| [5] | 魏斌. 油水井带压作业油管验管堵塞器的研制及应用[J]. 石油机械, 2010, 38 (12) : 63–65 . |

| [6] | 高广启. 自坐封式油管堵塞器的研究及应用[J]. 石油机械, 2014, 42 (5) : 88–90 . |

| [7] | 李龙刚, 郭保卫, 冯波. 滑块式油管内堵塞器的研制与应用[J]. 石油机械, 2014, 42 (9) : 96–99 . |

| [8] | 余淑明, 田建峰. 苏里格气田排水采气工艺技术研究与应用[J]. 钻采工艺, 2012, 35 (3) : 40–43 . |

| [9] | 白晓弘, 李旭日, 刘凯文. 速度管柱排水采气技术的应用及改进[J]. 石油机械, 2011, 39 (12) : 60–62 . |