2. 国家油气钻井装备工程技术研究中心

2. National Engineering Research Center for Oil and Gas Drilling Equipment

0 引言

随着对深水及超深水海域的勘探开发,越来越多的深水钻机管柱处理系统逐步应用于半潜式钻井平台及钻井船[1]。在钻井船和半潜式平台等非固定平台上安装的折臂式抓管机长期在海上作业,作业环境恶劣,需要考虑多种外界环境载荷,如平台随波浪运动产生的垂直及水平方向上的加速度载荷和风载等[2]。折臂式抓管机是管柱处理系统中的关键设备,通常安装在海洋钻井平台甲板上,主要功能是实现各种钻井管柱从堆场到指定工作位置之间的抓持和吊运,属于自动化、智能化高端装备产品,其技术长期被欧、美等发达国家所垄断[3],目前我国仅处于起步阶段。鉴于此,我国要早日实现海洋强国战略,开发并研制出具有自主知识产权的折臂式抓管机是我国海洋装备发展的当务之急。这无论从掌握高端技术、提升我国油气重大装备的制造能力,还是从摆脱国外束缚、有效降低成本,积极参与世界油气能源开发竞争等多个方面来说均有着非常重大的现实意义。

1 折臂式抓管机技术研究海洋钻井过程中,管子处理作业主要包括:管件和钻具在甲板与钻台间的运移及放置、在钻台上接卸立根、起下钻时钻柱上卸扣、井架内立根来回移送及排放等操作[4-6]。甲板起重设备的作用是将甲板上的钻杆移送至钻杆传送设备上,或反向操作,按其结构形式分为3种类型:悬臂起重机、折臂起重机和门桥式起重机[7]。

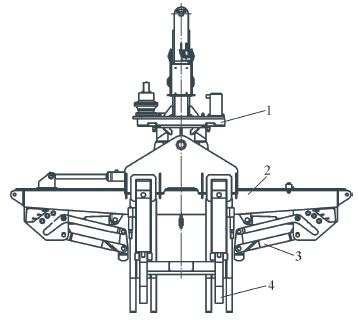

1.1 折臂式抓管机结构折臂式抓管机主要由基座、台体、控制室、主吊臂、副吊臂、伸缩臂、吊爪及控制系统组成(见图 1)。其中控制系统由液压控制系统和电气控制系统2部分组成。吊爪由回转机构、调平机构、限位机构和钳爪机构组成(见图 2)。

|

| 图 1 折臂式抓管机结构示意图 Fig.1 Structural schematic of knuckle boom pipehandler |

|

| 图 2 吊爪结构示意图 Fig.2 Structural schematic of hanging claw |

1.2 工作原理

系统采用电液联合控制方式,其工作原理及操作过程分为3个步骤:第1步是寻找并夹持管柱。操作人员通过操作室内操作手柄控制台体沿基座旋转,将吊臂及吊爪旋转到需要抓持管柱的位置(堆场或猫道),旋转调整吊爪并对准需要抓持的管柱开始下放,随后启动钳爪控制将钳爪张开并逐渐向管柱下方移动,待需要夹持的管柱完全进入钳爪能够包容的位置时,关闭钳爪,同时操作吊爪上的左右限位机构将管柱压紧(防止管柱在吊装时沿长度方向滑出钳爪),随后逐渐开始试起吊,观察管柱位置并通过吊爪上方的调平装置(通过液缸推或拉动钳爪)调整重心,使管柱保持水平。第2步是起吊并移运管柱。操作人员按照管柱的去向(堆场或猫道),分别操作主副吊臂之间和台体与主吊臂之间的液缸将管柱起吊到需要的高度,然后控制台体旋转,并按照目标轨迹将管柱移运到需要放置的高空位置后开始下降,调整吊爪回转机构使夹持管柱方向与所要放置的位置(堆场或猫道)方向一致。第3步是摆放管柱和解锁。缓慢下放吊爪到工作区域后对限位机构进行解锁,随之打开钳爪并启动吊爪离开,即算一根管柱的运送工作已经完成。重复上述工作将继续下一根管柱的运送。

1.3 主要技术参数工作半径:3~25 m;

回转角度:±180°;

抓管载荷:35 kN;

适用管柱长度:3.5~ 14.0 m;

适用管柱直径:73~762 mm;

吊爪回转角度;±180°;

最大载荷偏距:±0.5m。

2 折臂式抓管机设计思路折臂式抓管机从满足海洋钻井平台管柱堆场至钻台猫道之间管柱运送的实际工作需要出发,以机械构造为执行主体,以自动化控制为方向,在充分参考国外同类型产品现场应用的基础上,通过不断研究探索,其主体设计思路如下。

2.1 机械结构设计思路折臂式抓管机整体结构设计采用“固定基座+箱型吊臂+悬挂式吊爪”结构形式,其中各子系统的主要设计构思如下。

2.1.1 基座基座为整台抓管机的工作中心,基座外观设计为一个整体焊接式圆柱体,顶部布置有回转支承,内布置有电机、接线箱、旋转拖链和照明系统。其中,电机通过挠性联轴器与安装在上台体上的双联液压泵输入轴相连,可为整个抓管机提供液压动力,电源通过电缆和拖链到达控制房实现对控制系统的供电。

2.1.2 台体台体是实现整机水平旋转和吊臂连接的核心,台体下端通过高强度螺栓连接在抓管机基座上方,可围绕基座在±180°范围内旋转,台体上部与主吊臂采用销轴连接,通过液缸的伸、缩来实现吊臂在垂向范围内的仰摆控制。台体内部集成有液压站,外部安装有阀块、电控箱、梯子、操作台及控制房等。

2.1.3 控制房控制房是整个抓管机的神经中枢,即抓管机的所有控制动作均在控制房内实现,控制房内设计安装有一体化操作座椅、监控器、视频系统和用于抓管机工作状态显示及参数设定的触摸屏等设施。

2.1.4 吊臂吊臂是实现抓管机载荷传递和工作范围变化的关键构件,其结构由主吊臂、副吊臂和伸缩臂3部分组合而成,均为箱型梁式结构,承载能力强。主吊臂与副吊臂采用铰接形式,副吊臂与伸缩臂采用栓接形式。主吊臂的执行动作由台体与主吊臂之间安装的驱动液缸来实现,副吊臂相对主吊臂的运动通过主、副臂之间安装的驱动液缸来完成,伸缩臂则通过安装在副吊臂内部的液缸实现伸缩。

2.1.5 吊爪吊爪是抓管机工作的终端执行机构,采用销轴铰接在伸缩臂端头。用于实施抓管、调节重心、压紧管柱和吊运等。另外,考虑到安全,吊爪上安装有载荷传感器,载荷过载或有异常情况时实现报警并停止运行。

2.2 控制系统设计思路折臂式抓管机控制系统采用“液控+电控”联合控制模式,具体设计构思如下。

2.2.1 液压系统设计采用液压站集中提供动力源,整个液压系统由8个子系统构成,总体设计采用双泵串联负载敏感系统,为多个回路和不同工作状态下的执行机构提供液压动力。设计时尤其考虑到系统执行机构多、液压回路多且不同执行机构需要提供的功率差别大等特点,设计采用双泵串联负载敏感系统,不仅有效降低了系统整体的能耗,而且提高了系统整体的控制精度;基于防止工作时突然失电、胶管爆裂以及系统负载下降时因惯性而下冲等问题,系统分别在变幅回路、折臂回路和伸缩回路的进油或回油管路上设置了平衡阀,能够保证系统运行的平稳性和安全性;另外,为了节能需要,液压系统设计有流量分配系统,可根据不同执行元件的实际需要进行流量分配,待机时变量泵可自动转为低压小流量工作,有效降低系统能耗并防止了系统发热现象。

2.2.2 电气系统设计系统主要采用电液比例控制形式,即主要动作都由电液比例阀控制。液压系统和关键机构设置有各种用于控制信号采集的传感器,传感器将监控信号传递给PLC,PLC经过运算后发出控制指令,所有操作均集中在控制房内进行,控制房设置有急停按钮,可保证在紧急情况下的电源切断,停止工作。整个系统控制分2种模式:一是调试模式。该模式下操作手柄的每个位置点都对应一种信号进而使液缸和马达对应一种位置,用于初始调试和检修。二是正常模式。该模式下只用1个操作手柄来控制吊爪运动速度和方向。

3 折臂式抓管机关键技术及创新点折臂式抓管机设计充分考虑了海洋高盐雾、工作风速、自存风速和有义波高等各种恶劣海况,并采用ANSYS WORKBENCH软件进行了关键结构件的力学建模和研究,具有承载能力强、工作活动范围广以及工作灵活度高等多种性能特点,产品设计性能符合CCS《船舶与海上设施起重设备规范》(2007版)和API Spec 2C《海上平台起重机规范》(第7版),其关键技术及创新点体现在以下几个方面。

3.1 插销连接重力下垂式吊爪吊爪采用插销与伸缩臂末端连接形成铰接结构(见图 3),依靠重力实现自然下垂,可以使吊臂无论在任何工作姿态下吊爪始终保持水平,无需调节就可直接对准平放在堆场或猫道上的管柱,结构简单且省时省力。

|

| 图 3 吊爪连接示意图 Fig.3 Schematic diagram of hanging claw |

3.2 高集成化多功能吊爪

吊爪集成有钳爪开闭、限位、调平和回转机构(见图 3)。钳爪一半采用固定结构,一半采用铰接结构,通过液缸实现活动钳爪的打开和关闭;限位机构由左、右2部分构成,通过液缸实现限位装置摆动,压紧并锁住管柱防止吊移过程中滑脱;调平机构通过左、右移动吊爪总成,调节吊爪夹持管柱后的重心,保证吊爪处于水平,其状态可通过倾角传感器信号观察判别;吊爪总成与回转机构为独立的部件,通过液压回转装置驱动吊爪总成回转。

3.3 多根管柱夹持的钳爪机构通过钳爪的开合大小,一字形限位结构压紧,1次可抓持多根管柱,大大提高工作效率。

3.4 等应力吊臂结构根据主、副吊臂承受的载荷进行受力分析,并采用等应力原则,通过改变截面形状,控制各臂应力大致相同,设计出变截面箱型梁结构的主、副吊臂(见图 1)。这种结构通过等应力设计可减轻设备质量,提高设备可靠性。

3.5 内藏式集成液压站液压泵、油箱及附件集中安装在台体内,驱动电机安装在基座内,充分利用台体和基座的内部空间集成液压站设计,解决了以往国产设备布局零乱和各种管线拖拉等不足,确保了整套设备外观整齐和美观,有效节省了操作台面的空间。

3.6 多重安全与操作控制技术控制系统具有误操作控制手柄、过载保护、防碰撞、紧急停止以及风速报警等安全措施。液压系统具有断电、断液自锁以及应急释放等安全措施。集成多重安全措施确保折臂式抓管机工作安全、可靠。

4 折臂式抓管机试验技术研究折臂式抓管机在经历了制造过程和单元部件各种测试试验的基础上,2015年11月初至12月底在宝鸡石油机械有限责任公司自动化管柱试验平台开展了功能动作试验、静载荷试验、连续运转试验和负载联调试验等(见图 4)。试验验收的标准是,管子吊运平稳,性能参数满足设计参数;电阻式应变片测试满足材料许用强度;关键件没有变形、弯曲、压痕或表面裂纹。具体试验内容、试验方法和试验效果如下。

|

| 图 4 现场试验照片 Fig.4 Field test photos |

4.1 功能动作试验

在试验台上分别对各种执行元件逐一进行了测试,包括电控系统试验、液控系统试验、折臂式抓管机单个动作(回转、变幅和伸缩)试验以及吊爪单个动作试验(夹持、压紧、调平和旋转)。试验结果表明,折臂式抓管机各操作控制系统正常,各执行机构动作到位、准确灵活,满足进一步试验的条件。

4.2 运动范围及速度试验对折臂式抓管机最小工作半径、最大工作半径、吊机回转角度和吊爪回转角度进行了验证测试;对所有液缸和液压马达空载状态下的运动速度进行了验证测试。测试结果表明,机构运动范围参数、速度参数与设计参数误差不超过±2%,满足设计要求。

4.3 应急试验该试验在正常工作过程中出现断电或断液的情况下进行,试验内容包含主吊臂应急缩回、副吊臂应急缩回以及折臂式抓管机整体应急旋转。通过应急泵连续加压开启集成在液缸或液压马达上的平衡阀,主吊臂和副吊臂通过重力缩回至低位,折臂式抓管机整体通过外力旋转至空旷位置,试验结果表明应急功能正常、可靠。

4.4 静载荷试验静载荷试验前先按照应力测试布点图对需要测试的应力点布置应变片,然后按照载荷曲线图分级加载测试,每种载荷工况分别进行2次试验。每种试验进行2次,中间间隔5 min,试验时载荷分别保持5 min。作为试验载荷的测力机应由法定单位进行计量,误差应在2%以内,计量周期不超过2 a。试验测试数据比计算数据小,主要是因为试验无法模拟海洋钻井平台的工作环境及工作极限风速,但折臂式抓管机应力测试点布置合理,最大应力位置与计算位置一致。

试验后经检查,结构件没有变形、弯曲,受压件表面没有明显压痕,焊缝未见表面裂纹。

5 结 论(1) 折臂式抓管机主要完成海洋钻井平台管子堆场与钻台猫道之间的管柱吊运,除具有折臂式仰摆变幅和回转功能外,在折臂的末端安装的吊爪应具有夹持管柱、旋转管柱和压紧管柱的功能,并且吊爪随着吊臂仰摆能始终保持水平或与猫道平行。

(2) 折臂式抓管机制造完成后,按照功能动作试验、运动范围及速度试验、应急试验、静载荷应变测试以及连续运转试验顺序进行全面验证。试验后经检查,结构件没有变形、弯曲,受压件表面没有明显压痕,焊缝未见表面裂纹。

(3) 经过试验证明折臂式抓管机结构合理,试验验证方法能够验证设计的各项参数。研究方法可为今后类似设备的研制提供设计和试验思路。

| [1] | 崔学政, 张富强, 肖文生, 等. 海洋钻井平台折臂起重机设计[J]. 石油矿场机械, 2009, 38 (11) : 28–31 . |

| [2] | 王晟. 海洋风浪载荷对7500t浮式起重机结构强度影响分析[J]. 起重运输机械, 2009 (12) : 50–54 . |

| [3] | 岳吉祥, 綦耀光, 肖文生, 等. 深水半潜式钻井平台钻井材料输送系统配置与布局研究[J]. 船海工程, 2008, 37 (4) : 58–61 . |

| [4] | 刘文庆, 崔学政, 张富强. 钻杆自动排放系统的发展及典型结构[J]. 石油矿场机械, 2007, 36 (11) : 74–77 . |

| [5] | 陈如恒. 破除旧观念创新新钻机[J]. 石油矿场机械, 2008, 37 (7) : 1–10 . |

| [6] | 王凌寒, 肖文生, 杨轶普. 自动化管子处理装置在海洋钻井作业中的应用[J]. 石油矿场机械, 2009, 38 (2) : 67–72 . |

| [7] | 刘平全, 崔学政, 董磊. 钻井平台的钻杆排放方式及其自动化操作系统[J]. 中国海洋平台, 2010, 25 (1) : 51–56 . |