2. 中国石油大学(华东)机电工程学院

2. College of Mechanical and Electrical Engineering, China University of Petroleum (Huadong)

0 引言

随着世界能源需求的日益增长,油气田开采逐渐向深井及高腐蚀环境方向发展,碳钢和低合金钢在高腐蚀环境中腐蚀严重。高腐蚀性油气田的开采中,向腐蚀环境中添加缓蚀剂可以减弱腐蚀介质对油气管的腐蚀,但缓蚀剂具有高度的选择性,不同的腐蚀体系需要不同的缓蚀剂,同一腐蚀体系由于温度或浓度变化缓蚀剂的作用效果都会受到影响[1],塑料内涂层存在附着力差,涂层分布不均匀等问题[2],采用耐蚀合金的防护效果比较好,但是耐蚀合金非常昂贵。国内外的研究结果表明,使用耐蚀合金复合管,即双金属复合管是解决上述腐蚀问题的途径之一[3-5],并以优异的力学性能和耐腐蚀性能展现出广泛的应用前景[6]。

复合管进行焊接,传统工艺主要是采用不锈钢焊丝进行焊接,尽管这种工艺能有效解决双金属复合管焊接时出现的问题,但是其焊接成本太高而不利于复合管的推广使用[7-9]。另一种焊接工艺是将焊缝分为复层、基层和过渡层3个部分进行焊接,焊材选用与基层钢单独焊接时相同的焊条;原则上复层使用其单独焊接时相同的焊条;过渡层焊缝要求其Cr、Ni含量高于复层焊缝的含量,以减少碳钢的稀释和补充焊接过程中合金元素的烧损[10]。这种工艺的缺点在于增加了焊缝热裂纹倾向,熔合区易出现脆硬马氏体,基层和复层含铬量的较大差异促使碳的迁移而形成增碳层和脱碳层,加剧熔合的脆化或另一侧热影响区软化[11-14]。通过控制焊接参数可以在一定程度上降低裂纹的概率,缓解碳的迁移,降低脆硬马氏体的含量[15-17]。为了推广复合管,笔者对比了2种工艺焊接接头的性能。

1 试验材料及方法冶金复合管规格为ø76 mm×(6+1) mm,复层为Ni625不锈钢,基层是20#钢。试验管材的力学性能见表 1,管材中各化学元素的质量分数见表 2。

| 参数 | 抗拉强度/MPa | 屈服强度/MPa | 伸长率/% |

| L415 | 550 | 450 | 18 |

| 316L | 500 | 210 | 50 |

| 材料 | w(C) | w(Cr) | w(Ni) | w(Mo) | w(Si) | w(Mn) | w(P) | w(S) | w(Fe) |

| L415 | 0.14 | 0.06 | 0.03 | 0.01 | 0.34 | 1.4 | 0.010 | 0.001 | 余量 |

| 316L | 0.04 | 16.32 | 10.03 | 2.04 | 0.64 | 1.13 | 0.045 | 0.001 | 余量 |

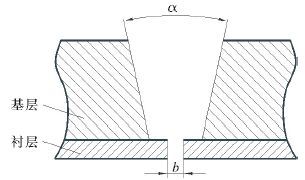

对于试验冶金复合管焊接,首先采用2种焊接工艺,一种是整个焊缝采用Ni625焊丝进行焊接,另一种是先进行打底焊(即复层),填充盖面焊(即基层),为了防止基层材料对复层不锈钢材料的稀释以及碳元素的扩散,在打底焊与填充盖面焊之间增加过渡焊。焊材中各化学元素的质量分数见表 3。焊接工艺见表 4。焊接坡口如图 1所示。采用V形对接,坡口角度α=44°~50°,间隙b=3.5~5.0mm。焊后,对焊接接头进行力学性能试验,并采用扫描电镜对拉伸断口进行观察;采用电子探针分析焊接接头化学成分变化情况,采用维氏硬度计测定显微硬度,试验载荷为98 N;采用三电极动电位扫描,辅助电极为铂电极,参考对比电极为标准饱和甘汞电极,对管道内壁焊缝耐蚀性进行检测。

|

| 图 1 坡口形式 Fig.1 Groove pattern |

| 材料 | w(C) | w(Cr) | w(Ni) | w(Mn) | w(Si) | w(Mo) | w(S) | w(P) |

| J507 | 0.037 | 0.2 | 0.3 | 0.99 | 0.62 | — | 0.006 | 0.019 |

| ER316L | ≤ 0.03 | 18.0~ 20.0 | 11.0~14.0 | 2.0~3.0 | 0.30~0.65 | 1.0~2.05 | ≤ 0.03 | ≤ 0.03 |

| Ni625 | ≤ 0.03 | 18.0~20.0 | 11.0~4.0 | 1.0~2.05 | 0.30-0.65 | 2.0~3.0 | ≤ 0.03 | ≤ 0.03 |

| 工艺 | 焊接材料的型号及规则 | 焊接方法 | 备注 | ||

| 打底层 | 填充层 | 盖面层 | |||

| 1 | Ni625 | Ni625 | Ni625 | TIG | 焊后保温 |

| 2 | Ni625 | ER316L | J507 | TIG+TIG+SMAW | 焊后保温 |

2 试验结果及分析 2.1 力学性能

2种工艺条件下焊接接头的拉伸试样的试验结果如表 5所示。从表中的数据可以看出,1、2号工艺下焊接接头的平均抗拉强度分别为485和548 MPa,20#钢管的最小抗拉强度为410 MPa,因此,抗拉强度对比结果:2号工艺>1号工艺>20#钢。并且2种工艺下焊接接头拉伸断口都在母材上断裂。

| 工艺 | 伸长率/% | 抗拉强度/MPa | 平均抗拉强度/MPa | 破坏位置 |

| 1 | 19.60 | 505 | 485 | 母材 |

| 18.64 | 465 | |||

| 2 | 13.24 | 535 | 548 | 母材 |

| 15.52 | 560 |

断裂位置都在母材上,因此任选一个断口进行扫描。图 2a为1号试样的拉伸试样断口的扫描图片,断口位置在母材上,图 2b为拉伸断口处放大照片。从图片可以看出,断口为典型的等轴状的韧窝断口,断口中有大量且分布密集的等轴韧窝,这种韧窝是由于载荷的不断升高而形成的,材料内部的析出物、夹杂物、亚晶界、晶界或者在塑性形变不连的部位产生位错堆积,产生应力集中,微孔形核就会在局部塑性变形区出现。同时随着应变的增加,微孔也在长大、聚集直到相互连接成为断裂,结果就形成了一些形状深浅或大小不同的韧窝。这是塑性变形起主要作用的是延性断裂。断口分析结果表明,焊接接头的塑性良好。

|

| 图 2 拉伸试样断口的扫描图片 Fig.2 Scanned photo of tensile specimen fracture |

2种工艺的弯曲试验结果如表 6所示。由表可知,2种工艺焊接接头弯曲试验都没有出现任何裂纹,符合标准ASME要求。

| 工艺 | 试样类型 | 试样厚度/mm | 弯心直径/mm | 弯曲角度/(°) | 最大缺陷/mm |

| 1 | 面弯 | 4 | 28 | 180 | 0 |

| 1 | 面弯 | 4 | 28 | 180 | 0 |

| 1 | 背弯 | 4 | 28 | 180 | 0 |

| 1 | 背弯 | 4 | 28 | 180 | 0 |

| 2 | 面弯 | 4 | 28 | 180 | 0 |

| 2 | 面弯 | 4 | 28 | 180 | 0 |

| 2 | 背弯 | 4 | 28 | 180 | 0 |

| 2 | 背弯 | 4 | 28 | 180 | 0 |

2.2 焊缝显微硬度 2.2.1 1号工艺

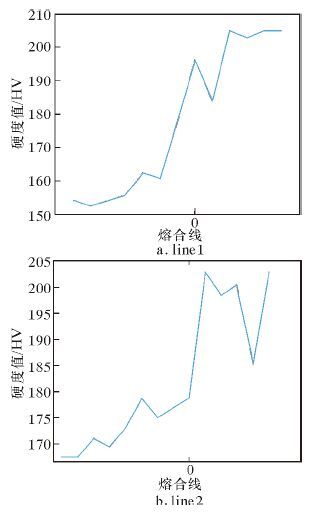

显微硬度测定位置及测定方向如图 3所示。测定结果如图 4所示。

|

| 图 3 显微硬度测定位置及测定方向 Fig.3 Microhardness measuring position and direction |

|

| 图 4 1号工艺焊缝显微硬度测定结果 Fig.4 Microhardness measurement result of No.1 welded joint |

对图 4a中line1和图 4b中line2观察分析发现,母材的显微硬度小于焊缝的显微硬度,堆焊层的硬度也小于焊缝,并且都是在熔合线处产生突变,硬度迅速增加。HAZ的硬度值稍高于母材。焊接HAZ由于受到热应变脆化,使组织中淬硬珠光体含量增加,所以组织的硬度升高。焊缝的高硬度可以用“σ相脆化”来解释:σ相是富含铬的金属间化合物,其成分可变,质硬而脆没有磁性。整体来看,施焊非常成功。

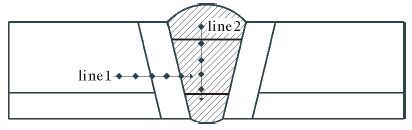

2.2.2 2号工艺显微硬度测定位置及测定方向如图 5所示。测定结果如图 6所示。

|

| 图 5 显微硬度测定位置及测定方向 Fig.5 Microhardness measuring position and direction |

|

| 图 6 2号工艺焊缝显微硬度测定结果 Fig.6 Microhardness measurement result of No.2 welded joint |

对图 6a中line1和图 6b中line2观察分析发现,母材与ER306L的硬度相差不大,但在熔合线附近出现了硬度突增区域,打底层、填充层和盖面层三者的硬度相差不是很大,特别是熔合线附近并没有出现突增突降现象。因此,这种工艺对焊缝整体显微硬度没有很大影响。

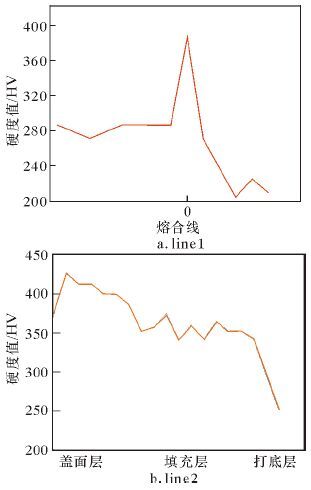

2.3 焊接接头的化学成分分析图 7为线分析结果,图 7a是1号工艺自下向上线扫描结果,图 7b是2号工艺自下向上线扫描结果。

由图 7a可知,1号工艺焊缝成分变化不大。对图 7b观察发现,尽管ER316L与AT-ERNi625的Ni、Cr等合金元素不同,两者都是不锈钢焊材,在搭接区焊接电流小,因此,它们之间稀释层小。就整个焊缝来看,焊缝熔合区的元素变化与焊材、母材相对应,因而,焊缝熔合良好。

|

| 图 7 线分析结果 Fig.7 Line analysis results |

2.4 电化学测试结果与分析

根据拟合的极化曲线可以求出3种试验温度下焊接接头的自腐蚀电位和电流,如表 7所示。

| 工艺 | 温度/℃ | 自腐蚀电位/V | 自腐蚀电流/A |

| 1 | 30 | -0.611 | 0.000 041 7 |

| 1 | 60 | -0.698 | 0.000 108 3 |

| 1 | 80 | -0.699 | 0.000 179 9 |

| 2 | 30 | -0.611 | 0.000 042 6 |

| 2 | 60 | -0.698 | 0.000 110 3 |

| 2 | 80 | -0.699 | 0.000 187 9 |

| 20#钢 | 30 | -0.767 | 0.000 068 5 |

| 20#钢 | 60 | -0.769 | 0.000 210 3 |

| 20#钢 | 80 | -0.777 | 0.000 287 9 |

由表 7可知,在3种腐蚀温度下,随着温度的升高,3种材料的自腐蚀电位降低,其耐蚀性能降低,2种工艺自腐蚀电位均大于20#钢,相反2种工艺自腐蚀电流均小于20#钢,但2种工艺焊接接头内壁的自腐蚀电位和自腐蚀电流相差不大。综合分析可知,2种工艺焊接接头的耐蚀性能良好。

3 结论(1) 试验中2种焊接工艺均可以得到力学性能优良的焊接接头。

(2) 2号工艺过渡层焊材的合金明显被稀释,而不锈钢层合金含量变化不大,这说明过渡层对不锈钢层起到了很好的保护作用。

(3) 2种工艺焊接接头内壁比20#钢的耐蚀性能良好,并且2种工艺焊接接头内壁耐蚀性相差不大。

(4) 2种焊接接头整体性能基本相似,因此,2号工艺可以取代1号工艺进行复合管焊接。

| [1] | 金名惠. 输油管线缓蚀剂的研究方法[J]. 材料保护, 1993 (6) : 26–29 . |

| [2] | 黄本生, 王兆坤. 油气集输管道内涂层技术的现状及发展趋势[J]. 腐蚀科学与防护技术, 2012 (4) : 345–348 . |

| [3] | SPENCE M A, ROSCOE C V. Bi-metal CRA-lined pipe employed for north sea fielddevelopment[J]. Oil& Gas Journal, 1999, 97 (18) :80–88 . |

| [4] | CHEN W C, PETERSEN C W. Corrosion performance of welded CRA-lined pipes for flowlines[J]. SPE Production Engineering, 1992, 7 (4) :375–378 . |

| [5] | RUSSELL D K, WILHELM S M. Analysis of bimetallic pipe for sour service[J]. SPE Production Engineering, 1991, 6 (3) :291–296 . |

| [6] | 孙育禄, 白真权, 张国超, 等. 油气田防腐用双金属复合管研究现状[J]. 全面腐蚀控制, 2011 (5) : 10–12 . |

| [7] | BORDBAR S, ALIZADEH M, HASHEMI S H. Effects of microstructure alteration on corrosion behavior of welded joint in API X70 pipeline steel[J]. Materials & Design, 2013, 45 :597–604 . |

| [8] | XU L N, GUO S Q, CHANG W, et al. Corrosion of Cr bearing low alloy pipeline steel in CO2 environment at static and flowing conditions[J]. Applied Surface Science, 2013, 270 :395–404 . |

| [9] | LIU Z Y, LI X G, CHENG Y F. In-situ characterization of the electrochemistry of grain and grain boundary of an X70 steel in a near neutral pH solution[J]. Electrochemistry Communications, 2010, 12 (7) :936–938 . |

| [10] | 刘双宇, 张宏, 刘凤德, 等. CO2激光-MAG电弧复合焊接工艺参数的优化[J]. 焊接学报, 2011, 32 (10) : 61–64 . |

| [11] | 武会宾, 刘立甫, 王立东, 等. Q125级套管钢高频电阻焊接头耐CO2/H2S腐蚀行为[J]. 焊接学报, 2013, 34 (10) : 17–21 . |

| [12] | 卢振洋, 汤超, 熊威, 等. DP780熔化极气体保护焊工艺参数优化[J]. 焊接学报, 2013, 34 (12) : 9–13 . |

| [13] | 李立英, 孙健, 孙冲, 等. L415/316L复合管免充氩焊接接头耐蚀性能[J]. 材料热处理学报, 2014 (增刊2) : 149–152 . |

| [14] | 李立英, 王成, 韩彬, 等. L415/316L复合管免充氩焊接接头组织与性能[J]. 材料热处理学报, 2014 (1) : 125–130 . |

| [15] | 李立英, 王勇, 黎超文, 等. 焊接热循环对ASTM 4130钢热影响区组织及韧性影响[J]. 材料热处理学报, 2011 (1) : 56–60 . |

| [16] | 薄国公, 王勇, 韩涛, 等. 焊后热处理对ASTM 4130钢焊接热影响区组织与性能的影响[J]. 金属热处理, 2011 (2) : 83–87 . |

| [17] | 李立英, 李宏伟, 韩涛. 中碳调质钢焊接热影响区脆化研究现状[J]. 兵器材料科学与工程, 2011 (3) : 82–86 . |