2. 中石油煤层气有限责任公司忻州分公司 ;

3. 延长石油集团油田公司西区采油厂 ;

4. 中石油西南油气田川中油气矿

2. Xinzhou Branch of Petrochina Coalbed Methane Company Limited ;

3. Western Oil Plant of Shaanxi Yanchang Petroleum (Group) Co., Ltd. ;

4. Chuanzhong Oil and Gas Field, PetroChina Southwest Oil & Gas Field Company

0 引言

随着石油需求量越来越大,低渗透油藏的勘探开发得到越来越多的重视,大量此类油藏进入开采阶段。由于此类油藏油层较深,供液能力过低[1]以及地层出砂的影响,容易造成常规抽油泵系统效率低、漏失量大以及泥砂卡泵等严重现象。主要表现为:①常规柱塞受内部流道直径及出油阀尺寸限制[2],难以通过减小泵径来降低抽油泵理论排量,现场用常规抽油泵供采不平衡;②由于实心柱塞泵流道太小,其泵阀及导流接头容易被泥砂及腐蚀碎屑混合物堵塞;③井深造成常规抽油泵的泵筒处在油管和油套环空2个压力系统内,泵筒内、外产生压差,泵筒产生“鼓胀效应”,使间隙和漏失量增大。针对以上不足,研制了小排量环形柱塞杆式抽油泵。

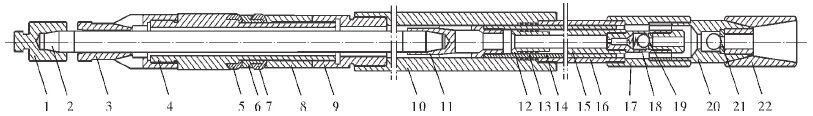

1 技术分析 1.1 结构小排量环形柱塞杆式抽油泵[3](下文简称环形柱塞泵)采用双泵筒配合环形柱塞的方法防止由泵筒内、外压差引起漏失及流道小引起卡泵埋泵,在泵整体尺寸及流道不变的同时减小泵的当量泵径,实现小排量防砂作用,其结构如图 1所示。

|

| 图 1 小排量环形柱塞杆式抽油泵结构图 Fig.1 Structural schematic of small displacement annular-plunger rod pump 1—阀杆异径接头;2—阀杆;3—阀杆导向套;4—支承皮碗芯轴;5、7—支承皮碗;6—支承皮碗座圈;8—支承皮碗压帽;9—支承皮碗异径接头;10—加长接箍;11—阀杆下接头;12—密封段接头;13—密封圈;14—环形柱塞;15—内泵筒;16—外泵筒;17—泵筒接箍;18—内外双通出油阀罩;19—出油阀总成;20—进油阀罩;21—进油阀总成;22—下接头。 |

环形柱塞与阀杆连接,并与内、外泵筒间隙配合,出油阀外置于柱塞下方,不随柱塞运动,出油阀的启闭控制抽油泵与出油环空的连通,杆式结构检泵不需起出油管[4-5],检泵方便。

1.2 工作原理上冲程时,环形柱塞在抽油杆拉力下向上运动,内、外泵筒之间环空的容积增大,此时,出油阀在油管液柱压力下处于关闭状态,因此泵内压力减小,当进油阀下方的沉没压力大于泵内压力时,进油阀开启,井液被吸入泵内空间。

下冲程时,拉杆连接环形柱塞向下运动挤压泵腔内的液体,进油阀关闭,泵内压力增大,当泵内压力达到排出压力时,泵内液体顶开出油阀,并通过出油阀和环形柱塞内流通道进入阀杆与支撑皮碗之间的环空,从阀杆导向套的出液口排入油管,这样循环往复,将井筒中液体源源不断地抽到地面。

1.3 主要参数当量泵径22 mm,柱塞长度4.5m,泵筒长度4.5 m,最大冲程4.0 m,油管连接螺纹ø73.0 mm(2 7/8 in)TBG,柱塞与泵筒径向间隙0.050~0.088 mm,泵常数0.547 m3/d。密封试压压力22.5 MPa,保压稳压3 min,最大压力降0.4 MPa。

1.4 结构特点(1) 环形柱塞位于内、外泵筒之间,有效工作面积为柱塞环形面积,在泵整体尺寸不变的情况下,采用环形柱塞,其当量泵径可以很小,满足小排量抽油泵的设计要求,不会因为泵径减小而增加工作泵筒的加工难度。

(2) 双泵筒配合环形柱塞结构,每个冲次环形柱塞的往复运动能使环形空间的液体产生漩涡运动,从而阻止进油阀处砂子的沉积[6-7],避免进油阀处沉砂阻碍阀球及时打开。同时环形柱塞与内、外泵筒之间的配合间隙可以使砂粒自由通过,防止砂卡。环形柱塞与内、外泵筒配合长度较长,可以在三者之间形成一个较长的曲折密封区,因此能保证良好的密封性。

(3) 出油阀总成外置于柱塞下端,与柱塞分离,防止出油阀结构尺寸对柱塞直径的限制,泵在整个工作过程中出油阀不随柱塞运动,避免了出油阀随柱塞运动时受泵内液体动载荷的影响,延长了出油阀总成的整体寿命。在周期开采抽油井停泵时,由于出油阀位于柱塞下端,油管中砂粒沉积在柱塞上端环空,不与出油阀接触,所以不会造成出油阀堵塞而影响泵出液。

(4) 出油阀罩设计为内、外双通开式结构(见图 2),功能上实现环形柱塞泵正常时油液的导流,即上冲程时液体从外部通道进入环形腔室,替代柱塞出让体积,下冲程时,液体顶开出油阀球,从出油阀罩内部通道流出,进入柱塞上端。

|

| 图 2 内、外双通出油阀罩结构图 Fig.2 Structural schematic of inside and outside two-channel type delivery valve |

1.5 技术优势

(1) 环形柱塞长度与内、外泵筒长度相同,根据漏失理论,漏失量与柱塞长度成反比,与柱塞和泵筒之间径向间隙3次方成正比,环形柱塞位于内、外泵筒之间,内泵筒主要承受管柱内液柱载荷,有向外膨胀的趋势。外泵筒主要承受动液面载荷,有向内收缩的趋势,由此消除深抽井泵筒内、外产生压差引起的“鼓胀效应”。有效减小柱塞与泵筒径向间隙,降低抽油泵的漏失量,提高泵效。

(2) 环形柱塞泵下冲程出液,抽油泵工作过程不卸载,管柱内液柱载荷一直作用在油管上,液柱重力不在油管和抽油杆柱之间交替转移,工作过程抽油杆不伸缩变形,冲程损失量仅为油管变形量。

(3) 阀杆导向套和内、外泵筒对柱塞起到扶正作用,保证柱塞稳定运动,可减小柱塞与泵筒的偏磨,延长柱塞使用寿命。

2 现场应用2013年9—10月,ø22 mm环形柱塞泵在延长油田西区采油厂一大队和二大队开展了先导性试验,前期进行了5口井的试验,措施井平均泵效25.2%,是同一口井常规抽油泵泵效的3倍左右。

2.1 3239-4井延长油田西区采油厂二大队3239-4井于2013年9月27日检泵下入ø22 mm环形柱塞泵。措施前工作制度ø38 mm ×2.01m×4.0 min-1,泵挂1 544 m,杆柱组合ø22 mm×320 m+ø19 mm×1 224 m,日产液1.8 m3,泵效13.71%。措施后该井工作制度ø22 mm×2.01 m×3.9 min-1,泵挂1 660 m,杆柱组合ø22 mm×56 m+ø19 mm×1 224 m+ø22 mm×380 m,配套采用2根沉砂管+筛管+2根尾管,日产液2 m3,泵效45.45%。

2.2 寨20-6井延长油田西区采油厂一大队寨20-6井于2013年10月24日检泵下入ø22 mm环形柱塞泵。措施前工作制度ø32 mm×2.04m×4.7 min-1,泵挂1 624 m,杆柱组合ø22 mm×448 m+ø19 mm×1 176 m,日产液0.7 m3,泵效6.28%。措施后该井工作制度ø22 mm×2.04 m×4.7 min-1,泵挂1 800 m,杆柱组合ø22 mm×56 m+ø19×1 176 m+ø22 mm×568 m,配套2根沉砂管+筛管+2根尾管,日产液0.9 m3,泵效17.08%。

3 结论(1) 现场试验结果表明,同一口井应用ø22 mm环形柱塞泵的平均泵效是常规抽油泵的3倍,这对于低渗透深抽井提高泵效具有重要意义。

(2) 环形柱塞与出油阀全部外置于柱塞下端,防止出油阀尺寸及结构对柱塞直径的限制,有效减小了泵理论排量,同时环形柱塞抽油泵下冲程出液,管柱内液柱载荷一直作用于油管,避免了抽油泵工作过程杆柱冲程损失。

(3) 环形柱塞位于双泵筒之间,每个工作冲程中,砂粒可以自由通过配合间隙,且环形柱塞往复运动能使环形空间的液体产生漩涡运动,从而防止进油阀处砂子的沉积,避免了砂沉卡泵。

(4) 内泵筒承受管柱内液柱载荷,有向外膨胀的趋势,外泵筒承受动液面载荷,有向内收缩的趋势,减小了内、外泵筒与柱塞配合间隙,降低了抽油泵漏失量。

| [1] | 王百战, 王毅理, 张刘富, 等. ø25 mm长柱塞短泵筒管式抽油泵的研制与应用[J]. 石油机械, 2013, 41 (9) : 102–104 . |

| [2] | 徐建礼, 李兰竹, 罗燕, 等. SCYB型小排量实心柱塞抽油泵[J]. 石油机械, 2009, 37 (2) : 48–49 . |

| [3] | 屈文涛,孙旭光,袁比飞,等.一种环形柱塞小排量杆式抽油泵:201410148613.X[P].2015-11-11. |

| [4] | 于新哉, 王志明, 王泽香, 等. 特种杆式抽油泵结构优化设计[J]. 石油矿场机械, 2008, 37 (12) : 71–74 . |

| [5] | 薛令东, 廖文山, 宋全, 等. 国外新型有杆抽油泵及其特点[J]. 石油矿场机械, 2006, 35 (6) : 81–83 . |

| [6] | 孙宝福, 王志明, 牛少辉, 等. 三管式防砂抽油泵优化设计[J]. 石油机械, 2007, 35 (9) : 116–118 . |

| [7] | 曹浪波, 韩规划, 刘仁敏, 等. 动筒式抽油泵环隙变化产生的防砂卡效应[J]. 石油机械, 2003, 31 (3) : 17–20 . |