2. 中国石油大学(华东)机电工程学院 ;

3. 兰州兰石能源装备工程研究院青岛分院

2. College of Mechanical and Electrical Engineering, China University of Petroleum (Huadong) ;

3. Lanzhou LS Energy Equipment Engineering Institute, Qingdao

0 引 言

随着深海油气勘探开发需求上升及海洋领域建造的石油生产设备日益增多,国家对深海海床清洁要求更加严格。根据海底弃井规范,泥线以下5 m不得遗留各种弃置物[1]。当前我国已经进入深水勘探阶段,由于受到钻探区域海况的影响,用传统的切割回收方法回收海底井口系统变得非常困难,国外大型石油服务公司都能进行弃井作业,各作业公司都有自己专用弃井作业工具,而我国弃井作业被国外所垄断。根据预测数据,未来几年国内海上结构物和油气井的弃置,工作量繁重,市场潜力巨大[2]。研究新型深水水下井口系统切割回收工具用于弃井作业,成为当前面临的重要课题。笔者设计的提拉式井口系统切割回收工具采用螺杆钻具驱动割刀旋转切割套管,极大地提高了切割效率和精度,节省了工作时间。

1 深水井口系统切割回收深水井口系统一般由隔水管系统、防喷器系统和水下井口头等组成[3]。自泥线处开始,井口头通过连接器与防喷器组连接,防喷器通过隔水管挠性接头与隔水管连接[4]。高压井口头中各层套管悬挂器的下端均与相应的套管连接。水下井口系统切割回收,即将套管(ø508.0mm表层套管和ø762.0 mm导管)按要求深度切割后,将套管及井口系统回收,并对井底进行封堵。根据现有海洋石油弃井规范,浮式平台作业时,对ø508.0 mm套管和ø762.0 mm导管同时切割、同时回收。

2 套管切割回收方案研究 2.1 套管切割方式研究水下切割技术并不是陆地切割的延续,水下特殊的作业环境决定了水下工程的复杂性和困难性[5]。目前,应用于深水套管切割的技术主要有爆破切割、化学切割、磨料射流切割、钻粒缆切割和机械割刀切割等[6]。

通过对比分析,综合考虑各因素及深海作业环境等因素的影响,笔者设计的切割回收工具配套采用机械水力割刀方式用于弃井。

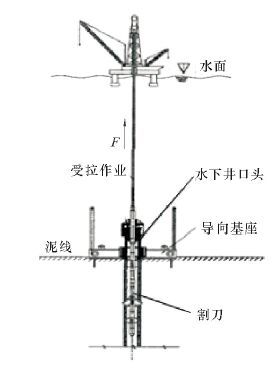

水力割刀结构如图 1所示。通过钻井泵将高压液体泵入割刀体内,高压液体经过活塞内喷嘴产生压降,推动活塞杆使割刀片向外扩张,割刀体随所连接的切割钻具旋转,实现将套管割断的目标。

|

| 图 1 水力割刀结构图 Fig.1 Structure chart of hydraulic cutter |

2.2 切割回收方案选择

切割回收套管时,隔水管系统及防喷器组已经完成回收,钻杆暴露在海流中进行弃井作业。钻柱承受波浪力及海流力的作用,造成钻柱横向位移及甩动过大,钻柱强度受到影响。作业水深越大,钻柱承受的横向阻力和弯矩越大,作业越不稳定。同时海洋环境下的作用力通过钻杆传递到水下井口,使井口承受一定的横向弯矩和竖向作用力。另根据相关模拟分析研究,钻杆暴露于海水中时,海底平面上钻柱受压工况下所受应力及变形大于海平面上钻柱受拉工况下的应力及变形[7]。

2.2.1 座压式切割回收座压式切割回收,即切割作业旋转头承压环以上钻柱处于受压状态,切割过程中钻柱受压产生变形,钻柱暴露于海水中处于既自转又公转的状态。该切割方式割刀对中性不好,容易造成偏斜椭圆切割;作业时钻柱甩动过大会造成钻柱疲劳破坏而折断的事故,碰到海流大时,作业难度更大;井口头受压,一旦被切割断,容易造成割刀带着井口系统一并旋转而把导向绳缠绕,切割过程很难实现。

2.2.2 提拉式切割回收提拉式切割回收过程中,组合工具卡住井口并锁紧,井口头处于受拉状态,切割完成后连同井口系统上提回收。其原理如图 2所示。

|

| 图 2 外提拉切割回收原理图 Fig.2 Schematics of externally drawn cutting and retrieving |

在切割作业过程中钻杆始终承受拉力,保证其公转甩动半径较小,作业平稳,降低了受压切割作业中井口发生倾斜而影响割刀无法对中的可能性,从而保证了作业过程的可靠性;由于采用外挂卡紧井口,切割完成后将井口一次性提升到平台完成回收作业,省去了提捞工艺,可靠且方便,节约了作业时间;并且切割过程中可通过钻杆悬重的变化判断是否割断,判断简单清晰。

通过分析发现,提拉式切割回收作业更适用于深水弃井,作业稳定性及安全性比座压式切割回收更高,同时作业方便,所以笔者选择提拉式切割回收作业方式作为深水井口切割回收的方案。

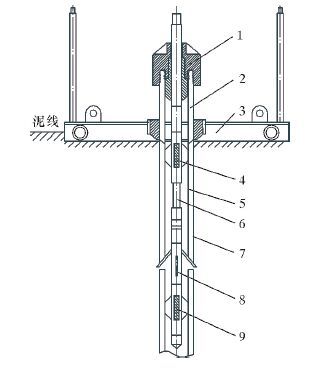

3 切割工具整体设计及关键结构分析 3.1 切割工具整体设计水力驱动套管切割工具整体结构如图 3所示,主要由外部悬挂器、扶正器、伸缩补偿器和水力割刀组成。外部悬挂器用于锁紧高压井口头,并保持切割工具对井口头的提拉状态;在下入井口的过程中,扶正套支撑在套管内壁上,保证整个切割工具的对中性和稳定性,防止震动及割偏;当割刀下入预定切割位置后,开泵循环,并逐渐加大排量,高压液体通过喷嘴使得活塞向下运动,割刀在活塞推力作用下绕割刀体内的销轴转动,张开顶住管壁进入切削状态;上部接螺杆钻具通过钻井液驱动马达带动割刀旋转完成套管切割。

|

| 图 3 井口系统切割回收钻具组合 Fig.3 Drilling tool assembly for cutting and retrieving of wellhead system 1—外挂切割工具;2—水下井口;3—导向基座;4、9—扶正器;5—ø508.0mm套管;6—伸缩补偿器;7—ø762.0mm导管;8—割刀。 |

3.2 外部悬挂器结构设计

外部悬挂器是水下井口系统切割回收工具的关键设备之一,是提拉式弃井作业实施的关键。泥土对套管的吸附力随深度的增加而加大,根据现场作业经验,切割套管深度5 m时,回收超提力达到500~700 kN,有时甚至更高[8];回收套管质量约为3.4t,井口头质量约为2.7 t,永久导向基座质量5.8 t,预设外悬挂器质量为3.0 t。因此在考虑卡爪提拉参数时,选定提拉载荷1 000 kN。

根据外悬挂器功能分析,设计的外悬挂工具由定位机构和旋转机构2部分组成,如图 4所示。定位机构通过卡抓抱紧井口,旋转机构通过螺杆钻具水力驱动带动割刀旋转,以完成所需提拉切割及外挂回收的动作要求。

|

| 图 4 外悬挂工具装配图 Fig.4 Assembly drawing of external hanging tools 中文注解 |

3.2.1 卡爪设计及力学分析

在整个外部悬挂器中,卡爪是整个系统最为重要的核心零部件,也是外部悬挂器设计的难点和重点。采用三爪均布,外抱井口头成一体,能够使切割钻具对中性好;卡爪的齿形与井口外壁齿槽啮合,提拉过程中不会出现脱扣现象。卡爪与井口的配合如图 5所示。

|

| 图 5 卡爪与井口的配合 Fig.5 Matching between jaw and wellhead |

上提过程中的锁紧井口状态卡爪所受载荷最大。该状态下3个卡爪下端面受到来自解锁卡壳体最大轴向推力1 000 kN,由于3个卡爪均布,单个卡爪所受载荷为340 kN。运用有限元分析软件ANSYS建立卡爪与高压井口头模型,利用零部件的相互接触及约束条件,模拟力的传递。分析过程中只分析1个卡爪,取 1/3 井口模型进行切割并简化,如图 6所示。只取接触部分进行分析,各部件材料力学性能如表 1所示。

|

| 图 6 外悬挂器不同部件材料特性 Fig.6 Material properties of different components of external hanger |

| 材料牌号 | 零件 | 屈服极限/MPa | 泊松比 | 质量密度/(kg·m-3) | 弹性模量/GPa |

| 42CrMo | 中心轴、卡爪 | 950 | 0.279 | 7 850 | 211 |

| 40Cr | 弹簧座 | 785 | 0.295 | 7 850 | 209 |

| 35CrMo | 解锁卡壳体 | 835 | 0.279 | 7 850 | 211 |

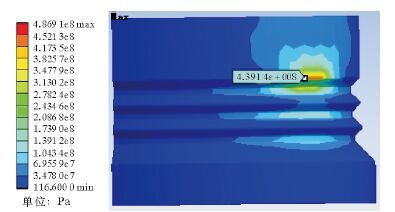

高压井口头等效应力如图 7所示。由图可知,井口外凹槽上3个齿部应力最大,最大应力发生在最上部齿根处,最大应力为439 MPa。高压井口头设计要求屈服强度517 MPa ,根据分析结果可知,井口外卡槽安全,进一步验证了外悬挂切割原理的合理性。

|

| 图 7 高压井口头等效应力图 Fig.7 Equivalent stress diagram of high pressure wellhead |

卡爪等效应力如图 8所示。由图可知,卡爪最大应力发生在底部与井口外卡槽相互接触的第1个齿上,最大应力为487 MPa,小于所选材料许用应力,满足强度要求;最大变形量发生在卡爪最底部,变形量为9.9×10-4 m,变形量较小,满足刚度要求,所以整体结构设计安全。

卡爪齿部与井口头配合,在上提卡爪过程中,齿部除了受剪切应力之外,其表面承受挤压应力。分析卡爪接触面接触压力,结果如图 9所示。应力最大为1 405 MPa,取材料许用挤压应力[σbs]=1.5,[σ]=1 475 MPa,接触压力小于许用挤压应力,因此认为卡爪齿部在挤压状态下也安全。

3.2.2 定位基座及解锁卡壳体解锁卡壳体与定位基座相互配合,通过其上、下运动实现解锁及锁紧,利用凸块与滑槽的配合,完成上移推动卡爪卡紧及下移使得卡爪脱扣的功能。解锁卡壳体及定位基座三维结构如图 10所示。

|

| 图 8 卡爪等效应力及变形图 Fig.8 Equivalent stress and deformation diagram of jaw |

|

| 图 9 齿部接触压力图 Fig.9 Contact pressure diagram of the gear |

过提切割阶段,心轴通过推力轴承与解锁卡壳体内部连接,上提力通过推力轴承传递到解锁卡壳体上,因此其所受载荷最大为1 000 kN。锁紧状态下解锁卡壳体上端面与卡爪底端面相互接触,上端面受到挤压;解锁状态下,卡壳体外径凸块与定位基座底部卡槽接触。建立解锁卡壳体有限元模型,根据载荷及约束模拟2种状况下的受力情况,对结果进行分析。

|

| 图 10 锁紧过程三维结构图 Fig.10 3D structure diagram of locking process |

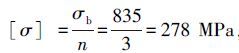

锁紧状态时,最大应力处于解锁卡壳体内台阶面,大小为42 MPa。解锁卡壳体安全系数取3,许用应力为

在解锁卡壳体凸块上端面进行位移约束,在内径台面上添加载荷。计算结果显示解锁状态时最大应力为178 MPa,小于材料许用应力[σ]。最大应力发生在凸块接转角处,且存在应力集中现象,所以设计中对凸块进行了倒角,从而更有利于滑块的旋入;最大总变形5.5×10-5 m,在解锁卡壳体内部与推力轴承接触的台面上,解锁卡壳体变形量符合设计要求。

4 井下动力切割参数优选切割选择使用C-13-42水力割刀。割刀内有喷嘴和活塞,通过喷嘴压降推动活塞运动。当割刀下入预定切割位置后,开泵循环,高压液体通过喷嘴,产生压力差,此压力差使得活塞向下运动,推动弹簧进入切削状态。割刀在活塞推力作用下绕割刀体内的销轴转动,张开顶住管壁进行切割。

流量作为水力割刀内活塞压力差的影响参数之一,对切割所需扭矩有重要影响。排量与割刀喷嘴的合理组配非常重要,考虑国内现有螺杆钻具[9],切割扭矩按20 kN·m来配置。

根据所选C13-8-42割刀参数,确定相关数据如下。

切割ø508.0mm套管时,确定参数:刀杆支点上段力臂分配长度L1=92.2 mm,刀杆支点下段力臂分配长度L2=441.2 mm,割刀中心点到切割管壁距离L3=237.87 mm,切割摩阻系数f=3.5,液体密度ρ=1.03 g/cm3,活塞直径D=20.3 mm;切割ø762.0mm导管时,确定参数:L1=92.2 mm,L2=441.2 mm,L3=368.3 mm,f=3.5,ρ=1.03 g/cm3,活塞直径D=20.3 mm。

将参数带入相关公式,绘制扭矩随流量变化曲线,如图 11所示。图中模拟了割刀喷嘴外径d分别为20、23和25 mm时所需切割扭矩随流量的变化值。根据图中曲线所示,优选割刀喷嘴外径及流量组合,保证扭矩符合要求。

|

| 图 11 切割扭矩变化曲线 Fig.11 Cutting torque curve |

井下动力切割作业过程中,液体循环总压耗=地面管汇压耗+钻柱压耗+螺杆压耗+水力割刀系统压耗。压耗应小于钻井泵允许的泵压要求,应对泵数和缸套直径进行选配。根据海洋钻井手册推荐的水力学公式[10],计算钻柱循环中的压耗及地面管汇压耗。

通过切割扭矩曲线及相关参数运算,多组合配比后,选择其割刀喷嘴和排量关系组合,结果如表 2所示。

| 排量(L·s-1) | 38 | 40 | 45 |

| 割刀喷嘴直径/mm | 23 | 24 | 25 |

| 割刀喷嘴产生压耗/MPa | 4.77 | 4.46 | 4.79 |

| 切割ø508.0 mm套管所需扭矩/(kN·m) | 10.542 | 9.841 | 10.566 |

| 切割ø762.0 mm导管所需扭矩/(kN·m) | 20.418 | 19.060 | 20.465 |

根据优选的切割参数及所需切割扭矩,结合国内外螺杆钻具市场情况,选择适当的螺杆配型。

5 结 论(1) 分析了现有水下井口系统套管切割方法,确定了采用外部悬挂器进行提拉式切割回收的设计方案,完成了整套切割工具的设计,并对关键零部件进行了分析校核。

(2) 分析了水力割刀切割过程,通过计算得出割刀喷嘴与水力驱动过程所需排量关系。研究结果可为螺杆钻具选择及作业过程的顺利实施提供参考。

| [1] | 《海洋钻井手册》编写组. 海洋钻井手册[M]. 北京: 中国海洋石油总公司, 1996 |

| [2] | 杨永斌. 海上平台弃置技术及市场前景预测[J]. 中国海洋平台, 2013 (8) : 4–7 . |

| [3] | 《海洋石油工程设计指南》编委会. 海洋石油工程深水油气田开发技术[M]. 北京: 石油工业出版社, 2011 |

| [4] | 苏堪华.深水钻井井口力学分析及导管承载能力研究[D].东营:中国石油大学(华东),2009. |

| [5] | 王琦.水下高压射流喷嘴仿真分析与搭载机具设计[D].哈尔滨:哈尔滨工程大学,2011. |

| [6] | SHAW K.Decommission and abandonment:The safety and environmental issues[R].SPE 27235,1994. |

| [7] | 王金峰, 张静, 张廷廷, 等. 基于abaqus的深水钻柱变形分析[J]. 辽宁化工, 2012 (10) : 1071–1072 . |

| [8] | 赵寿元, 李勇, 高军伟, 等. 水下切割技术的研究[J]. 机械研究与应用, 2007 (5) : 26–27 . |

| [9] | 苏义脑. 螺杆钻具的应用与研究[M]. 北京: 石油工业出版社, 2001 : 2 -5. |

| [10] | 董星亮. 海洋钻井手册[M]. 北京: 石油工业出版社, 2011 : 201 -205. |