0 引 言

旋转尾管固井技术是在固井注水泥期间从地面通过动力源旋转钻柱,由钻杆经旋转尾管悬挂器将扭矩传递给尾管,驱动尾管转动,从而提高固井期间的顶替效率和固井质量的一项新技术[1]。对于小间隙井、易坍塌井和大斜度井,旋转尾管固井技术优势明显。目前,国外的Weatherford公司和Baker Hughes公司的旋转尾管固井技术在油田现场得到广泛的应用[2-5]。国内旋转尾管固井技术经过近10年的发展,各项关键技术不断完善,已经开展了20余井次的现场应用,最大应用井深达到6 900 m,最高井温超过150 ℃。中国石化石油工程技术研究院研发的内嵌卡瓦旋转尾管悬挂器在星火101井和桥古1-2井等实现固井期间的全程旋转,显著提高了尾管固井质量[6-9]。

WZ12-2油田是南海北部湾盆地的一个大型生产井项目,位于涠西南凹陷东南斜坡带涠洲12-8构造脊上,为始新世末期形成的断块构造,属中孔中渗油田[10]。涠洲区块断层多、断距长,地层复杂,存在涠洲组泥岩井段和目的层段流二段井壁失稳引起的尾管下入难题[11]。同时,目的层段存在异常高压和裂缝性泥岩,钻井液密度高,断层交错,极易发生漏失,限制了固井时的泵压和排量,导致固井质量一直很难保证。通过采用旋转尾管固井技术,很好地解决了WZ12-2油田A平台8口定向井三开大斜度井段的下套管作业难和固井质量差两大问题。

1 WZ12-2油田旋转尾管固井的主要技术难点 1.1 井斜大、尾管长、旋转扭矩大WZ12-2油田A平台的11口井由8口定向井和3口水平井组成,如图 1所示。8口定向井全部采用三层套管井身结构,其中三开ø215.9mm井眼采用ø177.8 mm旋转尾管固井作业。这些井具有井斜较大、斜井段长、尾管长和狗腿度大等特点,其基本情况如表 1所示。如A10井的斜井段长3 341 m,最大井斜达到49.25°,平均井斜都在45.00°左右,尾管长度达883 m,同时由于钻井过程中多次调整方位,最大狗腿度达4.30°。这样就造成了尾管居中度差,下入和旋转时的摩阻较大,对尾管固井工具的抗扭能力和下入可靠性提出了更高的要求。尾管悬挂位置的井斜也较大,对悬挂器的坐挂和丢手性能也提出了更高的要求。

|

| 图 1 WZ12-2项目井眼三维轨迹 Fig.1 Three-dimensional wellbore trajectory |

| 井号 | 井深/m | 最大井斜/(°) | 稳斜范围/m | 稳斜段对应井斜/(°) | 悬挂位置/m | 悬挂处井斜/(°) | 尾管长度/m | 狗腿度/(°) |

| A1 | 3 962 | 53.40 | 774~3 962 | 49.00~53.40 | 3 104.63 | 51.35 | 856 | 最大4.76 |

| A4 | 2 949 | 35.58 | 650~2 940 | 30.00~35.58 | 2 323.17 | 30.50 | 624 | 最大4.30 |

| A5 | 2 875 | 16.65 | 1 800~2 875 | 14.00~16.00 | 2 139.97 | 16.00 | 733 | <1 |

| A6 | 3 058 | 19.13 | 1 500~3 508 | 17.00~19.00 | 2 254.52 | 18.00 | 800 | <1 |

| A7 | 2 898 | 14.49 | 1 188~2 898 | 13.50~14.49 | 2 148.08 | 14.17 | 747 | <1 |

| A8 | 2 790 | 15.38 | 1 900~2 790 | 14.00~15.00 | 2 207.71 | 15.00 | 581 | <1 |

| A9 | 3 026 | 24.94 | 750-3 026 | 20.00~24.00 | 2 263.94 | 23.00 | 761 | <1 |

| A10 | 4 001 | 49.25 | 660~4 001 | 40.00~49.00 | 3 115.50 | 46.00 | 883 | 最大4.30 |

1.2 井漏风险大,尾管下入易遇阻

WZ12-2油田在钻井过程中需要穿越多个断层,且ø215.9 mm井段需要穿越易坍塌的流二段,该井段地层复杂,异常高压和裂缝性泥岩同时存在,井漏风险非常大。另外,在断层处易出现遇阻现象,而由于井漏风险大,当尾管下入遇阻时开泵循环的压力和排量受限,解阻效率低。地层压力系统复杂,前期部分井出现固井碰压后,井口仍持续返浆,出现地层流体回吐等问题,大大影响了固井质量。

1.3 间隙小、油基钻井液黏度高,顶替效率难保证三开固井是在ø215.9mm的井眼内下入ø177.8 mm的尾管,环空间隙较小。同时为保护油层采用油基钻井液,钻井液密度为1.50~1.65 g/cm3,而漏斗黏度达到了90~100 s。如此高的黏度和小的环空间隙,大大增加了固井循环的泵压,而部分井要求固井过程中的替浆排量不超过0.6 m3/min,大幅降低顶替效率,采用常规尾管固井技术固井质量难以保证。采用旋转尾管固井技术有助于改善顶替效率,但高黏度的油基钻井液将明显增加尾管旋转时扭矩,增大了旋转固井的难度。

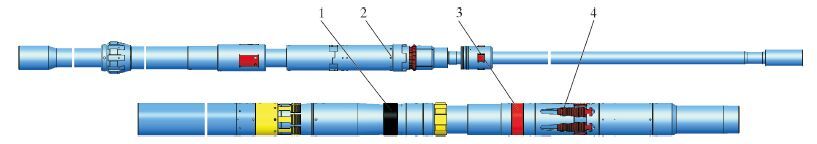

2 关键技术措施 2.1 固井工具的选择固井工具选择的合理性及性能优劣是旋转尾管固井技术应用成败的关键。针对WZ12-2油田现场的实际工况,选择了国内自主研发的ø244.5mm×ø177.8 mm内嵌卡瓦封隔旋转尾管悬挂器(见图 2),并对关键技术参数重新设定或完善。

该型尾管悬挂器采用内嵌卡瓦式坐挂机构,具有承载能力大、过流面积大和卡瓦保护性好等3大优势。其承载能力达到2 000 kN,过流面积较常规产品大30%以上,同时该机构坐挂前、后的过流面积变化很小,能够防止在WZ12-2井附近区块出现的坐挂后循环泵压增加而导致井漏的问题。同时,该尾管悬挂器采用液压/机械双作用的丢手工具,抗扭能力达到41 kN·m,不但能够驱动尾管在下入和固井过程中旋转,而且液压丢手能够解决常规倒扣丢手在大斜度井中丢手困难的问题。同时该丢手具有机械反转的应急丢手机构,进一步提高了丢手的可靠性。由于WZ12-2区块地层压力复杂,曾发生固井后地层流体回吐的问题,该型旋转尾管悬挂器增加了高压顶部封隔器模块,可以在固井结束后快速机械下压坐封顶部封隔器,实现环空封隔,防止地层流体回吐,保证固井质量。该尾管顶部封隔器的密封能力达到70 MPa,耐温达150 ℃。

|

| 图 2 内嵌卡瓦封隔旋转尾管悬挂器示意图 Fig.2 Schematic of the inline-slip packer rotating liner hanger |

2.2 工具主要参数设定 2.2.1 工具相关动作压力的设定

旋转尾管固井工具主要通过液压的方式实现工具的相关动作,主要包括悬挂器坐挂压力、液压丢手压力及球座的剪脱压力等3个压力等级,一般情况下3个压力间隔在4~5 MPa。由于WZ12-2区块使用的油基钻井液黏度较高,且环空间隙小,导致循环压力偏高(8~9 MPa)。因此,需要重新设定相关压力值以保证工具在下入过程中不会提前坐挂。根据现场实际工况和工具特点,设计尾管悬挂器的坐挂压力为12~13 MPa,液压丢手压力17~18 MPa,球座的剪脱压力22~23 MPa。

2.2.2 机械反转扭矩的设定旋转液压丢手工具具备机械反转的应急丢手机构,通过反转钻具剪断应急丢手剪钉实现工具的丢手,因此设定合理的应急丢手剪切扭矩是实现机械反转丢手的关键。现场实际操作中,不同的井况尾管所能提供的最大反转扭矩都不一样,为此需要在施工作业前进行最大反转扭矩预测。目前较为合理的方式是采用通井管串分别在井底和尾管悬挂器位置旋转,测出井底的旋转扭矩Td和坐挂位置的旋转扭矩TA,而将两者的差值ΔT作为尾管所能提供的最大反转扭矩参考值。

一般情况下,丢手工具所设置的机械反转剪钉的剪切扭矩应远小于ΔT,但为防止井下复杂情况导致的剪钉提前剪断,反转扭矩也不宜过小。表 2给出了WZ12-2油田8口井通井过程中实测的钻具扭矩,根据每口井作业前计算的ΔT,在入井前调整反转丢手剪钉的扭矩,大部分设置在3.0~3.5kN·m。

| 井号 | 井底扭矩 | 坐挂处扭矩 | 井底与坐挂处扭矩差 | 机械反转扭矩 | 钻具及尾管旋转扭矩 | 最大安全扭矩 |

| A1 | 38.0 | 14.9 | 23.1 | 3.0~3.5 | 29.9 | 24.0 |

| A4 | 18.0 | 8.1 | 9.9 | 3.0~3.5 | 23.3 | 18.0 |

| A5 | 16.8 | 6.6 | 10.2 | 3.0~3.5 | 21.6 | 17.0 |

| A6 | 11.0 | 6.0 | 5.0 | 2.0~2.5 | 21.0 | 17.0 |

| A7 | 12.0 | 4.0 | 8.0 | 3.0~3.5 | 19.0 | 15.0 |

| A8 | 10.0 | 3.4 | 6.6 | 2.0~2.5 | 18.4 | 14.5 |

| A9 | 13.0 | 3.5 | 9.5 | 3.0~3.5 | 18.5 | 14.5 |

| A10 | 21.5 | 13.6 | 7.9 | 3.0~3.5 | 28.6 | 23.0 |

2.2.3 最大安全扭矩的设定

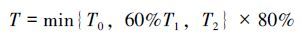

为保证旋转尾管固井的作业安全,必须在施工前设定本次施工允许的最大安全扭矩。旋转尾管固井主要克服送入钻具和尾管转动所产生的扭矩T0,同时还需要考虑钻具的最大允许扭矩、转盘的最大许用扭矩等因素。因此,最大安全扭矩T为:

(1)

(1) 式中:T1为钻具的最大允许扭矩;T2为转盘的最大许用扭矩;T0=TA+TB,TA为送入钻具在尾管悬挂器处旋转的扭矩,TB为尾管的许用旋转扭矩。一般情况下,尾管许用扭矩设定的保守做法是参考螺纹的最佳上扣扭矩,该方法安全系数高。

8口井套管扣型为BGC,最佳上扣扭矩为15 kN·m左右。由表 2可知,每口井的T0值均小于T1和T2,因此采用T0作为最大安全扭矩的参考值,其中WZ12-2-A1井最大,为最大安全扭矩24 kN·m。

2.3 扶正器的选择及安装旋转尾管固井作业要求尾管的居中度高,并且只能采用刚性扶正器,因此需要安装尽量多的扶正器。然而扶正器数量多会增加尾管下入和旋转固井过程中的摩阻,增加施工难度。同时,传统的铝和钢等金属材质刚性扶正器在裸眼内的摩擦阻力大,在长尾管旋转下入和固井作业中将大幅增大旋转扭矩。为此,施工中采用了一种具有高强度、低摩阻、耐高温和低磨损等特点的新型螺旋树脂扶正器。该扶正器的动摩擦因数为0.17,只有一般耐磨合金的 1/3 ,且每千米的阿克隆磨耗只有0.02g。同时,优化了扶正器安装位置,裸眼段每2根套管加1只,重叠段每3根套管1只,既减小了下入过程中的摩阻,也保证了尾管的居中度。

2.4 旋转尾管固井操作 2.4.1 固井前的循环和旋转因WZ12-2区块多为大斜度定向井,可能存在岩屑多、大肚子井段等情况,在固井前旋转操作应注意防止因旋转管串造成的大量岩屑同时上返,造成憋泵和井漏的风险。管串下到位后应采用逐渐增大排量以及间歇旋转的方法,使岩屑少量分批返出。当大排量循环同时持续旋转管串时,泵压正常后才可进行坐挂和丢手。同时可根据现场井况选择在循环好后泵入5~10 m3稠浆,模拟水泥浆进行旋转固井作业,更好地清洁井眼。

2.4.2 固井替浆时的旋转旋转尾管固井的注液流程和顶替排量与常规尾管固井大致相同,只是在如何旋转管串方面特殊。最佳的旋转时机是水泥浆出尾管鞋后持续旋转,能够达到提高顶替效率的最佳效果。现场操作时为防止计量不准,在冲洗液出套管鞋时即开始旋转管串。旋转速度控制在8~16 r/min最佳,可根据实际旋转扭矩和尾管与井眼的间隙微调。因旋转尾管及水泥浆黏度大而增大携砂能力,一般在水泥浆返至悬挂器处时,泵压和旋转扭矩会急速增大,此时可停止旋转。

3 现场应用效果分析 3.1 现场应用情况2015年上半年,采用旋转尾管固井技术完成了WZ12-2油田8口定向井的三开尾管固井作业,顺利将尾管下到设计深度,尾管悬挂器坐挂、丢手和坐封均顺利完成,固井替浆全程旋转,旋转扭矩均小于设定最大安全扭矩,最长旋转时间60 min,最大旋转扭矩23 kN·m。采用SBT测井技术综合评定固井质量,7口井为优,1口井为良,见表 3。其中WZ12-2-A6井尾管固井碰压后环空持续返浆,快速坐封尾管顶部封隔器后立即断流,验证了尾管顶部封隔的作用,保证了固井质量。

| 井号 | 转盘转速/(r·min-1) | 旋转固井时扭矩/(kN·m) | 旋转时间/min | 封隔器坐封力/kN | 固井质量 |

| A1 | 15 | 14.2~23.7 | 46 | 400 | 优 |

| A4 | 15 | 8.0~10.8 | 41 | 450 | 优 |

| A5 | 15 | 5.4~8.2 | 50 | 450 | 优 |

| A6 | 15 | 5.0~7.4 | 52 | 450 | 优 |

| A7 | 15 | 4.0~6.8 | 51 | 400 | 良 |

| A8 | 15 | 4.0~6.0 | 60 | 450 | 优 |

| A9 | 15 | 4.0~6.4 | 45 | 450 | 优 |

| A10 | 15 | 22.0 | 50 | 400 | 优 |

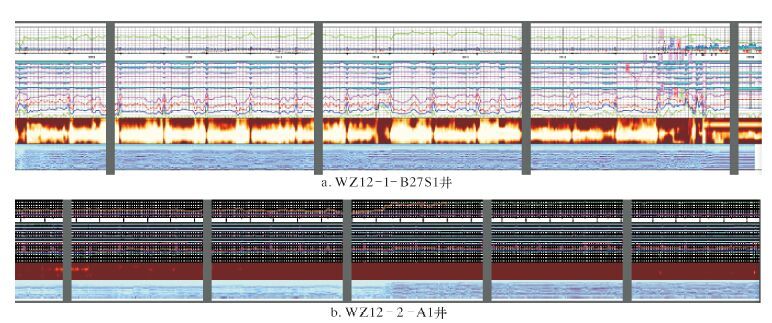

3.2 与常规尾管固井对比

与WZ12-2油田相邻的WZ12-1油田中的定向井采用的是常规尾管固井技术,固井质量大部分为良好或合格,其中WZ12-1-B27S1与WZ12-2-A1井的井身结构相似,使用相同的油基钻井液钻进,如表 4所示。

| 井号 | 井深/m | 最大井斜/(°) | 钻井液密度/(g·cm-3) | 尾管长度/m | 刚性扶正器数量 | 最大狗腿度/(°) |

| WZ12-1-B27S1 | 3 980 | 66.7 | 1.42 | 908 | 16 | 4.30 |

| WZ12-2-A1 | 3 962 | 53.4 | 1.50 | 856 | 37 | 4.76 |

2口井都是井斜在50°以上的大斜度井,固井期间的替浆排量均为0.48~0.90m3/min,区别在于WZ12-1-B27S1井没有采用旋转尾管固井技术,且扶正器安装数量较少。固井后采用SBT测井技术综合评价固井质量,结果如图 3所示。

|

| 图 3 2口井固井后的SBT测井解释图 Fig.3 SBT log interpretation of the two wells after cementing |

从图 3可见,采用常规尾管固井技术的WZ12-1-B27S1井固井质量仅为合格,而采用旋转尾管固井技术的WZ12-2-A1井固井质量为优。

4 结 论(1) 大斜度井旋转尾管固井相对直井难度明显增大,通过选择合适的尾管固井工具,合理设置工具参数,以及制定完善的固井工艺能够提高旋转尾管固井成功率。

(2) WZ12-2区块8口井的现场应用证明,国产旋转尾管固井工具及配套技术成熟,可实现大井斜、较长尾管的旋转固井作业,并能显著提高尾管固井质量。

(3) 随着国产工具现场推广应用范围的不断增大,技术不断成熟,可尝试在更大井斜、更长尾管的井内开展试验,为提高大斜度井和小间隙井固井质量提供新的技术手段。

| [1] | 张红卫, 阮臣良, 李鹏飞, 等. 旋转尾管固井工具在超深水平井中的应用[J]. 石油矿场机械, 2012, 41 (5) : 68–71 . |

| [2] | ABDULLAH O M,ALI A.Liner hanger technology a-dvancement and challenges[R].SPE 164367,2013. |

| [3] | BREHME J,BAIN A D,VALENCIA A.Use of pressure gauges in liner running strings during liner cementing operation[R].SPE79906,2003. |

| [4] | GEORGE E G,ABD R M,HELMY F,et al.Utiliza-tion of two stage rotating liner technology in the Gulf of Suez[R].SPE 39277,1997. |

| [5] | 李建业, 郑杜建, 侯跃全. 半坐半挂尾管悬挂工艺研究与试验[J]. 钻采工艺, 2015, 38 (4) : 104–106 . |

| [6] | 马兰荣, 马开华, 郭朝辉, 等. 旋转尾管悬挂器的研制与应用[J]. 石油钻探技术, 2011, 39 (4) : 103–106 . |

| [7] | 阮臣良, 冯丽莹, 张金法, 等. 内嵌卡瓦尾管悬挂器的研制与应用[J]. 石油机械, 2012, 40 (8) : 15–18 . |

| [8] | MA L R, WANG D G, GUO Z H, et al. Research and practice of rotating technique for liner hanger[J]. The Open Petroleum Engineering Journal, 2012 (5) :88–97 . |

| [9] | 马兰荣, 王德国, 阮臣良, 等. 多功能尾管悬挂器关键技术研究[J]. 石油钻探技术, 2014, 42 (5) : 120–125 . |

| [10] | 雷亚彪, 王珊, 陈军, 等. WZ12-2油田流二段储层特性及敏感性试验研究[J]. 长江大学学报(自然科学版), 2015, 12 (4) : 22–24 . |

| [11] | 易鹏昌, 程玉生, 张明, 等. 新型优快钻井液技术在涠洲12-2油田的成功应用[J]. 广东化工, 2015, 42 (13) : 52–53 . |