2. 国家油气钻井装备工程技术研究中心

2. National Engineering Research Center for Oil and Gas Drilling Equipment

0 引 言

钻井升沉补偿装置是海洋浮式钻井平台钻井系统中的关键设备,也是海洋油气装备高端产品之一[1],其主要用途是克服周期性波浪升沉对平台钻井系统工作的影响,以保持钻柱和钻头始终在一个比较稳定的姿态及钻压下正常工作[2]。目前,国际上比较成熟且流行的钻井补偿装置主要有天车补偿和游车补偿2种形式,其主要生产厂家为美国国民油井公司(NOV)和挪威MH公司,这2个公司可生产各种型式及吨位的补偿装置,其产品性能可靠、技术成熟,但价格高昂。在国内,中国石油大学和广东工业大学等科研机构进行了控制方法及系统仿真等基础理论研究。宝鸡石油机械有限责任公司自2009年开始对钻井平台和钻柱升沉补偿装置进行研究,于最近研制了180 t浮式平台升沉补偿装置。该装置的成功开发对海洋浮式钻井平台钻井系统的安全运行具有一定的参考作用。

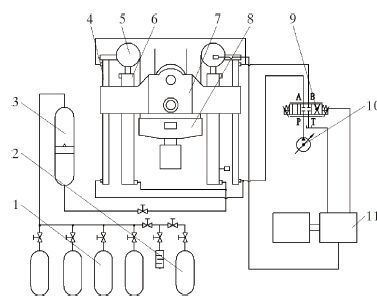

1 技术分析 1.1 结构180 t浮式平台升沉补偿装置结构如图 1所示[3],主要包括工作气瓶、蓄能器、主动补偿缸、被动补偿缸、上支撑架、链轮链条机构、下支撑架、比例阀、变量泵和控制系统等。补偿装置采用被动补偿和主动补偿联合控制模式。其中,被动补偿系统主要由工作气瓶、备用气瓶、蓄能器和被动缸等组成;主动补偿系统主要由控制器、变量泵、比例阀和主动缸等组成。钻井时,游车补偿装置的上部与游车相连,下部与顶驱相接并悬挂于钻井井架的中间部位,随游车上、下移动。

|

| 图 1 180 t浮式平台升沉补偿装置结构示意图 Fig.1 Structure diagram of 180 t floating 1—工作气瓶;2—备用气瓶;3—蓄能器;4—主动缸;5—链轮;6—被动缸;7—上支撑架;8—下支撑架;9—比例阀;10—变量泵;11—控制器。 |

1.2 工作原理

系统采用半主动游车升沉补偿方式[4],即主动补偿和被动补偿联合对负载的运动进行补偿。被动补偿系统主要承载钻柱重力,工作气瓶为蓄能器提供能量并驱动被动缸工作,被动缸带动链轮链条机构运动实施钻井补偿。在此过程中,通过对气瓶实施不同的压力来控制气液蓄能器的储能和释能。主动补偿系统主要对运动量(位移)进行补偿,其工作方式为:系统通过检测平台运动信息的变化并提供给控制系统,控制系统通过控制器对比例阀及变量泵进行控制后将液压力传递给主动缸,驱动链轮链条机构运动实施位移补偿,以满足正常钻井工作要求。系统通过检测平台运动信息并发出指令促使补偿系统逆向运动,达到补偿目的。

1.3 主要技术参数最大补偿载荷、行程、速度分别为1 200 kN、4.5 m、0.85 m/s,最大载荷1 800 kN,被动系统、主动系统最大工作压力分别为20和35 MPa,总体质量26 967 kg,外形尺寸4 434 mm×2 778 mm×4 573 mm。

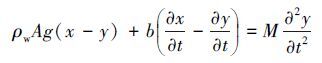

2 设计思想 2.1 主参数的确定与补偿行程的计算考虑近年来国内深水勘察船发展的需要,以勘察船配套3 000 m钻机为研究目标,最大钩载确定为1 800 kN;根据3 000 m钻机最大钻柱质量90 t,考虑一定动载系数的影响,设计补偿载荷为1 200 kN;以我国南海“疾风”恶劣等工作环境下的海况参数为依据,按照波浪对平台的升沉影响公式(1) 进行分析计算[5],最终确定最大补偿行程为4.5 m ,最大补偿速度为0.85 m/s。

(1)

(1) 式中 ρw——海水密度,kg/m3;

A——平台与海水接触面积,m2;

x——水面在相对坐标系中的高度,m;

y——平台甲板在相对坐标系中的高度,m;

b——阻尼系数;

M——船体的集中质量,kg;

g——重力加速度,9.8 m/s2。

2.2 机械系统设计设计以液压系统为动力源,采用主、被动液压缸对称布置方案。上支撑架主要用来安装定位主、被动油缸,下支撑架用来固定链条并连接顶驱;被动油缸的上腔与大气相通,下腔通过高压软管与蓄能器的液端相连,蓄能器另一端的空气与1组容量较大的工作气罐相连,工作气罐的气压承载钻柱质量。主动油缸和被动油缸的杆腔固定端及缸体固定端连接为一整体式框架,共同驱动链轮并带动链条及下支撑架做上、下升沉运动。

锁紧缸固定在上支撑架的侧面,在起下钻或停钻时可用锁紧缸将上支撑架及下支撑架锁紧为一体。正常工作时,锁紧缸解锁,工作气罐的气压支撑钻柱系统的质量,对钻柱的升沉有一定的缓冲作用。同时,根据实时检测到的船体和补偿缸的升沉信号,计算二者的差值,并将该值反馈给系统,系统通过控制比例阀及比例泵来调整进入主动缸的流量,使活塞杆朝与钻柱实际运动相反的方向移动,最终使钻柱(含钻头)和井底保持相对静止。

2.3 控制系统设计180 t浮式平台升沉补偿装置采用工控机和PLC控制系统,互为冗余设计,2套控制系统均能独立控制补偿装置,通过系统切换继电器来实现主控制器的选择。采用NI PXI系列工控机,PLC采用西门子S7-400H热冗余方式,配套有数据采集卡、交换机、触摸屏和1个ET200M从站。交换机采用SCALANCE X212-2工业以太网交换机,实现触摸屏与S7-400H之间、触摸屏与工控机之间的通信。触摸屏安装于司钻操作台,通过Ethernet方式分别与工控机和S7-400H进行通信,其上运行Wincc系统,设置有手动调节、仪表状态和球阀状态3个页面,可随时切换,实现数据的显示、处理和存储。控制面板安装重要的物理按钮、开关和指示灯,硬件连接到ET200M从站I/O模块和电磁阀放大板的使能端。ET200M从站与S7-400H CPU之间进行PROFIBUS-DP通信,实现现场数据到CPU的采集传送和PLC控制输出[6-7]。

3 关键技术及创新点 3.1 电反馈泵阀控制设计技术常规的主动补偿采用恒压变量泵与伺服阀的阀控技术,恒压泵一直处于溢流状态,因此损失能量较大[8]。180 t浮式平台升沉补偿装置采用电反馈压力变量泵与伺服阀联合控制方式,传感器将液压缸的压力传给PLC控制器,控制器将变量泵的溢流压力动态调整为高于负载压力一定的数值,使溢流压力损失的能量大大减少,从而有效降低了系统能耗。

3.2 并联增距半主动补偿技术首次采用并联增距半主动补偿形式,有效减小了整机空间,简化了控制逻辑。由于井架的高度有限,所以游吊系统的高度应尽可能降低,升沉补偿装置链轮链条结构类似于一个动滑轮结构,使得补偿行程为被动油缸行程的2倍,因此在满足相同补偿行程的要求下,液压缸的高度比倒立式缸的高度低,整机高度也随之降低,节省了井架内的空间。另外,主动补偿采用并联结构控制,主动补偿缸置于被动补偿缸的侧面,实现主动与被动的联合控制。该控制方式具有控制逻辑简单和便于维修的特点。

3.3 活塞运动等速性设计技术主动油缸采用双向等截面结构设计,2个主动缸在补偿装置本体的两侧对称布置,并与被动缸共同承担载荷,实现了活塞双向运动的等速性。由于主动补偿油缸为双作用缸,需要给负载提供拉力和压力,如果采用普通的双作用缸,则杆腔和塞腔的作用面积不同,会造成系统控制难度较高和鲁棒性差等问题。为此,设计了一种方便控制的新型等速缸,不仅满足了设计要求,同时能够保证主泵的流量和压力处于常规液压泵的工作范围之内。

3.4 跟随模拟信号试验技术根据国内现有条件,为了确保120 t补偿载荷和4.5 m升沉运动条件下试验的正常进行,采用反向试验方法,即在保证补偿系统不动的情况下,给定1个输入的升沉位移信号,以控制活塞杆实时跟随升沉信号运动来检测活塞杆的运动和输入位移信号的偏差,如果偏差小,则说明主动补偿效果好。电控系统控制器根据补偿缸在上、下极限位置时的压力差来计算平台运动到上、下极限位置时被动缸对负载提升力的变化值,便可得到被动补偿精度。

3.5 系统安全操作控制技术由于海洋钻井环境恶劣且操作过程复杂,为防止被动补偿缸软管破裂和大钩脱钩等情况下压力流体的快速流失或冲缸事故,液压系统中设计有自动防爆阀和隔离阀二级保护装置,在管线断裂及脱钩的情况下,2个阀门均可关闭,以保证整个系统工作安全。同时,考虑其他因素的影响,在液气系统的各级压力点均配置压力传感器,在蓄能器及液压缸上均配置位移传感器和行程开关等,均可通过控制面板实施监控,确保整个系统安全可靠。

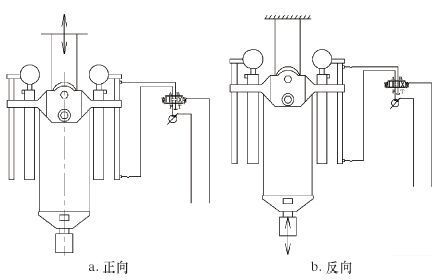

4 试验研究升沉补偿装置功能试验的目的主要是验证被动补偿气瓶压力变化及主动补偿的补偿位移精度。较为直观的试验方案就是模拟平台的升沉运动,使补偿装置随平台升沉运动,以检测补偿装置所提升负载的运动情况,也就是正向试验(见图 2a)。但如果按照正向试验要求进行试验,就需要一整套加载动力装置及控制系统,包括大型井架、大功率绞车和电控系统等,不仅投资数额较大、生产周期长,而且也存在一定的安全风险。为此,对该装置采用一种反向试验方式开展工厂内部试验(见图 2b),也就是保证补偿系统不动,给定一个输入的升沉位移信号,来控制活塞杆实时跟随升沉信号运动,检测活塞杆的运动和输入位移信号的偏差,如果偏差小,则说明补偿效果较好[9-10]。

|

| 图 2 试验方式 Fig.2 Test method |

在完成各种测试的基础上,对180 t浮式平台升沉补偿装置开展了静载荷和动载荷试验,并通过了CCS认证,试验情况如下。

4.1 静载试验在宝鸡石油机械有限责任公司生产的90DB钻机上开展了静载拉力试验,按照API 8C规定要求,通过加载2.31(安全系数)×1 800 kN(最大载荷)=4 160 kN进行静载荷试验,结果表明180 t浮式平台升沉补偿装置满足静载工作要求。

4.2 动载试验在国家油气钻井工程技术研究中心建造的41 m高空钻井设备试验台架上进行升沉动载荷试验。按照试验大纲要求,分别按100、300、500、900和1 200 kN等不同级别载荷输入不同周期的曲线进行试验,并采用优化的PID控制系统进行调试,试验结果表明,该补偿装置补偿精度高于80%。

5 结论及建议(1) 180 t浮式平台升沉补偿装置采用被动补偿和主动补偿联合控制模式,拥有电反馈泵阀控制、并联增距半主动补偿、活塞运动等速设计以及跟随模拟信号测试等多项创新技术。

(2) 该装置性能稳定、控制功能可靠,静载荷和动载荷试验结果均满足设计要求,补偿精度可达80%以上,达到了预定的设计目标。

(3) 建议相关海洋油气田能提供必要的机会,以进一步完成180 t浮式平台升沉补偿装置工业性试验,为该装置的国产化推广应用打下基础。

(4) 该装置配套的安全保护阀受制于国外垄断,价格昂贵,建议国内安全阀生产厂家提高阀的可靠性,以降低成本,满足产品配套要求。

(5) 建议继续进行补偿控制方式及补偿精度研究,为后续性能提升打下良好基础。

| [1] | 任克忍, 沈大春, 王定亚, 等. 海洋钻井升沉补偿系统技术分析[J]. 石油机械, 2009, 37 (9) : 125–128 . |

| [2] | 方华灿. 海洋石油钻采装备与结构[M]. 北京: 石油工业出版社, 1990 |

| [3] | 南树歧,任克忍,王定亚,等.增距式主动升沉补偿装置:CN201410191002.3[P].2014-05-07. |

| [4] | 王维旭,黄治湖,杜渊,等.浮式钻井平台游车型钻杆升沉补偿装置:CN200920308294.9[P].2010-05-19. |

| [5] | 王维旭, 周天明, 于兴军, 等. 浮式钻井平台升沉运动分析[J]. 石油矿场机械, 2012, 40 (9) : 36–38 . |

| [6] | 姜浩, 刘衍聪, 张彦廷, 等. 浮式钻井平台主动式钻柱升沉补偿装置设计[J]. 石油学报, 2013, 33 (3) : 483–486 . |

| [7] | 姜浩, 刘衍聪, 张彦廷, 等. 浮式钻井平台升沉模拟系统设计[J]. 机床与液压, 2012, 40 (1) : 85–40 . |

| [8] | 张彦廷, 刘振东, 姜浩, 等. 浮式钻井平台升沉补偿系统主动力的研究[J]. 石油矿场机械, 2010, 39 (4) : 1–4 . |

| [9] | 吴百海, 肖体兵, 龙建军, 等. 深海采矿装置的自动升沉补偿系统的模拟研究[J]. 机械工程学报, 2003, 39 (7) : 128–132 . |

| [10] | 黄萍,栾苏,雷广进,等.用于钻柱升沉补偿系统的试验装置:CN201420084034.9[P].2014-08-27. |