0 引 言

钻井污水主要由废弃钻井液、岩屑、油、冲洗水和各类添加剂组成,悬浮物含量高,组分复杂多变,可降解能力差,是石油行业比较难以处理的污染源。卧式螺旋卸料沉降离心机具有单机处理能力强、能够连续自动化运行以及对物料适应力强等优点,在钻井污水处理领域占有重要地位[1-2]。由于缺乏科学的观察与测试手段,以往的研究多集中在离心机的强度、变形、振动、平衡与磨损方面,很少涉及转鼓内的液体流动和颗粒沉降[3-4]。随着CFD技术的发展,国内外学者在离心机领域开展了一些令人印象深刻的工作[5-7],但针对螺旋卸料式离心机的模拟研究,目前国外还未见相关文献发表。

黄志新等[8]对柱形转鼓内的流动状况进行了模拟研究,分析了当转鼓内存在螺旋时的轴向和周向速度。何飘等[9]研究了柱形转鼓内的轴向与径向流动,得出了卧螺离心机处理量的计算方法。但这些研究都没有考虑转鼓锥段的影响,也未涉及液固两相间的相互作用,在应用中有很大局限。于萍等[10]采用离散相模型(DPM)分析了不同粒径颗粒的运动轨迹和沉降时间,比较了不同操作参数下液层的周向滞后。在此基础上,周翠红等[11]研究了螺旋叶片对颗粒运动轨迹的影响。但从原理上讲,DPM模型其实并不适合卧螺离心机内部高固相体积分数的实际情况,模拟结果也不够直观。朱桂华等[12]分析了螺旋型流道内的压力分布与排渣甩出速度的关系。ZHU G等[13]采用Euler模型模拟了分离过程的瞬态变化,描述了颗粒的沉降、堆积与输送过程。但该模拟得到的出渣体积分数过高,与实际相差较大。

针对上述问题,笔者在建模过程中对螺旋输送器叶片、预旋腔、转鼓筋条及叶片顶隙等结构细节都进行了充分考虑,因此建立的物理模型更加切合实际。通过与现场试验和理论计算进行比较,确定了卧螺离心机的最佳模拟策略,并在此基础上分析了颗粒直径、固相密度和液相黏度3种物性参数对颗粒沉降速度与分离性能的影响规律。

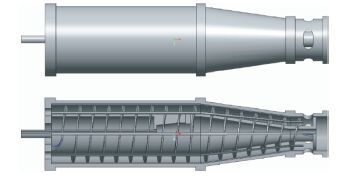

1 模型与边界条件模型的结构形式来自实际使用中的LW-250型卧螺离心机(见图 1),其主要尺寸参数如下:转鼓内径D2=250 mm,半锥角α=8°,转鼓长径比L/D=4;螺旋推料器的螺旋内筒外径D1=170 mm,叶片倾角θ=0°,螺旋导程S=60 mm。笔者对出渣段予以适当简化,并做出以下假设:①转鼓内充满液体且流动稳定;②液相是连续不可压缩流体;③固相是密度均匀等粒径球形颗粒,运动过程中无变形与破碎;④不考虑重力作用。

|

| 图 1 卧螺离心机的物理模型 Fig.1 Physical model of the horizontal decanter centrifuge |

分离物料选择体积分数20%的滑石粉浆液,滑石粉的颗粒形状均匀,不易发生破碎和聚结现象,能够巧妙地回避絮凝影响。粒度分布由Malvern激光粒度仪测得,颗粒中径为 28.73 μm,体积平均粒径为32.59 μm。由于Fluent中的Mixture模型不能直接对正态分布的颗粒进行计算,模拟取单一粒径d=30 μm,颗粒堆积极限取理论值0.72。

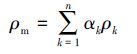

模型采用Pro/E与Gambit联合建立,在进料管、溢流口和螺旋流道中心区域采用结构化网格,其他区域采用非结构化网格。经无关性验证,最终确定的网格数目约为54万,网格示意图见图 2。

|

| 图 2 卧螺离心机模型的网格示意图 Fig.2 Schematic of mesh of the horizontal decanter centrifuge model |

边界条件设置如下:进口采用速度进口,流速取1.2 m/s;溢流口与出渣口采用Outflow边界,出流质量权重取0.45∶0.55;流道内与流体接触的壁面均采用无滑移条件;螺旋与转鼓间差转速通过SRF模型指定。进料的物性参数和离心机的操作参数如下:固相粒径d=30 μm,固相密度ρs=2 621.2 kg/m3,液相密度ρl=998.2 kg/m3,液相黏度μl=1.003 mPa·s,处理量Q=2.0 m3/h,液池深度h=20 mm,转鼓转速n1=4 000 r/min,差转速Δn=20 r/min。

2 求解策略及过程用RSM湍流模型来模拟卧螺离心机内部流动。颗粒的沉降与输送过程采用Mixture模型模拟,Mixture模型采用单流体方法,但允许相与相之间的相互贯穿,也允许各相以不同的速度进行运动,因此能够比较全面地反映卧螺离心机的内部流动状况。

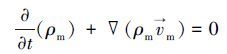

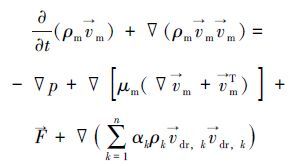

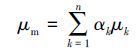

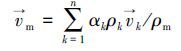

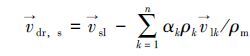

Mixture模型的连续性方程与动量方程为:

(1)

(1)  (2)

(2) 式中:F是体积力,ρm为混合密度,μm为混合黏度,αk表示第k相的体积分数。

(3)

(3)  (4)

(4) 质量平均速度

(5)

(5)  (6)

(6) 其中,滑移速度

(7)

(7) 式中:

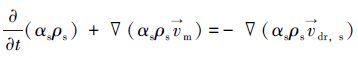

Mixture模型的固相体积分数方程为:

(8)

(8) 模拟在64核工作站上进行,其中压力-速度耦合方式采用Simple算法,离散格式中的压力项选择适合大梯度的Presto!,其他通量选择Quick格式,流场迭代45 000步后残差曲线已经稳定,各监测面的固相体积分数均不再随迭代步数的增多而变化,说明流场已经稳定,可认为计算完成。

3 结果分析和验证 3.1 数值模拟的准确性验证由文献[14]可知,模拟结果与试验数据很接近。因此,笔者采用理论方式来对模拟策略的可行性进行验证。

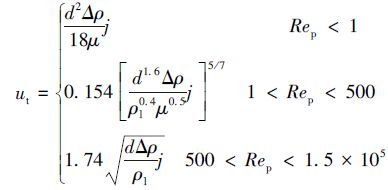

颗粒在离心力场中的终了沉降速度,简称沉降速度,可由力的平衡方程得到[15]:

(9)

(9) 式中:Δρ=ρs-ρl为固液两相密度差,j=ω2r为颗粒离心加速度,Rep为颗粒雷诺数。当Rep<1时,颗粒沉降为层流状态;当1<Rep<500时,沉降处于过渡状态;当500<Rep<1.5×105时为湍流状态。

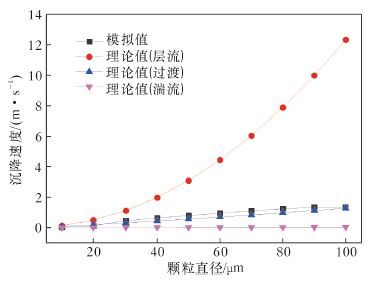

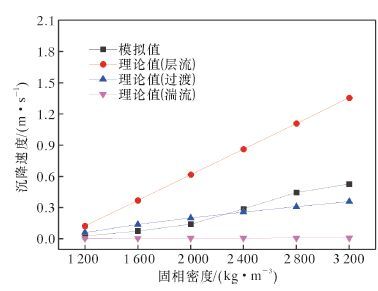

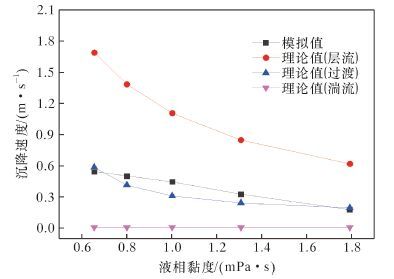

计算可知,当结构和操作参数不变时,粒径在1~174 μm、密度在(1~140)×103 kg/m3范围内的颗粒,在0~40 ℃内,其沉降过程均处于过渡状态,这与模拟结果很接近。图 3~图 5分别为颗粒直径、固相密度和液相黏度对颗粒沉降速度的影响规律。其中,粒径对颗粒沉降速度影响最显著,固相密度与液相黏度的影响与理论计算结果较接近,这说明模拟策略可行。

|

| 图 3 不同粒径颗粒的沉降速度 Fig.3 Settling velocity of particles with different sizes |

|

| 图 4 不同密度颗粒的沉降速度 Fig.4 Settling velocity of particles with different densities |

|

| 图 5 不同液相黏度时的颗粒沉降速度 Fig.5 Settling velocity of particles under different liquid viscosities |

3.2 颗粒直径对分离性能的影响

当粒径较小时,沉渣含湿量沿转鼓轴向的变化不大,分离效果不佳(见图 6)。随着颗粒直径的增加,沉降速度变快,沉渣含湿量在转鼓轴向的下降速度明显变快,出渣含湿量也更低。当颗粒直径大于50 μm时(见图 7),不同粒径下沉渣含湿量曲线的斜率基本保持不变,说明粒径的增加对脱水速度影响较小,但对脱水效果仍有一定影响。

|

| 图 6 含湿量沿转鼓轴向的变化(d=10~50 μm) Fig.6 The moisture content along the axial direction of the drum (d=10 ~ 50 μm) |

|

| 图 7 含湿量沿转鼓轴向的变化(d=60~100 μm) Fig.7 The moisture content along the axial direction of the drum (d=60 ~ 100 μm) |

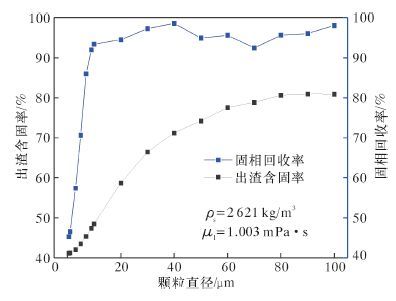

评价卧螺离心机分离性能的指标主要有固相回收率E与出渣含固率W,两者随粒径的变化规律见图 8。在粒径大于10 μm后E不再明显变化,说明在现有结构和操作条件下,直径大于10 μm的颗粒几乎都不会从溢流口逃逸,符合卧螺离心机保持高回收率的情况。出渣含固率随颗粒直径变化而提高,增加幅度先快后慢,逐渐逼近颗粒的堆积极限对应的最大质量含固率82.7%。

|

| 图 8 颗粒直径对离心机分离性能的影响 Fig.8 Effect of particle diameter on the separation performance |

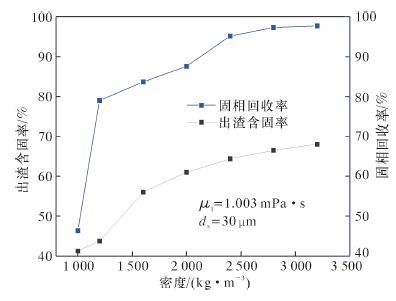

3.3 颗粒密度差对分离性能的影响

当颗粒密度大于液相密度时,颗粒密度越大,离心沉降速度越快,分离效果越好,见图 9c~图 9e。此时出渣含固率与固相回收率的变化规律见图 10。但当固相密度接近甚至小于液相密度时,转鼓内的固相体积分数分布将发生很大变化。图 9b为颗粒密度与水接近时的情况,此时的出渣含固率与固相回收率都比较低,这说明两相没有实现有效分离。图 9a为颗粒密度低于液相密度时的情况。由图可见,固相含量在靠近排渣口附近为13%~15%,在溢流口附近为25%~28%,即出现了“排渣口排水,溢流口溢渣”的情况。其机理可概括为:密度较大的液相分布在螺旋流道外侧,颗粒漂浮在液体内表面,在转鼓锥段,液相流动半径缩小,开始挤压分布在转鼓内侧的颗粒相,迫使其反向流动至转鼓大端[16]。时,液固两相虽然也发生了分离,但固相只能集中在转鼓中部,分离效果很差,溢流口的出渣也容易导致出口的堵塞,这些显然都违背设计意愿。因此,采用传统的螺旋卸料式离心机难以实现轻质固体的分离[17]。

|

| 图 9 颗粒密度对固相体积分数分布的影响 Fig.9 Effect of particle density on the solid volume fraction distribution |

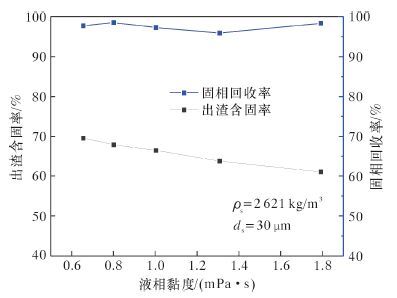

3.4 液相黏度

液相黏度μl表示物料中液相水的黏度,区别于物料的混合黏度μm,显然μm与进料浓度有关,而进料浓度的影响通过Mixture多相流模型进行考虑。因此,分析黏度对分离性能的影响时只需考虑不同操作温度下μl的变化范围即可,常用操作温度下水的动力黏度见表 1。图 11为不同液相黏度下沉渣含湿量沿转鼓轴向的变化规律,相应的固相回收率与出渣含固率见图 12。

|

| 图 10 颗粒密度对离心机分离性能的影响 Fig.10 Effect of particle density on the separation performance |

| 操作温度/℃ | 0 | 10 | 20 | 30 | 40 |

| 液相黏度/(mPa·s) | 1.792 | 1.308 | 1.003 | 0.801 | 0.656 |

|

| 图 11 不同黏度下沉渣含湿量沿转鼓轴向的变化 Fig.11 Moisture content of sediment along the axial direction of the drum under different viscosities |

|

| 图 12 不同液相黏度时离心机的分离性能 Fig.12 The separation performance under different liquid viscosities |

温度降低时,液体黏度增加,切向速度略有下降[11, 18],而低切向速度对分离过程不利,因此降低液体黏度有利于固液分离。对于一些难分离物料,机械脱水前一般要进行调质处理,使颗粒絮凝,从而变得容易沉降。然而,调质有时也会增加物料的混合黏度[19-20],因此,虽然调质对分离性能的改善比较明显,但仍要以分离效果最佳为宜[21]。

4 结 论(1) 卧螺离心机的分离效果随颗粒直径增加而提高,但当粒径增加到一定程度时,固相回收率不再明显变化;出渣含固率的增长先快后慢,但不会超出等粒径颗粒堆积极限所对应的质量分数。

(2) 当颗粒密度大于水时,一定范围内,颗粒密度越大,分离效果越好;当颗粒密度与水接近甚至小于水时,轻质固体与液相虽然也会分离,但由于无法有效排渣,只能堆积在转鼓中心。

(3) 物料温度越高,液相黏度越低,越有利于分离;絮凝剂的添加有时会增加分离液的混合黏度,但也能显著改善颗粒的沉降效果,因此要合理选择用法和用量,避免不必要的运行成本。

| [1] | 朱继发, 范德顺. 密闭式钻屑脱液离心机在钻井液处理中的应用[J]. 石油机械, 2005, 33 (9) : 83–85 . |

| [2] | 李向伟, 许福东, 李海明, 等. 钻井污水处理装置离心分离橇的试验研究[J]. 石油机械, 2013, 41 (4) : 40–44 . |

| [3] | RECORD A, SUTHERLAND K. Decanter centrifuge handbook[M]. Amsterdam: Elsevier, 2001 . |

| [4] | ANLAUF H. Recent developments in centrifuge technology[J]. Separation and Purification Technology, 2007, 58 (2) :242–246 . |

| [5] | ROMANí F X, NIRSCHL H. A numerical study of the impact of radial baffles in solid bowl centrifuges using computational fluid dynamics[J]. Physical Separation in Science and Engineering, 2010 (8) :1–10 . |

| [6] | ROMANí F X, NIRSCHL H. Multiphase CFD simulation of a solid bowl centrifuge[J]. Chemical Engineering & Technology, 2009, 32 (5) :719–725 . |

| [7] | BOYCHYN M, YIM S S S, BULMER M, et al. Perfo-rmance prediction of industrial centrifuges using scale-down models[J]. Bioprocess and Biosystems Engineering, 2004, 26 (6) :385–391 . |

| [8] | 黄志新, 钱才富, 范德顺, 等. 沉降离心机圆形转鼓内液面速率的数值模拟[J]. 北京化工大学学报(自然科学版), 2007 (6) : 645–648 . |

| [9] | 何飘, 梁毅, 应超, 等. 基于分离效率的卧螺离心机CFD分析[J]. 化工设备与管道, 2014 (5) : 47–51 . |

| [10] | 于萍, 林苇, 王晓彬, 等. 卧螺离心机离心分离场速度仿真分析[J]. 机械工程学报, 2011 (24) : 151–157 . |

| [11] | 周翠红, 凌鹰, 申文君, 等. 卧式螺旋沉降离心机污泥脱水模拟研究[J]. 机械工程学报, 2014 (16) : 206–212 . |

| [12] | 朱桂华, 任继良, 张玉柱, 等. 污泥脱水卧螺离心机最优差转速[J]. 机械设计与研究, 2012 (2) : 109–112 . |

| [13] | ZHU G, TAN W, YU Y, et al. Experimental and numerical study of the solid concentration distribution in a horizontal screw decanter centrifuge[J]. Industria & Engineering Chemistry Research, 2013, 52 (48) :17249–17256 . |

| [14] | 董连东.卧式螺旋卸料离心机固液分离过程的研究[D].常州:常州大学,2014. |

| [15] | 孙启才, 金鼎五. 离心机原理结构与设计计算[M]. 北京: 机械工业出版社, 1987 |

| [16] | 朱明军, 袁惠新, 付双成, 等. 卧螺式浮渣分离离心机两相数值模拟[J]. 化工进展, 2015, 34 (2) : 336–342 . |

| [17] | RECORDS A, SUTHERLAND K. Decanter centrifuge handbook[M]. New York: Elsevier Science Inc, 2001 . |

| [18] | 李建坡.卧螺离心式脱水机运行分析及脱水效果改善探索[D].北京:清华大学,2012. |

| [19] | KIMMARINEN T, HäKKINEN A. Experimental study on the influence of selected process variables on the separation of a fine particle suspension with a pilot scale decanter cent rifuge[J]. Particulate Science & Technology, 2013, 31 (6) :603–611 . |

| [20] | 熊鸿斌, 李耀耀, 张强. 巢湖蓝藻的机械清除工艺以及藻水分离实验研究[J]. 环境工程学报, 2014 (2) : 599–604 . |

| [21] | 江君, 徐高宗. 卧螺离心机在城市湖泊污泥脱水中的应用[J]. 环境工程学报, 2015 (1) : 75 . |