2. 中国石油大学(华东)机电工程学院

2. College of Mechanical and Electronic Engineering, China University of Petroleum (Huadong)

0 引 言

传统旋转钻井方式依靠高钻压、高扭矩和高转速来提高机械钻速[1],钻具磨损严重,需经常更换,这会导致钻井效率低,钻井周期长,钻井成本高。近年来,激光技术从小功率激光器的岩石切割逐步发展到大功率激光器的钻井破岩阶段[1-3]。将激光技术和钻井工程相结合的新型钻井方式已成为各国研究的热门课题,未来新型激光钻井技术可能取代旋转钻井方式。笔者介绍了激光钻井技术的发展历程,综述了激光钻井技术在基础学科研究中取得的成果,深入分析了影响激光直接破岩效率的因素,并对将激光技术和机械旋转钻井技术相结合的激光辅助破岩技术进行了展望,为激光钻井技术的发展指明了方向。

1 发展历程1960年C.M.MAMAN发明了第1台红宝石晶体激光器,由于那个年代的激光器功率较低,相对波长较长,能量在传输过程中损耗较大,无法将能量传送至井下直接作用于岩石表面,因而激光技术未能应用于石油钻井领域。石油激光钻井破岩思想的提出,源于1994年美国国会通过的“星球大战”计划中军用大功率激光器向工业界转化的议案[2]。1997年,美国能源部批准了芝加哥天然气研究院和科罗拉多矿业大学联合提出的激光钻井计划,项目意在确定激光钻完井技术的可行性、经济性以及对环境的影响[2-4]。该项目第1阶段的试验动用了3种美国军用激光器(MIRCAL、COIL、CO2)和2种苏联激光器(CO、CO2),证明了利用激光进行破岩的可行性[5],并且测得激光束穿透岩石的速度能够达到137 m/h,比传统旋转钻井速度提高了100倍[6]。第2阶段试验以第1阶段为基础,采用ND:YAG激光器,重点对砂岩、石灰岩和页岩进行了空气环境和水介质环境下的激光照射试验,试验结果表明每一种岩性的岩石都对应了1个最佳的激光参数,在此参数下进行破岩试验,可以使得破碎同样体积的岩石激光能量输出量达到最小,破岩效率最高[7]。

芝加哥天然气研究院和科罗拉多矿业大学在激光钻井方面的共同研究为激光钻井技术的发展奠定了坚实的理论和试验基础。近年来世界各国对激光钻井技术的研究更加深入和具体,各国学者目前已对激光/岩石/流体相互作用原理[8-9]、岩石快速相变的热力学与传热学[10-16]和强激光的传输变换与微型化原理[17-18]展开了研究。

2 激光钻井技术基础学科问题研究成果虽然各国在激光钻井技术研究方面各有侧重点,但对基础学科问题的认识趋于一致,主要包括5个方面[2]:①激光/岩石/流体相互作用原理(即微观物理过程和岩石热破坏理论);②岩石快速相变的热力学与传热学;③强激光的传输变换与微型化原理;④激光破岩岩屑运移的多相流动理论;⑤激光钻井的安全与环境保护科学。

目前各国学者已在激光/岩石/流体相互作用原理(即微观物理过程和岩石热破坏理论)和岩石快速相变的热力学与传热学研究方面展开深入研究,强激光的传输变换与微型化原理处于研究初期,而激光破岩岩屑运移的多相流动理论和激光钻井的安全与环境保护方面的研究尚未展开。

2.1 激光/岩石/流体相互作用原理研究在实际钻井过程中,岩石处于地层流体和钻井液等介质的浸泡之下,为了使激光钻井技术更好地适应实际工况,研究介质环境对激光破岩的影响极其重要。近年各国学者对激光破岩进行了大量的试验研究,对激光与岩石作用原理认识日趋成熟,普遍认为激光直接破岩的原理是利用高能光束使岩石基质材料局部快速加热,由固态瞬间相变到热熔和汽化状态,并形成气、液、固多相混合物,然后由高速辅助气流将其携走和排除[1]。M.AHMADI等[8]选取砂岩、页岩和花岗岩等3种典型的岩石,对比研究了3种岩石孔隙中含水、重油和未浸泡处理3种情况下的破岩效率。研究结果表明,与未浸泡处理的岩石相比,对孔隙中含水和重油的岩石进行破岩试验时需要消耗更多的能量,并且孔隙中含水的岩石破岩时消耗的能量要多于含重油的岩石。

在实际工况下,岩石所处的介质环境比实验室内模拟环境更复杂,激光破岩所消耗的能量要高于试验所得出的能量。

2.2 岩石快速相变的热力学与传热学研究N.BJORNDALEN[11]等采用移动界面模型,并假设岩石所有的热物理参数与温度无关,模拟了激光破岩温度场,而易先中等[12-14]根据相变过程中焓连续原理,假设岩石材料在每相中的热物理参数仅与温度变化有关,与压力及周围其他环境参数的变化无关,建立等焓模型。激光破岩过程中,相变的热能传递与交换是一个复杂的三维非稳定传热学问题,涉及到热传导、对流传热与传质以及辐射传热等多个专业分支和交叉学科内容,移动界面模型和等焓模型在模拟计算时都进行了简化,使得计算值与实际值有所差异,但整体趋势相符。这2种模型是对激光破岩岩石温度场模拟的主流方式。李密等[15]根据非定常传热学原理分析了均匀激光束和高斯激光束照射砂岩时的温度场分布,得出结论:在作用时间和总功率相同的情况下,高斯光束照射在岩石表面获得的最大环向拉应力明显小于均匀光束在岩石中产生的拉应力,采用均匀光束破碎砂岩所需的激光强度阈值较小。

现阶段对激光破岩温度场的模拟简化条件过多,缺乏复杂地层环境、岩石导热和激光能量损失等因素对激光破岩温度场影响的研究,更加精确的模拟计算工作有待开展。

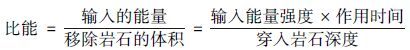

3 影响激光直接破岩效率的因素1980年MAURER定义比能为移除单位体积的岩石所需要的能量[5],其计算式为:

(1)

(1) 由式(1)可知,比能越小表示移除单位体积岩石所需要的输入能量越少,破岩效率越高,反之亦然,即比能是一个反映破岩效率的物理量。

3.1 破岩形式激光破岩时,岩石的破坏形式主要有3种:热应力破坏、熔化和汽化。已有资料表明岩石在热应力破碎的形式下比能最低[7]。

如图 1所示,在激光功率较小时岩石破碎形式为热应力破碎,熔化区在右侧区域,比能在岩石熔化前达到最低。当较小功率的激光作用岩石时,能量多数被热扩散、裂纹萌生和基体分解所消耗,只有小部分用于岩石破碎。因此,随着激光功率增大,破岩效率也增大。一旦熔化现象发生,二次作用将消耗大量额外的能量,比能也随之增大。因此理想的破岩形式是在保证岩石处于热应力破碎的形式下尽量接近熔化区[19]。

|

| 图 1 平均功率与比能关系示意图 Fig.1 Relationship between the average |

3.2 岩石性质

不同岩性的岩石比能亦不相同,在相同的激光参数下页岩的比能要明显低于砂岩和石灰岩,这个结果极有利,这是因为在石油天然气钻井中70%的岩石成分是页岩。页岩比能值的大小与矿物晶粒大小无关。砂岩比能的变化范围较广,却高于页岩。砂岩比能与其岩石成分中粘土含量有关,粘土含量越多,比能越小。石灰岩的比能比页岩和砂岩都要高,而且没有明显的熔化区出现[20]。研究结果表明[21],比能受岩石中石英含量、表面粗糙度、颜色、颗粒胶结程度和岩性等多种因素影响。石英含量越高、颗粒胶结越致密,岩石比能就越大。

3.3 激光参数激光发射类型(连续波或者脉冲波)、波长、峰值、平均功率、强度、重复率和脉冲宽度都决定了激光岩石相互作用的模式,从而影响传递到岩石的能量。早期的试验结果表明,由于岩石对电磁波的反射率较低,当激光照射岩石时激光能量能够较多地被岩石吸收,同时岩石样品较低的热传导率也使得岩石温度迅速升高[7]。

3.3.1 照射时间激光破岩效率随着激光照射时间的延长而降低。这是由于在激光作用初期,激光辐射只能与岩石表面作用,此时材料的二次作用较小,激光束可以直接作用到岩石并能够将其破除。但随着照射时间的延长,激光作用区的岩石温度迅速升高,包括岩石重熔在内的二次作用将消耗额外的能量,更严重的是岩石熔化阻碍了激光束直接作用于岩石基体。同时,较长的照射时间意味着有更多的热量将被热扩散、裂缝的形成和基体材料的分解所消耗。所有这些因素使得比能随着激光作用岩石时间的延长而升高[7]。

3.3.2 发射类型有研究表明[22],当激光照射时间较短时,脉冲式激光的破岩效率高于连续波激光,但随着照射时间的延长和孔深的增加,二者的比能相差越来越小。脉冲激光的性能参数更易控制,在复杂地层环境中的应用比连续性激光有更大的优势。

3.3.3 脉冲宽度和重复率在一定的激光强度下,增加脉冲宽度可将更多的能量传递至岩石。同时,更大的脉冲宽度将缩短岩石冷却的时间,因此降低了热应力。这2种因素的共同作用使得比能随脉冲宽度的增加而下降。

每个脉冲的释放都会使岩石产生一次冷热循环,热应力的产生将促进微裂纹的萌生。当脉冲重复率较低时,脉冲间隔时间足够长,使每个后续脉冲都能引起热传导的剧烈变化,促进微裂纹的形成。当脉冲重复率较高时,岩石冷却时间将缩短,从而减少了微裂纹的萌生,其温度能稳定升高[7]。

虽然裂纹的萌生消耗了一部分能量且增加了比能,但是可大大降低岩石的强度。若能利用这个特点,将激光技术和机械旋转钻井技术相结合,发展激光辅助破岩技术,则能够大大提高破岩效率。

3.4 激光能量损失引起激光能量损失的因素:①黑体辐射。当岩石温度逐渐升高时,其自身将成为一个强辐射源;当岩石温度超过热量扩散范围时,由于黑体辐射,很大一部分入射能将由岩石表面辐射而损失。②等离子屏蔽。高功率激光辐射能够在岩石表面形成等离子体。等离子体能够反射、散射和吸收激光辐射,并能够阻碍能量传递到岩石表面。激光钻井过程中辅助气体能够将已形成的等离子体吹散,使激光能量能够直接作用到岩石表面,还会携走一部分能量,此外气体介质的引入增加了等离子体激发源。有学者指出,辅助气体对等离子体屏蔽临界功率密度的影响主要取决于气体的导热性和解离能,Ar-N2-CO2-He对应的等离子体屏蔽临界功率密度依次增大[23]。

4 激光辅助破岩技术展望目前激光直接钻井破岩技术面临如下问题:①大功率激光能量远距离传输能力有限;②包括岩石基体材料重熔、井下矿物分解和裂缝形成等在内的激光二次作用严重,能量损失较大;③井下复杂条件下,超大功率激光器能量输出稳定性较差;④激光直接钻井安全性与环保性研究尚未开展。

针对上述问题,将激光技术与机械旋转钻井技术相结合,发展激光辅助破岩技术将是未来激光钻井技术的发展方向。

4.1 激光辅助破岩技术原理激光辅助破岩技术是将激光技术和机械旋转钻井技术相结合的新型钻井破岩技术,其原理是利用激光照射岩石表面引起岩石温度梯度的产生,使岩石产生热应力甚至萌生微裂纹,从而削弱岩石强度,随后进行机械旋转钻进。激光辅助破岩技术中激光对岩石照射的目的并非是使岩石基质材料局部快速加热,由固态瞬间相变到热熔和汽化状态,而是利用激光诱导产生的温度梯度,使岩石裂缝扩展、矿物质脱水以及蒸发引起空隙的增加,削弱岩石基体强度,提高岩石可钻性,为后续的机械旋转钻进提供有利条件。

4.2 激光辅助破岩技术应用探讨岩石可钻性作为衡量破碎岩石难易程度的一个综合性指标,是工程钻探中选择钻井方法、钻头结构类型、钻进工艺参数和衡量钻井速度的主要依据[24]。可钻性级数越大,表明岩石越难钻进,反之则越易钻进[25]。花岗岩属于不易钻进岩种,韩彬等[26]对激光辅助破岩技术的研究结果表明,硬质花岗岩在经激光照射处理后其可钻性级数由9.7骤降至3.5,大大削弱了岩石强度。李美艳等[27-28]对激光辅助破岩技术进行了研究,研究内容包括:激光作用岩石规律性、复杂地层条件下激光对岩石特性的影响及钻井破岩机理、激光对岩石力学性能影响及辅助破岩可钻性评价等。研究结果表明,激光与砂岩和花岗岩作用后,砂岩中石英含量有所增加,花岗岩表面形成不同程度的起裂区;2种岩性的岩石强度均被削弱,且随着激光分布密度的增加,岩石可钻性级数下降明显,为后续的机械旋转钻进提供了有利条件,提高了钻进速率。

激光辅助破岩所需能量远小于激光直接破岩,这对激光能量的传输和井下安全性都提供了极大的保障。不仅如此,激光辅助破岩技术对用于传统旋转钻井的钻头改造不大,有利于微型化激光钻头的研制。如图 2所示的激光三牙轮钻头[29],光束经光纤传输至激光头,激光头作为一个整体镶嵌在当前通用的常规钻头中。这种激光三牙轮钻头完全适用于气体钻井。激光辅助钻井技术激光能量输出较小,不建议将其应用于液体携岩机制的井下作业,气体钻井将是激光辅助破岩技术的主要应用领域。

|

| 图 2 激光三牙轮旋转钻头剖面图 Fig.2 Profile of the laser tricone bit 1—激光头;2—吸管(水眼);3—压力补偿膜;4—储油密封机构;5—牙爪;6—止推面;7—轴承;8—牙爪(硬金属保护层);9—牙轮轴;10—牙齿;11—轴颈;12—滚珠;13—牙轮。 |

5 结束语

虽然激光钻井技术仍有大量问题亟待进一步的研究探索,但其蕴涵的巨大潜力已引起了各国学者关注,随着激光和材料科学技术的迅猛发展,激光钻井技术必然会从实验室研究阶段过渡到石油钻井阶段。笔者认为将激光技术和机械旋转钻井技术相结合的激光辅助钻井技术将是未来激光钻井技术的发展方向。而激光辅助钻井技术由于激光输出能量较小,激光与钻井液等地层流体作用将损失较多能量,因此应用在气体钻井领域中优势更加明显,未来对激光辅助破岩技术的研究重点应是气体钻井。

| [1] | 徐依吉, 周长李, 钱红彬, 等. 激光破岩方法研究及在石油钻井中的应用展望[J]. 石油钻探技术, 2010, 38 (4) : 129–134 . |

| [2] | 马卫国, 杨增辉, 易先中, 等. 国内外激光钻井破岩技术研究与发展[J]. 石油矿场机械, 2008, 37 (11) : 11–17 . |

| [3] | 杨赟, 谭平, 韦孝忠, 等. 激光钻井技术现状与关键技术[J]. 钻采工艺, 2015, 38 (1) : 35–39 . |

| [4] | O'BRIEN D G,GRAVES R M,O'BRIEN E A.Las-er-rock-fluid interaction-application of free-electron Las er (FEL) in petroleum well drilling and completions[C]//SPIE.Free-Electron Laser Challenges Ⅱ.SPIE,1999:168-178. |

| [5] | GRAVES R M,ARAYA A,GAHAN B C,et al.Com-parison of specific energy between with high power lasers and other drilling methods[R].SPE 77627,2002. |

| [6] | O'BRIEN D G,GRAVES R M,O'BRIEN E A.Star wars laser technology for gas drilling and completions in the 21st century[R].SPE 56625,1999. |

| [7] | GAHAN B C,PARKER R A,BATARSEH S,et al.Laser drilling:Determination of energy required to remove rock[R].SPE 71466,2001. |

| [8] | AHMADI M, ERFAN M R, TORKAMANY M J, et al. The effect of interaction time and saturation of rock on specific energy in ND:YAG laser perforating[J]. Optics & Laser Technology, 2011, 43 :226–231 . |

| [9] | OHTANI K, NUMATA D, TAKAYAMA K. Experime-ntal study of underwater rock drilling using a pulsed Ho: YAG laser-induced jets[J]. Shock Waves, 2009, 19 (5) :404–412 . |

| [10] | BATARSEH S,GAHAN B C,GRAVES R M,et al. Well perforation using high-power lasers[R].SPE 84418,2003. |

| [11] | BJORNDALEN N,BELHAJ H A,AGHA K R,et al.Numerical investigation of laser drilling[R].SPE 84844,2003. |

| [12] | 易先中, 祁海鹰, 余万军, 等. 高能激光破岩的传热学特性研究[J]. 光学与光电子技术, 2005, 3 (1) : 11–13 . |

| [13] | 易先中, 祁海鹰, 易先彬, 等. 激光破岩温度场的数学模型[J]. 石油天然气学报, 2005, 27 (6) : 885–887 . |

| [14] | 易先中, 高德利, 明燕, 等. 激光破岩的物理模型与传热学特性研究[J]. 天然气工业, 2005, 25 (8) : 62–65 . |

| [15] | 李密, 王岩楼, 王亚丽, 等. 激光破岩的理论分析与数值模拟[J]. 中国激光, 2008, 35 (8) : 1245–1249 . |

| [16] | 海彦合. 激光作用下岩石内的温度分布[J]. 西安矿业学院学报, 1997, 17 (4) : 372–374 . |

| [17] | YAMANAKA C. Super high power laser syetems and their application[J]. Optical and Quantum Electronics, 2000, 32 (3) :263–297 . |

| [18] | BATARSEH S I,GAHAN B C,SHARMA B C,et al.Deep hole penetration of rock for oil production using Yt-terbium fiber laser[C]//SPIE.High-power laser ablation V.SPIE,2004:818-826. |

| [19] | SINHA P,GOUR A.Laser drilling research and application:An update[R].SPE 102017,2006. |

| [20] | PARKER R A,GAHAN B C,GRAVES R M,et al. Laser drilling:Effects of beam application methods on improving rock removal[R].SPE 84353,2003. |

| [21] | 甘云雁, 陈利. 新型钻井技术——激光钻井的研究展望[J]. 科技导报, 2005, 23 (3) : 37–40 . |

| [22] | XU Z,REED C B,PAKER R A,et al.Laser rock drilling by a super-pulsed CO2 laser beam [R].United States:UNT Digital Library,2002. |

| [23] | 肖荣诗, 梅汉华, 左铁钏. 辅助气体对CO2激光焊接光致等离子体屏蔽的影响[J]. 中国激光, 1998, 25 (11) : 1045–1050 . |

| [24] | 李夕兵, 赖海辉, 朱成忠. 岩石动载强度与岩石可钻性[J]. 湖南有色金属, 1990, 6 (5) : 17–19 . |

| [25] | 沈忠厚, 黄洪春, 高德利. 世界钻井技术新进展及发展趋势分析[J]. 中国石油大学学报(自然科学版), 2009, 33 (4) : 64–70 . |

| [26] | 韩彬, 李美艳, 李璐, 等. 激光辅助破岩可钻性评价[J]. 石油天然气学报, 2014, 36 (9) : 94–97 . |

| [27] | 李美艳, 韩彬, 张世一, 等. 激光辅助破岩实验研究[J]. 钻采工艺, 2015, 38 (3) : 1–3 . |

| [28] | 李美艳, 韩彬, 张世一, 等. 激光辅助破岩规律及力学性能研究[J]. 应用激光, 2015, 35 (3) : 363–368 . |

| [29] | 赵晓竹, 刘春来. 激光钻头[J]. 国外油田工程, 2009, 25 (10) : 8–11 . |