2. 北京航空航天大学自动化 科学与电气工程学院 ;

3. 中国石油管道公司沈阳龙昌管道检测中心

2. School of Automation Science and Electrical Engineering, Beihang University ;

3. Shenyang Longchang Pipeline Survey Center of Petrochina Pipeline Company

0 引 言

自然不可抗拒因素导致的管道失效通常是断裂而不是泄漏,这类管道失效事故泄漏量大,修复时间长,财产损失和环境污染也更为严重。已建成运行的多条油气管道,由于多年冻土区域、滑坡、崩塌、泥石流等不良地质环境,以及地震、沉降、海床运动、船锚的拖拽、洪水和第三方破坏都会引起管道一些区段发生位移或弯曲,使管线产生较大变形及应力集中,严重时会造成管道失效[1]。因此,对于埋设于多年冻土地区、地震及滑坡等地质结构松散地区的管道,必须研究合适的长输管道长期位移监测方法,及时监测管道埋设区域地质变化对管道的影响,使管线位移小于所允许的应变极限,以保证管道的运行安全。随着我国国际长输油气管道里程的逐年增长以及沿线各种施工的扰动,管道运行安全与管道应变和位移之间的矛盾日益凸显[2]。因此,研究长输油气管道应变和位移的监测预警方法已经势在必行。

1 中心线定位及弯曲应变检测管道完整性管理强调对可能引起管体事故的主要威胁因素进行检测和预警,对管道运行状况进行风险评估。对位于不良地质环境区域管道可能发生的偏移应进行“主动维护,事前预控”,要求能对管道应变进行有效的监测及预警,及早发现威胁管道安全运行的因素,防止事故发生,减少环境破坏和人员伤亡,避免经济损失。长输管道铺设采用的钢管,由于材料延展性较差,任何从设计中心线的偏移都会导致管道附加应力增大[3]。过多的偏移会导致管道弯曲变形、褶皱,损害管道的焊缝点或者缺陷位置,最后导致管道失效。管道内检测技术在不影响油气管道生产的条件下,通过智能检测器对管道缺陷检测,可根据检测报告对所发现的缺陷进行适用性评价和科学合理的维修,保障管道安全运行并延长管道使用寿命。笔者提出一种将完全自主研发的惯性测量单元(IMU)应用于管道中心线检测的方法,并应用管道中心线数据评估管道弯曲应变和对管道进行位移监测。该方法通过搭载IMU的管道中心线测绘内检测器,在地面高精度GPS坐标参考点的修正下可以精确测绘出管道中心线的地理坐标,结合管道走向可描绘出管道的走向图[4]。这对管道业主有效监测其管道是否发生位移具有重要作用,同时管道基线检测数据是管道业主实施完整性管理的重要基础数据[5],结合GIS和GPS等技术可实现管道可视化完整性管理。

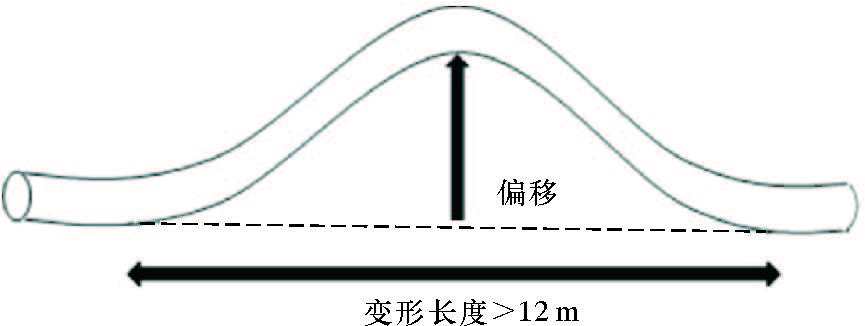

通过单次管道中心线基线检测可明确管道的位置、走向和阀门弯头等管道特征点的精确GPS坐标,以及检测管道所受外力影响所产生的弯曲应变。在没有历史数据的情况下,管道弯曲应变可由内检测器的姿态等数据计算得出,固定间距逐点计算出管道中心线的水平应变和垂直应变可有效识别管道的变形区域,进而识别管道弯曲应变的诱发因素。由于铺设管道所采用钢材的最小屈服应变的曲率半径为400D(400D曲率半径相当于B级钢管线的最小屈服应变的曲率半径,小于此曲率半径的弯曲应变管道将发生弯曲褶皱等塑性变形,其中D表示管道直径)。管道位移如图 1所示。400D曲率半径时管道应变值达到0.125%,管道弯曲长度一般超过12 m,对于管径813 mm的管道,0.125%的应变对应12 m管长管道中心点位移为27 mm。对应相同的应变值,弯曲长度越长,管道中心点偏移越大。

|

| 图 1 管道位移示意图 Fig.1 Schematic of pipe displacement |

在有可用的历史数据时,与上次检测结果比较可以大大提高微小变形检测结果的可信度。重复运行的IMU检测数据与基准资料比较,可以检测到低至0.02%的应变(相当于长12 m的管道2 500D的曲率半径弯曲),对于管径813 mm的管道,0.02%的应变对应12 m管长管道中心点位移仅为5 mm。不同管径的12 m管长对应于0.02%和0.125%的应变值对应的管道偏移量如图 2所示。

|

| 图 2 应变值0.125%和0.020%对应不同管径偏移量对比 Fig.2 Contrast of deflection of different diameter pipes |

从图 2中单条曲线可以看出,同一应变值时管径越大,管道偏移越小;对比2条曲线可以看出,应变值增加时管径越小,对应的偏移量增加越大。

管道中心线的应变和位移数据可进一步用于管道完整性评价[6]。对比相同管段多次IMU检测结果可以获得管道的位置偏移速率,长期周期性的检测可监测管道的位移变化。

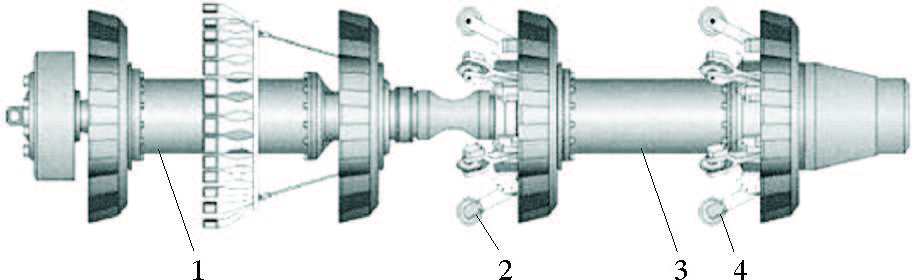

2 惯性测绘内检测系统管道IMU内检测系统包括内检测器、地面定标盒和数据处理软件。内检测器的IMU模块基于捷联惯性导航系统实现自主式测绘,其搭载的管道惯性测绘单元与内检测器主时钟进行时钟同步,以一定的频率采集三路陀螺仪、三路加速度计以及里程计数据后保存在系统存储器中。IMU检测器主要由IMU仓、里程轮、电池仓以及支撑轮等组成,其结构如图 3所示。

|

| 图 3 IMU检测器组成 Fig.3 Construction of IMU inspection tool 1—IMU仓;2—里程轮;3—电池仓;4—支撑轮。 |

由于惯性器件存在漂移,误差随时间累计而增大[7],为了提高测绘精度,需要通过地面GPS对定标点、里程计和管道特征(焊缝和弯头等)等信息进行修正。当管道惯性测绘系统经过地面GPS定标点时,与地面定标盒通信,在定标盒中记录下经过地面定标点的时刻和当前定标点的精确GPS位置信息,其工作原理图如图 4所示。

|

| 图 4 地面定标盒工作原理 Fig.4 Working principle of reference mark |

管道检测完后,将所有记录的数据下载到计算机中,结合地面定标盒的高精度GPS位置定标信息,利用组合导航软件进行数据处理,得到整条管线的位置参数及管道中心线轨迹图。

利用里程计和定标点组合信息解算导航数据时,里程计提供的速度测量信息和惯导系统提供的姿态角信息进行航位推算,建立惯导和航位推算的组合导航系统卡尔曼滤波模型,利用前向卡尔曼滤波进行最优滤波,采用逆向滤波进行平滑从而得到管道惯性测量装置在管道中的行进轨迹[8]。同时,利用地面定标点处已知的高精度位置信息结合里程计航位推算结果对系统的导航误差进行修正,以进一步提高定位精度,从而完成对管道轨迹的精确测量,数据处理框图如图 5所示。

|

| 图 5 管道中心线数据处理框图 Fig.5 Block chart of pipe centerline data processing |

目前管道公司的IMU内检测器在地面参考点的距离小于1 km时的定位偏差不大于±1 m;相对于参考点的标准定位精度为1 ∶ 2 000。以上精度仅是在参考点准确摆放时IMU检测器的定位精度,如果结合管道的固定特征(如弯头和三通等),管道测绘精度可进一步提高[9]。

3 现场应用中国石油管道公司2014年已使用完全自主研发的IMU内检测单元完成了某管线的中心线检测任务。检测计算结果与机械式位移计安装点的检测结果对比如表 1所示。

| 项 目 | 绝对距离/ km | 长度/ m | 位移变化/ cm | 应变 方向 |

| IMU内检测 | 128.951 | 40 | 下沉10 | 竖直 |

| 机械式位移监测 | 128.951 | 40 | 下沉11 | 竖直 |

IMU检测结果表明,2次检测期间管道下沉10 cm,安装在此处的机械式位移监测发现管道下沉11 cm(机械式位移监测精度1%)。

2014年检测结果与2012年检测结果中的垂直应变数据进行了对比,发现了多处垂直方向位移变化较大点,位移变化主要集中在冻土和沼泽等区域。其中2012年和2014年检测结果中位移最大点如表 2所示。

| 内检测里程/ km | 应变变化/ % | 偏移量/ cm | 方向 | 距离/ m |

| 116.070 | 0.123 | 51.1 | 上 | 52 |

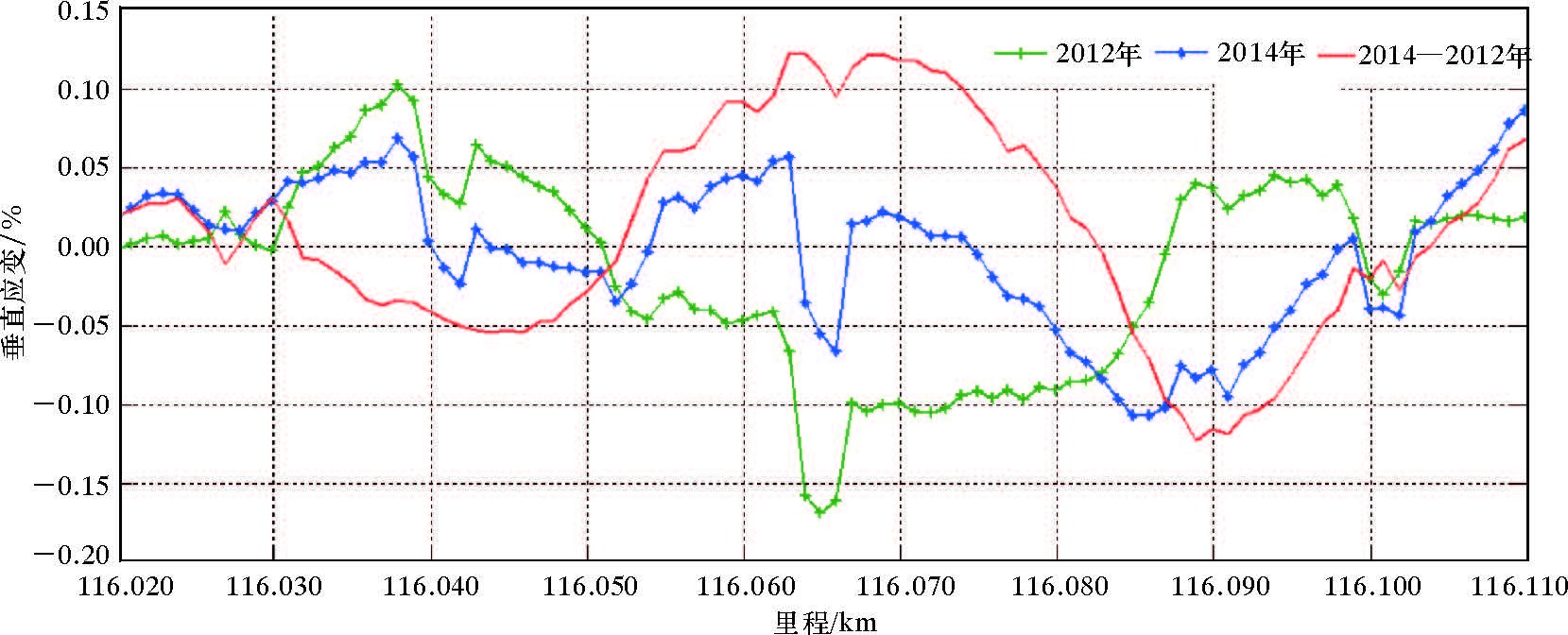

里程116.070 km处2012年与2014年中心线对比如图 6所示。

|

| 图 6 里程116.070 km处2012年与2014年中心线对比 Fig.6 Constrast of pipe centerlines in 2012 and 2014 at the mileage of 116.070 km |

从图可以看出,2012和2014年2次检测的结果具有良好的重复性,验证了管道IMU检测数据的真实性,同时通过2次检测的对比(图中红色线)可以评估该段管道的位移,该段管道在2次检测中处于释放应力弹性恢复过程。

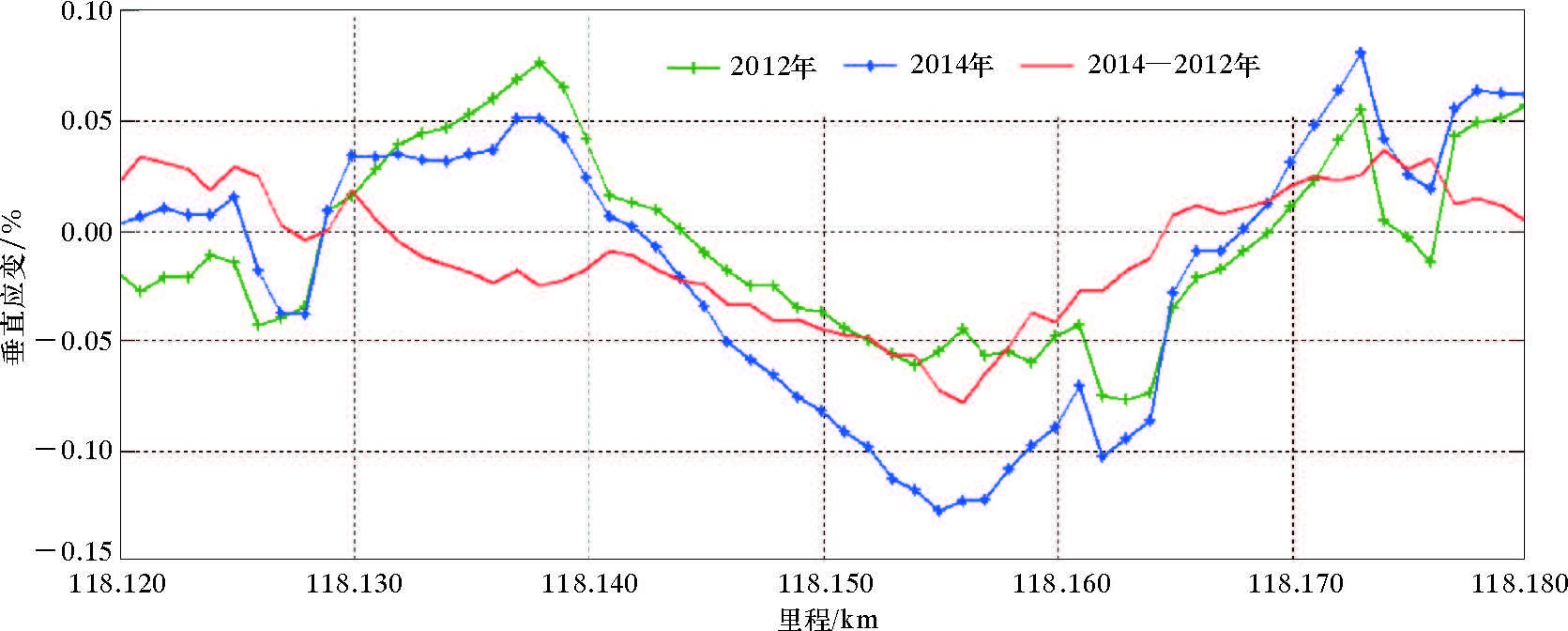

里程118.155 km处检测结果见表 3。该处2012年与2014年中心线对比如图 7所示。从图可以看出,该处管道2012年和2014年2次检测应变值变大,说明2次检测中该处管道处于应变积累过程。现场应用结果表明,通过2次检测的中心线应变直接做差来计算管道偏移量造成的检测误差较大,实践中通过2次检测的管道位移中心点挠度计算管道偏移量[10]。现场开挖修复管道凹坑验证了IMU检测结果,如表 4所示。

| 内检测里程/ km | 应变变化/ % | 偏移量/ cm | 方向 | 距离/ m |

| 118.155 | -0.078 | 32.4 | 下 | 52 |

|

| 图 7 里程118.155 km处2012年和2014年中心线对比 Fig.7 Constrast of pipe centerlines in 2012 and 2014 at the mileage of 118.155 km |

| 绝对距离/ m | 长度/ m | 水平应变 变化/% | 竖直应变 变化/% | 总量应变 变化/% | 应变 方向 | 备 注 |

| 16541.4 | 7.2 | 0.113 | 0.571 | 0.573 | 垂直 | 凹坑(6.99%管径,56.80 mm) 凹坑(2.35%管径,19.11 mm) |

| 46542.2 | 9.0 | -0.037 | 0.190 | 0.193 | 垂直 | 凹坑(3.96%管径,32.18 mm ) 凹坑(2.17%管径,17.60 mm ) |

| 46868.3 | 10.0 | -0.074 | 0.448 | 0.448 | 垂直 | 凹坑(5.85%管径,47.53 mm) 凹坑(1.52%管径,12.34 mm) |

表 4中3处凹坑所在管段在修复回弹前后的检测数据显示均发生了较大的应变变化,说明开挖修复前后该处管段发生了位移变化,分别为5、3和7 cm,释放了弯曲应力,验证了IMU检测结果。

IMU内检测结果和半机械式位移监测结果对比如表 5所示。

| 项 目 | 绝对距 离/m | 长度/ m | 位移变 化/cm | 应变 方向 |

| IMU内检测 | 747.3 | 30 | 右偏11,上浮10 | 水平/竖直 |

| 半机械式位移监测 | 747.3 | 30 | 右偏18,上浮17 | 水平/竖直 |

IMU检测结果表明,管道上浮10 cm,右偏11 cm;使用半机械式位移监测发现,管道上浮约17 cm,右偏约18 cm(半机械式位移监测误差为10%)。

4 结束语自主研发的高精度惯性测量单元(IMU)内检测系统首次将惯性测量技术应用于管道中心线检测。该系统可以高精度检测管道弯曲应变和管道位移,与现有的位移监测技术相比,IMU内检测可以全线逐点检测管道的弯曲应变和位移,对管道的弯曲应变和位移监测更加全面和精确。重复对管道进行IMU内检测可以检测管道位移变化和变化率,及时报告管道位移变化较大的缺陷点和管道位移变化较快的点,从而对管道应变进行有效的监测及预警,便于及时主动维修管道缺陷点和排除导致管道位移的环境因素。

IMU管道内检测的结果可作为管道完整性管理的基准,用于评估管道的整体应变和沉降等位移情况。IMU内检测为油气管道管理人员提供了无价的完整性管理工具,可以加强完整性管理和地质不稳定早期预警,通过识别产生应变的原因和对应完整的管道特征,可避免应变积累导致的管道失效。

| [1] | 李睿, 冯庆善, 张军政, 等. 基于惯性导航的管道中心线测量方法[J]. 油气储运, 2013, 32 (9) : 979–981 . |

| [2] | 李莺莺.油气管道在线内检测技术若干关键问题研究[D].天津:天津大学,2006. |

| [3] | 刘仕鳌, 蒲红宇, 刘书文, 等. 埋地管道应力分析方[J]. 油气储运, 2012, 31 (4) : 274–278 . |

| [4] | 谭东杰, 郑军, 马云宾, 等. 漠大管道在沿线多年冻土区的位移监测[J]. 油气储运, 2012, 31 (10) : 737–739 . |

| [5] | 李苏. 油气管道监测技术发展现状[J]. 油气储运, 2014, 33 (2) : 129–134 . |

| [6] | 李久春,金虹,门建新,等.钢质管道内检测技术规范:GB/T 27699-2011[S].北京:中国标准出版社,2011. |

| [7] | 李睿, 冯庆善, 蔡茂林, 等. 基于多传感器数据融合的长输埋地管道中心线测量[J]. 石油学报, 2014, 35 (5) : 987–992 . |

| [8] | 王富祥, 冯庆善, 杨建新, 等. 油气管道惯性测绘内检测及其应用[J]. 油气储运, 2012, 31 (5) : 372–375 . |

| [9] | 王忠巍, 曹其新, 栾楠, 等. 基于多传感器数据融合的管道机器人精确定位技术[J]. 机器人, 2008, 30 (3) : 238–241 . |

| [10] | 杨琼, 帅健. 凹陷管道的工程评定方法[J]. 石油学报, 2010, 31 (4) : 649–653 . |