2. 石油天然气装备教育部重点实验室 ;

3. 宝鸡石油机械有限责任公司

2. MOE Key Laboratory of Oil and Gas Equipment ;

3. CNPC Baoji Oilfield Machinery Co., Ltd.

0 引 言

随着深部、特种油藏的开发,深井和高温井等复杂井不断增多,其使用的抽油泵常出现漏失加剧、磨损变形和腐蚀结垢等问题,令油井维修成本上升,而漏失问题是造成油井作业的主要原因[1]。通常抽油泵漏失是由于工况的改变以及材料与结构的选用使泵筒存在收缩或鼓胀效应。为改进泵结构,降低漏失量,针对抽油泵漏失量进行估算十分重要。梁政等[2]基于抽油泵同心渐缩环隙理论,得到常温下抽油泵环隙漏失量的计算公式;吴修德、汪建华等[3-4]基于相同理论并考虑抽油泵偏心情况,引入偏心率,对漏失计算进行补充;ZHAN H B[5]基于拉普拉斯理论推导出抽油泵漏失率以及漏失量;张辉和李文阳等[6-7]考虑了高温热变形对抽油泵配合间隙的影响,但是所采用的热变形理论存在着一定的简化,对漏失的估算有较大误差;QIAN D X[8]研究了非等温流体结构下的泵漏失数学模型,推导出漏失率的计算方法。笔者针对目前应用于抽油泵热变形理论存在的问题,引入修正的弹性模量和热膨胀系数,得到高温情况下配合间隙的变化,以及温度、沉没度和泵挂深度对漏失的影响,以期为深井高温抽油泵选用、加工与间隙计算提供依据。

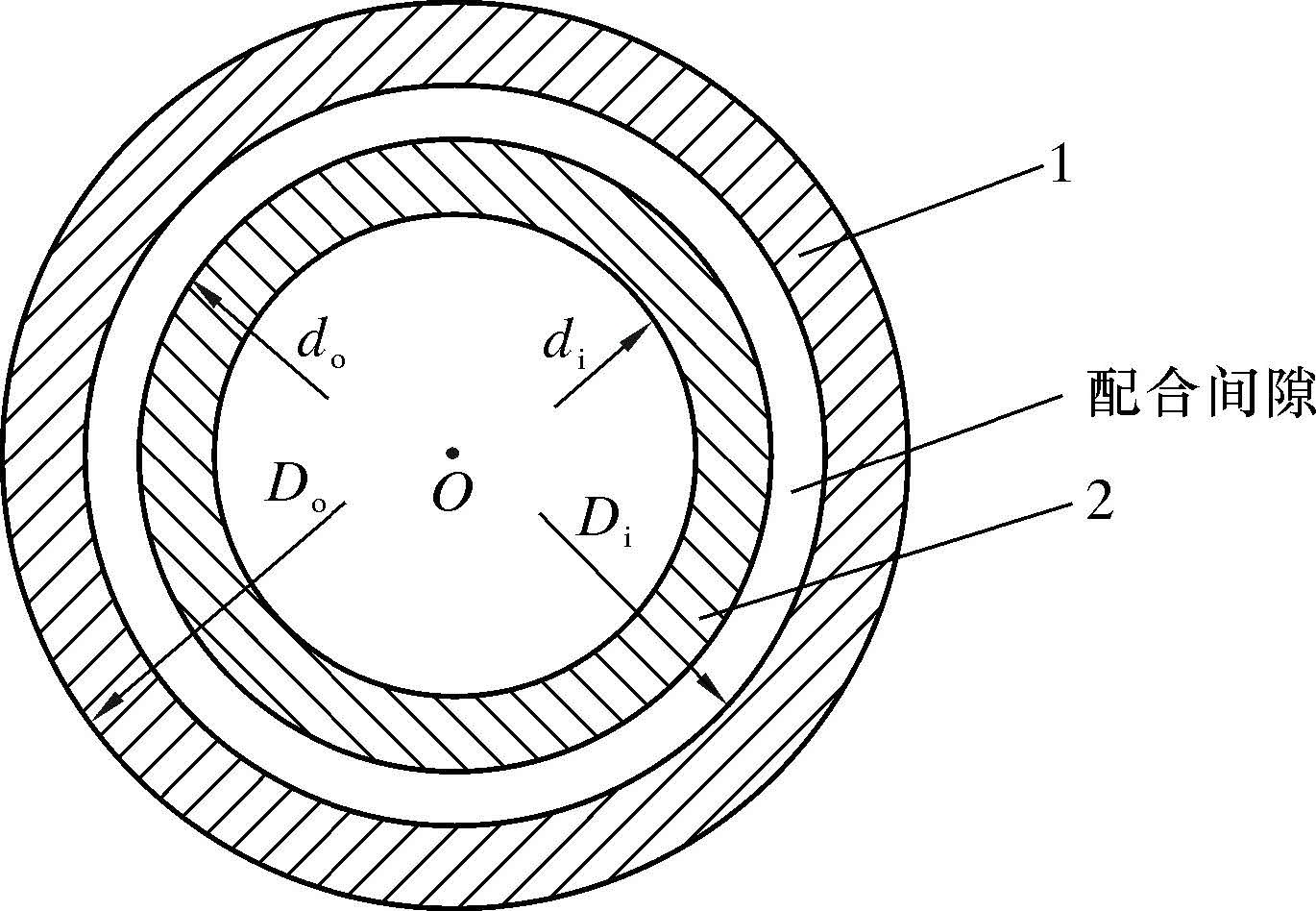

1 高温下抽油泵环隙形变研究常规深井高温抽油泵在位生产时,可假定在泵抽尺度内为均匀温度场分布,不考虑采出液中固相杂质和抽油泵材料对漏失的影响。同时假定柱塞与泵筒间呈同心环形间隙,且柱塞与泵筒均为等厚壁筒体,则泵筒与柱塞的变形均对称于泵的轴线,即形成一个双层圆筒的组合空心圆柱体,其截面如图 1所示。圆环的形体参数主要包括柱塞内径di、外径do和泵筒内径Di、外径Do。泵筒环隙对漏失量影响较大,在高温下影响泵配合间隙的有抽油泵柱塞外径和泵筒内径的变形。

|

| 图 1 抽油泵简化模型横截面示意图 Fig.1 Cross-sectional view of simplified pump model 1—泵筒;2—柱塞。 |

1.1 高温下柱塞外径热形变

影响形体受热变形的因素包括温度、材料、残余应力和几何特征等。由于圆环外径热变形系数在温度升高后变化不大[9-10],假定抽油泵在稳态均匀温度场中工作,柱塞外径计算采用热变形公式:

(1)

(1) 式中:ΔdT为柱塞外径变化量,mm;α为材料的平均热膨胀系数,1/℃;ΔT为温度增量,℃。

1.2 高温下泵筒内径热形变随着温度升高,圆环的内径受几何特征的影响而不能采用式(1)计算。根据圆筒模型在高度上的热变形对内径产生的形变影响,以及圆筒体积变化前后与体膨胀系数的关系[11],推导出泵筒内径的变化量为:

(2)

(2) 式中:ΔDT为泵筒内径变化量,mm;HD为温度变化前泵筒的长度,mm;β为材料的体膨胀系数,近似取β≈3α;E为修正后的弹性模量,如式(3)所示,在温度20~220 ℃时普通碳素钢的弹性模量修正项因子e-εp/εe≈1[12]。

(3)

(3) 式(3)中普通碳素钢精确热膨胀系数[9]αT的计算式为:

(4)

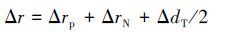

(4) 影响抽油泵环隙的主要因素有温度、压力及柱塞承受液体重力所引起的柱塞与泵筒的径向形变量[13]。热变形理论认为圆环模型的外径与内径的形变速率相等,因此忽略温度升高对环隙大小改变的影响,常取ΔdT、ΔDT为0,即在温度改变时泵环隙保持不变,这导致高温井内泵环隙漏失理论计算值近似为一常数。实际上抽油泵在高温情况下工作时圆环模型外径形变与内径形变并不成比例,如式(1)和式(2)所示,其泵筒内径膨胀速率大于柱塞外径膨胀速率,导致随着温度上升,环隙呈上升趋势。同时考虑温度、压力及柱塞承受液体重力引起的柱塞与泵筒的径向形变量,则在深井高温工况下,柱塞总径向位移Δr和泵筒总径向位移ΔR计算式为:

(5)

(5)  (6)

(6)  (7)

(7) 式中:δ0为泵筒与柱塞的初始环隙值,mm;δ为温度增加后泵筒与柱塞的环隙值,mm。

根据液压流体力学偏心渐缩间隙缝隙流理论[3],引入抽油泵环隙变量δ,考虑压力作用下柱塞与泵筒之间近似呈倒V形的径向渐缩间隙[14],当环隙δ增大时,由抽油泵环隙漏失公式分析漏失量Q增加,如式(8)所示。因此在高温井中采用理论计算时,需要将热变形带入环隙公式。

(8)

(8) 式中:δ1为柱塞下环隙,m;δ2为柱塞上环隙,m;D为柱塞在地面监测时的直径,m;μ为井液动力黏度,Pa·s;Δp为柱塞上、下压差,Pa;l为柱塞长度,m;v0为上冲程时柱塞平均速度,m/s;e为偏心量,mm。

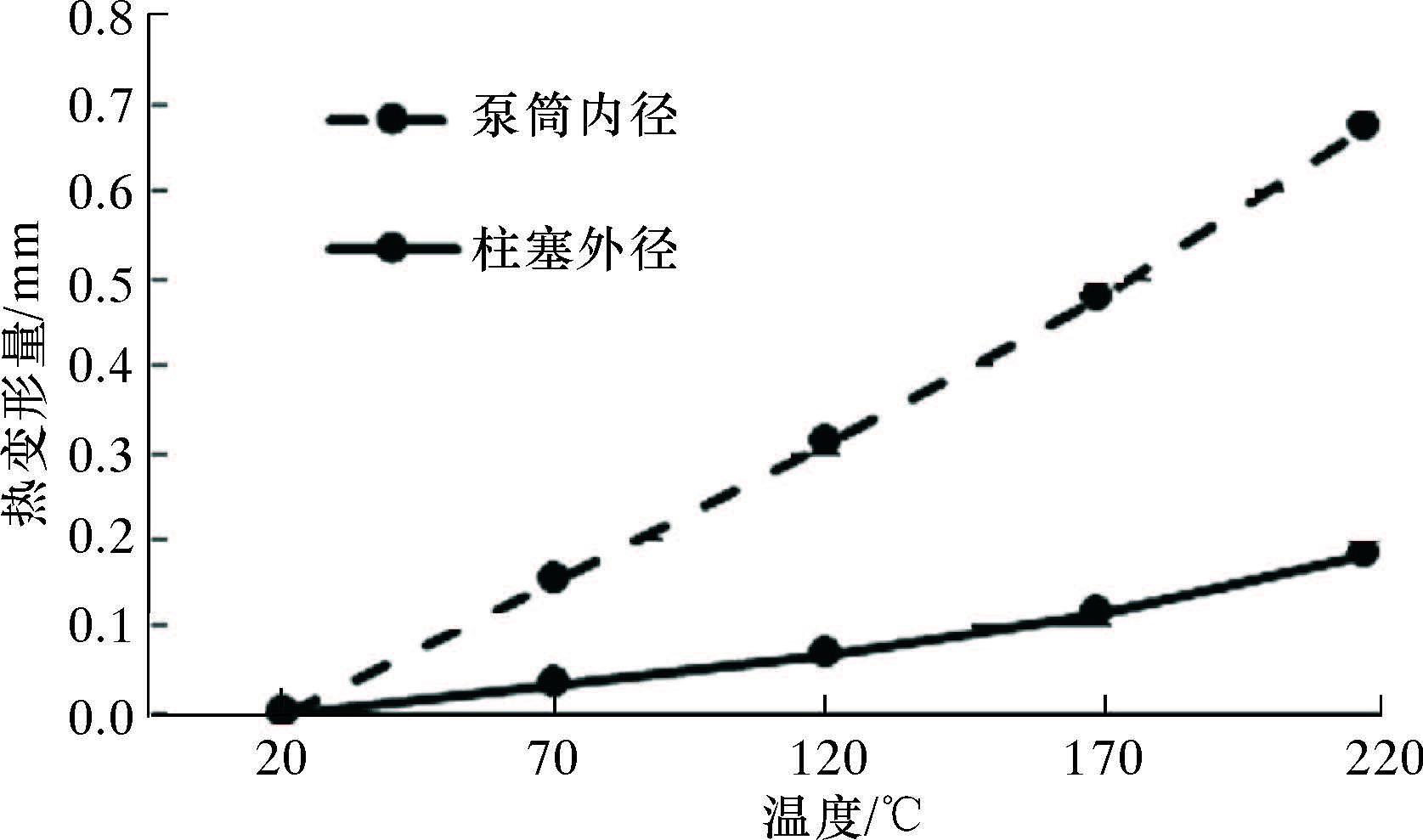

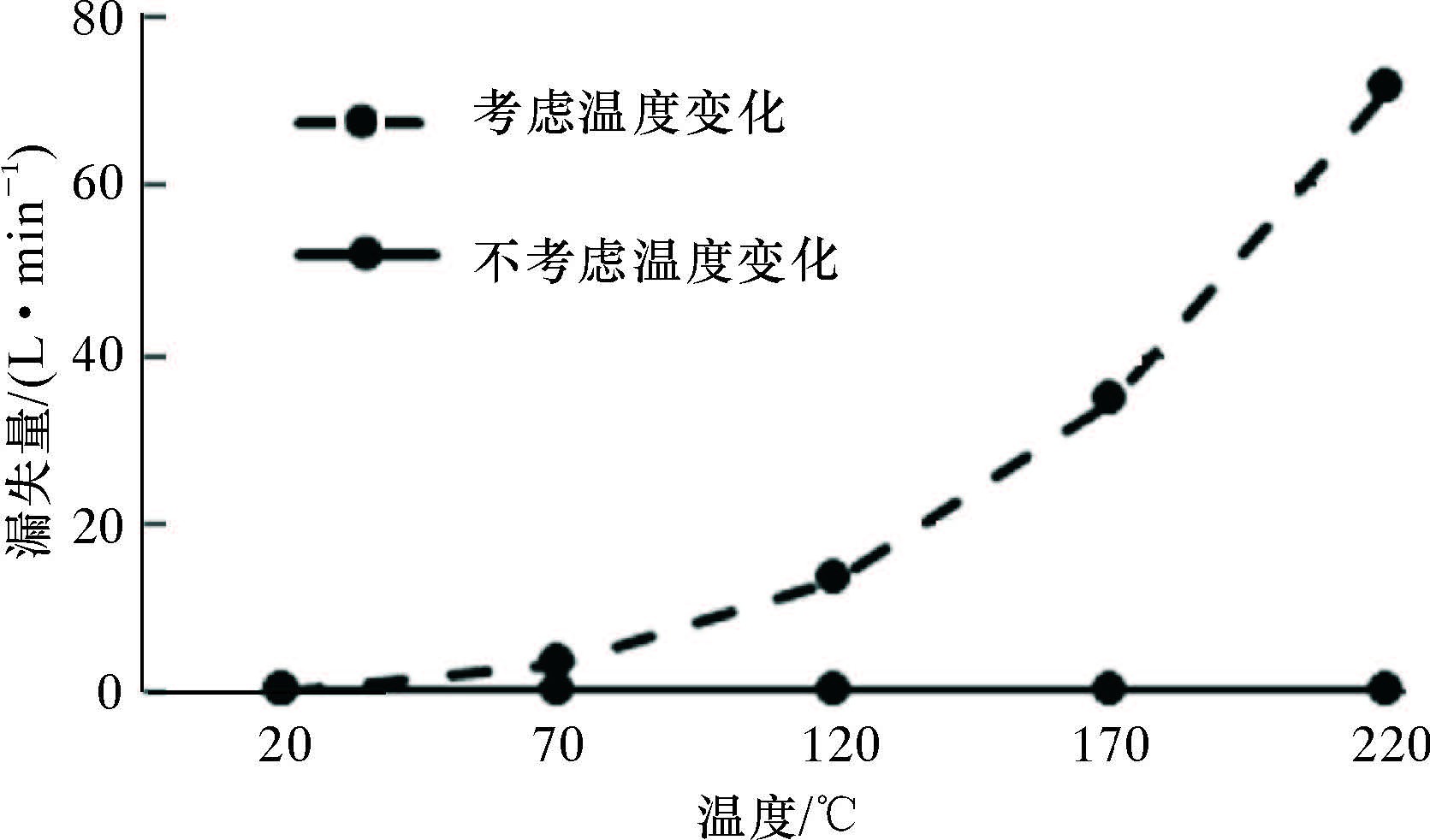

3 算例与分析某抽油泵泵筒长6.0 m,外径75.00 mm,内径57.00 mm;柱塞长1.2 m,外径56.95 mm,内径41.95 mm。假定抽油泵在20 ℃时泵筒与金属柱塞配合间隙为Ⅱ级间隙,取为0.05 mm。该抽油泵在某井的泵挂深度为1 900~2 100 m,沉没度为200~400 m,井口回压为1.5 MPa,套压为1 MPa,井液取轻柴油,其密度为0.82 g/cm3,动力黏度为4.25×10-3 Pa·s,柱塞上冲程平均速度为1.0 m/s,不考虑偏心率对漏失的影响,偏心率取为0,泵筒及柱塞材料均为普通碳素钢,密度为7.858 g/cm3[2, 14]。另外,考虑在不同井液温度下抽油泵漏失,假定温度范围为20~220 ℃。ΔDT、ΔdT分别为温度升高后泵筒内直径与柱塞外直径的形变量,δ1、δ2分别为下环隙和上环隙,Q为沉没度200 m、泵挂深度2 100 m时的漏失量。表 1为不同温度下抽油泵环隙及漏失计算结果。

| T/℃ | 20 | 70 | 120 | 170 | 220 |

| ΔDT/mm | 0.000 | 0.152 | 0.309 | 0.479 | 0.674 |

| ΔdT/mm | 0.000 | 0.033 | 0.070 | 0.116 | 0.184 |

| δ1/mm | 0.046 | 0.105 | 0.166 | 0.227 | 0.291 |

| δ2/mm | 0.061 | 0.120 | 0.181 | 0.243 | 0.306 |

| Q/(L·min-1) | 0.124 | 3.313 | 13.363 | 34.527 | 71.658 |

随着温度上升,泵筒内径膨胀量比柱塞外径大,使得抽油泵环隙呈线性增大,如图 2所示。与不考虑温度的泵漏失量相比,当温度增加时,漏失量反映出明显的上升趋势,如图 3所示。因此当抽油泵环隙增加时,漏失量相应呈现上升规律。在20 ℃时漏失量为57 mm泵理论排量的0.08%,而当温度上升到70 ℃时,漏失量达到理论排量的2.17%。GB/T 18607—2008中规定,常温下标称直径为57 mm的抽油泵Ⅱ级配合间隙的最大漏失量为745 mL/min,当温度升高50 ℃时,漏失量约为最大漏失量的4.5倍,这说明温度是影响漏失的重要因素,常规计算模型会存在较大误差。

|

| 图 2 泵筒内径及柱塞外径热变形量 Fig.2 The thermal deformation of barrel inner diameter |

|

| 图 3 温度因素对抽油泵环隙漏失的影响 Fig.3 Effect of temperature on the |

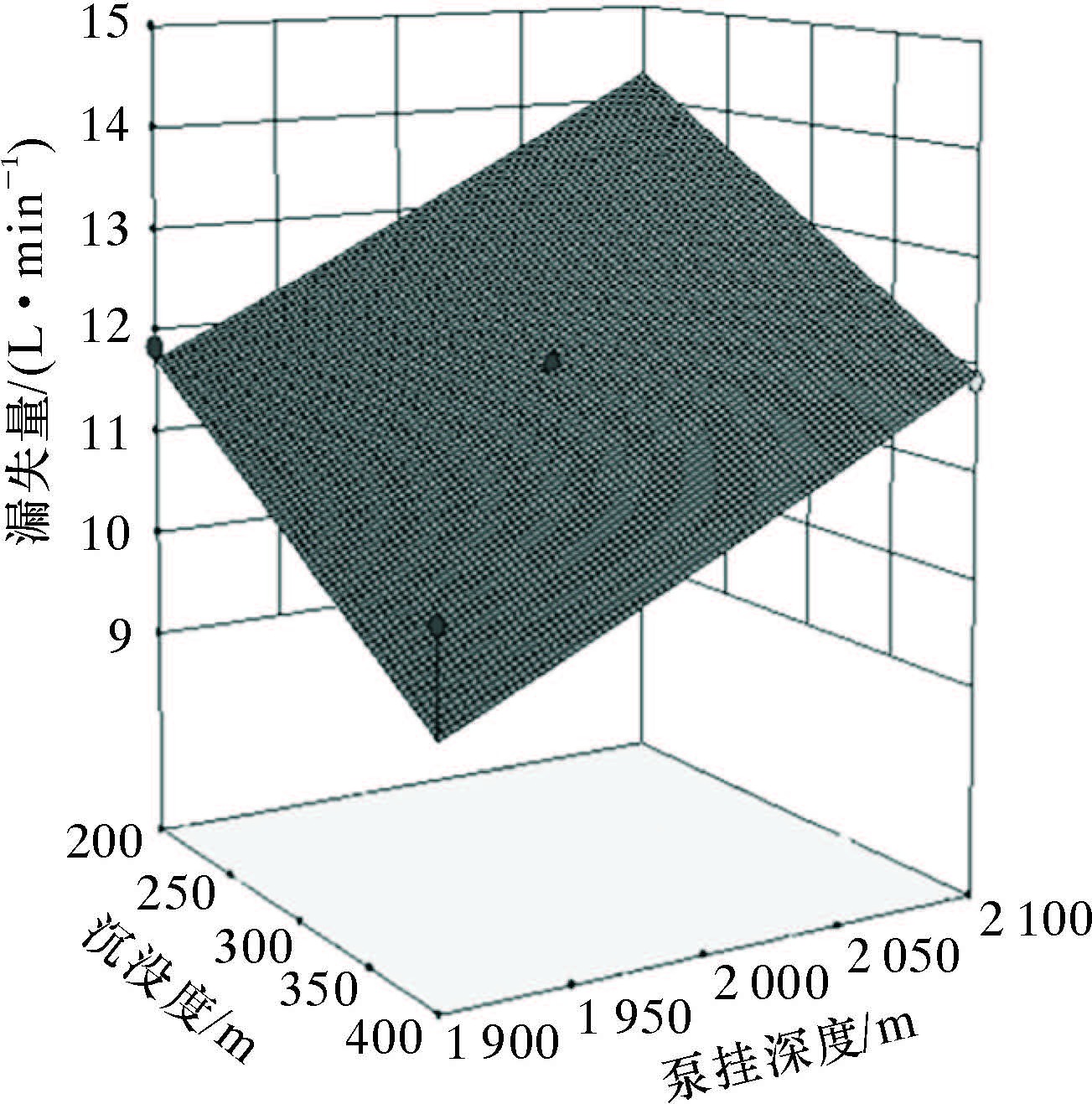

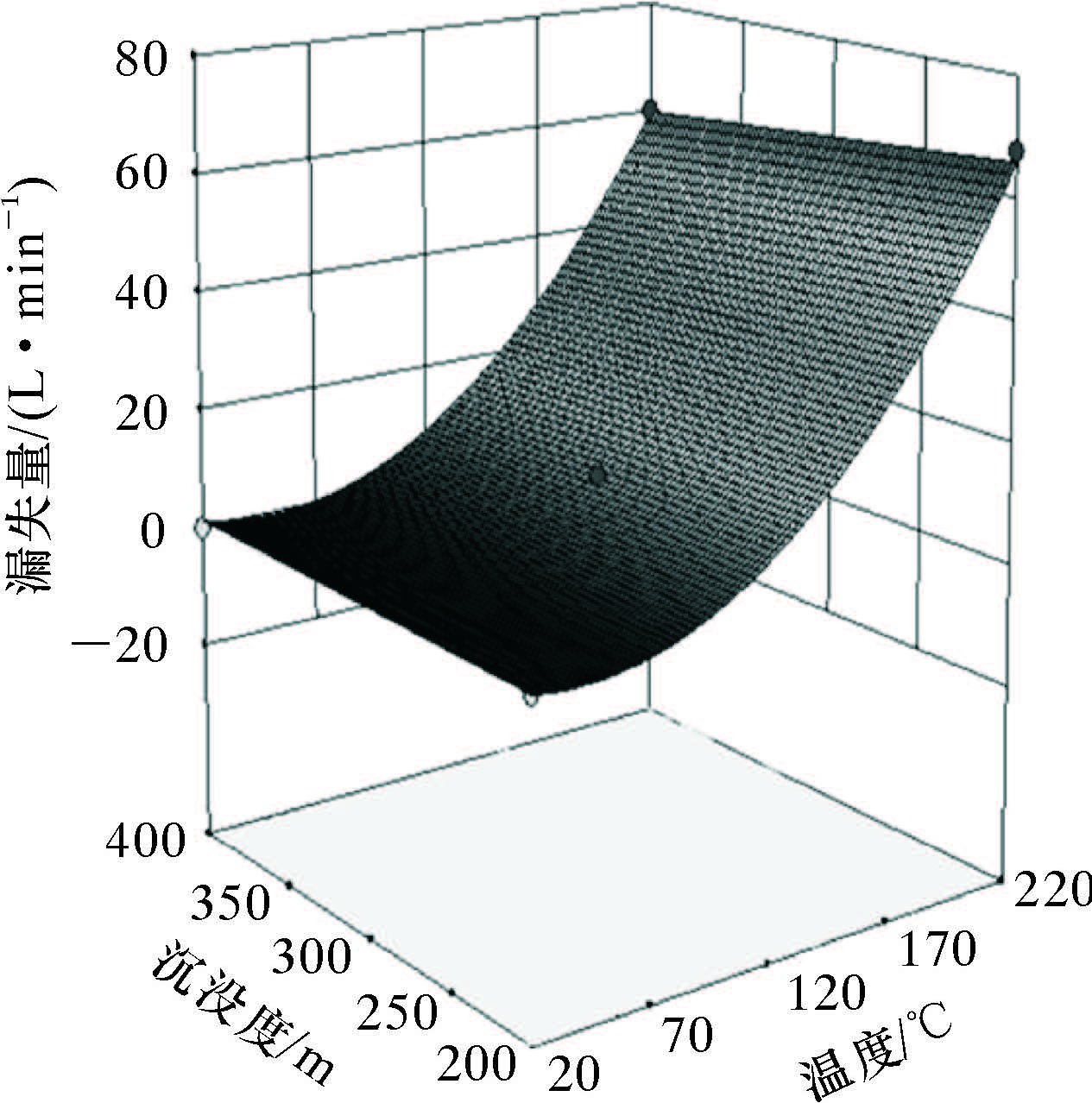

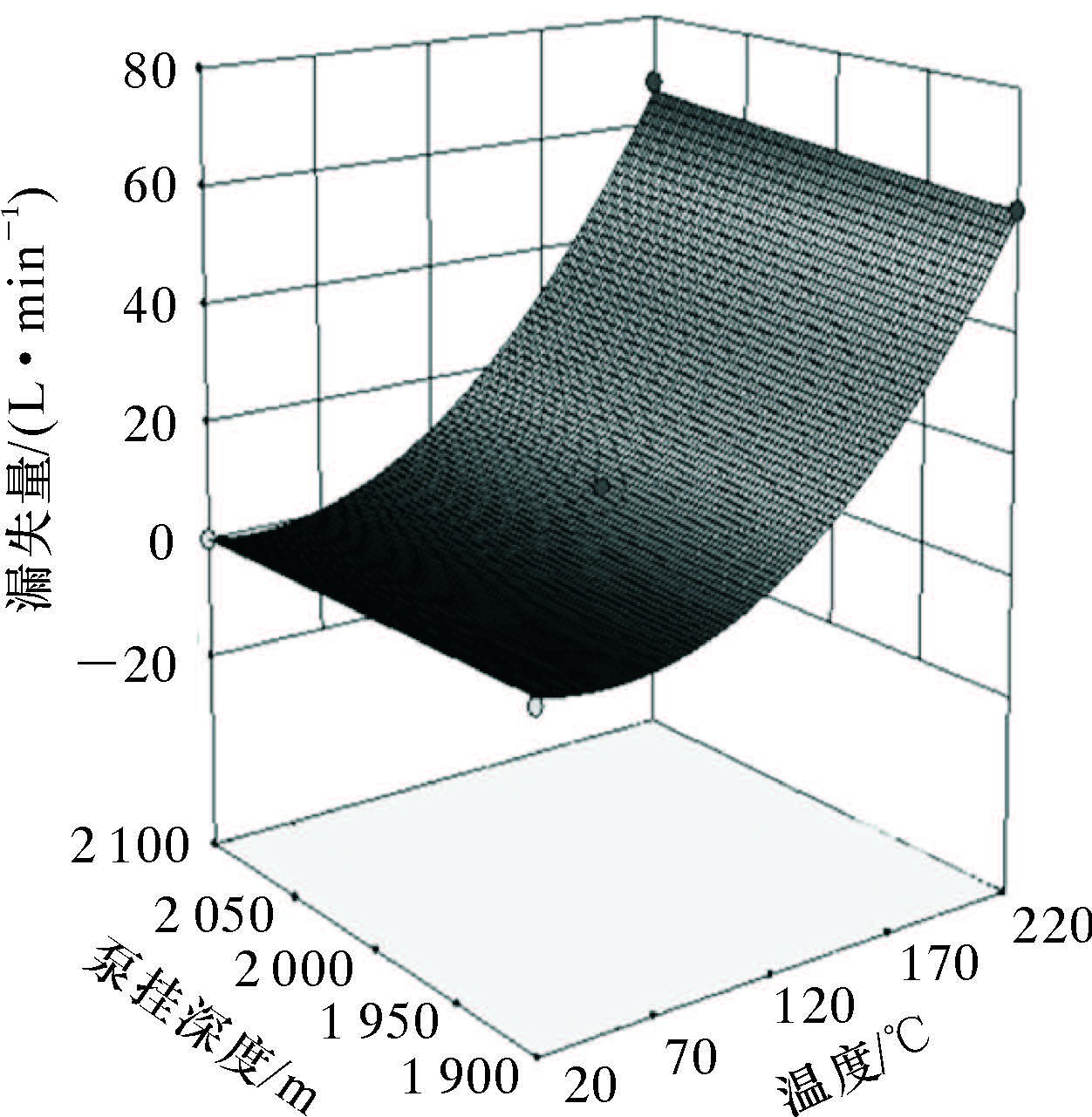

在温度相同时,取不同泵挂深度和沉没度计算抽油泵的漏失量,120 ℃漏失量如图 4所示。当泵挂深度增加、沉没度降低时,抽油泵漏失量均呈现出上升趋势,且随着温度增加,该趋势不变,120 ℃时漏失量具体计算值如表 2所示。表中Q1~Q5分别表示泵挂深度1 900、1 950、2 000、2 050和2 100 m时的漏失量,h为沉没度。

|

| 图 4 120 ℃抽油泵环隙漏失量 Fig.4 Pump clearance leakage under 120 ℃ |

| h/m | 200 | 250 | 300 | 350 | 400 |

| Q1/(L·min-1) | 11.842 | 11.468 | 11.094 | 10.722 | 10.350 |

| Q2/(L·min-1) | 12.221 | 11.846 | 11.472 | 11.098 | 10.726 |

| Q3/(L·min-1) | 12.601 | 12.225 | 11.850 | 11.476 | 11.102 |

| Q4/(L·min-1) | 12.981 | 12.605 | 12.229 | 11.854 | 11.480 |

| Q5/(L·min-1) | 13.363 | 12.986 | 12.610 | 12.234 | 11.859 |

深井中压力也是影响抽油泵漏失的重要因素,当泵挂深度增加50 m或沉没度增加50 m时,抽油泵工况压力增大,充满系数增加,其漏失量有效降低约3.6%,但是随着温度增加,漏失量降低率会呈现下降趋势,但是在温度变化范围为200 ℃以内时,均能使漏失量降低2.5%以上,其泵挂深度、沉没度分别与温度的关系如图 5和图 6所示。当沉没度与泵挂深度同时增加50 m时,其漏失量变化范围仅为0.06%,因此可通过调整沉没度与泵挂深度来达到降低漏失量的目的。

|

| 图 5 泵挂深度2 000 m时的漏失量 Fig.5 The leakage when the pump setting depth is 2 000 m |

|

| 图 6 沉没度300 m时的漏失量 Fig.6 The leakage when the submergence depth is 300 m |

以20 ℃为原始工况,当增加单位温度时,沉没度增加92 m,漏失量增加量可控制在0.05%以内;同时提高抽油泵的配合间隙也是降低高温井况漏失的有效措施,在220 ℃时,当抽油泵配合间隙减少0.025 mm,漏失量可降低23.5%,因此针对深井高温抽油泵,建议采用一级配合间隙;另外由漏失量计算公式(8)可知,当漏失量增加时,可通过提高上冲程柱塞速度或降低井液密度来实现漏失量的降低。

4 结 论(1) 建立了深井抽油泵热膨胀环隙模型,研究了环隙在高温情况下的热形变量,同时计算了深井高温抽油泵的环隙漏失量。

(2) 在高温情况下,抽油泵的配合间隙会出现增大的趋势,常规计算模型中忽略了温度对形变的影响,这使得在对高温井漏失量进行估算时其值小于实际情况,因此对抽油泵间隙计算公式进行一定的修正。

(3) 在深井和高温井等特种井内,采用泵抽系统可以通过增加沉没度、减少泵挂深度、提高上冲程柱塞速度或降低井液密度来实现漏失量的降低,同时采用一级配合间隙的精度,可以有效减小在高温情况下配合间隙增大而导致的漏失量增加,从而实现泵效的提高。

| [1] | 闫学峰, 檀朝东, 周晓东. 国内油田抽油泵应用工况及失效形式综述[J]. 中国石油和化工, 2008 (18) : 48–51 . |

| [2] | 梁政, 袁祥忠, 钟功祥. 整筒管式抽油泵环隙漏失量的探讨[J]. 石油机械, 1993, 21 (2) : 14–20 . |

| [3] | 吴修德, 汪建华, 李诗珍, 等. 抽油泵环隙漏失量的计算[J]. 江汉石油学院学报, 2003 (1) : 95–97 . |

| [4] | 汪建华. 抽油泵柱塞和泵筒环隙漏失量计算的新公式[J]. 石油矿场机械, 2009, 38 (3) : 58–61 . |

| [5] | ZHAN H B, BIAN A. A method of calculating pumping induced leakage[J]. Journal of Hydrology, 2006, 328 (3/4) :659–667 . |

| [6] | 张辉. 高温热变形对抽油泵高配合间隙的影响[J]. 新疆石油天然气, 2012 (增刊1) : 119–120 . |

| [7] | 李文阳. 抽油泵间隙在高温下的变化[J]. 中国石油和化工标准与质量, 2013, 33 (23) : 76 . |

| [8] | QIAN D X, LIAO R. A nonisothermal fluid-structure interaction analysis on the piston/cylinder interface leakage of high-pressure fuel pump[J]. Journal of Tribology, 2014, 136 (2) :21704 . |

| [9] | 苗恩铭, 费业泰. 形状参数对零件热膨胀影响研究[J]. 应用科学学报, 2003 (2) : 217–220 . |

| [10] | PUSH A V. Prediction of thermal displacements in spi-ndle units[J]. Soviet Engineering Research, 1985, 5 (5) :42–47 . |

| [11] | YING Q U,YETAI F.Research on form factors affecting the thermal deformation error of mechanical parts in high-accuracy measurement[Z].Society of Photo-Optical Instrumentation Engineers,201179973R. |

| [12] | 潘留仙, 焦善庆, 杜小勇. 高温下常用合金材料线胀系数、杨氏模量与温度的关系[J]. 湖南师范大学自然科学学报, 2000 (2) : 47–51 . |

| [13] | BERGADA J M, KUMAR S, DAVIES D L, et al. A complete analysis of axial piston pump leakage and output flow ripples[J]. Applied Mathematical Modelling, 2012, 36 (4) :1731–1751 . |

| [14] | 梁政. 关于整筒管式抽油泵间隙计算的探讨[J]. 石油机械, 1991, 19 (10) : 8–12 . |