2. 中国石化河南油田分 公司石油勘探开发研究院 ;

3. 中国石化河南石油工程有限公司钻井工程公司

2. Petroleum Exploration and Development Research Institute, Henan Oilfield Company, SINOPEC ;

3. Drilling Engineering Company of Henan Petroleum Engineering Company, SINOPEC

0 引 言

随着油田开发的不断深入,采油难度也在不断加大,深层系、含气区块的开发成为稳产、上产的主要渠道。河南油田非常规油气藏属于这一类型,油井主要集中在安棚中、深层系,这种高油气比深抽井约50口。该区块的开采具有2大难点:其一是储层埋藏深、地层供液能力差,油井通常在生产2个月左右时动液面就急剧下降至2 000 m左右,因此要求下泵深度大。从统计情况来看,平均下泵深度约2 000 m,最大下泵深度达到2 500 m;深抽举升时在液柱压力的作用下,抽油泵的漏失量将增加。下冲程时液柱压力作用在固定阀球及阀座上并传递到泵筒,造成泵筒被拉伸而产生额外的冲程损失。其二是区块油气比高,平均油气比约200 m3/t,在举升过程中油气混合体进入泵腔,由于气体的可压缩性,抽汲过程中泵腔压力变化小,受气体影响,抽油泵的阀球无法及时回位,造成泵腔充不满,充满程度降低,严重时发生气锁而不出液[1]。上述2大因素严重影响抽油泵泵效,安棚中、深层系油井平均泵效只有32%。目前,现场采用的气液混抽泵靠牺牲一部分冲程来实现防气,因此防气效果虽好,但在深抽井中泵效较低,不满足油田生产需要。为了解决这一问题,笔者研究设计了一种能够在高油气比、深抽井中实现高效举升的深抽防气杆式抽油泵。

1 技术分析 1.1 结构

|

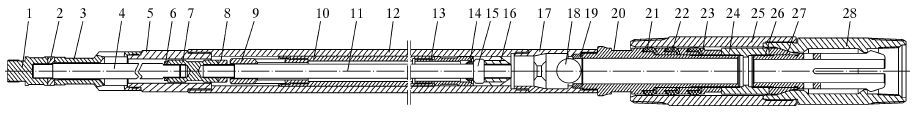

| 图 1 深抽防气杆式抽油泵结构图 Fig.1 Structural schematic of deep anti-gas rod pump 1—阀杆异径接头;2、6、8、14—锁紧螺帽;3—阀杆导向套;4—上拉杆;5—泵筒上接头;7—拉杆接箍;9—出油阀罩;10—柱塞;11—下拉杆;12—游动阀外筒;13—游动阀座;15—游动阀球;16—导向堵;17—固定阀罩;18—固定阀球;19—固定阀座;20—支撑皮碗芯轴;21—支撑皮碗;22—支撑皮碗座圈;23—支撑皮碗压帽;24—变扣压帽;25—皮碗支撑接头;26—锁紧锚;27—锁紧座圈;28—底部锁紧支撑接头。 |

该抽油泵由柱塞总成、泵筒总成、密封支撑总成及抽油泵工作筒4部分组成。

柱塞总成:上、下拉杆之间利用拉杆接箍相连,采用螺纹连接,上拉杆上端与阀杆异径接头螺纹相连。出油阀罩位于柱塞上端并与柱塞通过螺纹连接,游动阀座与柱塞下端通过螺纹连接并套装在拉杆外部。游动阀球套装在下拉杆下端,通过拉杆上的台阶进行限位。锁紧螺帽与下拉杆下端通过螺纹连接并锁紧游动阀球。

泵筒总成:自上而下分别为阀杆导向套、泵筒上接头、游动阀外筒及固定阀罩,均采用螺纹连接。

密封支撑总成:支撑皮碗芯轴与泵筒总成下端通过螺纹相连,3个皮碗与2个皮碗座圈交错放置,与下端的支撑皮碗压帽一起套装在支撑皮碗芯轴上,通过芯轴上的台阶实现限位,支撑皮碗压帽对皮碗总成起肩部保护及压紧作用。变扣压帽上接支撑皮碗芯轴,将支撑皮碗压帽顶紧,下接锁紧锚。锁紧座圈套装在锁紧锚外部,通过锁紧锚台阶顶紧在变扣压帽的端面上。

抽油泵工作筒:皮碗支撑接头与底部锁紧支撑接头通过螺纹相连,上、下两端均为外螺纹,与油管相连。

柱塞总成的阀杆异径接头以下部分安装在泵筒总成之内,可自由移动1个冲程。由柱塞总成、泵筒总成和密封支撑总成组成的抽油泵总成安装在抽油泵工作筒内,通过锁紧锚、锁紧座圈与底部锁紧支撑接头上的2个台阶进行锚定和限位。皮碗与皮碗支撑接头的软密封、锁紧座圈与底部锁紧支撑接头的硬密封实现双密封。

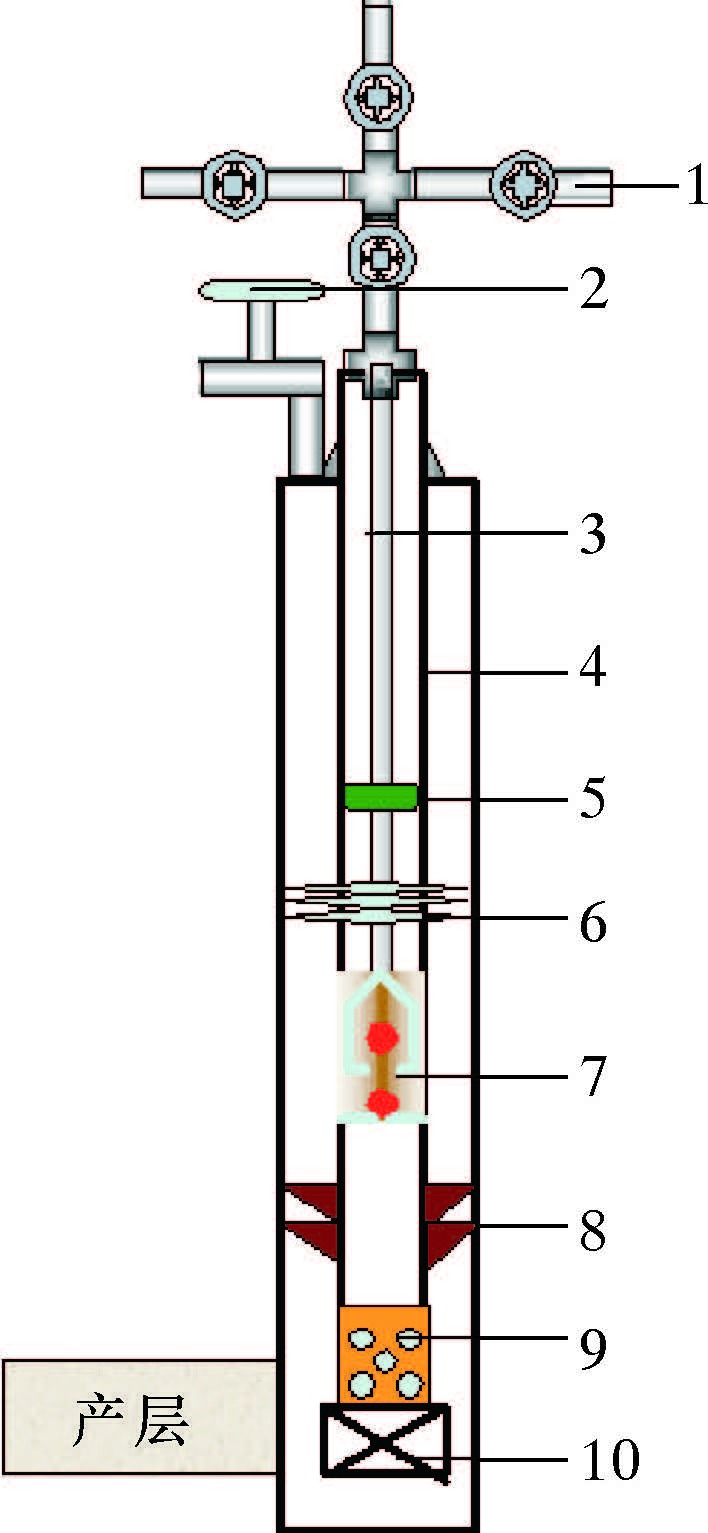

1.2 工作原理深抽防气工艺管柱结构图如图 2所示[4]。下井时,泵筒及柱塞组件随抽油杆下入,到设计的下死点时,通过皮碗支撑接头限制底部锁紧支撑总成继续下行;底部锁紧支撑总成的弹簧爪经过皮碗支撑接头内部收缩面时,弹性锁爪部分外径收缩,越过凸台至其下端时回弹尺寸发生恢复锁紧抽油泵,并用其上外圆锥面向下紧靠在密封座的上内圆锥面上,在正常抽油时防止泵被提上去,完成坐卡。底部的皮碗密封总成则被下入皮碗支撑接头中;利用皮碗和皮碗支撑接头的过盈配合实现对抽油泵底部的密封,防止抽汲时原油流回油管。

|

| 图 2 深抽防气工艺管柱结构图 Fig.2 Structural schematic of deep anti-gas pumping string 1—四通;2—套管放气阀;3—三级抽油杆组配;4—油管;5—扶正器;6—油管锚;7—防气泵;8—气锚;9—筛管;10—丝堵。 |

检泵时,阀杆总成与柱塞总成被抽油杆向上提起,带动泵总成上行,当外加载荷克服弹性机械锁爪与密封座之间的弹力及摩擦力时,机械锁爪的弹性锁爪收缩,机械锁紧机构的锚定被解除,实现解卡并可将泵整体起出。

上冲程时,阀杆异径接头通过上拉杆与下拉杆带动游动阀球上移。当游动阀球上行至与游动阀座接触密封、游动阀总成被强制关闭时,柱塞连同游动阀总成一起上移,泵腔体积增大,压力降低;当泵腔内压力低于泵吸入口压力时,固定阀总成被打开,液体由地层流入泵筒,油管内的液体则被举升到地面,直至上冲程结束。

下冲程时,阀杆异径接头通过上拉杆与下拉杆带动游动阀球下移,游动阀球与游动阀座开启。此时泵腔与油管腔连通,泵腔压力增大,当泵腔压力高于泵吸入口压力时,固定阀总成被关闭。当锁紧螺帽与出油阀罩接触后,游动阀球与游动阀座处于最大开启状态,锁紧螺帽带动柱塞一起下移,泵腔内液体通过抽油泵游动阀总成流至泵上部油管之中,直至下冲程结束。

1.3 工艺过程(1) 按作业指导书的设计要求,下入该井要求长度的尾管、筛管和丝堵等。

(2) 具有内、外螺纹的锁紧支撑接头端朝下,内孔为通孔的皮碗支撑接头端朝上。

(3) 根据泵挂深度下入相应数量的油管,坐封井口。

(4) 将抽油泵提起,使泵随抽油杆下到泵挂深度,接近密封支撑装置时要放慢下行速度,当抽油杆不再下行时,在杆上做标记,这时抽油杆与泵总长之和应接近设计深度。

(5) 换光杆,将抽油杆上提一定高度(不大于泵设计冲程),使其下落,在杆上做标记(每坐封1次都要在抽油杆上做标记);再次上提抽油杆柱,使其下落,继续坐封,直到杆上的标记不下降为止,初步判断杆式泵上锁紧装置已坐封于支承接头内。

(6) 连接好防喷盒,修井机强抽,用塑料袋套在井口出油管道上,查看井口呼吸情况,如果塑料袋逐渐膨胀,

说明呼吸正常,这样可以判定泵已正常工作;若井口呼吸异常,说明泵没有坐封到位,需再按照以上操作重新坐封,直至呼吸正常。

(7) 调整防距,挂抽。

(8) 按作业指导书要求起抽憋压,检查泵效。

1.4 结构特点(1) 该泵为杆式泵,底部固定密封,泵筒下端固定,上端自由,适合深抽井[5]。

(2) 阀球具有强启闭功能,泵工作时不受气体影响,可实现防气。

1.5 主要技术参数泵径38、44 mm,最大冲程4.8m,间隙等级Ⅰ级,下泵深度≤2 500 m,井斜角≤45°,油气比≤500 m3/t。

2 关键技术问题解决方案深抽防气杆式抽油泵在高油气比、深抽井中如何实现阀球的及时启闭和改善泵筒受力是该技术的关键[6-7]。

解决方案如下:

(1) 相比于管式泵,该泵具有检泵时不需要起下油管的优点,可大幅度降低作业工作量及成本,缩短占产时间。

(2) 泵的游动阀设计为机械式强启闭结构,固定阀球为高密度球,工作过程中阀球能够及时开启和关闭,不受气体影响,同时适用于水平井及大斜度井[8]。

(3) 底部固定密封杆式泵,使泵筒内外处于同一压力系统,泵筒不受内压及外挤,有效降低泵筒与柱塞间隙,因此适合在深井中使用[9]。

(4) 由于泵筒下端固定、上端自由,使得下冲程时固定阀球阀座上承受的液柱载荷不会传递给泵筒,可有效防止泵抽汲过程中泵筒被拉长,大大降低冲程损失,充分提高抽油泵泵效[10]。

3 现场试验情况截至2014年7月,共开展机抽现场试验3口井,工艺成功率100%。其中赵安4020井下泵深度928 m,下程1井和赵安2055井抽油泵下深为2 500 m左右。下程1井油气比高达331 m3/t,具体情况见表 1及表 2。截至2014年7月7日,3口井累计产液1328.8t,累计产油207.2 t。3口试验井的生产情况如表 3所示。

| 井 号 | 泵径/ mm | 泵深/ m | 动液面/ m | 沉没度/ m | 冲程/ m | 冲次/ min-1 |

| 下程1 | 38 | 2 497.28 | 2 467 | 30.00 | 4.8 | 3 |

| 赵安2055 | 38 | 2 496.00 | 2 399 | 97.00 | 4.8 | 4 |

| 赵安4020 | 44 | 928.42 | 815 | 113.42 | 3.0 | 3 |

| 井 号 | 检泵前井下管柱 | 检泵前井下杆柱 | 目前井下管柱 | 目前井下杆柱 |

| 下程1 | ø89 mm油管+ø73 mm油管+普通泵+气锚 | 三级杆组配 | ø89 mm油管+ø73 mm油管+防气泵+气锚 | 三级杆组配 |

| 赵安2055 | ø89 mm油管+ø73 mm油管+普通泵+气锚 | 三级杆组配 | ø89 mm油管+ø73 mm油管+防气泵 | 三级杆组配 |

| 赵安4020 | ø73 mm油管+防气泵+沉砂器 | ø22 mm单级杆 | ø73 mm油管+防气泵+沉砂器 | ø22单级杆 |

| 井 号 | 检泵前日 产液/t | 检泵前日 产油/t | 目前日 产液/t | 目前日 产油/t | 检泵前 泵效/% | 目前 泵效/% | 泵效增 加值/% | 累计时间/ d |

| 下程1 | 0.69 | 0.69 | 0.88 | 0.83 | 3.69 | 3.78 | 0.19 | 165 |

| 赵安2055 | 14.50 | 1.17 | 12.44 | 0.78 | 48.56 | 48.39 | -0.17 | 77 |

| 赵安4020 | 11.36 | 2.28 | 15.62 | 2.52 | 56.32 | 77.44 | 21.12 | 17 |

由表 3可以看出,下程1井检泵后日产液及日产油均得到提升,其中日产油增加幅度达到16%,泵效得到提升,截至目前已连续生产165 d并继续有效。赵安2055井泵效与检泵前相当。赵安4020井产量得到提升,泵效提高21.12%。

下程1井和赵安2055井在下泵深度2 500 m的情况下举升,泵效得到不同程度的提高,生产稳定。

从目前试验的3口井的情况来看,举升工艺管柱深抽及防气效果好,形成了适应油气比大于300 m3/t的举升工艺,能够满足现场举升需要。

4 结论及建议(1) 深抽防气杆式抽油泵游动阀球设计为强启闭结构,固定阀球设计为高密度重球结构,能够克服井下混合液中的气体对抽油泵工作的影响。

(2) 底部固定、密封的杆式抽油泵,其软、硬双密封的密封效果好。

(3) 深抽防气抽油泵与井下油气分离器配合使用,可收到较好的防气效果。现场试验结果表明,该工艺能够满足油气比大于300 m3/t的井的有效举升。

(4) 在抽汲过程中,深抽防气泵所设计的桥式通道实现了泵筒内外压力平衡,可有效降低深抽时柱塞与泵筒的间隙漏失量。

(5) 泵筒底部固定顶部自由,可避免下冲程时液柱载荷对泵筒的拉伸。

(6) 建议下步扩大现场应用,继续验证深抽防气泵的可靠性及稳定性,根据现场应用中存在的问题,对其结构做进一步改进。

| [1] | 罗英俊, 万仁溥. 采油技术手册(上册)[M]. 北京: 石油工业出版社, 2006 : 1045 -1117. |

| [2] | 陈伟, 苏春娥, 王小娟, 等. 杆式泵防气工艺管柱研究[J]. 石油矿场机械, 2012, 41 (8) : 81–83 . |

| [3] | 李顺平, 李华斌, 吕瑞典, 等. 防气抽油泵防气原理研究[J]. 石油矿场机械, 2008, 37 (5) : 100–103 . |

| [4] | 沈迪成, 艾万城, 盛曾顺, 等. 抽油泵[M]. 北京: 石油工业出版社, 1994 : 12 -14. |

| [5] | 丁宏欣, 李星国, 黄成贵, 等. 防砂泵的应用与探讨[J]. 青海石油, 2007, 25 (2) : 43–46 . |

| [6] | 尚朝辉, 刘建敏, 邹群, 等. 预防柱塞偏磨的新型抽油泵柱塞自旋器[J]. 石油机械, 2007, 35 (8) : 71–72 . |

| [7] | 龚家勇, 贾正旭, 李强, 等. 高强度抽油泵阀罩的研制与应用[J]. 石油机械, 2007, 35 (6) : 40–41 . |

| [8] | 张云锋, 李亚宁, 熊玉刚, 等. 油管漏失与泵漏失的异同分析[J]. 内江科技, 2008, 29 (6) : 105 . |

| [9] | 周冰欣, 魏庆平. 游动凡尔罩失效原因分析及技术对策[J]. 石油化工应用, 2008, 27 (3) : 78–81 . |

| [10] | 王尔钰. 抽油机井杆柱偏磨机理的研究[J]. 今日科苑, 2008 (12) : 82 . |