0 引 言

滚筒是钻井绞车的核心部件,在钻井作业中承受较大载荷[1]。传统的滚筒刚度和强度校核是在影响因素确定的情况下进行的,忽略了包括外形尺寸、材料属性以及外载荷等参数的不确定性。可靠性分析是分析可能对零件可靠性产生影响的各种随机因素,并通过相应的可靠性指标判断这些因素是否影响零件的可靠性,在这些随机因素并不确定时,有效地提高零件的可靠性[2-3]。笔者采用蒙特卡罗(Monte-Carlo)概率有限元法,以绞车滚筒壳为例,采用参数化编程语言对滚筒壳进行静力分析,将计算结果导入ANSYS-PDS模块,求解得到滚筒壳的可靠度,并提出基于Monte-Carlo概率有限元法求解滚筒可靠度的计算方法。

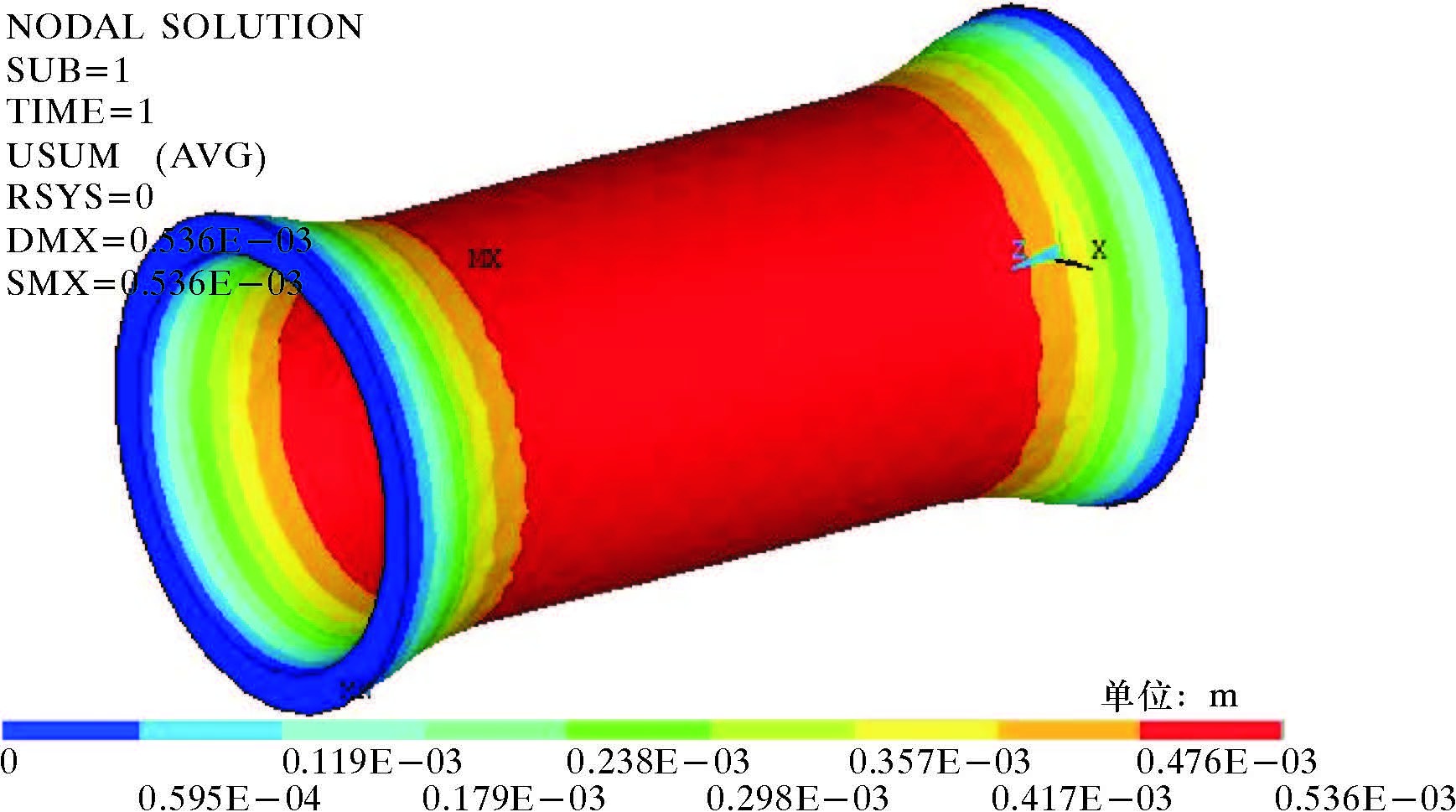

1 Monte-Carlo概率有限元法在结构可靠性分析中,Monte-Carlo概率有限元法是最常用的计算方法之一[4]。用Monte-Carlo 概率有限元法求解可靠度,首先要给出与可靠度相关的结构外形尺寸、外载荷以及材料基本属性等随机变量分布类型;其次随机抽取随机变量,得到各随机变量的抽样值;最后将抽样值输入到ANSYS软件中,利用ANSYS-PDS模块求得样本一系列的最大应力应变值,建立结构承载能力的极限状态方程,最终求出结构的可靠度。选用拉丁超立方抽样法(LHS)抽样,所建立的极限状态方程为:

(1)

(1) 式中:随机变量x1~xn表示影响零件可靠度的外形尺寸、强度、密度、泊松比和弹性模量等参数;σ为屈服极限;σmax为最大应力。

由式(1)可知,当Z>0时,零部件处于安全状态,当Z=0时,零部件处于极限状态,当Z<0时,零部件处于失效状态。

2 绞车滚筒可靠度计算理论计算零部件可靠度时,可将零部件看作一个由不同构件组成的结构系统,研究不同构件失效或构件组合失效导致结构系统或结构子系统失效的相关问题。研究结构系统可靠性问题时,可将结构系统分为串联系统和并联系统。串联系统是指结构中只要有一个构件失效则整个结构失效的结构系统;并联系统是指结构中所有构件均失效结构才失效的结构系统[5]。

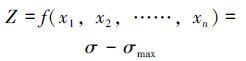

绞车滚筒总成如图 1所示,由滚筒轴、滚筒壳、加强筋、轮毂和刹车毂组成[6]。可将滚筒看作由滚筒轴、滚筒壳、加强筋、轮毂和刹车毂组成的串联系统进行可靠性分析。

|

| 图 1 滚筒总成 Fig.1 The roller assembly 1—刹车毂;2—轮毂;3—滚筒壳;4—加强筋;5—滚筒轴。 |

由N个构件组成的串联系统,设第i个构件失效时的最大应力和屈服强度分别为Ci和Si,则P(Ci>Si)表示第i个构件的可靠度,则串联结构的可靠度R串可表达为:

(2)

(2) 式中:Ri为第i个构件的可靠度。

由式(2)可知,分别求出滚筒轴、滚筒壳、加强筋、轮毂和刹车毂的可靠度,相乘便可得到滚筒的可靠度。

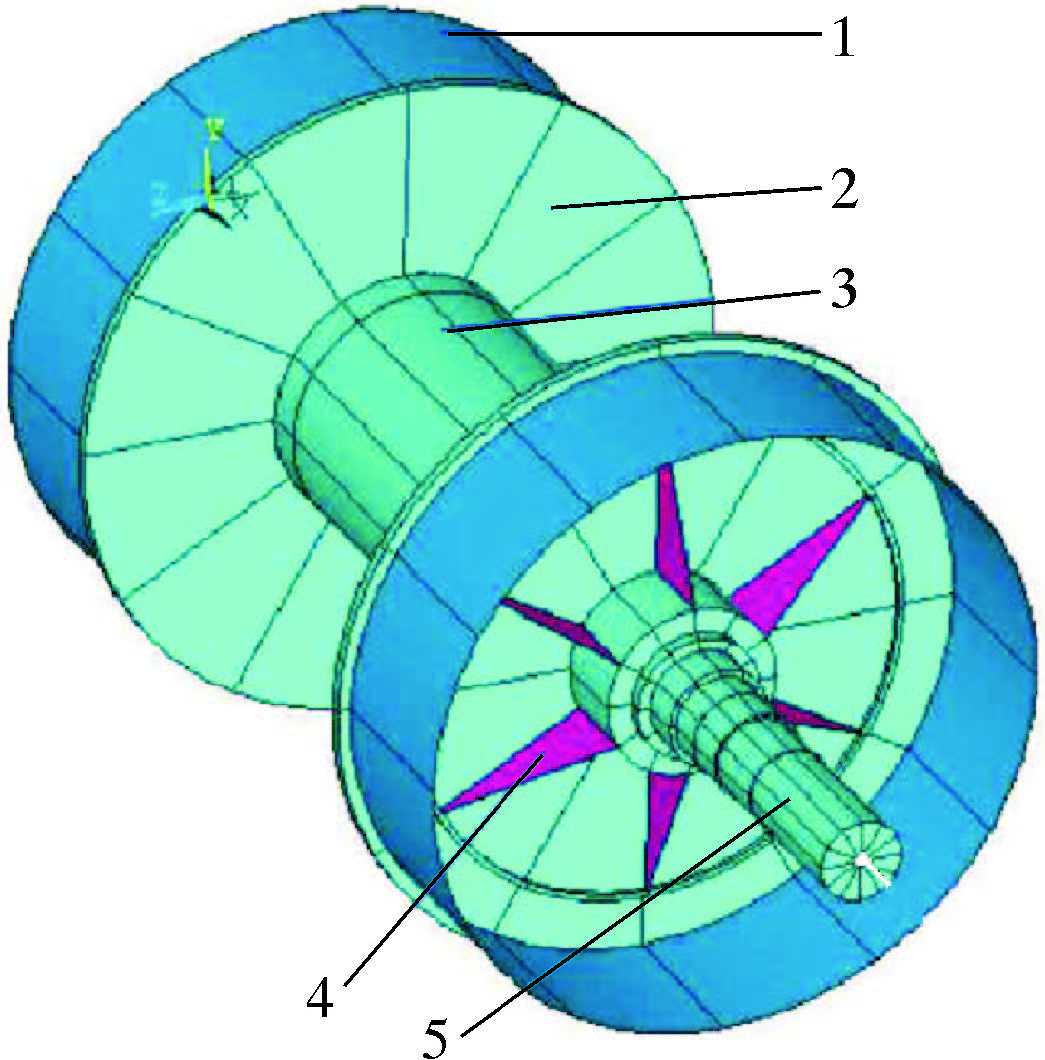

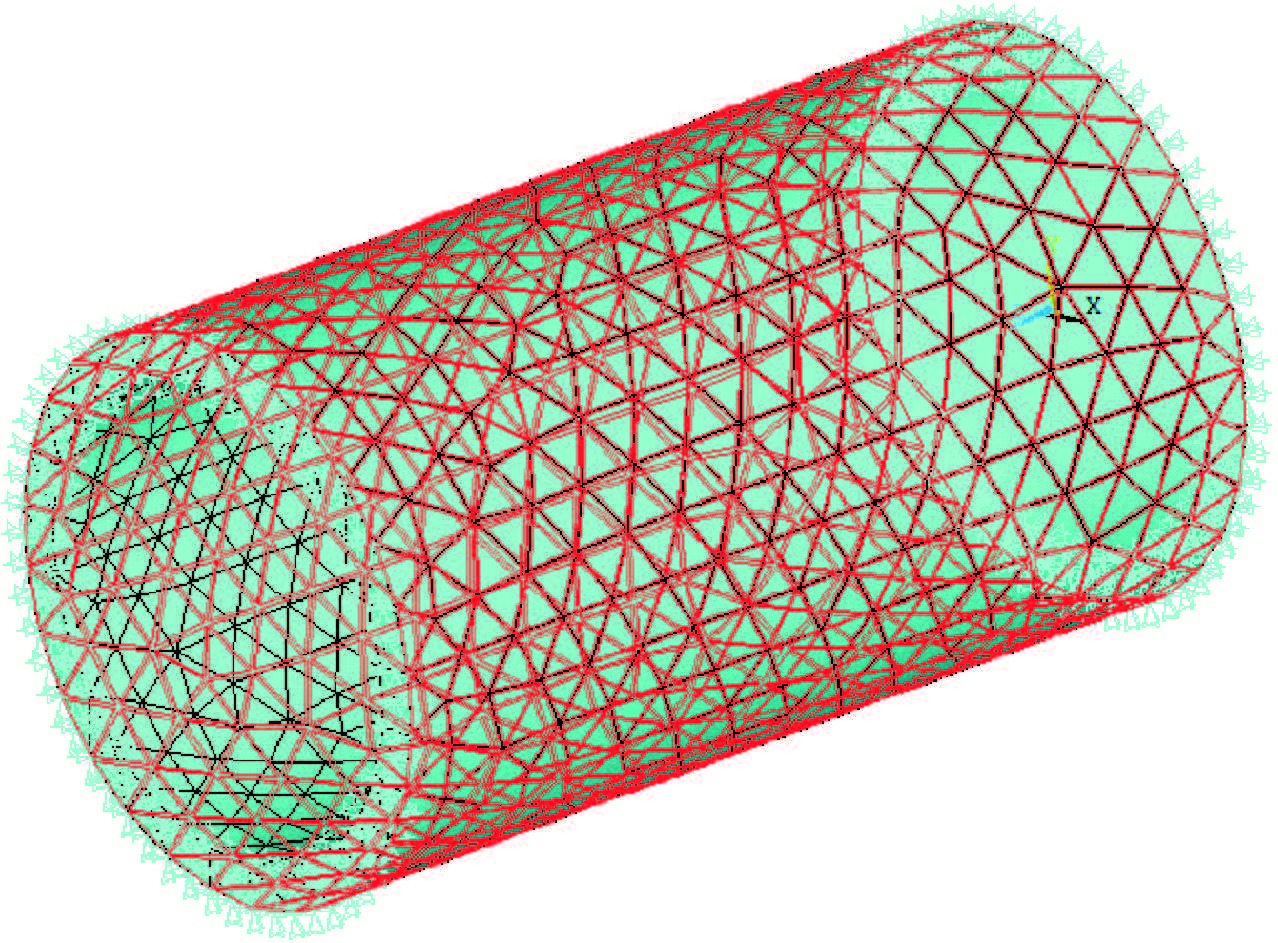

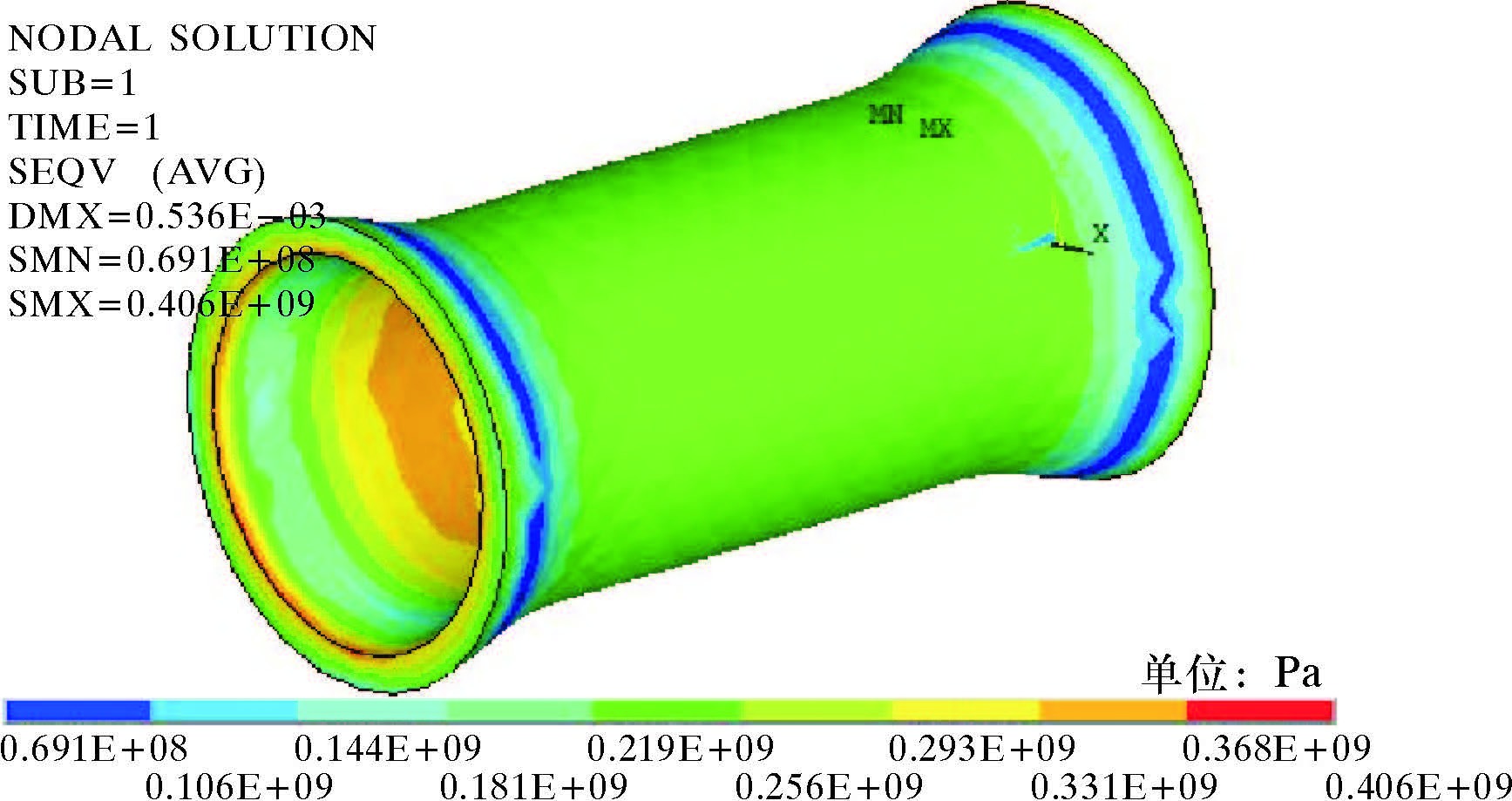

3 绞车滚筒壳可靠度计算实例 3.1 滚筒壳有限元分析以ZJ70DB钻机绞车滚筒壳为例,滚筒壳材料为ZG35CrMo,屈服强度为835 MPa。滚筒壳外径为770 mm,内径为710 mm,长为1 439 mm,以此建立滚筒壳有限元模型。绞车工作过程中缠绕在滚筒表面的钢丝绳多层缠绕,滚筒受力复杂,快绳拉力使滚筒产生弯矩和扭矩,同时缠绕在滚筒表面的钢丝绳使滚筒承受径向压力。由于滚筒长度较短,弯矩和扭矩可不予考虑。在加载中只考虑钢丝绳对滚筒的挤压力。采用Solid187单元,两侧面完全自由度约束,周向表面施加大小为25.87MPa的径向压力。加载后的有限元模型如图 2所示。求解所得的位移云图如图 3所示。等效应力云图如图 4所示。由图可知,滚筒的最大变形量为0.536 mm,最大应力为406 MPa,刚度和强度均满足要求。

|

| 图 2 滚筒壳边界条件及加载 Fig.2 The drum shell boundary condition and loading |

|

| 图 3 滚筒壳位移云图 Fig.3 The drum shell displacement distribution |

|

| 图 4 滚筒壳应力云图 Fig.4 The drum shell stress distribution |

3.2 滚筒壳可靠性分析 3.2.1 滚筒壳材料参数

滚筒壳材料为ZG35CrMo,密度7 750 kg/m3,泊松比0.3,弹性模量206 GPa,屈服极限835 MPa。

3.2.2 滚筒壳参数分布类型滚筒壳参数分布类型如表 1所示。其中R1为筒壳外径,服从高斯分布;R2为筒壳内径,服从高斯分布;L为筒壳长度,服从均匀分布;PRESS为筒壳表面压力,

服从对数正态分布;YOUNG为弹性模量,服从高斯分布;DENSITY为材料密度,服从均匀分布;PUXY为泊松比,服从高斯分布;YIES为材料屈服极限,服从高斯分布。

| 名称 | 分布类型 | 参数1 | 参数2 |

| R1 | 高斯分布 | 0.384 | 8.000E-03 |

| R2 | 高斯分布 | 0.324 | 6.400E-03 |

| L | 均匀分布 | 1.229 | 1.629 |

| PRESS | 对数正态分布 | 4.06E+07 | 4.06E+06 |

| YOUNG | 高斯分布 | 2.06E+11 | 1.03E+10 |

| DENSITY | 均匀分布 | 3 875 | 11 625 |

| PUXY | 高斯分布 | 0.3 | 3.0E-02 |

| YIES | 高斯分布 | 8.35E+08 | 3.00E+07 |

3.2.3 可靠性分析文件

由式(1)可知,可靠性分析的本质就是求解目标变量Z>0的概率R。建立概率分析APDL文件“The Ansys PDS of Drum.mae”。

3.3 滚筒可靠性分析结果在ANSYS-PDS模块中运行可靠性分析宏文件,可得到如下结果。

3.3.1 Monte-Carlo概率有限元法循环次数Monte-Carlo循环次数对可靠性分析的结果具有重要影响[7]。图 5为滚筒壳最大应力σmax的均值样本趋势图。由图可知,滚筒壳在500次循环过程中σmax的均值样本历史趋势逐渐收敛,251次模拟之后,最大应力均值曲线最终趋向水平,说明循环次数足够多,可靠性分析结果准确可信。

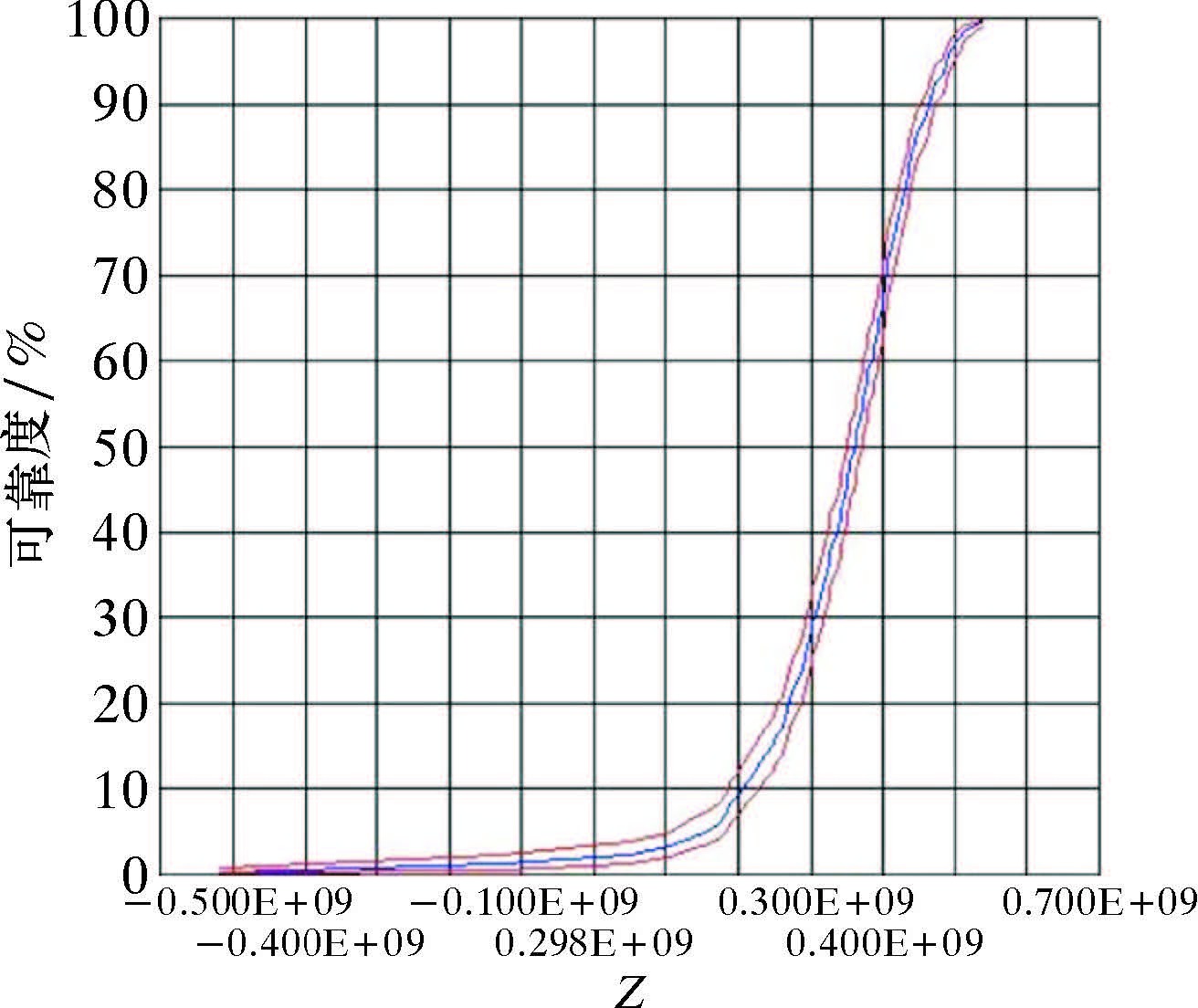

3.3.2 滚筒σmax累积分布函数累积分布函数图可统计和分析滚筒壳可靠性或失效率。概率水平直观有效地评估了达到某一特定的可靠概率水平时对零件最大应力的限制值。图 6是置信度为95%滚筒壳Z累积函数分布图。由图可知,当最大应力不大于835 MPa(屈服极限)时,滚筒壳的可靠度为98.8%。

|

| 图 5 滚筒σmax均值样本趋势图 Fig.5 The trend of drum σmax mean value sample |

|

| 图 6 Z累积分布函数图 Fig.6 Z Cumulative distribution function graph |

3.3.3 滚筒壳灵敏度

灵敏度反映了输出随机变量对输入随机变量的响应,通过对灵敏度的分析,用户可得到质量更好、可靠度更高的产品,或保证产品质量和可靠性的前提下,使生产成本更低[8]。

研究可知,对滚筒最大应力和最大位移影响较大的随机输入参数依次是内径、外径和压力。因此要提高滚筒的可靠度,首先应该减小内径尺寸,增大外径尺寸,即增大滚筒壁厚;其次减小压力。其他输入参数对滚筒的可靠度影响较小。

3.3.4 滚筒壳可靠度计算结果图 7为状态函数Z>0的概率计算界面。由图可知,Z>0的概率值为0.988 038,即最大应力σmax小于屈服极限σ的概率为0.988 038,即滚筒壳的可靠度为0.988 038。

同理,分别计算出剩余构件(滚筒轴、加强筋、轮毂和刹车毂)的可靠度,相乘便可得到滚筒的可靠度,见表 2。

|

| 图 7 Z>0的概率计算界面 Fig.7 Z>0 probability calculation interface |

| 滚筒壳 | 滚筒轴 | 加强筋 | 轮毂 | 刹车毂 | 滚筒 |

| 0.988 0 | 0.997 5 | 0.998 7 | 0.999 3 | 0.998 1 | 0.981 7 |

由表 2可知,滚筒在最大工况时其可靠度主要依赖于滚筒壳的可靠度,受其他构件可靠度影响较小。

4 结 论(1) 提出了基于Monte-Carlo概率有限元法求解串联绞车滚筒系统可靠度的方法,为滚筒总成的可靠性分析在实际工程应用中提供了有效可靠的理论依据。

(2) 利用Monte-Carlo概率有限元法对滚筒壳进行可靠性分析,得到滚筒壳的可靠度为0.988 038,同理计算出滚筒其余构件的可靠度,各构件可靠度相乘得到滚筒可靠度,计算结果与实际结果基本相符,表明将Monte-Carlo概率有限元法应用在滚筒可靠性分析中切实可行,同时得到要提高滚筒壳的可靠度,应增大壳体壁厚,减小外载,为滚筒壳设计提供了理论依据。

| [1] | 李继志, 陈荣振. 石油钻采机械概论[M]. 北京:中国石油大学出版社, 2005 |

| [2] | 谢里阳. 机械可靠性基本理论与方法[M]. 北京:科学出版社, 2008 |

| [3] | 芮延年. 现代可靠性设计[M]. 北京:国防工业出版社, 2007 |

| [4] | 王新敏. ANSYS工程结构数值分析[M]. 北京:人民交通出版社, 2007 |

| [5] | 李光美, 齐明侠, 李艳丽. 基于ANSYS概率设计软件的井架可靠性分析[J]. 石油矿场机械, 2013, 42 (2) : 48–51 . |

| [6] | 戴相富.石油系列绞车模块化设计与仿真研究[D].北京:中国石油大学(北京),2009. |

| [7] | 李永东, 张男, 张丙喜, 等. 某型坦克齿轮接触疲劳强度可靠性的Monte Carlo数值模拟[J]. 机械强度, 2006, 28 (1) : 46–50 . |

| [8] | 王明强, 朱彤. 应用ANSYS概率有限元法的连杆结构强度可靠性分析[J]. 现代制造工程, 2008 (3) : 54–57 . |