0 引言

目前,市场上对能够实现快速移运,缩短拆装和搬家时间的轻便型钻机比较青睐。由于快速移运轻便钻机具有搬迁速度快、成本低、节省拆装时间及有效人工劳动强度低等优势[1],在国外钻4 000 m以下井时得到广泛应用。

美国是世界上生产快速移运钻机较多的国家,其3 500 m以下的井几乎都使用快速移运钻机;NOV公司成功研制了多种先进的快速移运钻机,具有易于运输和便于在井场快速安装等特点。加拿大生产的各种钻机普遍采用车载或拖挂形式,结构轻巧,运输方便。

国内车装钻机主机模块都能通过自行走或半拖挂实现快速移运,但钻台底座部分大多还采用普通的模块化运输[2],外围配套设备也仅部分能实现快速移运。提高钻台及外围配套设备移运性能,保证成套钻机满足快速移运要求,成为缩小与国外技术差距的关键。

南阳二机石油装备(集团)有限公司2015年5月成功研制了560 kW(750 hp)全配套快速移运钻机。该钻机配套的拖挂钻台具有司钻房和防喷器随钻台整体移运,钻台内裆大开口,井口通过性好等优点。外围配套件全部采用拖挂运输方式,极大地节省搬迁时间,节约吊运和拆装成本[3],具有模块高度集成及可移运程度高等特点。钻机主要模块采用自行走和拖挂形式,提高了成套钻机的轻便性、移运性和搬家的快捷性。

钻机在中东地区现场作业结果表明,钻机适应开阔的沙漠地形,整套设备在10 km内搬迁时,用时少于11 h,可实现当天搬迁当天开钻。

1 技术分析 1.1 总体方案目前对成套快速移动钻机尚无具体的国家或行业标准规范。不过用户一般对其有如下要求。

所有设备都应统一进行设计,都应该是完全可移动或可模块运输的。完全可移动是指主要设备应长期安装在拖车上或者有统一的轮式整体橇装设计。较小的设备应采用橇装结构或拖车进行运输,采用模块结构进行快速装卸。

同时快速移运钻机有以下设计要求[4-6]:钻机整体方案设计之初,就要着重研究运输模块的划分;根据运载工具的条件,尽量大模块,以减少运输车次,缩短拆卸时间;根据运载工具及安装模式,能整体运输的就不零散运输,能半拖挂运输的就不用平板车运输;加强外围配套设备移运性能的研究,保证成套钻机满足快速移运要求。

只有整个钻机系统各方面都做好快速移运设计,才能真正实现钻机的快速移运。

560kW快速移运钻机就是根据用户对成套快速移运钻机的要求研发的。该钻机的主要部件(钻机车、钻台、钻井泵、发电机组、钻井液罐和油水罐等)按照完全可移动设计,满足用户对成套快速移动钻修井装备的要求。

钻机车为常规的自走式车装钻机,设备布置成组集中,动力机组、传动装置、绞车和井架等均在同一载车上,采用液压机构起放井架。

1.2 工作原理钻机车传动原理如图1所示。钻机采用2台发动机,动力经变速箱和并车装置并车后,车上部分一路经角传动箱驱动钻机绞车,另一路经正倒挡箱和爬坡链条箱驱动转盘;车下部分直接驱动运载车的前、后桥。

|

| 图 1 传动原理图 Fig.1 Schematic of transmission |

钻台采用半拖挂结构,整体液压起放;猫道采用半拖挂结构,可将坡道旋转放置在其上,以减少运输模块。

外围配套设备全部采用拖挂运输方式,极大地节省搬迁时间,节约吊运和拆装的成本。钻机固控系统、钻井泵及电控系统等均采用拖挂形式,充分体现了移运方便快捷的特点[7-7]。

钻机在井场移运过程中,所有半拖挂车均可用标准牵引头牵引,有很强的互换性。

1.3 钻机结构该钻机主要由钻机车、拖挂钻台等主机部分和半拖挂式的钻井泵、电控系统、固控系统及油水罐等外围配套设备组成。

1.3.1 主机部分主机部分在完成钻井作业转场移运时,钻机车通过液压缸收起井架,即可通过运载车底盘实现自行走。拖挂钻台落下台体,整体起升到一定高度,安装好后部车桥,牵引车就位,即可实现钻机的快速移运。

钻机作业状态如图2所示。拖挂钻台到达井口后,通过液压系统实现钻台的落下和台体的起升,再安装半拖挂猫道和钻台附件等,最后钻机车倒入,液缸升起井架。其中拖挂钻台不仅降低了劳动强度,还使其拆装时间比普通钻台缩短了1/3 。

|

| 图 2 钻机作业状态图 Fig.2 Operating status of the rig 1-运载车; 2-后部车桥; 3-防喷器; 4-底座; 5-半拖挂猫道; 6-台体; 7-钻台; 8-井架。 |

1.3.2 外围配套设备

钻井泵组、固控系统、电控系统和油水罐等配套设备均安装在半拖挂式的底盘上,实现快速移运及安装。

钻井泵组的发动机、变矩器、钻井泵、减速箱和管汇等,共同设置在半挂车底座上;固控系统由3个半拖挂罐组成,其上安装有钻井液净化设备;电控系统主要有发电机组、MCC房和气源房,并排安装在1台半拖挂车上。

1.4 主要技术参数[8]名义钻井深度:3 000 m(Φ114.3 mm钻杆);

最大钩载;1 800 kN;

装机功率:402.7 kW(540 hp)×2;

井架作业高度:38 m;

游动系统:6×5;

钻井大绳直径:32 mm;

绞车功率:560.0 kW(750 hp);

钻台作业高度:6.3 m;

钻井泵功率:596.5 kW(800 hp)×1;

固控系统容积:200 m3;

电控系统功率:473.0 kW;

柴油罐容积:(35+5)m3;

非预期风速:30.7 m/s;

预期风速:38.6 m/s;

作业和起升时风速:≤16.5 m/s;

适应环境温度:-18~50 ℃。

1.5 主要技术特点(1) 该快移钻机主机及配套设备可移运程度高,达到国内外先进水平;在10 km内搬迁时,用时仅11 h。

(2) 钻机的模块高度集成,各模块接口采用标准制式,拆装方便,移运简单方便,节省了时间,节约了作业成本,降低了操作人员劳动强度。

(3) 拖挂钻台为内裆大开口结构,有较好的井口通过性,适合快速进出井口。

(4) 电控系统的发电机组、MCC控制系统和气源系统集中在2栋房内,并排安装在半拖挂车上,实现电控系统的快速移运及安装。

(5) 液气分离器安装在一个拖挂罐的尾部,减少了拆装和运输模块。

(6) 猫道为半拖挂猫道,既可拖运坡道,也可作为井场的运输车辆。

2 技术创新点 2.1 快速移运钻台设计该拖挂钻台采用上、下两体6立柱抽拉式结构,底座为拖挂底座。拖挂底座由可拆卸后部车桥、前部牵引鹅颈和底座纵梁组成,可以实现钻台整体的快速移运。

钻台台体的起放和拖挂钻台的整体起落均采用液压系统控制,分别由台体伸缩液缸和安装在拖挂底座上的钻台液缸实现。

除首次安装外,钻台工作与移运状态的转换不使用吊机即可实现台体及钻台整体的起降,大大缩短了钻台的拆装时间。

2.2 司钻房和防喷器随钻台移运的设计拖挂钻台不仅能满足台面作业工具、飘台、围栏和上链条盒等随钻台运输,还能实现台面司钻房、防喷器和值班房一体移运。

因司钻房和值班房质量大,重心高,随钻台整体移运时容易影响拖挂钻台行驶的稳定性。通过对运输状态的钻台上各部件重力和重心进行分析、计算,将司钻房和值班房对称分布,同时将防喷器放在钻台底座前部同时运输,这样既降低了钻台重心高度,又保证了移运时的稳定性和安全性。

2.3 门形梁结构钻台进出井口时,底座尾部需要在离地高3.80 m、宽3.65 m范围内无障碍物,避免与井口装置干涉,需要在该处形成大开口结构。

为解决钻台移动时,底座开口处连接结构薄弱的问题,在底座靠近后立柱的位置,设置门形梁。门形梁与底座一体,仅下部与左右底座相连,上部离地3.80 m。经过计算分析,门形梁能够满足钻台移动时,底座尾部大开口部位的连接强度。

2.4 后部车桥后部车桥由额定承载300 kN的一线双桥、车桥架和稳定横梁组成。后部车桥拆装时可以实现自动就位、拆装非常简便。

钻台在移运和工作状态之间转换时,车桥架上部销轴始终与底座相连,底座起落时,车桥架绕一线双桥转轴旋转,仅拆装下部销轴,不用拆卸、移动车桥。

2.5 半拖挂底盘及半拖挂钻井液罐半拖挂底盘由焊接车架、支腿和车桥组成,可以实现承载质量40~60 t,移运时底盘离地面达到400 mm,通过性比较好。半拖挂底盘移运时,前部液压支腿作用,使整个底盘绕后部车桥旋转,达到牵引高度。

液气分离器安装在半拖挂钻井液罐的尾部,形成集成的移运模块,减少了该部件的拆装和运输。

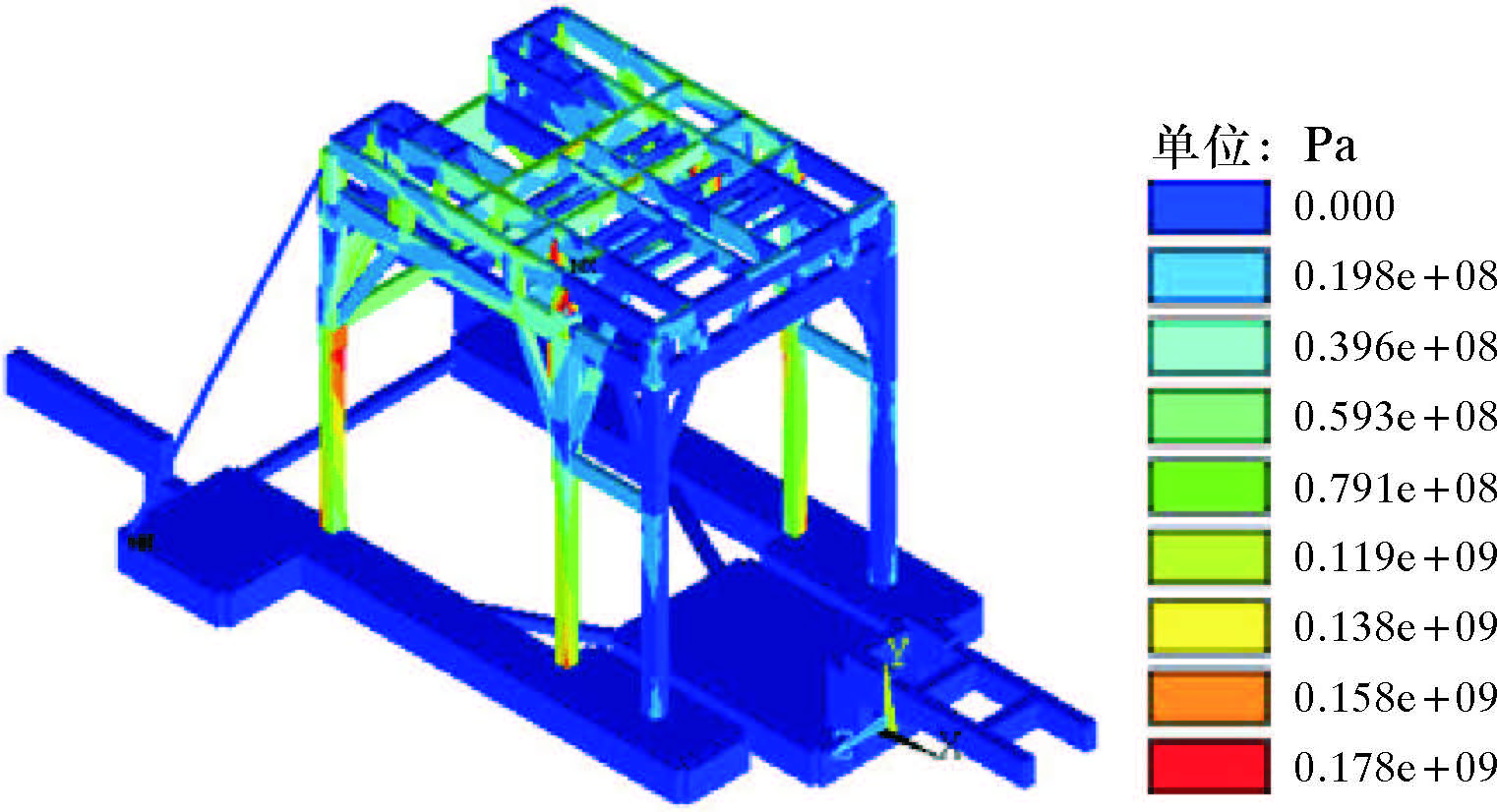

3 计算和试验情况 3.1 有限元分析利用有限元分析软件ANSYS按照API Spec 4F要求,对半拖挂钻台工作状态和移运状态进行分析计算。结果如下(工作状态和移运状态应力云图分别见图3和图4)。

|

| 图 3 钻台工作状态受力云图 Fig.3 Stress distribution of substructure under working condition |

|

| 图 4 钻台移运状态受力云图 Fig.4 Stress distribution of substructure under moving condition |

稳定性参数:2种状态下构件长细比λ最大值分别为162.28和153.74,小于AISC 335规范要求的受压构件允许长细比200,稳定性判别系数UCR值小于1.0。

强度参数:工作状态下,钻台转盘梁与立根梁分别加载,前立柱上部及中立柱上部横梁处应力最大,值为178 MPa(见图3);移运状态下,司钻房、防喷器及钻台重力载荷加载在拖挂底座梁与鹅颈梁上,如图4所示鹅颈处应力最大,其值为181 MPa(见图4)。钻台主要材质为Q345,最小安全系数分别为345/178=1.93和345/181=1.90,均大于API Spec 4F规范要求的安全系数1.67。

计算结果表明,钻台稳定性及强度符合规范要求。

3.2 整机试验在南阳二机石油装备(集团)有限公司试验场进行了整机运转试验,在厂内进行了行驶试验,以验证系统各部件的功能和性能。

3.2.1 整机运转试验[9](1)整机主要部件、分系统功能及性能调试。例如绞车主滚筒、钻井泵、转盘和减速箱等分别进行了台架跑合试验;对绞车、转盘传动装置、钻井泵及其相关附件分别进行运转和制动等相关性能调试;对钻井液循环管汇和钻井液净化系统等进行压力、密封及净化设备的功能试验;对钻台的整体起放、台体伸缩以及进、出井口进行试验。

(2)整机联调试验。使转盘和绞车同时运转,验证在大载荷状态下相互之间是否有影响,游车在运行到上、下限时停车是否准确,刹车是否可靠。检验包括固控、钻井泵、空压机组和井电等各配套部件运行是否正常等。

试验结果表明,钻机主要部件、分系统功能及性能均达到设计要求;高负荷状态下转盘与绞车相互无影响,重要安全部件工作安全、可靠,系统整体运转平稳、性能良好,满足用户要求。

3.2.2 行驶试验分别对钻机车和半拖挂车进行了厂内200 km行驶试验,对车辆的刹车和制动各项性能进行了试验。试验结果表明,钻机车和半拖挂车满足移运的性能要求。

在中东地区作业中,拖挂钻台移运速度15 km/h,其他拖挂车最快移运速度达60 km/h,整套设备在10 km井场移运用时11 h,整体使用效果良好。

4 结论(1) 钻机遵循模块化设计原则,钻台和外围配套设备运输模块划分合理,采用大模块、半拖挂整体运输,模块高度集成。外围配套件全部采用拖挂运输方式,节省了搬迁时间和吊运、拆装的成本。

(2) 560 kW快速移运钻机在中东地区作业中,拖挂钻台移运速度15 km/h,其他拖挂车最快移运速度达60 km/h,整套设备在10 km井场移运用时11 h,整体使用效果良好。

(3) 560 kW快速移运钻机配套的整体拖挂钻台、司钻房和防喷器等可随钻台整体移运,钻台内裆大开口,井口通过性好,后部车桥免拆卸,可液压起放台体和钻台整体,钻台拆装方便、快捷。

(4) 整套钻机按照完全可移动设计,满足用户对成套快速移动钻修井装备的要求。该钻机的研制成功为钻台及外围配套,乃至成套钻机的快速移动设计积累了经验,也为类似设备的设计和使用提供了借鉴。

| [1] | 孙明光, 彭军生. 国内外石油钻井装备的发展现状[J]. 石油钻探技术, 2008, 36 (6) : 86–91 . |

| [2] | 王志忠, 蔡金萍, 张正芳, 等. 一种适应低温环境的快速移运半拖挂钻台[J]. 创新科技, 2014 (10) : 90 . |

| [3] | 王进全, 王维旭. 国外钻机技术现状及我国的发展策略[J]. 石油机械, 2011, 39 (6) : 65–69 . |

| [4] | 陈如恒. 破除旧观念创造新钻机(四)[J]. 石油矿场机械, 2008, 37 (6) : 1–5 . |

| [5] | 王定亚, 马广蛇, 侯文辉, 等. 浅谈国内快速移运钻机技术现状及发展建议[J]. 石油矿场机械, 2007, 36 (4) : 13–16 . |

| [6] | 王小权, 张建伟, 代大良, 等. 国产快速移运钻机存在的问题及改进建议[J]. 石油机械, 2007, 35 (10) : 69–71 . |

| [7] | 佘理鸿, 陈新龙, 罗天保. 快移ZJ30DBT钻机的开发与研制[J]. 石油机械, 2009, 37 (10) : 41–43 . |

| [8] | 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.石油钻机及修井机:GB/T 23505-2009[S].北京:中国标准出版社,2009. |

| [9] | 李鸿涛, 陶平安, 王志忠, 等. ZJ40/2250DBG低温轨道钻井装备的研制[J]. 石油机械, 2014, 42 (11) : 64–68 . |