0 引 言

根据国际惯例和我国的规定,海洋石油钻井完成后,未经政府相关部门批准,不得在泥线以上留任何海底构筑物。因此,除了个别有发现的探井作为生产井用外,其余探井都必须把水下井口头系统从泥线以下4 m左右切割回收到地面,以清除泥线上的残留物,这需要有专门的水下井口头系统切割回收工具。受水下工况的影响,用传统的机械切割技术回收海底井口头存在诸多挑战。与此同时,机械切割技术的作业效率低,施工成本高。

电弧等离子切割技术可打破传统机械切割技术的局限性,简化弃井或井槽重利用作业程序,无需拆除采油树,使用连续管作业机1趟钻即可完成多层套管切割作业,降低施工风险,缩短时间,节约成本。因此,开展电弧等离子切割技术研究具有重要意义。

1 电弧等离子切割技术为了解决传统机械切割技术存在的难题[1, 2, 3, 4, 5],GA Drilling高科技公司对电弧等离子切割技术进行了研究,利用新一代等离子发生器研发了电弧等离子切割工具,该工具可切割钢、水泥和岩石等材料[4, 5, 6]。

1.1 技术优势电弧等离子切割技术是一种新型切割技术,与传统富氧火焰或氩、氢、氧等离子切割技术相比,优势如下[4]:

(1)电弧热力学温度高达1×104 K,直接作用于物料表面,传热效率高,特别适合放射状部件。

(2)电弧长,射流截面积大,射流相对均匀,有助于高效切削。

(3)旋转螺旋电弧,内置离心泵功能,有助于清除切屑。

(4)可使用电动液压产生冲击波和压力波,有利于材料的切削和切屑的运移。

(5)应用高强度短路电流脉冲产生压力波,在脉冲积累过程中,充放电在极短的时间内改变,可增大瞬时脉冲切削效应,功率脉冲为MW级。

电弧等离子切割技术与传统机械切割或磨料水射流切割技术相比,优势如下[4, 5, 6]:

(1)多层套管切割起下钻次数减少。

(2)轻型作业船实现了100%无钻机作业,作业灵活,可满足即时需要。

(3)工具采用连续管输送方式,连续管为全自动控制,提高了作业人员安全性,降低了HSE风险。

(4)金属切屑小,可避免机械卡钻,无需高黏度高成本循环液。

(5)金属切削处理简单,循环液管理问题少。

(6)作业程序简化,时间短。

1.2 技术特征电弧等离子切割过程融合了等离子化学和热化学过程,在水蒸气环境中可实现金属的氧化、熔化和蒸发,从而达到快速切割的目的。当热力学温度高达3 500 K时,钢在熔化和蒸发过程中都极易被氧化。多参数下钢切削速率研究表明,为提高必要的热化学和热物理过程所需的恒定速率,温度和热传递是极为关键的因素。热化学和热物理过程的比例关系导致钢切削效率随温度变化而变化,具有如下基本特征[4]。

(1)氧化是一个放热过程,可为钢切削的各个子过程提供附加能量。

(2)钢的氧化和蒸发速率随等离子体温度、通过等离子和钢交界面的功率密度和等离子焓的增大而增大。

(3)从能量的角度来看,在水蒸气和空气/蒸汽混合物中钢的氧化和蒸发速率最大。

(4)在3 330~3 660 K热力学温度范围内,氧化过程释放的焓提高了3倍,意味着提供给钢切削过程的能量达3倍以上,无需提高等离子发生器的外部功率。在如此高的温度下,所有的产物都以气体形式存在,因此对于所有类型的合金钢,该热力学温度范围应该有效。

(5)当表面热力学温度超过3 660 K时,钢全部熔化和蒸发,冲击钢表面的等离子粒子以活性原子的形式存在,可导致金属的刻蚀效应。但在熔化和蒸发过程中,钢极易被氧化。

2 样机测试M.Gajdos等[5, 6]对电弧等离子切割工具样机在研发中心进行了大量的切割测试,切割对象为单一套管或多层套管柱,在纯水环境下研究分析了机械钻速和钢材型号的影响,并分别在纯水和盐水环境下研究分析了切削颗粒的尺寸。

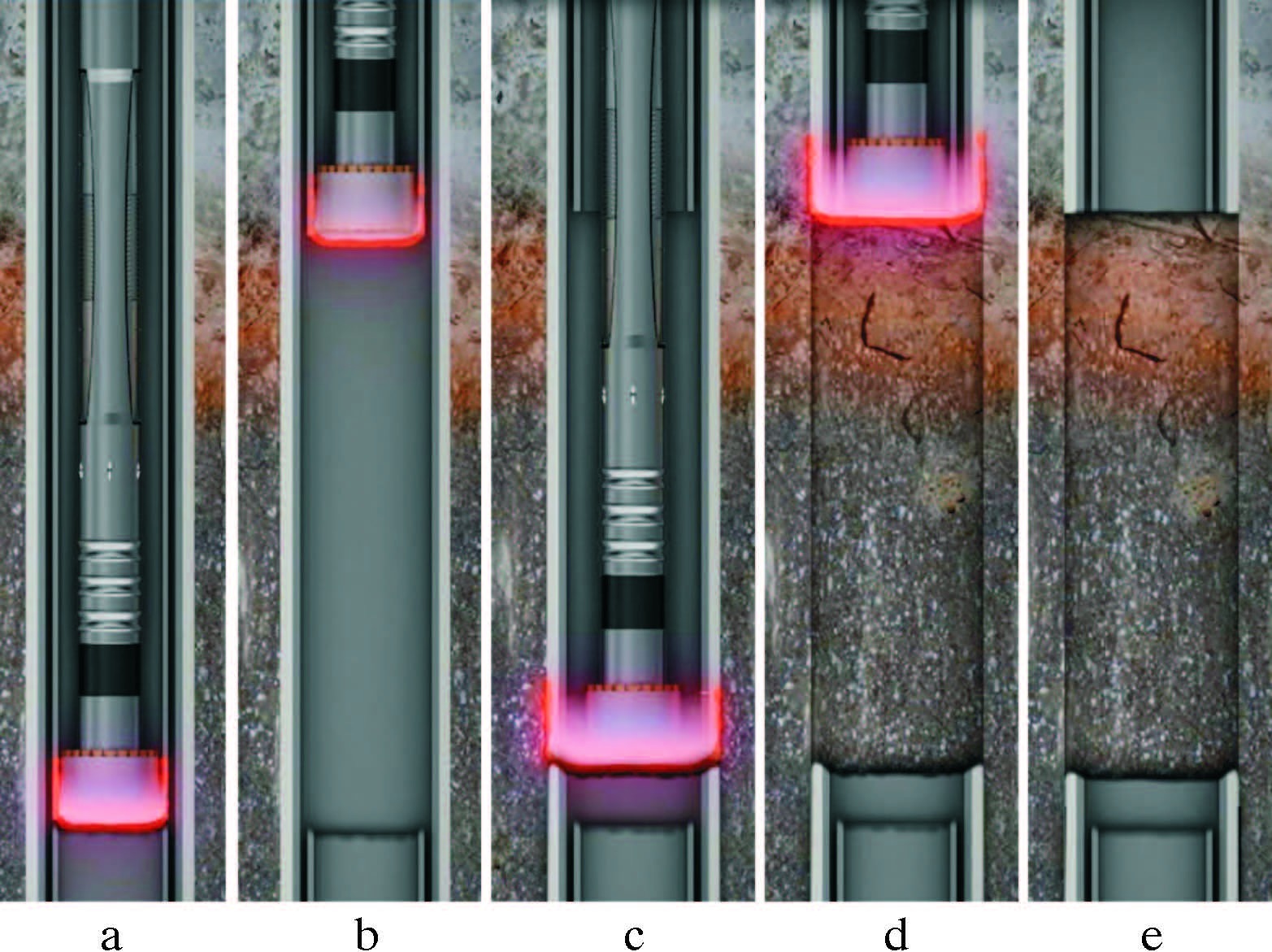

图1为多层套管柱切割示意图,多层套管柱为管-水泥-管-水泥-管结构。

|

| 图1 多层套管柱切割示意图 Fig.1 Schematic diagram for multi-layer casing string cutting |

图1a为工具正进入多层套管柱,图1b为切割后的多层套管柱样品顶部,图1c为切割后内套管和水泥完全被消除后的情况。研究人员证实,ø88.9 mm(3.5 in)工具可切割ø114.3 mm(4.5 in)、ø139.7 mm(5.5 in)和ø177.8 mm(7 in)套管。

2.1 机械钻速不同边界条件下的大量测试证实,在特定物理环境下,切割效率与切削单位质量钢所需的能量ε密切相关。能量ε等于氧化过程释放的能量与供给等离子发生器的实际电能之和。ε取决于钢氧化程度/类型和水动力环境,可通过下式计算:

切削速率可通过下式计算:

在低压纯水环境实际套管条件下,ε=3~4 MJ/kg。当UI=250 kW时,η=70%,ε=MJ/kg,v=210 kg/h。对于ø244.5 mm(9 5/8 in)套管,210 kg/h意味着机械钻速为2.0~4.5 m/h(与壁厚有关),可与现在的切割技术相媲美。但使用电弧等离子切割工具可一次性完成多层套管柱的切割,减少起下钻次数,提高作业效率。

2.2 钢材类型碳钢S355切屑的主要成分为氧化亚铁,证实了切屑中氧化层与扩散的金属层之间的异质性,从而导致金属/氧化多层热膨胀系数存在差异。因此,在水动力环境中,金属/氧化多层极易被破坏。而对于20%Cr和12%Ni的合金钢来说,由于微观结构的化学不均匀性级别更高,金属/氧化物多层热膨胀系数的差异更为明显。图2为碳钢S355切屑微观结构扫描电镜图像和切屑成分能量色散X射线光谱分析结果。

|

| 图2 碳钢S355切屑微观结构扫描电镜图像和切屑成分能量色散X射线光谱分析结果 Fig.2 Scanning electron microscope image of microstructure for carbon steel S355 chip and energy-dispersive X-ray spectrometry analysis results of chip composition |

分析结果表明,电弧等离子切割工具可顺利切割碳钢和合金钢。

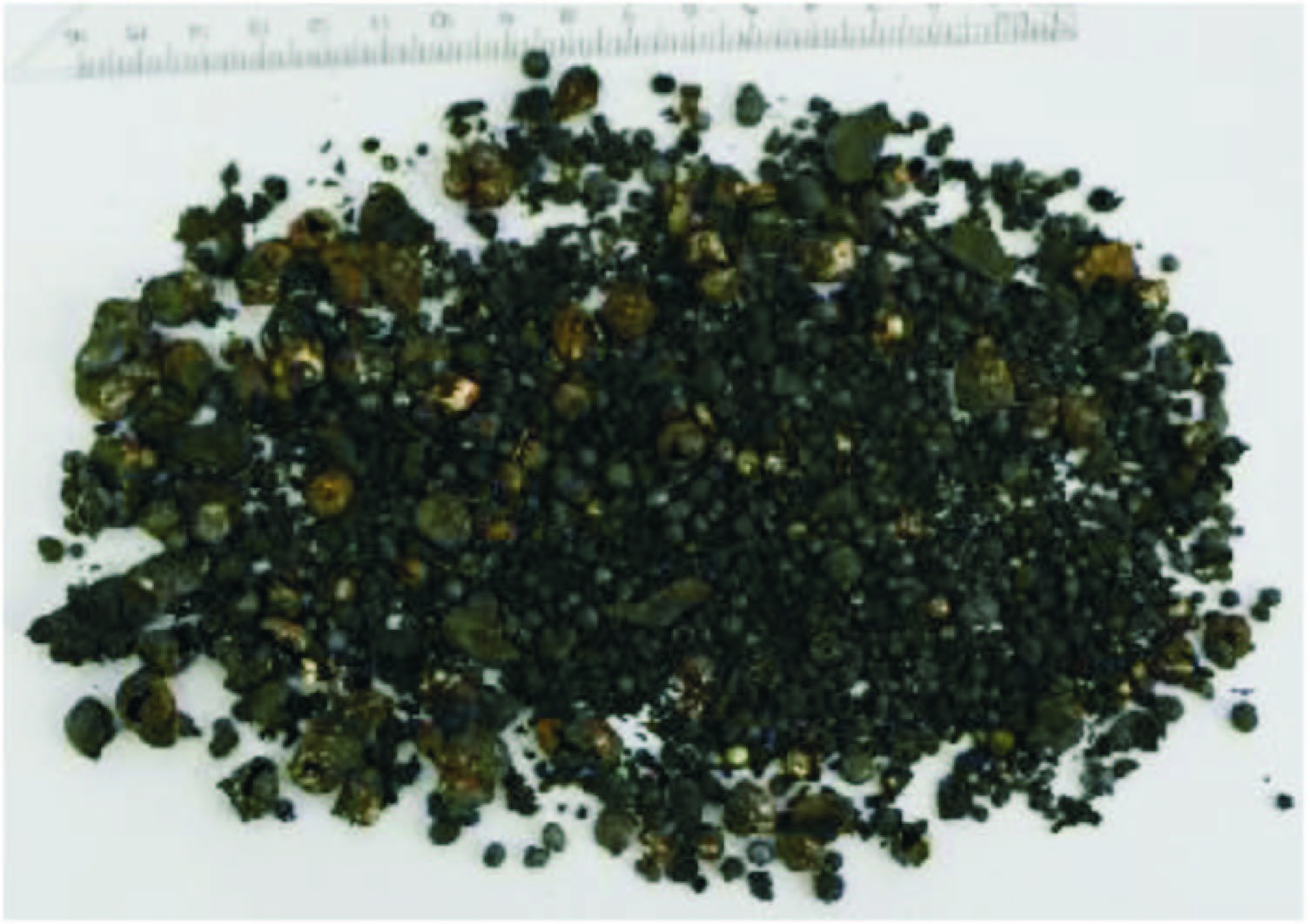

2.3 切屑尺寸切屑尺寸的大小关系到是否会对防喷器组造成伤害。测试后在套管底部收集了纯水环境中的切屑样品,见图3。扫描电镜和能量色散X射线光谱分析结果表明,切屑颗粒基本已被氧化,但在纯水和盐水环境中切屑颗粒的材料特性存在差异;纯水和盐水环境中存在不同粒度、不同含量的球形颗粒,图4为盐水环境下切屑的扫描电镜图像。

|

| 图3 纯水环境中收集的切屑样品 Fig.3 Chip sample connected in pure water environment |

|

| 图4 盐水环境下切屑的扫描电镜图像 Fig.4 Scanning electron microscope image of chip in salt water environment |

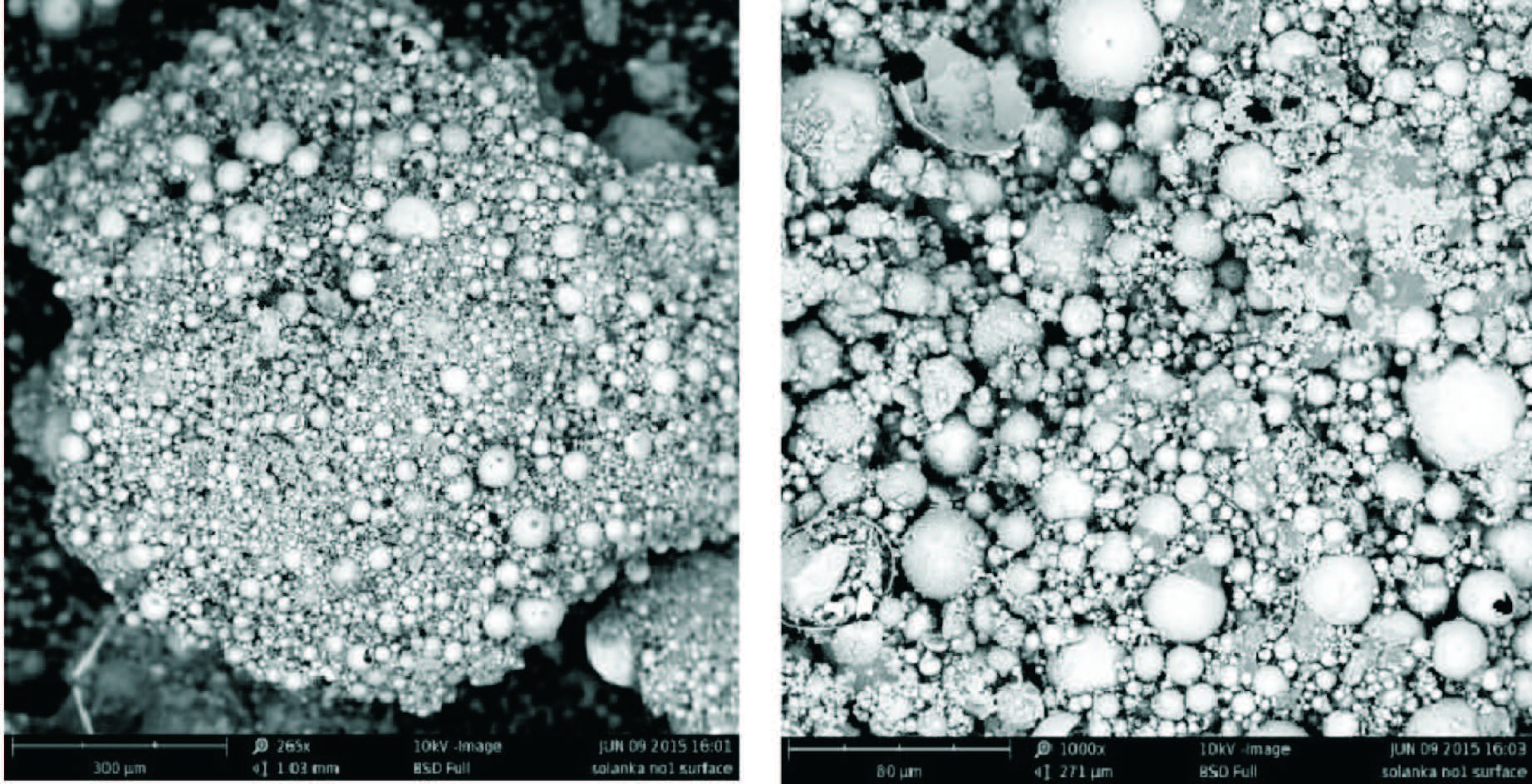

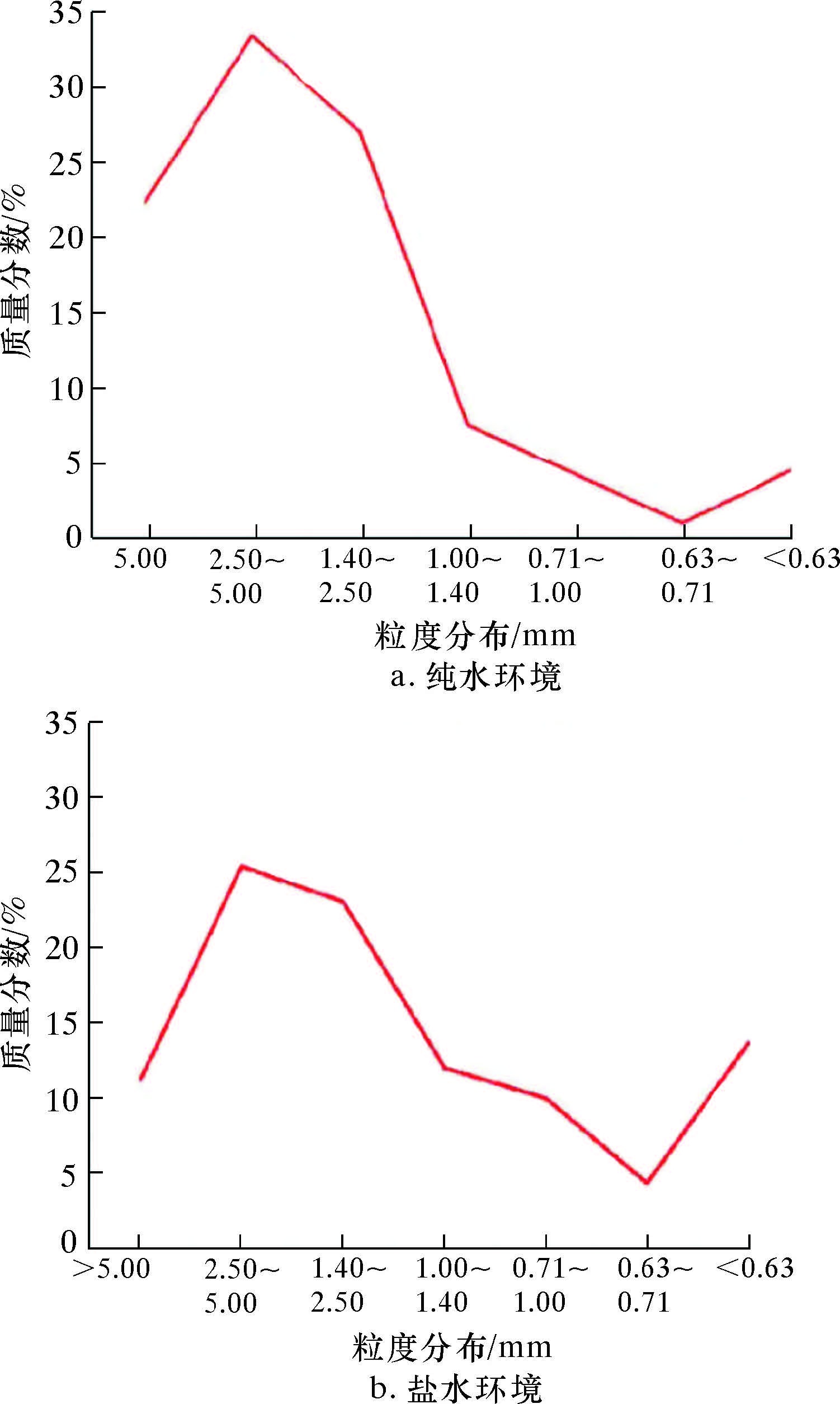

为了确定切屑颗粒的粒度,利用筛析法对粒度分布进行了评价。评价结果表明,纯水和盐水环境中的切屑颗粒直径基本都在0.5~5.0 mm之间,盐水环境中只有个别切屑颗粒直径大于5 mm。纯水和盐水环境中切屑的粒度分布见图5。由图可以看出,纯水和盐水环境中切屑的粒度分布存在差别。在纯水环境中,粒度大于1 mm颗粒的质量分数为90%,而在盐水环境中,粒度大于1 mm颗粒的质量分数仅为71%,粒度小于630 μm颗粒的质量分数几乎是纯水环境中的3倍。可见切屑颗粒的尺寸足够小,不会损伤井控设备。

|

| 图5 纯水和盐水环境中切屑的粒度分布 Fig.5 Particle size distribution of chips in the pure water and salt water environment |

为了验证电弧等离子切割技术的优势,以北海油田一口井为例,对比了传统机械切割工具和电弧等离子切割工具的弃井过程[5]。

应用传统机械切割工具的弃井过程如下:

(1)钻机就位;

(2)拆除采油树,安装防喷器;

(3)起出完井管柱;

(4)刮管,进行固井声波测井;

(5)油气层位置注水泥塞;

(6)杂色砂岩位置注水泥塞;

(7)注环境水泥帽;

(8)从泥线以下3 m切割并回收套管和套管头。

而应用电弧等离子切割工具可简化作业程序,无需拆除采油树和起出油管,穿过油管即可下至预定切割深度,1趟钻完成油管和套管的切除。图6为该工具切除油管和套管过程示意图。

|

| 图6 电弧等离子切割工具切割油管和套管过程示意图 Fig.6 Schematic diagram for cutting tubing and casing by arc plasma cutting tool |

图6a为工具穿过油管下至应注水泥塞的目标油气层位置底部;图6b为点燃电弧产生等离子射流,工具向上移动切除油管;图6c为油管切除完成后,向下移动工具至初始位置,开始切除套管和水泥层;图6d为套管和水泥层切除完成后,上提工具;图6e为起出工具,准备打水泥塞。

应用电弧等离子切割工具的弃井过程如下:

(1)连续管作业机就位,在目标油气层应注水泥塞位置之下注水泥塞,用以堆积切屑;

(2)下入工具至应注水泥塞的目标油气层位置底部,向上切除油管、套管和水泥层30 m,起出工具;

(3)在目标油气层位置注水泥塞;

(4)在应注水泥塞的杂色砂岩位置之下注水泥塞;

(5)下入工具至应注水泥塞的杂色砂岩位置底部,向上切除油管、套管和水泥层30 m,起出工具;

(6)在杂色砂岩位置注水泥塞;

(7)注环境水泥帽;

(8)从泥线以下3 m切割并回收套管和套管头。

传统切割工具和电弧等离子切割工具的弃井过程对比如图7所示。从图可以看出,除了作业程序简化以外,连续管作业机的应用还可缩短钻机动复员时间,总施工时间缩短近50%,因此电弧等离子切割工具提高了作业效率,节约了施工成本。

|

| 图7 传统切割工具和电弧等离子切割工具弃井过程对比 Fig.7 Comparison of well abandoning process by conventional cutting tool and arc plasma cutting tool |

(1)电弧等离子切割技术可打破传统机械切割技术的局限性,简化弃井或井槽重利用作业程序,无需拆除采油树,使用连续管作业机1趟钻即可完成多层套管切割作业,降低了施工风险,缩短了施工时间,节约了成本。

(2)电弧等离子切割技术是一项新型无接触热切割技术,除了用于永久弃井和井槽重利用作业以外,其切屑较小的优势对于多分支井侧钻、切割打捞、损坏套管修复/更换和磨铣落物等干预作业极为有利。

(3)建议加大电弧等离子切割技术的研发力度,以提升我国深水套管切割技术水平,为海洋石油工业的发展提供有力的技术保障。

| [1] | 田晓洁,刘永红,林荣桔,等.深海套管切割工具的研究和发展现状[J].石油机械,2011,39(11):67-71. |

| [2] | 陈惟国,王和琴,赵炜.国外井下打捞工具的现状及发展趋势 (一) [J].石油机械,2000,28(7):61-64. |

| [3] | Fanguy D J.Coiled-tubing-conveyed hydromechanical pipe cutting:A safe,effective alternative to chemical and explosive severing methods[C].SPE/ICoTA Coiled Tubing Roundtable 2001.USA:[s.n.],2001. |

| [4] | Kocis I,Kristofic T,Gajdos M.Utilization of electrical plasma for hard rock drilling and casing milling[R].SPE 173016,2015. |

| [5] | Gajdos M,Kristofic T,Jankovic S.Use of plasma-based tool for plug and abandonment[R].SPE 175431, 2015. |

| [6] | Gajdos M,Kocis I,Mostenicky I.Non-contact approach in milling operations for well intervention operations[R].SPE 177484,2015. |