2. 中石化胜利石油工程有限公司钻井工艺研究院

2. Drilling Technology Research Institute,Sinopec Shengli Petroleum Engineering Co.,Ltd.

0 引 言

海洋自升式平台需要桩靴来保持整个平台的稳定性,在桩腿下放、拔起以及迁移过程中,由于海面波浪起伏、海底高低不平、或是操作员操作不当等都会导致桩靴与海底发生碰撞接触。触底碰撞是在短时间内桩靴与海底发生的一个复杂非线性动态响应的过程,可能会导致桩靴结构发生整体弯曲和局部凹陷,承载能力降低,进而影响整个平台的安全稳定[1]。

目前,国内尚未开展海洋自升式平台桩靴的触底碰撞研究,部分学者只对桩靴进行了静强度分析。畅元江等[2]提出一种对安装就位的自升式平台桩靴进行强度分析的方法,针对插桩时桩靴底部与海底的不同接触条件与最大压头作用等6种工况,以及最大桩腿力线性分布和桩靴坐底面积局部丧失等2种工况下桩靴受力状况,完成对桩靴的结构精细有限元分析和强度校核。李强[3]采用Winker地基梁模型模拟桩土相互作用,利用非线性弹簧单元模拟土反力,采用有限元分析软件完成桩靴静强度分析。赵军等[4]利用ABAQUS分析自升式钻井平台就位时老脚印对桩靴性能的影响情况,着重分析了桩靴压入地层时老脚印对桩靴受力的变化,并没有对桩靴触碰海底瞬间进行研究。国外学者侧重研究桩靴和土壤以及桩基之间的相互作用,C.F.Leung等[5]通过试验和数值仿真研究了桩靴和桩基之间的相互作用,研究对象主要是桩靴的移动对桩基造成的影响。C.Cai等[6]利用LS-DYNA模拟了桩靴入泥过程的变化情况,主要研究了桩靴入泥时的稳定性以及土壤受力的变化情况。M.S.Hossain等[7, 8]利用大变形理论分析了桩靴穿入单层软粘土时的受力情况,并依据土壤失效理论计算桩靴承重能力。

在已有研究成果的基础上,笔者进一步开展海洋自升式平台桩靴触底碰撞动力学研究,参考有关规范要求,基于ANSYS/LS-DYNA软件建立海洋自升式平台桩靴触底碰撞过程分析方法,并开展不同速度和不同碰撞角度下桩靴碰撞海底动力学分析,识别桩靴触底碰撞动力学特性及敏感性因素。相关研究成果可为桩靴的设计校核与作业技术提供参考。

1 自升式平台桩靴触底碰撞分析方法 1.1 基本方程桩靴碰撞是一个动态、复杂的过程,瞬态动力学分析求解的基本运动方程为[9]:

一般采用显示积分求解算法进行桩靴碰撞分析[10],令{Fin}=[C]{${\dot{u}}$}+[K]{u},并设{Fre}={Fex}-{Fin},则碰撞方程可表示为:

如果采用集中质量,即质量矩阵[M]变成对角矩阵,则各个自由度的方程将相互独立,可求出碰撞的加速度为:

然后对时间积分求得速度${\dot{u}}$i,再积分一次就会获得位移u,这里采用中心差分的显式格式来进行时间积分。中心差分的显示格式为:

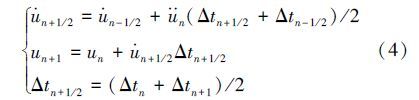

考虑到桩靴碰撞过程涉及几何非线性、材料非线性以及接触非线性等问题,分析难度较大,选用有限元方法进行分析。以桩靴为研究对象,对桩靴结构进行适当简化,采用ANSYS/LS-DYNA中APDL语言建立桩靴-海底有限元模型,模型中包括桩靴外壳板、环向和径向隔板、顶板和底板桁材、隔板加强筋以及部分桩腿。为了消除边界效应,用刚体模拟海底。桩腿顶部施加速度,无其余约束条件,海底施加全约束。自升式平台桩靴-海底有限元模型边界约束示意图如图1所示。

|

| 图1 自升式平台桩靴-海底有限元模型边界约束示意图 Fig.1 Schematic diagram of boundary constraint of finite element model for jack-up platform spudcan-seabed |

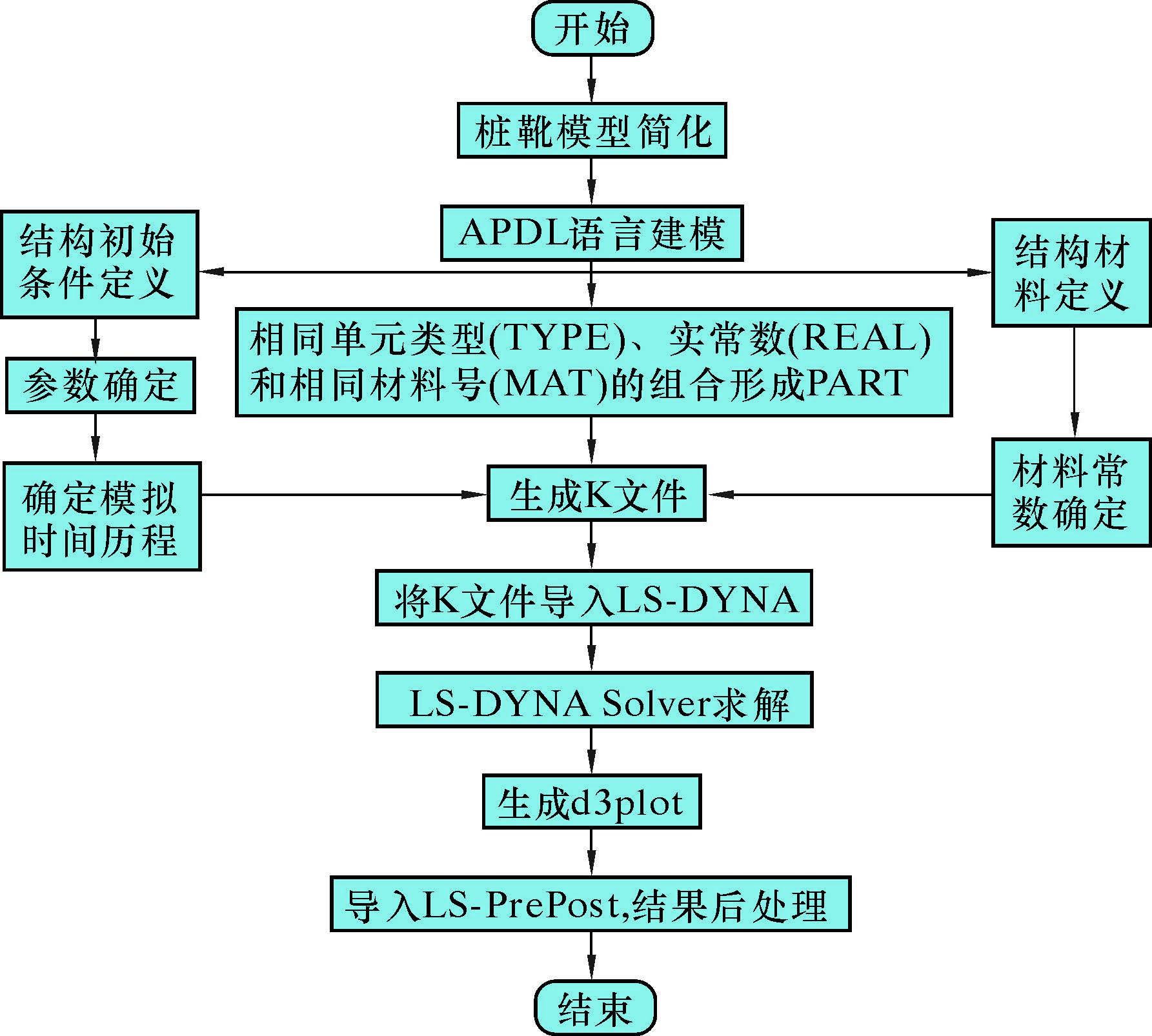

显式动态分析单元库中的梁单元Beam161用以模拟桩靴骨材和梁材等结构,壳单元Shell163用以模拟桩靴的外板、环形舱壁、辐射舱壁及桩腿与桩靴的连接板等结构。ANSYS/LS-DYNA支持LS-DYNA的大部分功能,并且这些功能基本都可以通过GUI的操作界面完成,但是仍然有一部分功能不能通过显示动态命令或者GUI的界面来实现,这样K文件的生成就显得十分重要[11]。整个分析流程如图2所示。

|

| 图2 分析流程 Fig.2 Analysis process |

在ANSYS中采用APDL语言对桩靴建模,按照相同单元类型、实常数和相同材料号的组合形成PART,采用*EDWRITE命令将模型生成K文件,之后将K文件导入LS-DYNA进行求解。所得结果采用ANSYS自带的LS-PrePost进行处理。

2 算例分析笔者选用的是胜利十号自升式钻井平台桩靴,上、下表面为削斜坡的箱形结构,平面投影为正八边形。箱形体的最大高度为1.976 m、最小高度为0.590 m,平面投影正八边形的对边距11.000 m,中部平底部分为对边距离5.200 m的正八边形,桩靴起始位置距离海底0.213 m。整个模型中节点数1 346,单元数2 564,其中桩靴单元数2 476。

在桩靴碰撞中,碰撞区域构件将发生弹塑性大变形(以塑性变形为主)。因此,模型中桩靴结构为可变形弹塑性材质,而海底为刚体。材料的本构关系是碰撞分析中的重要参数,桩靴主体材料采用与应变率无关的各向同性材料模型,即线性随动硬化模型(BKIN),这种材料可用于解决各向同性的大应变问题。主体采用DH36高强度钢,其属性参数为:密度7 800 kg/m3,泊松比0.3,屈服应力350.00 MPa,安全系数取1.1,则许用应力为318.20 MPa,硬化模量1.18×109,失效应变0.15;局部加强筋的角钢材料为AH36高强度钢板,其屈服应力为350.00 MPa,安全系数取1.25,则许用应力为280.00 MPa。

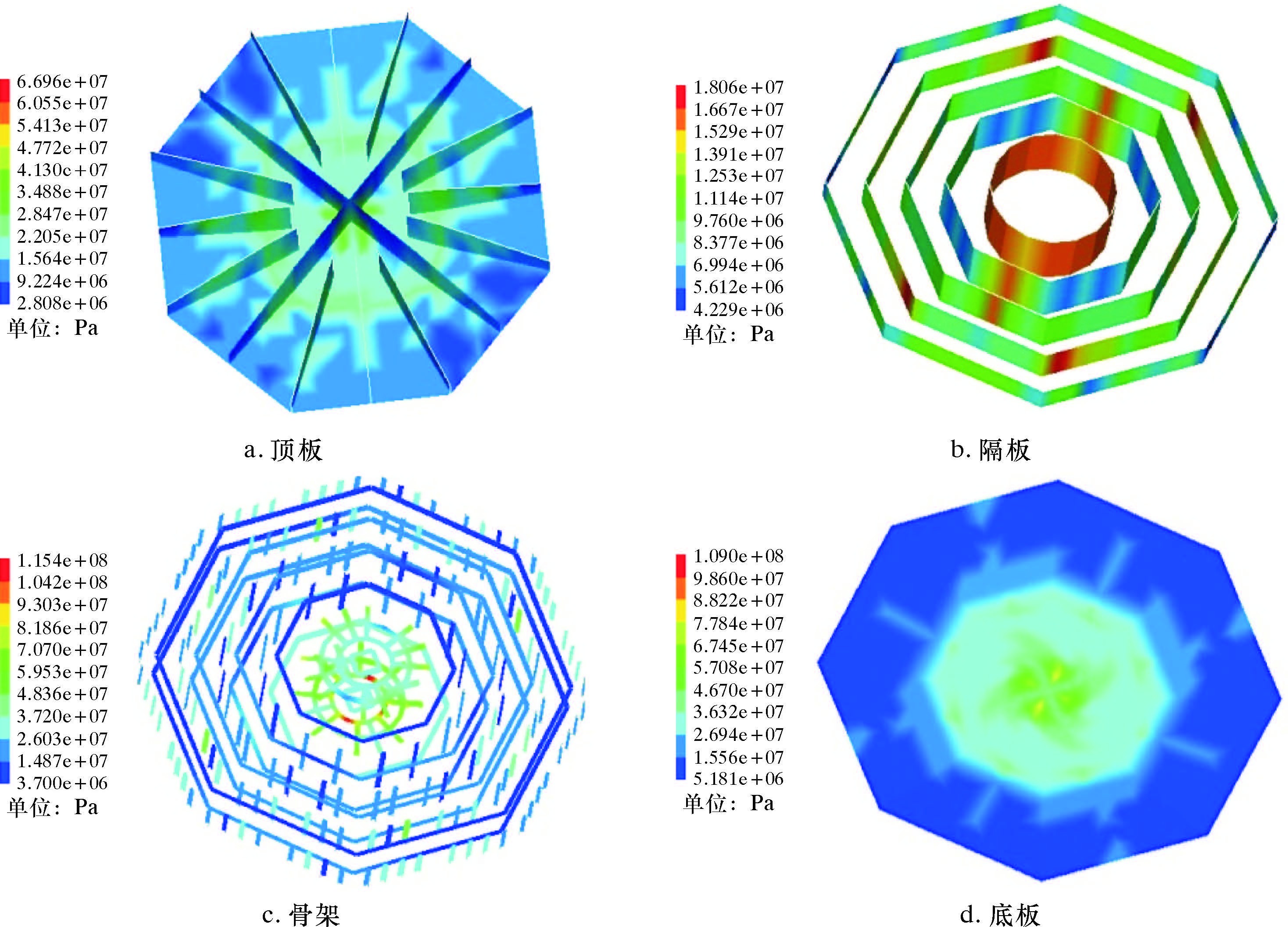

碰撞接触算法采用LS-DYNA程序中自动双面接触,碰撞静摩擦因数为0.10,动摩擦因数为0.05,阻尼系数为0.233 1。整个碰撞模拟时间为1 s,采用自动时间步长控制,时间步长为1×10-6 s。对桩靴在碰撞速度为1 m/s时进行仿真分析,仿真计算时长为1 s,平台桩靴与海底的碰撞角度为垂直方向正碰。图3和图4为2个不同时刻桩靴碰撞海底后的应力云图。

|

| 图3 t=0.199 98 s时桩靴各部分应力云图 Fig.3 Nephogram for stress of spudcan parts at t=0.199 98 s |

|

| 图4 t=0.210 00 s时桩靴各部分应力云图 Fig.4 Nephogram for stress of spudcan parts at t=0.210 00 s |

由图3可知,当t=0.199 98 s时,桩靴顶板、骨架和底板的应力主要集中在中心区域,隔板应力分布比较均匀,顶板应力为83.23 MPa,骨架应力为177.00 MPa,底板应力为73.80 MPa,隔板应力为18.72 MPa,且都在屈服强度之内,最大应力发生在骨架位置。由图4可知,在t=0.210 00 s时,顶板、隔板和骨架应力减小,分别为66.96、18.06和115.40 MPa,其主要原因是随着碰撞的发生,顶板、隔板和骨架各部分开始承担力;而底板应力增大,为109.00 MPa,其主要原因是随着碰撞的发生,桩靴底板与海底接触的区域逐渐变大,桩靴速度逐渐变小,使得桩靴壳体底部承受的力变大,最大应力发生在底板位置;顶板和骨架的应力分布比较均匀。

3 桩靴触底影响因素分析 3.1 碰撞速度对碰撞的影响桩靴在下落过程中,由于平台主体受风浪流的影响会出现上下浮动,并带动桩靴一起运动,快要落到海底时桩靴会以不同的速度撞向海底,所以对碰撞速度在碰撞影响的研究很有必要。

选取碰撞速度为0.5、1.0、1.5、2.0、2.5和3.0 m/s进行碰撞仿真计算,以桩靴按一定速度垂直撞向刚性地表为研究对象,对海底地表部分建立刚性接触面,并施加全约束,满足接触面无穿透的约束条件。整个碰撞过程的最大应力以及发生的结构部位见表1。

| 碰撞速度/(m·s-1) | 0.5 | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 |

| 最大应力/MPa | 88.08 | 109.00 | 166.00 | 199.00 | 244.00 | 304.90 |

| 发生部位 | 底板中心 | 底板中心 | 底板中心 | 底板中心 | 底板中心 | 底板中心 |

| 发生时间/s | 0.399 98 | 0.209 99 | 0.159 98 | 0.109 98 | 0.079 99 | 0.069 99 |

由表1可以看出,随着碰撞速度的增大,最大碰撞应力发生的时间依次提前,碰撞结构出现的最大应力随着碰撞速度的增大而依次增加,当碰撞速度达到3.0 m/s时,最大应力达到304.90 MPa,依然小于材料的屈服应力,因此在碰撞速度小于3.0 m/s时桩靴都不会出现塑性变形。由表1还可以看出,最大应力主要集中在碰撞接触部位。

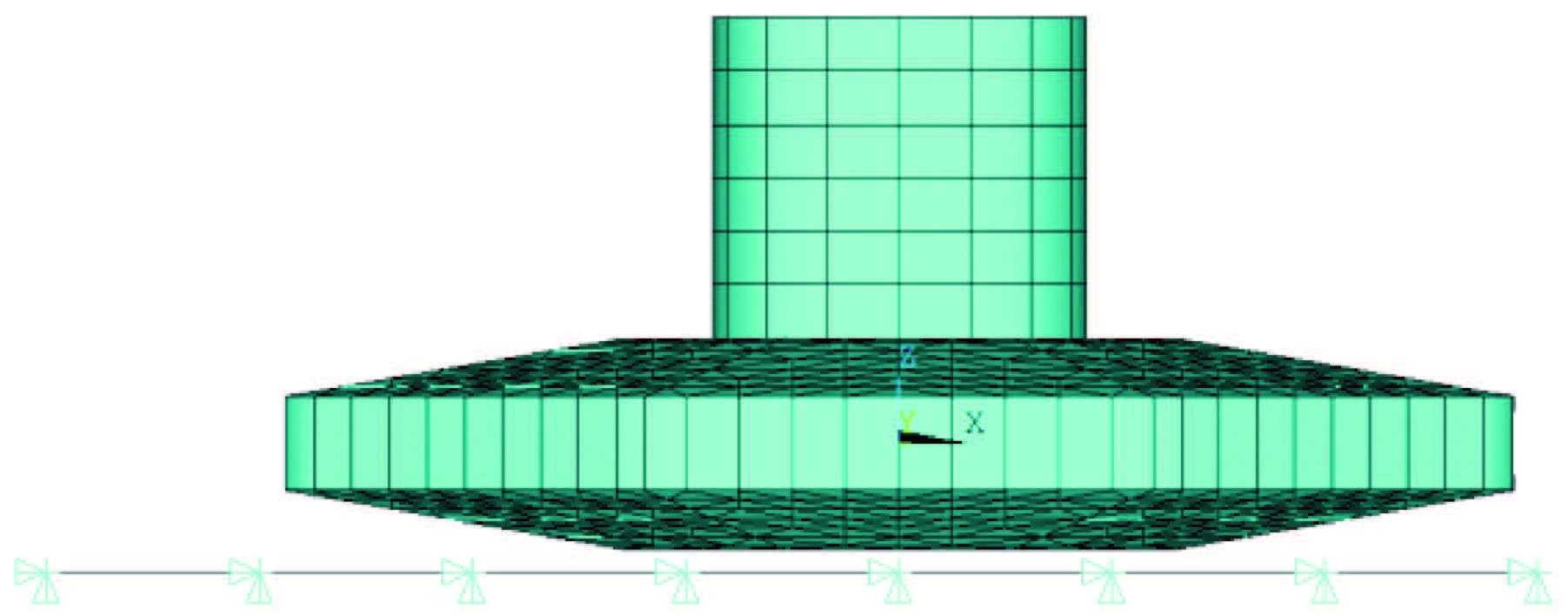

3.2 碰撞角度对碰撞的影响由于海底不平坦或者桩靴在下落过程中平台发生左右摆动,桩靴在碰撞海底的瞬间可能会以不同的角度触碰海底,所以研究碰撞角度对桩靴的碰撞影响很有必要。桩靴与海底碰撞角度为2°时模型如图5所示。

|

| 图5 桩靴与海底碰撞角度为2°模型 Fig.5 Model for 2° collision between spudcan and seabed |

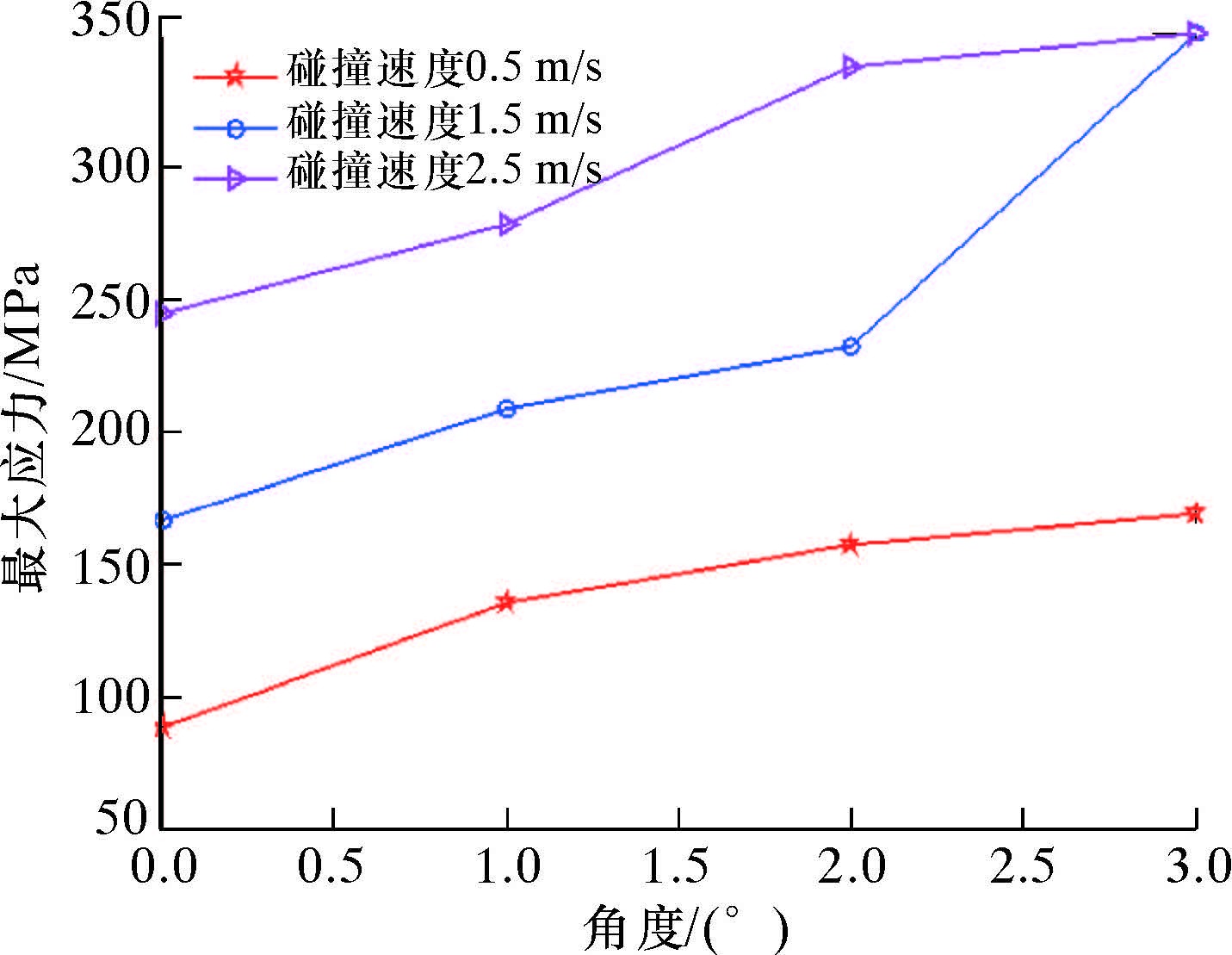

选取0°、1°、2°和3° 4组碰撞角度,每组碰撞角度选取0.5、1.5和2.5 m/s 3种碰撞速度进行仿真计算,桩靴竖直向下运动,桩靴在整个碰撞过程中的最大应力和发生部位见表2。

| 碰撞角度/(°) | 碰撞速度/(m·s-1) | 最大应力/MPa | 发生部位 |

| 0 | 0.5 | 134.90 | 底板中心 |

| 1.5 | 207.70 | 底板中心 | |

| 2.5 | 278.20 | 底板中心 | |

| 1 | 0.5 | 134.90 | 底板与海底接触区域 |

| 1.5 | 207.70 | 底板与海底接触区域 | |

| 2.5 | 278.20 | 底板与海底接触区域 | |

| 2 | 0.5 | 156.50 | 底板与海底接触区域 |

| 1.5 | 231.90 | 底板与海底接触区域 | |

| 2.5 | 336.90 | 底板与海底接触区域 | |

| 3 | 0.5 | 167.60 | 底板与海底接触区域 |

| 1.5 | 350.00 | 底板与海底接触区域 | |

| 2.5 | 350.00 | 底板与海底接触区域 |

将表2中各个碰撞角度方案下碰撞结构的最大应力绘制成曲线,如图6所示。

|

| 图6 各碰撞角度下碰撞结构的最大应力曲线 Fig.6 Maximum stress curve of collision structure under different collision angles |

由表2和图6可知,在一定的碰撞速度下,随着碰撞角度的增大,碰撞结构的最大应力随之增大,且都出现在桩靴底板与海底接触的区域。其主要原因在于碰撞角度越大,桩靴与海底触碰的瞬间接触面积越小,该区域承担了大部分力,此时应力主要集中在接触区域,导致应力变大。碰撞角度为3°、速度为1.5和2.5 m/s时最大应力达到屈服应力,结构将出现塑性变形,即在小角度的斜碰撞中,桩靴最大应力随碰撞角度的增大而增大,正碰时最大应力最小,因此在下落过程中应尽量保持桩靴与海底正碰,以降低最大碰撞应力对结构的损伤。

4 结论及建议(1)自升式平台与海底碰撞瞬间桩靴顶板、骨架和底板应力主要集中在中心区域,随着碰撞时间的延长,桩靴壳体底部应力变大,且应力仍集中在中心区域,而桩靴顶板、骨架和底板应力逐渐变小,但应力分布比较均匀,最大危险区域由骨架位置变为底板位置。建议设计时重点考虑桩靴骨架和底板位置。

(2)随着碰撞速度的增大,桩靴最大应力发生的时间依次提前,且依次增加,在速度小于3 m/s时桩靴结构的最大应力仍在屈服强度之内。建议桩靴触碰海底的碰撞速度不要超过3 m/s。

(3)桩靴倾斜或者海底不平,都将导致桩靴以不同的角度触碰海底,在一定的碰撞速度下,随着碰撞角度的增大,桩靴的最大应力也增大,且都出现在桩靴底部与海底接触区域。建议桩靴尽量与海底垂直或者选择海底平坦的区域下落。

| [1] | 刘秀全,陈国明,畅元江,等.台风条件下深水钻井隔水管触底事故分析及对策[J].石油勘探与开发,2013,40(6):738-742. |

| [2] | 畅元江,陈国明,蒙占彬,等.海洋自升式钻井平台桩靴强度计算分析[C]//中国钢结构协会海洋钢结构分会 2010 年学术会议暨第六届理事会第三次会议论文集,2010:109-114. |

| [3] | 李强.基于桩土相互作用的自升式平台桩靴强度研究[D].大连:大连理工大学,2008. |

| [4] | 赵军,段梦兰,宋林松,等.自升式钻井平台就位时老脚印对桩靴性能的影响分析[J].中国海上油气,2014,26(5):104-108. |

| [5] | Leung C F,Tho K K,Chow Y K,et al.Experimental and numerical studies of spudcan-pile interaction[R].OTC 23053,2012. |

| [6] | Cai C,Guo J Y,Tan X M,et al.Simulation-based analysis of spudcan interaction with soil[C]//The Seventeenth International Offshore and Polar Engineering Conference.International Society of Offshore and Polar Engineers,2007. |

| [7] | Hossain M S,Randolph M F.Effect of strain rate and strain softening on the penetration resistance of spudcan foundations on clay[J].International Journal of Geomechanics,2009,9(3):122-132. |

| [8] | Hossain M S,Randolph M F.SS:jack-up rig technology-new mechanism-based design approach for spudcan foundations on stiff-over-soft clay[R].OTC 19907,2009. |

| [9] | 王国强.实用工程数值模拟技术及其在ANSYS上的实践[M].西安:西北工业大学出版社,1999:138-139. |

| [10] | 白金泽.LS-DYNA 3D理论基础与实例分析[M].北京:科学出版社,2005:38-39. |

| [11] | 李阳.半潜式海洋平台碰撞响应数值仿真研究[D].大连:大连理工大学,2009. |