0 引 言

半潜式钻井平台和钻井船现已发展到第6代,是当今深水油气开发的重要装备,其在钻井作业过程中因风、浪、流的作用,通常会发生偏移、振动和摇摆等不同形式的复杂运动[1]。这就造成深水钻井作业中钻柱承受更多的疲劳载荷,因此防止钻柱的疲劳失效成为工程人员必须要考虑的问题。国内外学者在这方面做了较多的研究工作,T.H.Hill等[2]从疲劳裂纹扩展模型入手建立了一种对比设计方法;吴疆[3]提出了一种计算钻柱危险部位弯曲应力及寿命的模型;李文飞等[4]基于修正的Miner线性累积损伤理论,建立了钻柱疲劳累积损伤的计算方法;闫相祯等[5]研究了套管钻井中套管柱疲劳寿命的计算方法。

目前,对于钻柱的疲劳分析主要在理论方面,对于深水钻井钻柱的研究主要在减小其振动破坏方面,尚未见到应用数值模拟技术研究深水钻井钻柱疲劳问题的报道。近年来,随着计算机数值模拟技术的进步,对该问题的研究有了新进展。笔者以海洋石油981平台为例,采用时域方法对平台在风、浪、流联合作用下的运动响应进行数值计算,并将所得的平台运动时历曲线作为钻柱疲劳分析的自由度载荷,进行瞬态动力学分析和疲劳寿命分析。

1 深水钻井平台的动力响应分析在浮态下,平台有6个自由度方向的运动,即纵荡、横荡和垂荡3个沿坐标轴方向的直线运动,以及纵摇、横摇和平摇3个绕坐标轴的旋转运动。

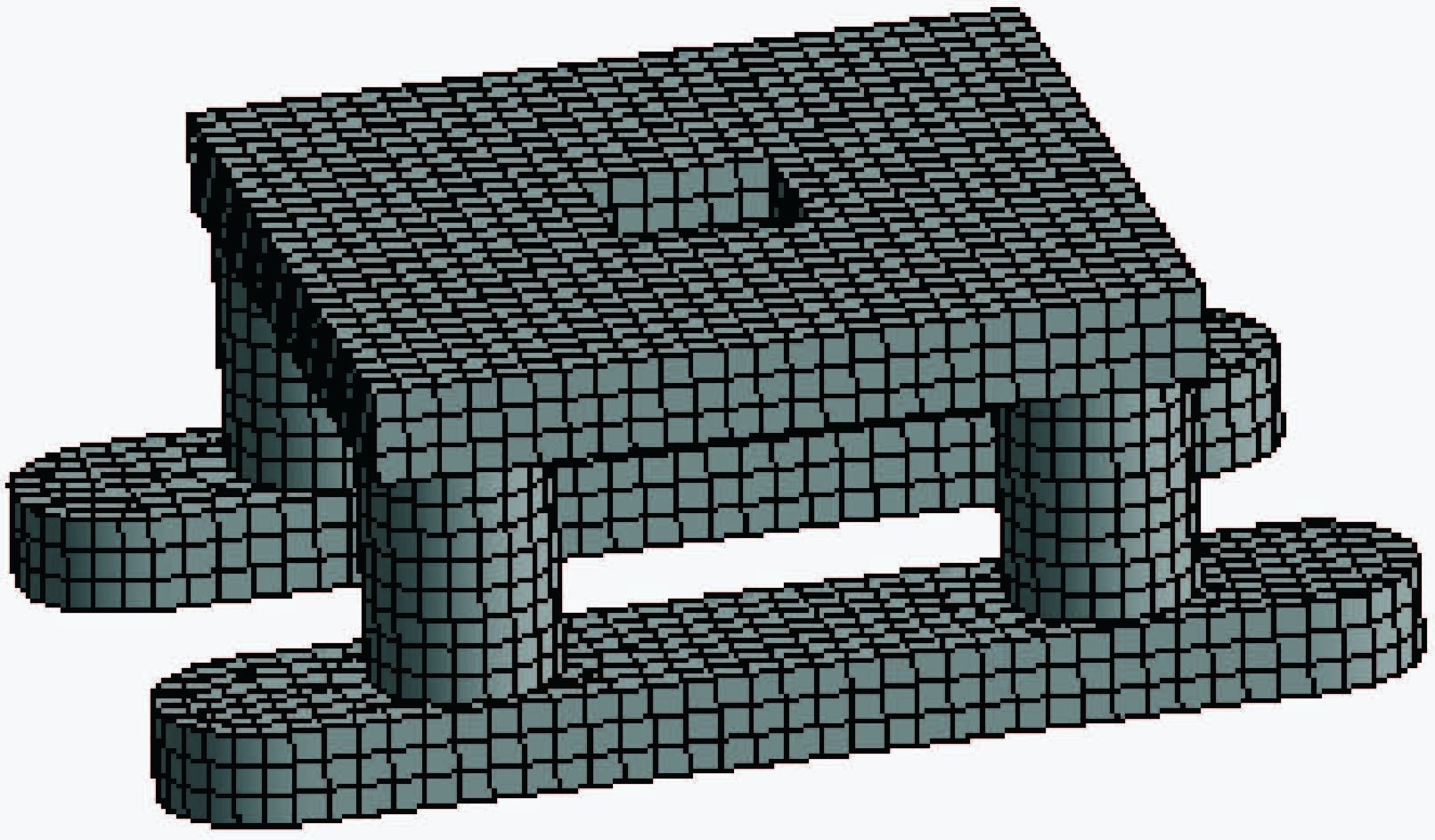

1.1 平台参数以深水半潜式钻井平台海洋石油981为例,借助Ansys-AQWA软件,对平台三维水动力模型在风、浪、流联合作用下的动态响应进行模拟分析。平台的主体结构可分为浮体、立柱、甲板和井架等4部分。平台的主体尺寸及其在钻井工况下的主要参数分别见表1和表2[6],平台的有限元模型见图1。

| 平台构件 | 尺寸参数(长×宽×高) |

| 浮体 | 114.07×20.12×8.54 |

| 立柱 | 17.39×17.39×21.46 |

| 甲板 | 74.42×74.42×8.60 |

| 井架下部(长方体) | 17.00×17.00×42.00 |

| 井架上部(尖劈) | 17.00×17.00×22.00 |

| 吃水/m | 19.0 |

| 排水量/t | 47 719.4 |

| 重心距水面高/m | 5.9 |

| 静气隙/m | 11.0 |

|

| 图1 深水平台有限元模型 Fig.1 Finite element model of deepwater platform |

平台在1 000 m水深内采用锚泊定位,单根锚链由链-缆-链组合而成,整个锚泊系统共8根锚链,其分布见图2。表3为单根锚链材料参数。

|

| 图2 锚泊布置俯视图 Fig.2 Top view of anchoring layout |

| 材料 | 直径/m | 干质量/(kg·m-1) | 湿质量/(kg·m-1) | 最小断裂载荷/N |

| 锚链 | 0.140 | 97 | 82.0 | 1.693×1010 |

| 锚缆 | 0.175 | 23 | 5.9 | 1.000×1010 |

其中,3段锚链长度分别为300、1 400和100 m。

1.3 波浪参数研究表明,使用设计波不能准确地描述某一海域的真实海况,而使用随机波更合理。随机波通常用海浪谱形式表示。常用海浪谱有多种,这里选用JONSWAP谱。作业工况下的波浪参数为:有义波高6 m,谱峰周期11.2 s,平均风速23.2 m/s,水面海流速度0.93 m/s,水面以下200 m处海流速度0.61 m/s,海底海流速度0.46 m/s。

通常情况下,海区的波浪方向并不始终是一个方向,而是在周向分布,每个方向的概率不同。下面以南海某区块的波浪参数为例,将平台模型坐标系分成8个方向,对应8个浪向,该区块8个浪向出现的概率各不相同,见表4。

| 区块浪向 | 与X轴夹角/(°) | 出现概率/% |

| E | 0 | 18.1 |

| NE | 45 | 40.9 |

| N | 90 | 8.7 |

| NW | 135 | 1.8 |

| W | 180 | 3.6 |

| SW | 225 | 9.9 |

| S | 270 | 12.3 |

| SE | 315 | 4.7 |

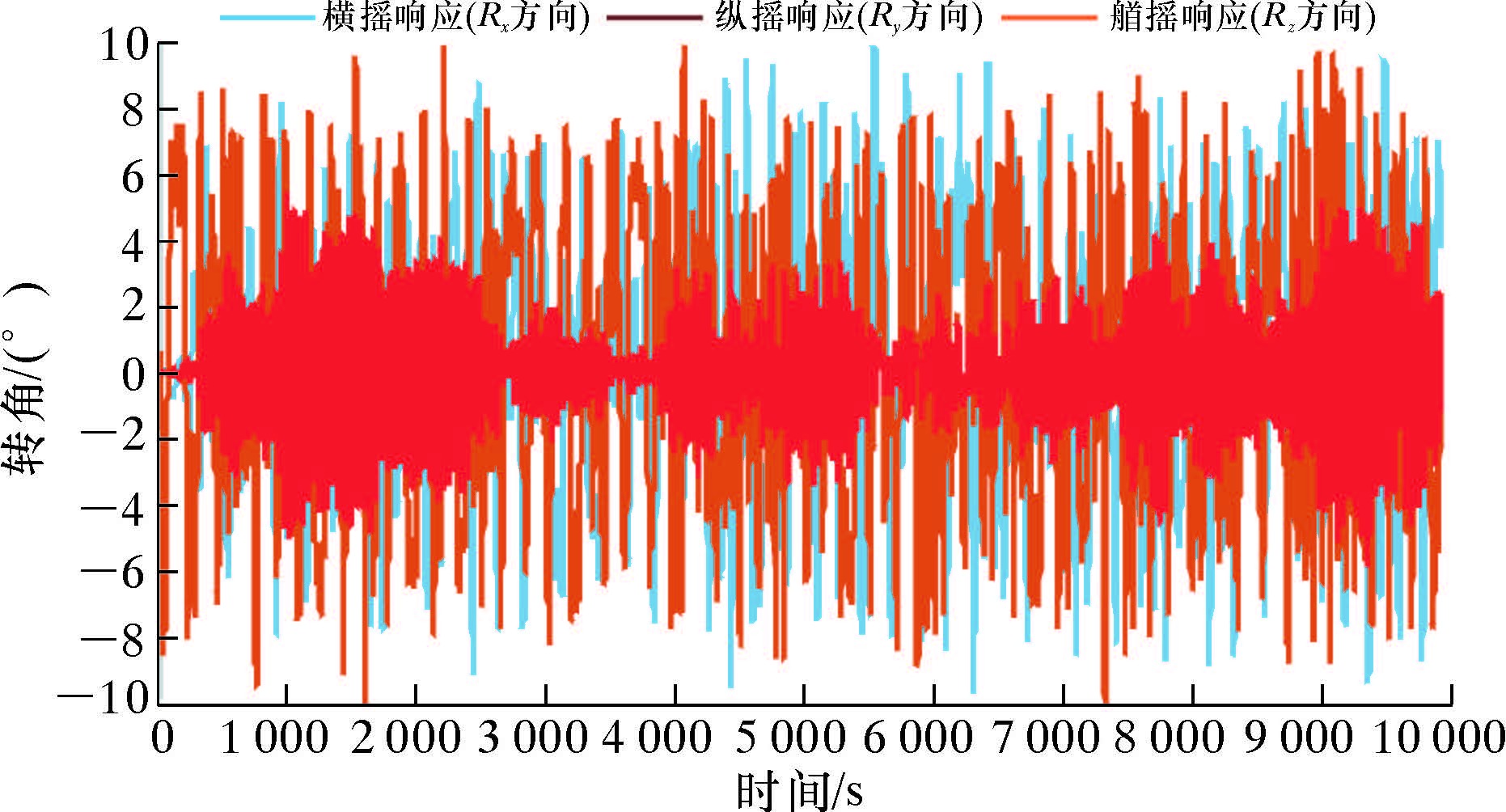

设置分析形式为耦合分析、响应时间历程为10 000 s、计算步幅为1 s,进行动态响应分析。图3为平台在钻井工况下的横荡响应、纵荡响应和垂荡响应的时间历程曲线。图4为平台在钻井工况下横摇、纵摇、艏摇的时间历程曲线。

|

| 图3 横荡、纵荡和垂荡响应时历曲线 Fig.3 Time-history response curve of transverse oscillation, longitudinal oscillation and vertical oscillation |

|

| 图4 横摇、纵摇和艏摇响应时历曲线 Fig.4 Time-history response curve of transverse rolling,pitching and yawing |

由图3和图4可以看出,在随机波条件下,水平方向的运动响应在±30 m(水深的3%)之间,垂荡响应在±2 m之间,偏转角度范围在±10°之间。该动力响应的分析结果与平台规范的要求相比,各自由度的响应范围在要求的规范以内。

2 钻柱疲劳分析理论 2.1 平台响应对钻柱应力的影响在钻井时,钻柱除受自身的拉力和旋转的扭矩外,如果平台摇摆,则靠进水面的钻杆还要产生弯曲;如果平台偏移,则水面和井口处的钻柱也要产生弯曲。平台摇摆和偏移的数值越大,钻柱的弯曲越大,受力越大。因钻柱不断旋转,所以该应力为交变应力,可造成钻柱的疲劳破坏。

2.1.1 平台偏移引起钻柱的弯曲应力将钻柱看作一根下端固定的细长弹性杆,浮动平台偏移使钻柱顶端产生同样的水平位移和转角。根据材料力学理论,假设梁的端部有一水平力P使梁产生位移f和转角θ,则钻柱顶端位移为:

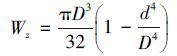

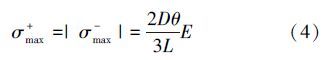

对于管柱的对称横截面,最大拉应力和最大压应力的绝对值相等,即

,D为钻柱外径,m;d为钻柱内径,m;f为浮动平台的横向漂移距离,m;L为钻柱长度,m;I为横截面的惯性矩,m4;Wz为抗弯截面模量,m3;σmax+、σ-max分别为截面上的最大拉应力和最大压应力,Pa。

2.1.2 平台摇摆引起的管柱弯曲应力

,D为钻柱外径,m;d为钻柱内径,m;f为浮动平台的横向漂移距离,m;L为钻柱长度,m;I为横截面的惯性矩,m4;Wz为抗弯截面模量,m3;σmax+、σ-max分别为截面上的最大拉应力和最大压应力,Pa。

2.1.2 平台摇摆引起的管柱弯曲应力

根据弯曲截面梁理论,钻柱顶端产生的摇摆角(转角)为:

引起管柱对称横截面的最大拉应力和最大压应力为:

假设经过升沉补偿器补偿后的平台运动引起的管柱顶端升沉位移为h,则其引起的管柱截面拉压应力的变化量为:

由疲劳产生的机理可知,疲劳损伤是一个累积过程,即每一个交变应力都对材料造成了一定程度的损伤,都会使材料有一定的寿命消耗,因此可以通过累计所有的损伤得到总损伤。

累积损伤的理论很多,笔者选用的是Miner线性累积损伤理论,这也是目前使用较为广泛的一种理论。该理论认为材料承受多级恒定应力幅作用时产生的总损伤为各级应力幅单独作用时产生的损伤的总和。Miner线性累积损伤理论判断材料发生疲劳破坏的标准是总损伤量达到1。

2.2.2 雨流循环计算雨流循环计算是把不规律应力历程转化为用于疲劳计算的规律循环的一种技术,先计算不同的平均应力和应力幅,然后使用多组雨流循环完成疲劳计算。对于在一个给定应力幅下的循环次数Ni,随着循环次数达到失效次数Nfi时,寿命用尽,达到失效。因此,任何载荷历程都可以切分成一个不同的平均值和范围值的循环阵列,即雨流阵列,表示在每个平均值和范围值下所计算的循环次数。在一个疲劳分析完成以后,每组循环造成的损伤量将被绘出,每个雨流阵列显示的是对应的所用掉的寿命量的百分比。

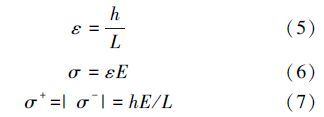

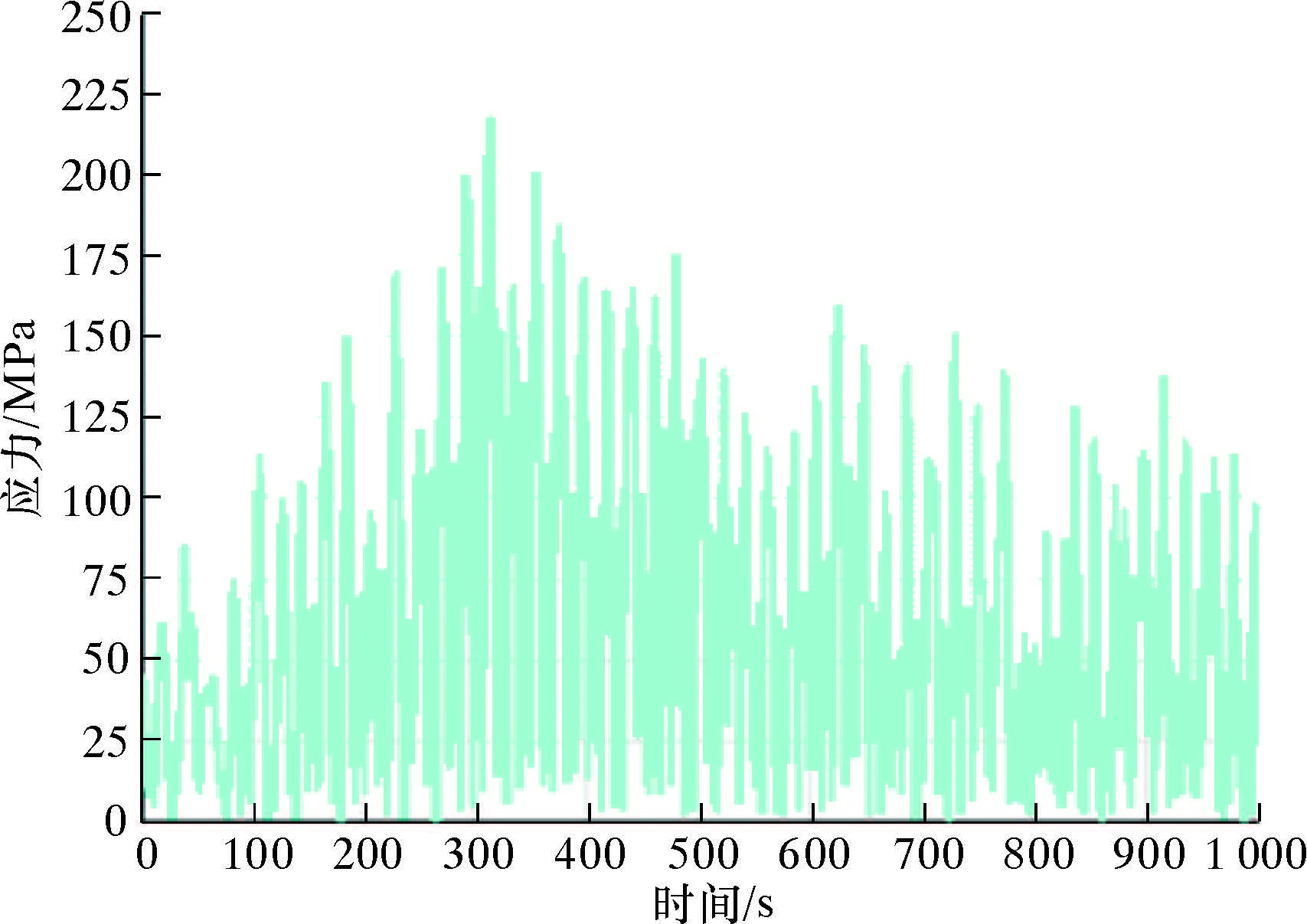

2.2.3 S-N曲线[8, 9]S-N曲线又称应力-寿命曲线,一般通过对试件做轴向或者弯曲疲劳测试试验确定,它是进行疲劳破坏评定的重要依据。试验时将应力范围为Δσ的单一载荷在材料上重复施加直至材料破坏,此时载荷的循环次数N代表该应力幅下材料的寿命。进行多组不同的应力幅和载荷循环次数试验并将二者绘制成曲线,就得到了材料的S-N曲线。

由于钻杆材料的强度和疲劳极限强度高于普通钢材,为得到钻杆材料的S-N曲线,采用普通钢材的S-N曲线(见图5)作为分析中的输入数据,这样的计算结果偏于安全。

|

| 图5 钢材的S-N曲线 Fig.5 S-N curve of steel |

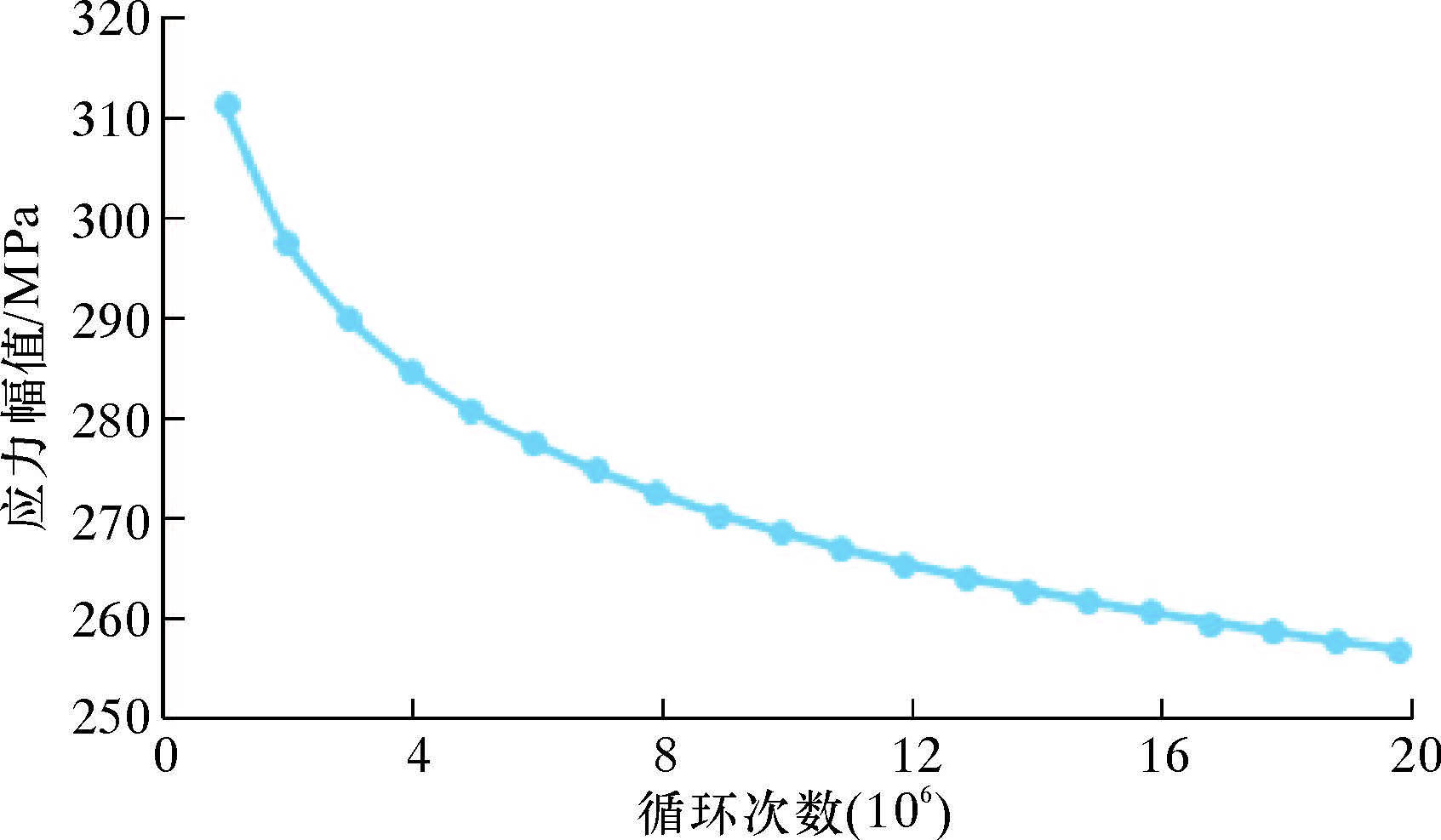

在瞬态动力学模块中,建立时长为1 000 s的瞬态动力学分析流程,取随机波海洋环境下后1 000 s的6个自由度的平台运动响应数据,编译成可以导入Workbench数据库的后缀为.xml的文件,作为管柱动力学分析的位移载荷。瞬态动力学的计算时间取1 000 s,求解和分析结果如图6和图7所示。

|

| 图6 瞬态动力学分析图 Fig.6 Transient dynamics analysis diagram |

|

| 图7 节点的最大应力 Fig.7 Maximum stress of node |

建立1 000 m长的面单元钻柱模型,钻柱外径127.0 mm,内径108.6 mm。钻柱下端固定,上端加载如图3和图4所示的平台运动响应曲线,加载载荷如下[10, 11]。

固定载荷位置:图6中A点;

自由度载荷:图6中B点,加载平台6个自由度的动力响应编译而成的后缀为.xml的文件;

重力加速度:图6中C点,9.8 m/s2;

惯性载荷:图6中D点,管柱旋转速度3.14 rad/s(即60 r/min);

垂向集中力:图6中E点,Fz=500.635 6 kN(相当于钻柱最下端的钻压为50 kN);

扭矩:图6中F点,Mz=3 kN·m。

图7中的曲线为瞬态分析中表示每个载荷步中所有节点的最大应力值。钻柱节点的最大应力值为241.63 MPa,对所有钢级的钻柱来说,其最小屈服强度为379.00 MPa,且达到最大应力的时间较短,不容易造成管体屈服破坏。因此,所有节点的应力循环属于低应力高频次循环。

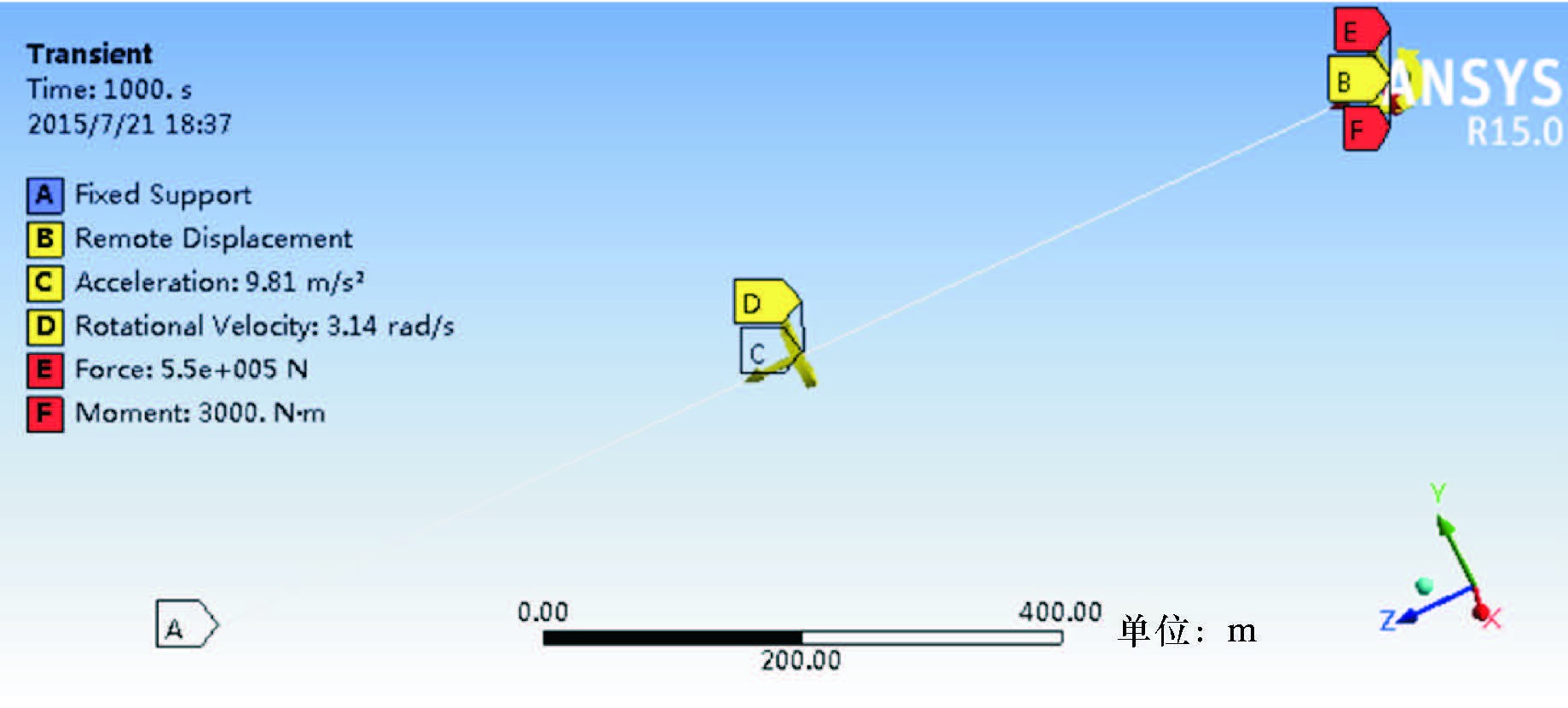

在以上瞬态动力学分析结果中,可以提取出所有节点的应力时程曲线。图8为钻柱上部某节点的应力随时间变化的曲线。

|

| 图8 某点的应力时程曲线 Fig.8 Stress time-history curve of some point |

在计算结果中插入疲劳分析工具条fatigue tool,并在材料库中定义材料属性的应力-寿命曲线。根据雨流统计法和疲劳损伤理论,结合节点的应力时程曲线数据,得到节点的平均应力和应力幅值,可以计算出该节点在这段时间内的疲劳损伤量Dtypical。计算结果如图9和图10所示。

|

| 图9 瞬态动力学疲劳损伤 Fig.9 Transient dynamics fatigue damage |

|

| 图10 瞬态动力学寿命分析 Fig.10 Transient dynamics life analysis |

由图9和图10可知,若按1.00×107的无限寿命来计算,则1 000 s内管柱的疲劳损伤为840.91×10-7,钻柱的使用寿命约为137.64 d,对于一个钻井周期来说,完全可以满足海上钻井作业的要求。此外,管柱整体疲劳损伤最大的危险点有2个,一个在管柱的最顶部,一个在管柱的中上部,前者与管柱顶端受到较大的平均应力有关,后者是由于平台的摇摆使管柱在中上部发生弯曲,在管柱的自转作用下,形成较大幅值的应力引起的[12, 13]。

经计算,平台在随机波环境下,对于浪高和周期发生的微小变化,其时域分析的运动特征变化不明显,而当浪向变化时,平台的动力响应变化较大。同理,依次计算其他7个浪向下,1 000 s内钻柱的最大疲劳损伤,计算结果见表5。

| 浪向/(°) | 45 | 90 | 135 | 180 | 225 | 270 | 315 |

| 损伤值/10-7 | 1 102 | 1 315 | 1 296 | 1 091 | 1 244 | 1 400 | 1 125 |

计算结果表明,钻柱所受最大应力均小于钢材的屈服强度,不会发生屈服破坏。随着风浪入射角的变化,深水平台的动力响应发生变化,每个浪向下管柱的疲劳损伤量也不同。其中,0°和180°浪向下,管柱的疲劳损伤量最小,45°、135°、225°和315°下,疲劳损伤量次之,90°和270°下,管柱的疲劳损伤量最大。 此外,每个浪向下管柱的最大疲劳损伤实际上并不是发生在同一个节点,为了使分析结果更加趋于安全,假设每个浪向下平台动力响应对钻柱的疲劳损伤都发生在钻柱的同一个节点。将表5中的最大损伤量与表4中的各个浪向出现的概率加权求和,可以求得钻柱的疲劳损伤为1 127.96×10-7,其平均寿命约102.61 d。

4 结 论通过对深水平台动力响应时历曲线及钻柱疲劳寿命的数值模拟研究,得到如下结论。

(1)对于1 000 m工作水深作业工况下的深水钻井平台而言,水平方向的运动响应在±30 m之间,垂荡响应在±2 m之间,偏转角度范围在±10°之间,响应范围均在平台规范要求之内。

(2)在各自由度的动力响应中,垂荡响应对钻柱单元应力变化的影响最大,其次是横摇和纵摇,减小平台的垂荡响应对于减小钻柱的疲劳损伤具有重大意义。

(3)深水钻井钻柱疲劳损伤的实例计算结果显示,在设定的海况下,所有节点的应力循环属于低应力高频次循环,钻柱的疲劳寿命约102.61 d。这表明在大多数作业条件下,服役时间达到100 d的钻柱必须经过探伤检测,再确定是否继续使用,并且尤其应注意靠近水面部分的钻柱。

(4)深水钻井中大多使用升沉补偿系统来减轻平台运动对钻柱的疲劳破坏,因此,笔者所在课题组下一步的研究方向在于通过模拟升沉补偿系统的工作原理来修正平台的动力响应曲线,以更精确地计算钻柱的疲劳寿命极限。

| [1] | 苏堪华,万微,刘继林,等.深水钻井平台运动对无隔水管环境下钻柱的影响[J].科学技术与工程,2013,13(7):1734-1739. |

| [2] | Hill T H,Ellis S E,Lee K,et al.An innovative design approach to reduce drill string fatigue[J].SPE Drilling & Completion,2005,20(2):94-100. |

| [3] | Wu Jiang.Drill-pipe bending and fatigue in rotary drilling of horizontal wells[R].SPE 37353,1996. |

| [4] | 李文飞,管志川,赵洪山,等.钻柱疲劳累积损伤的计算方法[J].中国石油大学学报:自然科学版,2008,32(3):60-67. |

| [5] | 闫相祯,邓卫东,高进伟,等.套管钻井中套管柱疲劳可靠性及相关力学特性研究[J].石油学报,2009,30(5):769-773,777. |

| [6] | 朱航,马哲,翟刚军,等.风浪作用下HYSY-981半潜式平台动力响应的数值模拟[J].振动与冲击,2010,29(9):113-118. |

| [7] | 张川.套管钻井套管柱疲劳寿命预测分析研究[D].成都:西南石油大学,2010. |

| [8] | 闫相祯,宋根才,许志倩,等.套管钻井多轴疲劳试验与可靠性研究[J].石油机械,2009,37(5):1-4. |

| [9] | 贾庆生,蔡秀玲.侧钻井钻柱疲劳损伤评价方法的研究[J].石油机械,2002,30(5):6-8. |

| [10] | 邬钢,张宇,况雨春,等.套管钻井中套管柱的瞬态动力学分析与研究[J].石油地质与工程,2008,22(3):94-97. |

| [11] | Khamees S,Amri K,Khalil M,et al.A safe and efficient approach to coiled tubing reentry drilling in deep gas applications in Saudi Arabia; successful introduction of a new wired CTD system[R].SPE 168075,2013. |

| [12] | 赵增新,高德利.套管钻井中变应力幅载荷下管柱疲劳强度的评估[J].石油机械,2007,35(5):14-17. |

| [13] | 李文飞,管志川.深井钻柱疲劳强度计算与分析[J].石油机械,2007,35(4):25-30. |

| [4] | 李文飞,管志川,赵洪山,等.钻柱疲劳累积损伤的计算方法[J].中国石油大学学报:自然科学版,2008,32(3):60-67. |