2. 中国石油技术开发公司

2. CNPC Technology & Development Company Limited

0 引 言

钻井作业过程中需要对管具(钻杆、钻铤及套管等)进行大量的往复操作,特别是在起下钻过程中,需要多次重复钻杆排放作业[1]。管具处理时需要工作人员与管具直接接触,由司钻、井口工和井架工等人员密切配合,稍有不慎便可能造成事故[2]。重复的人工作业不仅耗费大量时间,而且劳动强度大、安全风险高。

各钻探公司都希望在加快进尺的同时还能保障作业安全,减轻工人的劳动强度[3, 4]。虽然国内相关单位也制造出了一些管具处理装置,但都由人工通过液压手柄或PLC进行操控,属于手动或半自动化控制,各系统之间衔接不好,没有实现真正意义上的自动化。经过50多年的发展,欧美等发达国家在自动化管具处理系统方面的技术已经非常成熟,相关产品已经形成了系列,具有多种不同类型、不同用途的装置。针对不同的井况,钻机配备不同的管柱处理系统,具有高效、自动化程度高和可控性强等特点[5, 6],但这样的系统大多价格较高,增加了钻机购置成本。鉴于此,笔者针对管具处理系统的模块化和自动化等方面展开研究,开发了一种能够自动完成排管、抓管和送管的钻机自动化管具处理系统。

1 技术分析 1.1 总体方案钻机自动化管具处理系统将管具处理机械手和自动化钻杆盒配套使用,通过电液控制系统对管具进行处理。各装置布局合理,结构紧凑,尺寸不超限,运输时不拆卸任何零部件。 管具处理机械手集成安装在钻机井架侧部,通过液缸控制,可以沿井架上、下滑动。下钻时,机械手旋转至水平位置,从钻杆盒提升装置上抓取管具,然后沿井架上滑,翻转至井架中心将管具送至顶驱下端,完成上扣作业,并承受顶驱上扣的反扭矩。 自动化钻杆盒作为钻杆的储运和供给装置,与管具处理机械手互相配合,下钻时向机械手供给钻杆,起钻时从机械手回收钻杆,实现钻杆的自动取放、排列和储运。电液控制方面,通过压力传感器、电磁及光电开关、直线编码器和倾角仪等,获取装置的状态、位置和角度等信息,采用PLC集中控制,全液压驱动,可以实现管具处理系统一键式操作,并具备自动计数和记忆功能[7, 8],采用完善的安全控制程序,也可在必要时进行人工控制和干预。

1.2 主要技术参数处理管具规格:钻杆ø73~ø127 mm(2 7/8 ~5 in),钻铤ø73~ø203 mm(2 7/8 ~8 in),套管127~273 mm(5~10 3/4 in);

最大举升力:25 kN;

液压系统额定压力:21 MPa。

1.3 主要结构 1.3.1 管具处理机械手管具处理机械手主要由机械手臂、可调节手臂、机械手臂液缸、翻转液缸、液压马达总成、滑动支撑、旋转架和固定座等部分[9]组成,结构如图1所示。

|

| 图1 管具处理机械手结构示意图 Fig.1 Structure diagram of pipe processing manipulator 1、7—机械手臂;2、8—可调节手臂;3、9—机械手臂液缸;4、11—滑动支撑;5、10—活塞式蓄能器;6—翻转架;12、16—翻转液缸;13—旋转架;14—液压马达总成;15—固定座。 |

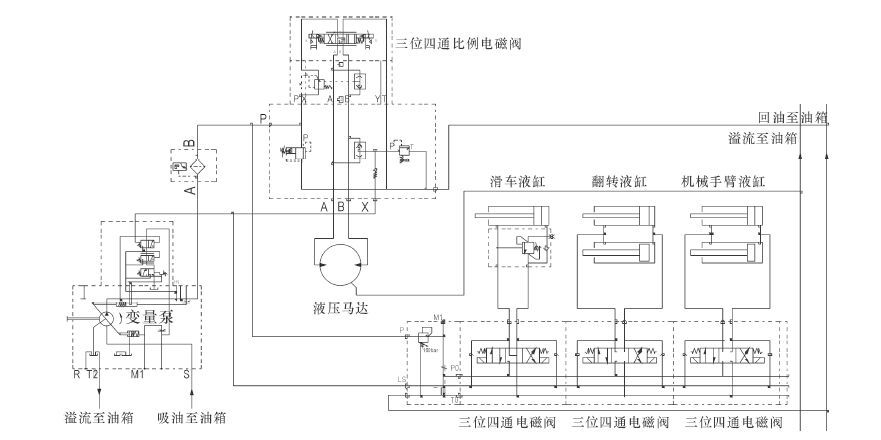

管具处理机械手液压原理如图2所示。变量液压马达经减速器驱动旋转架旋转,通过调整变量马达的排量来实现旋转转速的调节。旋转架可以正反转,其初始位置为水平方向,从自动化钻杆盒提升装置上抓取管具,停止位置为与井架中心线平行。

|

| 图2 管具处理机械手液压原理图 Fig.2 Hydraulic schematic diagram of pipe processing manipulator |

翻转架采用2个翻转液压缸同步驱动,实现内、外翻转。翻转架内翻是从井架外翻转到井架内侧,利用液缸上的电磁开关定位,使机械手中心与顶驱中心轴在同一条直线上,外翻是将机械臂从井架内翻转到井架外。

2个机械手臂液缸同步驱动机械手臂抓取或松开管具,由1个三位四通电磁阀控制夹紧或松开动作,利用压力传感器和液缸上的电磁开关判断夹紧的有效性,机械手臂液缸油口安装有压力保持装置,在夹紧管具后遇液压油供给中断(液压管线爆裂、发动机停机、液压泵或换向阀损坏等情况)时仍可以保持夹紧。通过可调节手臂处的机械丝杠,手臂总成能够夹持外径为73~273 mm(2 7/8 ~10 3/4 in)的管具。

机械手的固定座安装在滑车内,通过滑车液缸的驱动,沿井架侧部上下滑动,由1个三位四通比例电磁阀控制上提和下放动作,上、下滑动速度可调,利用直线编码器实现位置定位,滑车液缸和翻转液缸配有双向液压锁,可以在行程内任意位置停止。机械手的所有控制阀件均采用电磁和手柄2种操作模式,以便在电控系统出现故障或出现其他紧急情况时采用手动应急操作。

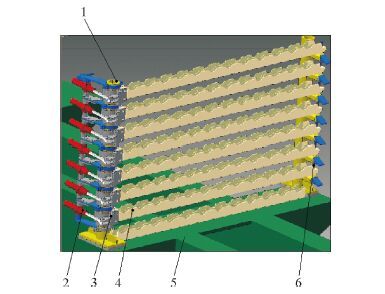

1.3.2 自动化钻杆盒自动化钻杆盒主要分为移运装置、提升装置和储存装置3大部分,其结构如图3所示。下钻时,移运装置从储存装置上抓取钻杆,然后移运至提升装置上,提升装置将钻杆提升至一定高度,为管具处理机械手送管,如此循环,完成送管,起钻过程与之相反。运输时不拆卸任何零部件,移运、提升装置进行翻转、折叠处理后,随钻杆拖车一起运输,尺寸不超限。

|

| 图3 自动化钻杆盒结构示意图 Fig.3 Structure diagram of automatic pipe slacking block 1、7—移运导轨;2—移运架;3、6—导向杆;4—垂直移运液缸;5—移运架手臂;8—液压马达总成Ⅰ;9、16—液压马达总成Ⅱ;10、11、14—钻杆储存装置;12—传动轴;13—提升架;15—折叠支架;17—拖挂车。 |

移运装置包括1套水平移运机构和1套垂直移运机构。水平移运机构采用液压马达总成Ⅰ驱动移运架通过齿轮齿条机构沿移运导轨前后移动,利用直线编码器实现定位,向前移至提升装置正上方,向后可移至对应钻杆储存装置的任一列。垂直移运机构采用1个垂直移运液缸驱动移运架手臂上、下移动,两侧2个导向杆扶正,利用液缸上的多点电磁开关,保证移运架手臂对每层每一根钻杆都能准确抓取和放入,移运架手臂另设2个液缸同步驱动夹紧钳抓放钻杆,利用压力传感器和液缸上的电磁开关来判断夹紧的有效性。

提升装置包括1套折叠支架和1套垂直提升机构。折叠支架为垂直提升机构提供结构支撑,运输时可以带动提升机构一起水平翻转折叠,保证运输尺寸不超限,如图4所示。另外折叠支架底端安装的2个液压马达总成Ⅱ为垂直提升机构提供动力,2个马达通过传动轴连接,保证了驱动的同步性。垂直提升机构通过液压马达和链条机构驱动提升架上、下移动,可实现单根钻杆从自动化钻杆盒到井架管具处理机械手工作高度的传送,以及单根钻铤或套管从水平移动系统到机械手工作高度的传送,提升机构上设有压力传感器和光电开关来判断提升机构上管具是否到位。

|

| 图4 提升装置运输状态示意图 Fig.4 Schematic diagram for transport status of lifting device 1—提升链条; 2—张紧液缸; 3—折叠导轨; 4—液压马达总成Ⅱ;5—翻转液缸;6—支架。 |

储存装置包括左右立柱、液缸、旋转装置、钻杆储存架以及限位装置等部分,如图5所示。钻杆分层存放,每一层都设有限位装置,运输安全可靠。钻杆储存架可以更换以便存放不同尺寸的钻杆,总存放量取决于钻杆尺寸,具有96根ø88.9 mm(3 1/2 in)API range 2钻杆的存放能力,可多辆车并联以提高存放量。下钻时移运装置从每一层储存架上抓持钻杆,当上层储存架上的钻杆被抓取完毕后,通过液缸的作用,旋转装置带动储存架绕立柱旋转90°,以便移运装置抓取下一层钻杆,起钻过程与下钻相反。

|

| 图5 储存装置结构示意图 Fig.5 Structure diagram of storage device 1—立柱; 2—液缸; 3—旋转装置; 4—钻 杆储存架;5—拖挂车;6—限位装置。 |

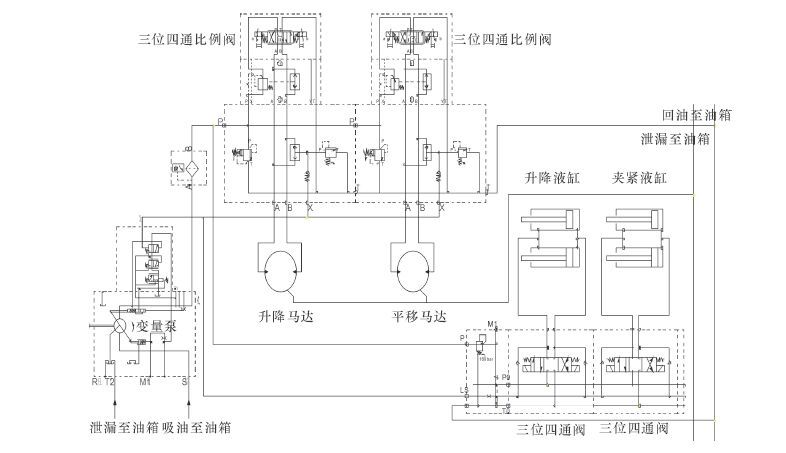

自动化钻杆盒的液压控制原理如图6所示。用于移运装置平移的液压马达总成Ⅰ和提升装置升降的液压马达Ⅱ均为变量马达,转速可以调节,由三位四通比例阀控制。所有控制阀均采用电磁和手柄2种操作模式,以便在电控系统出现故障时采用手动应急操作。夹紧液缸油口安装有单向液压锁,在夹紧管具后如遇液压油供给中断(液压管线爆裂、发动机停机、液压泵或换向阀损坏等情况)时仍可以保持夹紧,垂直移动液缸配有双向液压锁,可以在行程内任意位置停止,以保障安全。

|

| 图6 自动化钻杆盒液压原理图 Fig.6 Hydraulic schematic diagram of automatic pipe slacking block |

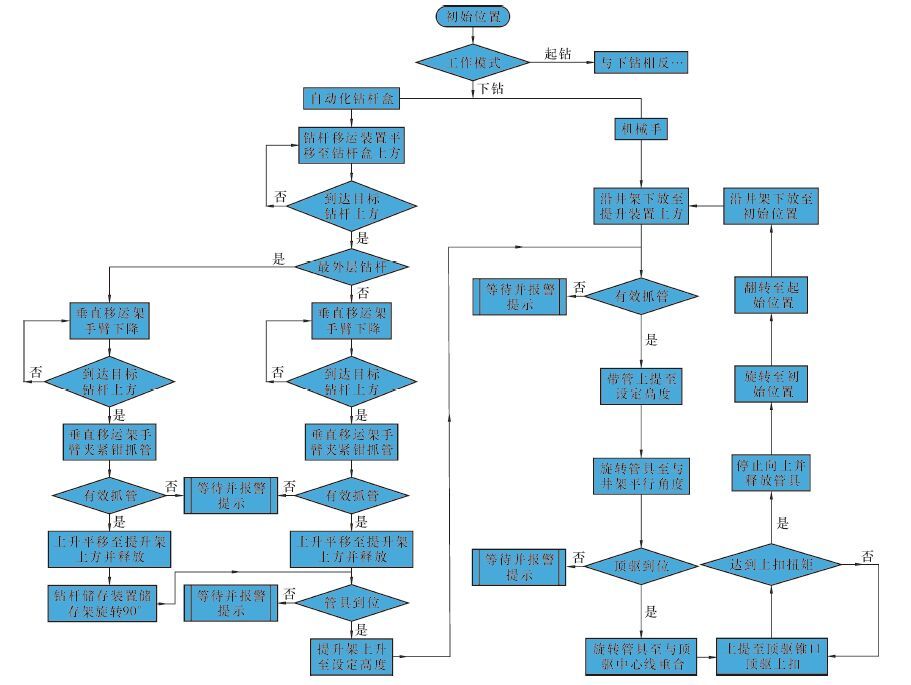

钻机自动化管具处理系统的控制流程如图7所示。该控制流程定义了各个功能部件的动作步骤,对于关键步骤的配合和连锁需要进行条件判断,如果满足条件则进行下一步的动作,如果不满足条件则停止并且报警,或者继续进行与其他设备互相配合的动作。该控制流程可以手动、单步、单周期和连续循环模式进行,整个控制流程非常适合PLC的顺序控制,可以实现钻机自动化管具处理系统一键式操作。

|

| 图7 控制流程图 Fig.7 Control flow chart |

(1)高度集装模块化设计。机械手与井架集成安装,自动化钻杆盒各功能模块一体化设计,满足道路运输要求,搬迁移运时不需拆卸任何部件,效率高,节约运输成本。

(2)自动化程度高。具有自主知识产权的管具处理机械手、自动化钻杆盒以及基于PLC控制的自动化控制流程的应用,实现了管具的自动化操作,同时也达到了减少人员配置、消除安全风险和提高作业效率的目的[10]。

(3)延长管具使用寿命。管具处理机械手与自动化钻杆盒的配套使用,使自动化管具处理系统在作业过程中消除了其他能够磨损管接头的工序,延长了管具的使用寿命。

4 现场应用钻机自动化管具处理系统于2013年2月研制成功,并出口4套。2013年9月,在澳大利亚某油田进行现场应用,验证了自动化管具处理系统排管、抓管和送管等全部功能。试验结果表明,该系统可以显著减轻工人的劳动强度,施工由4~5人减少至1~2人,实现了管具处理的井架无人化、井口无人化作业,操作灵活,性能优越可靠,用户反映良好,具有广阔的应用前景。

5 结束语钻机自动化管具处理系统为钻井作业带来了很大便利,各装置协同作业实现了管具在井口与地面之间的自动输送、排放和储运等,自动化操作代替了传统的高危作业方式,能够使人员远离恶劣的工作环境,最大限度地减轻工人的劳动强度,进一步提高钻井效率和钻井质量,对提高钻井安全性和经济性等具有重要意义。

| [1] | 蔡文军,张慧峰,孙长征,等.钻柱自动化排放技术发展现状[J].石油机械,2008,36(12):71-74. |

| [2] | 沙永柏,朱吉良,李志东,等.钻柱自动化操作系统的典型结构[J].机械制造,2011,49(562):60-62. |

| [3] | 侯学军,高德利.陆地钻机钻杆自动排放系统设计[J].石油钻采工艺,2011,33(3):5-8. |

| [4] | 于兴军,宋志刚,魏培静,等.国内石油钻机自动化技术现状及建议[J].石油机械,2014,42(11):25-29. |

| [5] | 常玉连,姜开勋,樊岩松,等.钻修井作业中管柱处理系统的技术发展[J].石油机械,2012,40(1):87-90. |

| [6] | 韩军.油田修井作业自动化装置设计与仿真[J].钻采工艺,2014,37(6):80-82. |

| [7] | 寇红涛,崔建春,刘海伟,宋瑞.液压动力钻杆排放猫道设计与应用[J].石油机械,2008,36(9):29-30. |

| [8] | 任行,田永生,崔凯,等.用于斜井钻机的自动化钻杆盒:中国,201420377261.0[P].2015-01-07. |

| [9] | 任行,张军帅,齐然,等.一种钻机管具处理机械手:中国,201320682447.2[P].2014-05-14. |

| [10] | 张鹏飞,朱永庆,张青锋,等.石油钻机自动化、智能化技术研究和发展建议[J].石油机械,2015,43(10):13-17. |