0 引 言

BLOCK 2C开发区块由于构造运动强烈挤压和切割作用,地层比较破碎,具有裂缝多、断层多和孔隙发育的特点,且含有多套压力体系,油气非常活跃,钻井液密度窗口窄。采用常规钻井技术钻井时,在前几口井中均出现了稍低就涌、稍高就漏的情况,这一方面加大了钻达设计地质目标的风险,另一方面延长了钻井周期,增加了作业成本。

2012年,在该区块开展Canteen-A09井的钻井工作。针对压力敏感的井段,即孔隙压力梯度和地层破裂压力梯度非常接近的井段,决定尝试使用Varco公司的钻井液连续循环系统。该系统通过不间断地循环钻井液,能够消除由于钻井液停止循环和开始循环这个过程带来的压力激动,有效减小井身压力,保持地层稳定性,进而精确地控制井底压力接近或稍大于最大地层孔隙压力,最终创造一个安全的作业环境,继续进行钻井作业。

1 连续循环钻井系统连续循环钻井系统(Continuous Circulation System,简称CCS系统)[1]能在接单根和起下钻期间保持钻井液的连续循环,可在整个钻进期间实现稳定的当量循环密度和不间断的钻屑排出,全面改善井眼条件,提高了复杂地层钻井作业的成功率。

1.1 结构CCS系统由主机、顶驱连接器、分流装置、液压站和控制系统几部分组成。

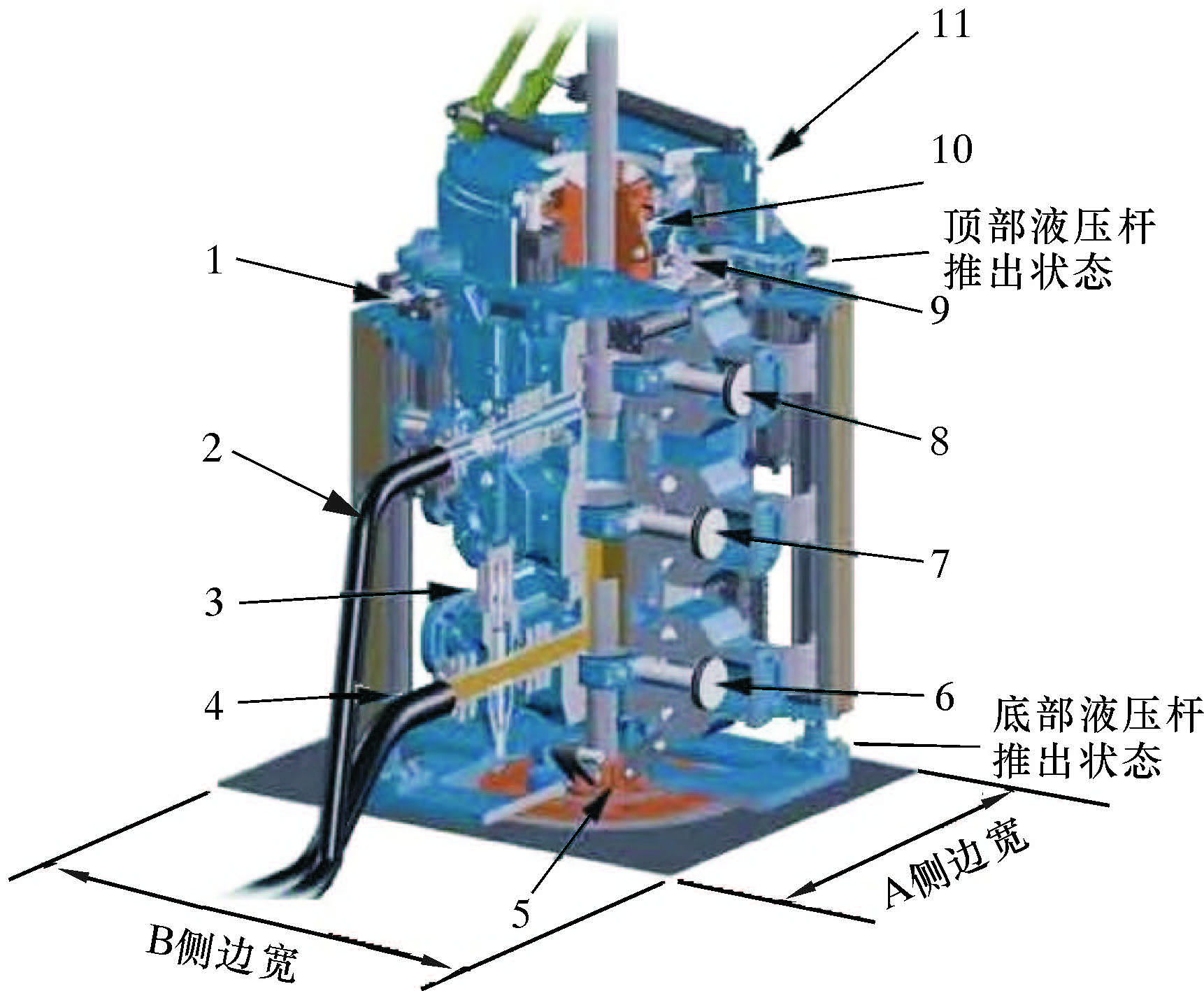

主机是CCS系统的核心和执行机构,它主要由三闸板防喷器[1, 2, 3](中部是全封、上下为闸板)、强行起下钻装置、动力卡瓦、底座和升降系统组成,结构见图1。当上部闸板和下部闸板同时关闭时会形成一个密闭腔。强行起下钻装置安装于主机顶部,配有液压活塞,用于提供垂向抑制力,来帮助钻杆进出主机的密闭腔。主机上还配有一个用来夹持钻杆的装置,该装置位于水平齿轮上,液压活塞通过齿轮提供上卸扣操作需要的初始扭矩。

|

| 图 1 主机结构图 Fig.1 Framework structure 1—举升液压缸;2—排液管线;3—钻井液转向阀门;4—钻井液循环管线;5—下卡瓦;6—下闸板;7—全封闸板;8—上闸板;9—扭矩齿轮;10—固定卡瓦;11—强行起下钻装置。 |

顶驱连接器包括液压钳和双面吊卡,取代了普通顶驱吊卡,其作用是辅助上卸扣。由于钻杆的上卸扣需要在CCS主机内部完成,而顶驱下部的喇叭口无法进入主机内部,所以需要专用的配套接头,即每次接单根时先用顶驱连接器完成配套接头和立柱的上扣,再在主机内部完成新立柱与坐卡立柱的上扣;或者甩立柱,先在主机内部完成立柱与立柱的卸扣,待起出立柱后,再用顶驱连接器完成配套接头和立柱的卸扣。

分流装置由钻井泵、控制阀和钻井液管汇等组成[3],连接在钻井泵与立管之间。通过它将来自钻井泵的高压钻井液分流至立管和连接器,并通过其上控制阀实现接单根或立根时钻井液回路之间的切换。接单根时,由它控制钻井液在顶驱和接箍体之间的切换流动。采用高压水龙带,将分流管汇连接在接箍体的侧边入口处。分流管汇阀门由液压控制且与主控系统相连。

液压站为CCS系统的液压动力源,为主机的执行动作提供动力。控制系统接受操作人员的指令,根据指令使CCS系统完成相应的动作。

1.2 主要技术参数本体高254 cm,最大工作压力34.5 MPa,最大扭矩108.5 kN·m,通径228.6 mm,主机质量15.4 t,适用钻杆尺寸Ø88.9~149.2 mm,A侧边宽152 cm,B侧边宽188 cm,最大伸展高度457 cm,最大钻井液循环(灌浆)流量4.5 m3/min。

1.3 工作原理首先关闭上、下半封闸板,在防喷器内形成一个密闭的容腔,在容腔内填充满高压钻井液后,利用动力钳卸扣,使钻杆接头脱离;用强行起下装置将上部钻杆提升至中间全封闸板上端,并利用钻井液分流装置与防喷器上的旁通阀完成钻井液循环通道的分流切换,即钻井液完全从防喷器上的旁通管道泵入腔体,而钻井泵与立管之间的通道被完全切断;之后关闭全封闸板,形成上、下2个密闭腔室,在上腔泄压后打开上半封闸板,并提出上部钻杆,这样就完成了卸钻杆操作。采用与上述相反的控制流程可完成加接新钻杆的操作,此时钻井液仍不断被泵入井内,从而实现钻井液的连续循环[3]。

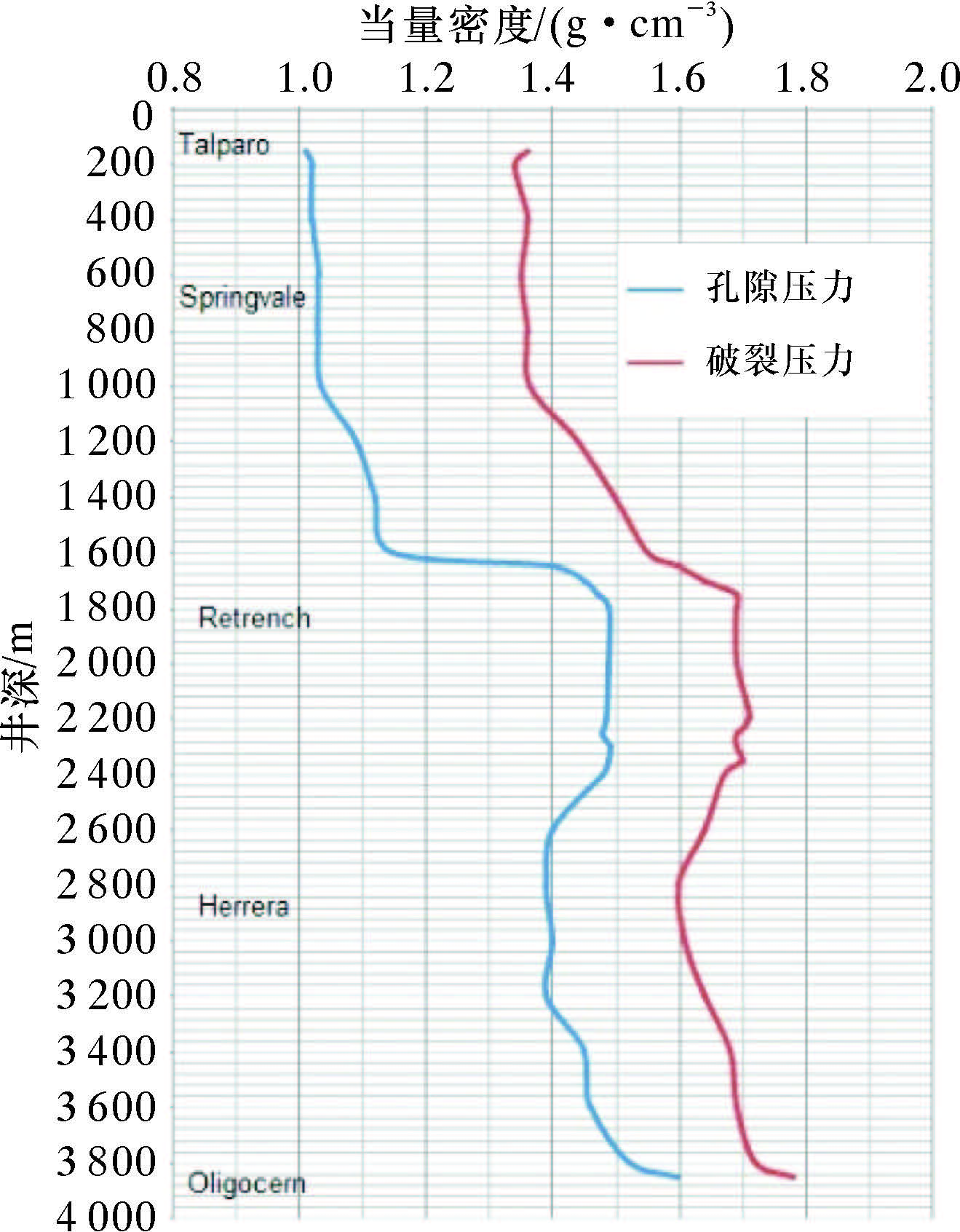

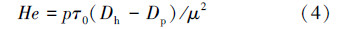

2 施工方案 2.1 确定使用CCS的层段根据Canteen-A09井的压力预测曲线(见图2)和前面几口井的实际情况,决定从三开以后使用CCS系统。

|

| 图 2 Canteen-A09井压力预测曲线 Fig.2 Predicted pressures in Well Canteen-A09 |

钻井液密度设计应保证各工况下钻井液密度当量在安全密度窗口范围内,平衡储层压力,保证钻井安全进行。地层压力可从地质资料查到,根据所钻地区所钻井段的地质情况确定合理的井底压差;井身结构数据和钻具组合数据从钻井设计资料查得。

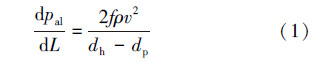

式中,f为摩阻系数;v为环空内钻井液流速,m/s。

层流时f计算式为:

紊流时f计算式为:

其中

式中,He为Hanks准数;Re为雷诺数;τ0为钻井液的初切力,Pa;μ为钻井液的塑性黏度,mPa·s。

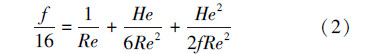

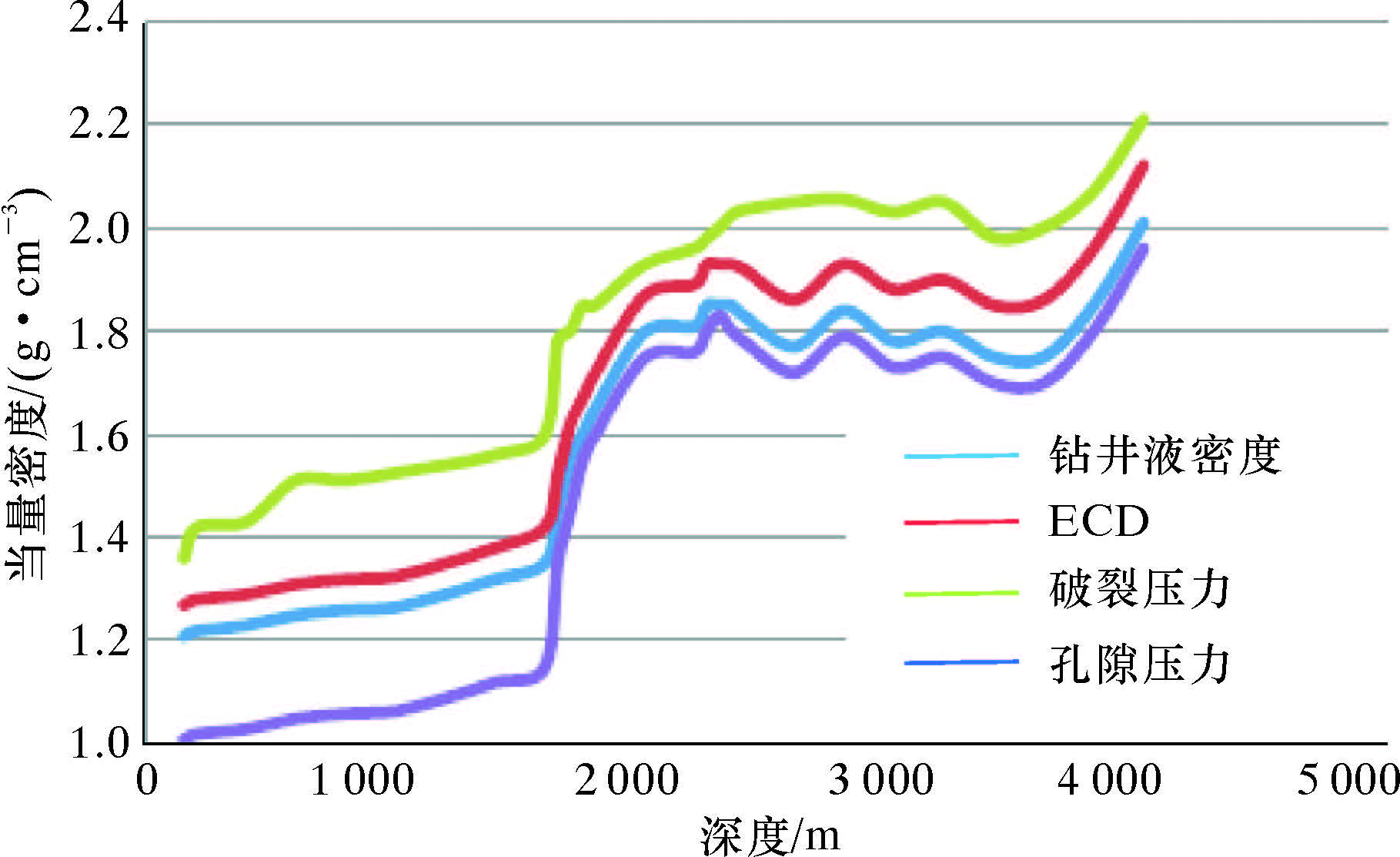

根据公式(1)~(4)及文献[2]和[3]计算出环空压耗,再折算成当量密度,从而计算出循环当量密度(ECD),见图3。

|

| 图 3 Canteen-A09井钻井液密度和ECD预测曲线 Fig.3 Densities of drilling fluids and predicted ECDs in Well Canteen-A09 |

在CCS全套设备中,只有钻井液分流装置需要接驳到钻井平台的系统中,因此前期作业者就必须组织平台方和CCS服务商共同敲定改造方案,确保开钻前钻井液分流装置安装到位。而其他设备可以先行就位,在二开固井候凝期间完成总装。

3.2 施工过程二开常规钻进到1 590 m,发生明显漏失,漏失速度约为15 m3/h,现场紧急讨论后认定已经进入窄密度窗口层段,考虑到综合日费28万美元以及其他因素,距离该层设计深度不到100 m,停下来处理漏失和立即使用CCS都不是最佳选择(CCS最后安装和调试约需要1 d时间),因此决定提前下入套管。

三开进行地层破裂压力试验后发现,套管鞋处的实际地层破裂压力当量密度比预计的还要低0.05~0.10 g/cm3。因此决定继续按照设计的钻井液密度钻进,同时调整水力参数,并设法提高钻井液的性能,降低ECD。

地层破裂压力试验结束后,将钻具提到套管内坐卡,开始更换长吊环和顶驱连接器,然后在钻台安装CCS主机。安装和调试约20 h。CCS投入使用后,由于钻井液始终保持循环,所以钻进过程中井内岩屑循环得较彻底,较好地控制了ECD,进而使得井内压力得到较好的控制,平稳通过了窄窗口地层;没有开泵和停泵引起的压力波动,也减小了漏失的可能性。三开和四开都较为顺利,测井时仪器顺利到底,没有出现反复通井的情况。最终提前4 d完钻,节约了一百余万美元。

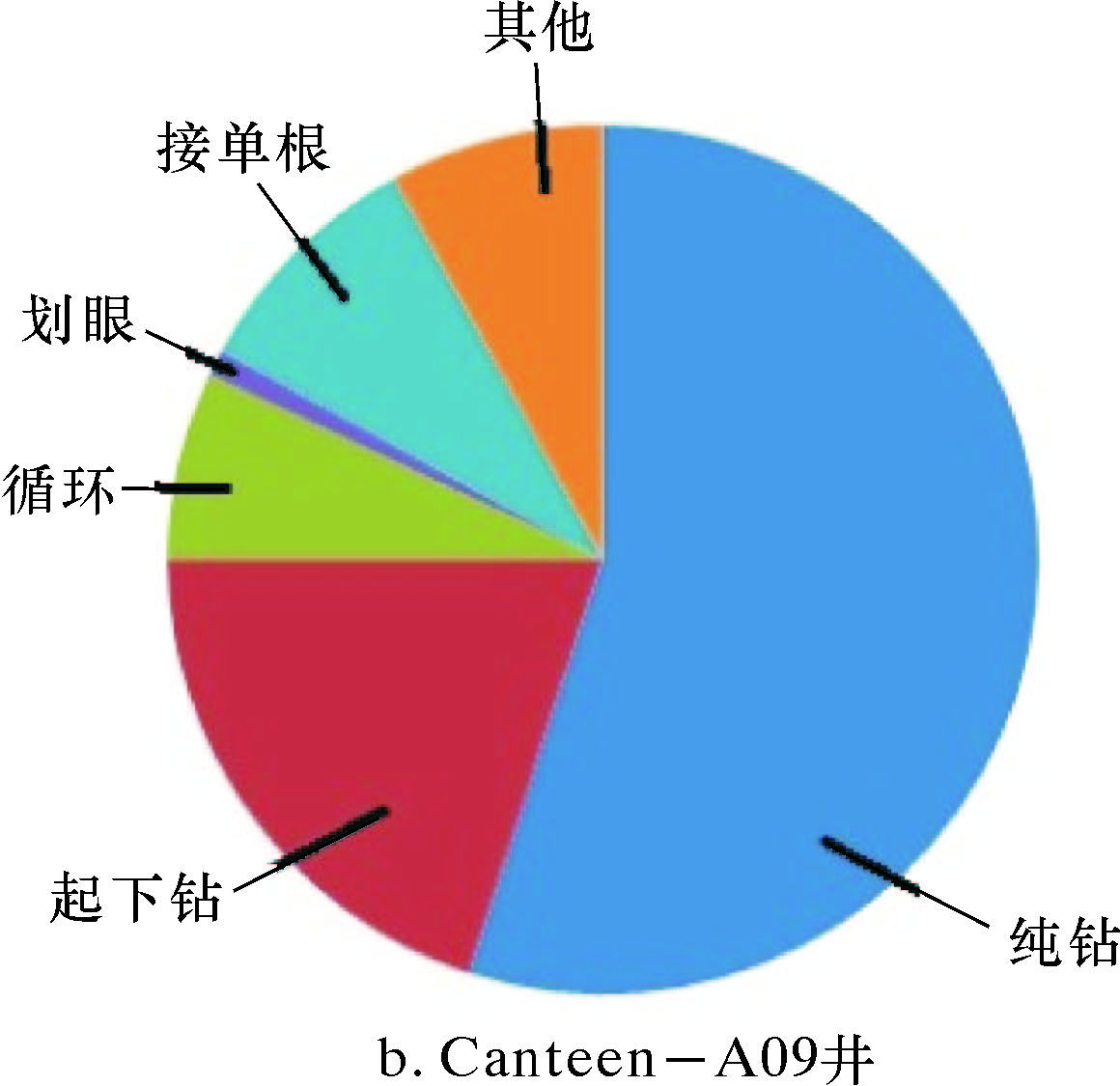

图4为Canteen-A07井与Canteen-A09井钻井时效对比图。从图可以看出,纯钻时间所占比例从平均45%上升到55%,同时避免了卡钻等复杂情况,有效缩短了非生产时间,说明采用CCS可以明显提高钻井安全性,有效节约成本。

|

| 图 4 Canteen-A07与Canteen-A09井钻井时效对比 Fig.4 Drilling efficiencies of Well Canteen-A07 and Well Canteen-A09 |

(1)在钻井过程中CCS可保持钻井液不间断循环,其稳定的ECD有助于通过窄密度窗口层段,消除开泵、停泵引起的压力变化和压力波动,降低了井漏和卡钻风险,增强了钻井安全性。

(2)连续循环可以带走大量岩屑,保持井内清洁,降低接单根引起的卡钻概率;在大位移井和水平井中,可有效防止井筒底部形成钻屑床。

(3)CCS可提高井身质量,全面改善井眼条件,提高机械钻速,节约钻井成本。

(4)接、甩立柱均由液压设备完成,大幅减轻了钻工的劳动强度。

| [1] | 胡志坚,马青芳,邵强,等.连续循环钻井技术的发展与研究[J].石油钻采工艺,2011,33(1):1-6. |

| [2] | 杨刚,陈平,郭昭学,等.连续循环钻井系统的发展与应用[J].钻采工艺,2008,31(2):46-47,54. |

| [3] | 马青芳.不间断循环钻井系统[J].石油机械,2008,36(9):210-212. |

| [4] | 徐坤吉,熊继有,陈军,等.深井水平井水平段水力延伸能力评价与分析[J].西南石油大学学报:自然科学版,2012,34(6):101-106. |

| [5] | Jenner J W,Elkins H L,Lurie P G,et al.The continuous cir-culation system:An advance in constant-pressure drilling[R].SPE 90702,2004. |

| [6] | 宋周成,李基伟,段永贤,等.控压钻井钻碳酸盐岩储层水平井水力延伸极限的研究[J].钻采工艺,2015,38(1):15-18. |