0 引 言

目前,中海油部分工程设施的设计寿命已经达到或接近拆除期。2020年,几乎所有2002年以前建设的油气田都将进入废弃期[1]。海上油气生产设施弃置首先要解决的技术难题是对结构设施的切割拆除,不但要考虑可供使用的技术、成本、安全性、可靠性以及必须遵守的法律法规等问题,而且还必须重点考虑环境保护问题。因此,配置高效、安全、环保的废弃井切割处理技术和设备是海上平台安全拆除的前提和保障。高压磨料射流切割技术作为弃井切割新技术,在国外海洋石油工业领域得到了广泛应用,而我国高压及超高压磨料射流井下切割技术目前尚处于起步阶段[2, 3]。

笔者在总结磨料射流切割技术发展现状的基础上,对比分析了国内外磨料射流井下切割设备组成及性能参数,介绍了中海油能源发展工程技术公司(以下简称工程技术公司)现有低压与超高压磨料射流井下内切割技术及配套设备。

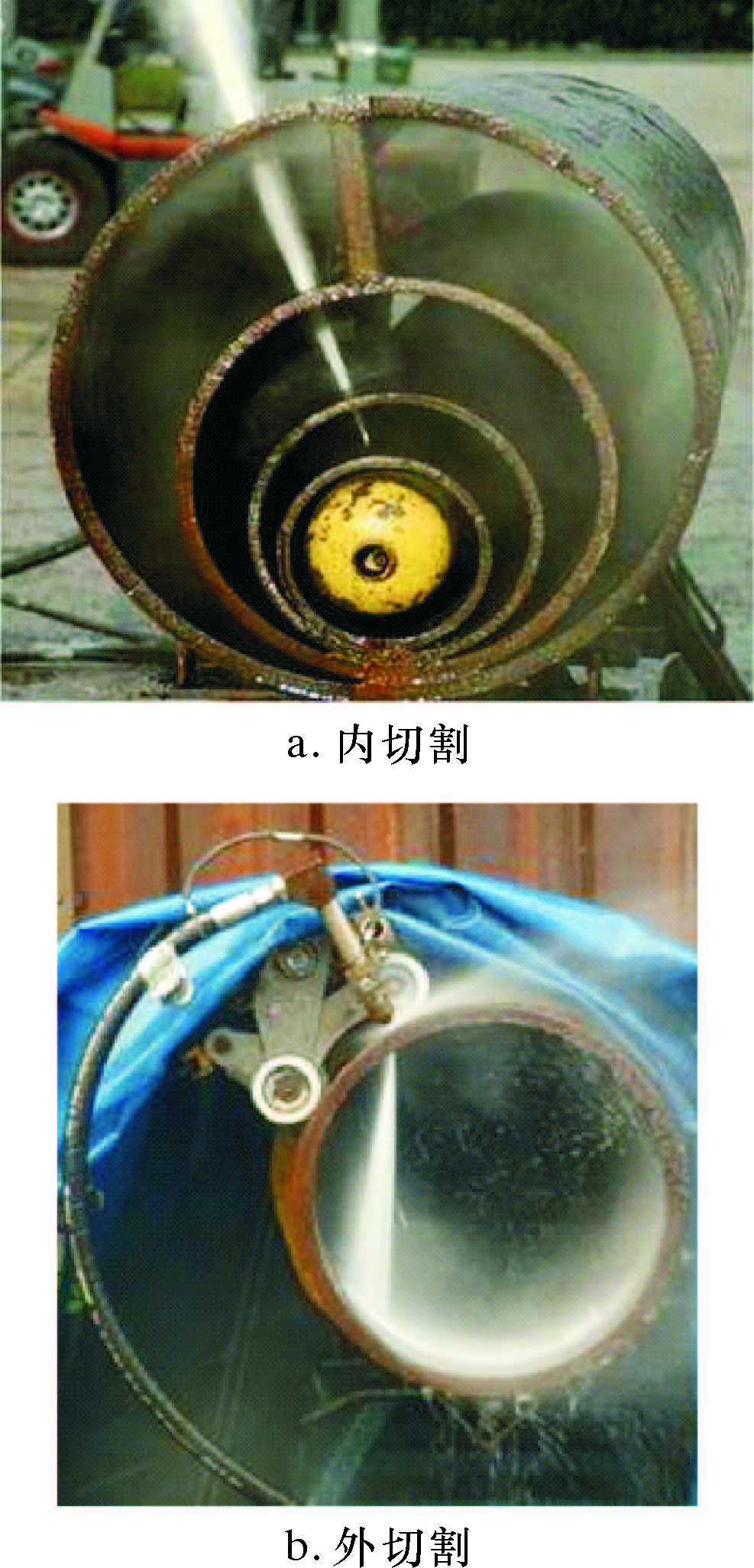

1 国内外磨料射流井下切割技术对比磨料射流切割技术是在水射流中加入石英砂、石榴石和陶粒等固体颗粒以形成两相射流,该技术可利用高速固体颗粒对材料的冲蚀切削实现切割,分内切割和外切割2种方式(如图1所示),应用范围广泛,其主要优点如下[4]。

|

| 图 1 磨料射流切割方式 Fig.1 Abrasive water jet cutting |

(1)切割时无尘、无味、无毒、无火花、无烟、振动小、噪声低,尤其适合恶劣的工作环境和有防爆要求的危险环境;

(2)切割头较小,可用来切割一些人无法进入的构件;

(3)切割质量高,切口平整;

(4)喷嘴可平移或转动,可远程操控切割各种形状复杂的构件。

国外的磨料射流切割拆除技术已向超高压、大流量、多层切割方向发展。国外先进的磨料射流切割系统主要有NCA公司的切割系统、Helix WellOps公司的切割系统和Proserv公司的切割系统等,其井下切割设备性能稳定,大部分设备工作压力已超过100 MPa,均可实现高压切割作业。国外公司磨料射流切割系统技术参数见表1。

| 技术参数 | NCA 公司 | Helix WellOps 公司 | Proserv 公司 |

| 系统压力/MPa | 50~200 | 90~105 | 103 |

| 流量/(L·min-1) | 30~120 | 150 | 150 |

| 最大应用水深/m | 500 | 200 | 508 |

国内关于高压磨料射流切割设备的大量研究目前集中于高校各高压水射流实验室[5, 6]。在海上废弃油气井的弃置及平台拆除过程中,需要从管内沿周向切断泥线以下4 m的井口套管和导管桩,而国内现有磨料射流切割设备工作压力小、切割时间长、易冲蚀磨损,仅能用于陆上切割作业,在处理海上灌注水泥的导管桩时难度很大,甚至无法处理废弃井水泥封固的多层套管,目前还无法用于海上油田废弃井口弃置作业。

工程技术公司于2007年成功研发出具有自主知识产权的低压磨料射流切割系统,该系统既可以切割水泥封固的多层套管,又可以切割回收导管桩。2012年公司应用该系统成功实施中海石油(中国)有限公司天津分公司曹妃甸1-6油田废弃井弃置作业。

低压磨料射流切割系统技术参数:最大工作压力70 MPa,流量700 L/min,喷嘴6个,喷嘴内径3 mm,套管切割层数4层,最大作业水深100 m。

与国外磨料射流切割技术相比,工程技术公司的磨料射流切割系统存在工作压力小(最大为70 MPa)、磨料消耗量大和切割效率低等问题,远远不能满足现场作业需要。

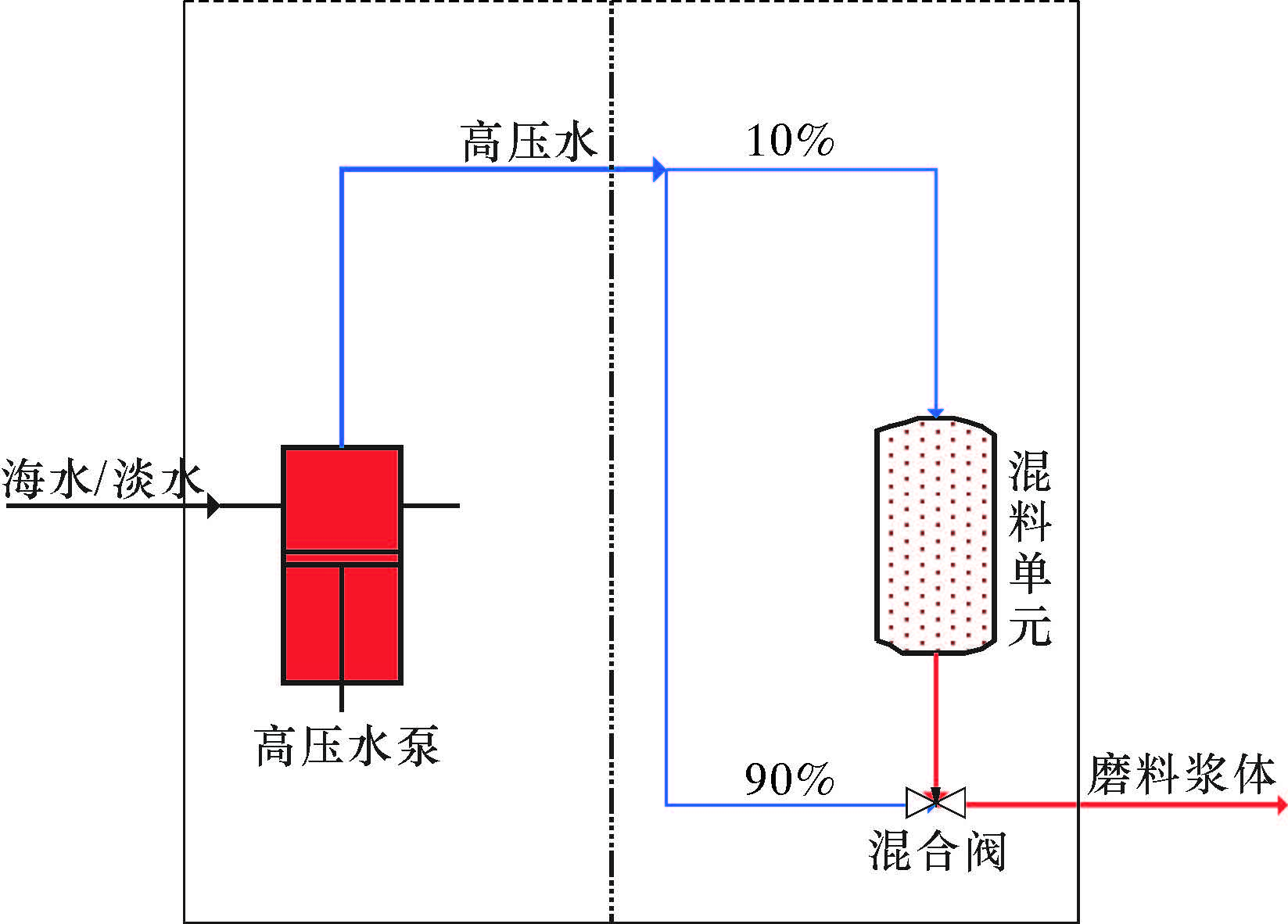

2 250 MPa超高压磨料射流内切割技术 2.1 高效两相流混合技术高压磨料射流前混方式如图2所示。两相中水的体积分数为90%,磨料体积分数为10%,不含空气。250 MPa高压水和磨料在混料单元内充分混合后,通过混合阀和高压管汇进入喷嘴,喷嘴将磨料浆体喷出进行切割。在相同水马力下,该两相混合方式切割速度为常规水刀的2.5倍。

|

| 图 2 高压磨料射流前混方式 Fig.2 High pressure abrasive water mixing before jetting |

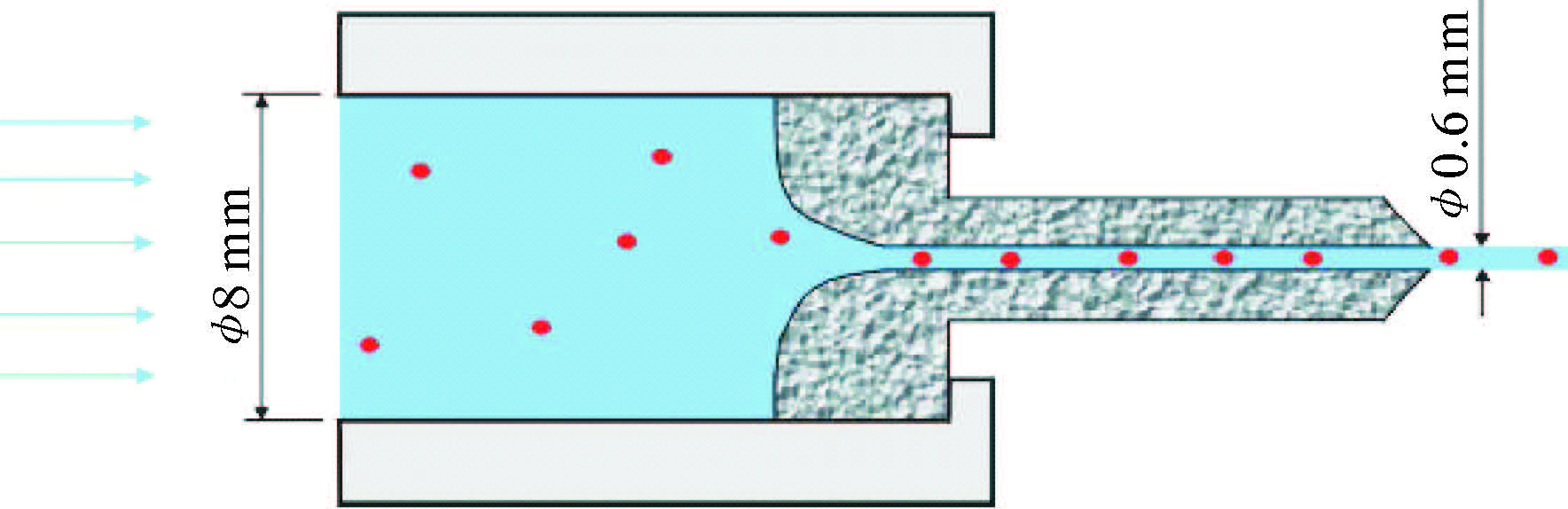

喷嘴的高效能量转化是超高压磨料射流的核心技术,喷嘴结构如图3所示。喷嘴内径须从8 mm缩到0.6 mm,在250 MPa压力下,喷嘴内部流速从3.6 m/s迅速增大为640.0 m/s,喷嘴处会产生较大的压力损失和冲蚀磨损。采用喷嘴内部结构优化、高耐磨性材料和表面处理等方法可显著提高喷嘴整体性能。

|

| 图 3 喷嘴内部结构 Fig.3 Internal structure of the nozzle |

超高压射流一般分为3类切割等级(vs为喷嘴移动速度),具体如下。

(1)vs=100%,不光洁表面,有部分粘连;

(2)vs =75%,安全切割,不光洁表面,清晰的拖带线;

(3)vs =50%,安全切割,较好的表面。

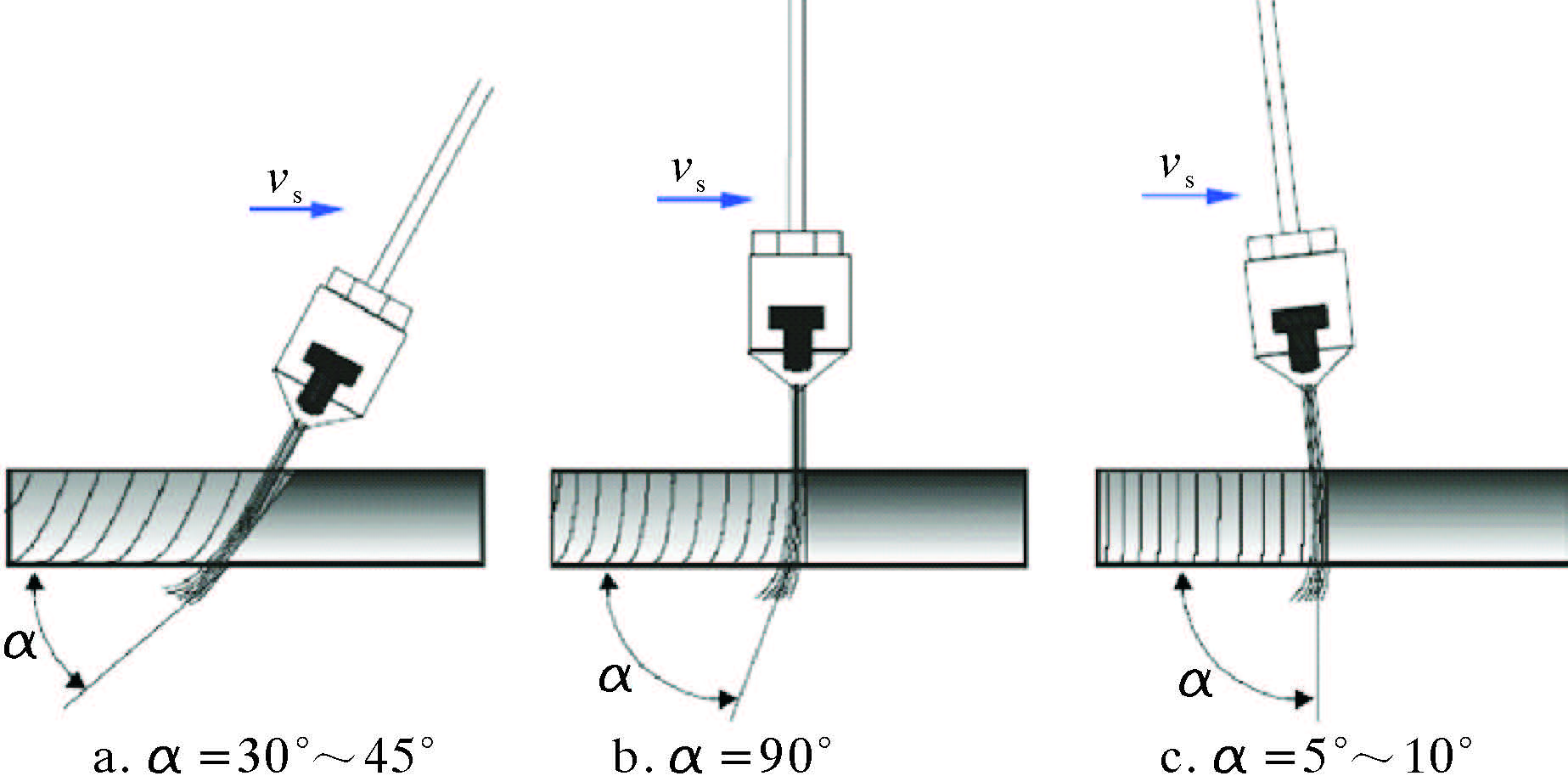

超高压磨料射流系统现场切割策略如图4所示。由图可知,当喷嘴与被切割物之间的夹角α=30°~45°和90°时,切割表面呈现明显的拖动痕迹,且痕迹不规则,切割质量较差;而当喷嘴与被切割物之间的夹角为5°~10°时,切割表面形状规则,切割质量较好。因此,现场作业时推荐采用此切割策略。

|

| 图 4 超高压磨料射流切割策略 Fig.4 Ultra high pressure abrasive water jet cutting strategy |

为满足海上弃置业务扩展需要,工程技术公司配备了超高压磨料射流井下切割系统。该系统具有占用空间小、工作压力和切割效率高、耐磨损和磨料消耗少等优点。系统技术参数为:最大工作压力250 MPa,流量30 L/min,喷嘴内径0.6~1.0 mm,套管切割层数4层,最大作业水深600 m。

250 MPa超高压磨料射流切割系统由超高压泵、超高压混料单元、扶正及控制系统、旋转切割控制系统、超高压管汇和监测控制系统等组成,如图5所示。

|

| 图 5 超高压磨料射流内切割系统 Fig.5 Ultra high pressure abrasive water jet inner cutting system |

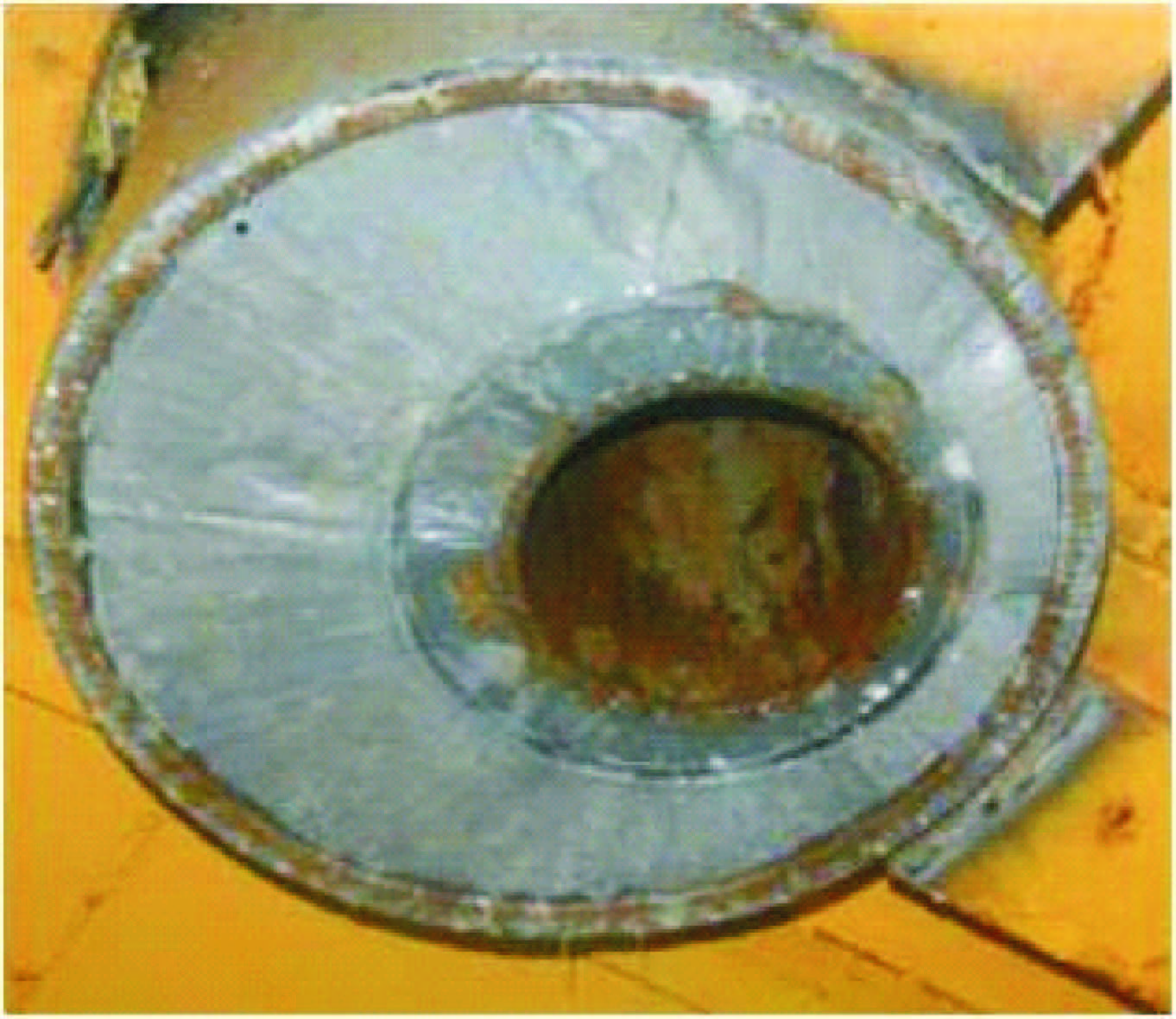

250 MPa超高压磨料射流切割系统已在海上成功实施弃井作业,3层带水泥环套管表面切断情况如图6所示。

|

| 图 6 3层带水泥环套管表面切断情况 Fig.6 Layer with cement surface of the sleeve off the case |

系统具有成本低、作业时间短和一次性切割成功率高等优势。2014年海上某平台弃井作业3层套管切割情况如下。

(1)切割结构物:Ø244.5 mm(9 5/8 in)+Ø339.7 mm(13 3/8 in)+Ø609.6 mm(24 in)等3层带水泥环套管;

(2)切割位置:泥面下5 m套管内切割;

(3)主要设备:250 MPa高压泵、250 MPa混料单元、井下切割工具、液压控制和监测系统;

(4)磨料:石榴石,质量分数10%,共消耗1.3 t;

(5)切割压力:170 MPa;

(6)切割时间:7.8 h一次性完成切割;

(7)拔桩力:3层套管整体提出,无明显拔桩力。

4 结 论(1)总结了国内外磨料射流切割技术在海洋石油工业弃置领域的发展与应用现状,对比分析了国内外磨料射流井下切割设备及其性能参数,介绍了国内现有低压与超高压磨料射流井下内切割核心技术及配套设备。

(2)国内现有的低压与超高压磨料射流井下内切割技术及设备已成功应用于海上现场弃井作业,切割系统性能满足现场作业要求。

| [1] | 张晓,马春杰,崔航,等.高压水磨料射流内切割技术的废弃平台拆除应用[J].船舶设计与建造,2012,35(8):23-25. |

| [2] | 陈建兵,王超,刘贵远,等.磨料射流切割套管技术研究及在海上弃井中的应用[J].石油机械,2013,41(5):46-51. |

| [3] | 王瑞和,李罗鹏,周卫东,等.磨料射流旋转切割套管试验及工程计算模型[J].中国石油大学学报:自然科学版,2010,34(2):56-61. |

| [4] | 李罗鹏.磨料射流切割水下套管技术研究[D].东营:中国石油大学(华东),2010. |

| [5] | 范吉瑞.深海高压磨料射流切割特性研究[D].大连:大连海事大学,2013. |

| [6] | 王琦.水下高压射流喷嘴仿真分析与搭载机具设计[D].哈尔滨:哈尔滨工程大学,2011. |