文章信息

- 金浩

- JIN Hao

- 酶解-研磨二步法制备竹浆纳米纤维素工艺优化

- Optimization of preparation process of cellulose nanofibrils from bamboo pulp using enzymolysis-grinding two-step method

- 森林与环境学报,2021, 41(1): 104-111.

- Journal of Forest and Environment,2021, 41(1): 104-111.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2021.01.014

-

文章历史

- 收稿日期: 2020-08-21

- 修回日期: 2020-10-29

近年来,纤维素纳米材料凭借原材料的丰富性和可持续性被广泛用于制备合成材料,特别是作为复合材料的填充剂和增强剂,在材料科学方面具有突出的应用潜力[1-2]。纳米纤维素(cellulose nanofibers, CNF)作为一种常见的纤维素材料,是通过将纤维素原料分解成至少有一个维度在纳米尺度(1~100 nm)内的颗粒而获得的[3]。目前,各种化学试剂[酸、2, 2, 6, 6-四甲基哌啶氧化物(2, 2, 6, 6-tetramethylpiperidine-1-oxyl, TEMPO)和碱等]和酶预处理已被用于促进纤维素裂解成纳米纤维,对于CNF的制备工艺研究已取得了较大的进展[4-7],但传统的化学法预处理纤维原料产生大量废水,产品纯化时间长,耗水量大,对环境污染较严重,同时化学试剂对设备有腐蚀作用。此外,采用纯酶法预处理纤维原料需要的时间较长,并且随后常用的高压均质或盘磨处理过程中耗能高。因此,探索高效、环保、低碳的纳米纤维素制备工艺仍是一个挑战[8-11]。

与酸水解、羧甲基化、TEMPO介导氧化和碱预处理相比,酶预处理具有其环境友好性,是一种很有前景的工业应用方法[12-13]。为降低纳米纤维素的生产成本,同时解决生产过程耗能高、耗时长、污染严重等问题,采用酶预处理辅助机械力法制备竹浆纳米纤维素(bamboo cellulose nanofibers, BCNF),通过单因素试验和正交试验优化BCNF的制备工艺,采用傅里叶变换红外光谱仪(Fourier transform infrared spectroscopy, FTIR)、X射线粉末衍射(X-ray diffraction, XRD)仪、场发射扫描电子显微镜(field emission scanning electron microscopy, FESEM)、透射电子显微镜(transmission electron microscope, TEM)、同步热分析仪等表征仪器对所制备得到的BCNF的化学结构、晶体结构、形貌结构、热稳定性能进行分析,并分析了球磨时间对BCNF晶体结构的影响。

1 材料与方法 1.1 试验材料硫酸盐竹浆板(α-纤维素的质量分数约94%),福建南平造纸股份有限公司生产;商业用纤维素酶(固体酶),山东省泰安市信得利生物科技有限公司生产;柠檬酸和柠檬酸钠均为分析纯,国药集团化学试剂有限公司生产;试验用水均为超纯水,实验室自制。

1.2 竹浆纳米纤维素的制备将竹浆板烘干至质量不再损失后,用粉碎机粉碎,备用[14]。分别称取0.1、0.2、0.3、0.4、0.5 g的纤维素酶(相当于纤维原料质量的2%、4%、6%、8%、10%),加到50 mL的柠檬酸-柠檬酸钠缓冲溶液(pH值4.8)中混匀,加入5.0 g竹浆粉末,移入50 ℃的水浴锅中,在400 r·min-1的转速下搅拌一定时间(1、2、3、4、5 h),得到浓稠的浆液,移入100 mL的球磨罐中球磨一定时间(1、2、3、4、5 h)后,用离心机在9 000 r·min-1的转速下将球磨后的样品离心、洗涤,直至上清液呈中性,将转速调至6 000 r·min-1收集上层乳白色悬浮液,即为纤维素纳米纤丝悬浮液,冷冻干燥后,得BCNF粉末。

1.3 试验设计根据预试验设计单因素试验:对酶用量(质量分数分别为2%、4%、6%、8%、10%)、酶解时间(1、2、3、4、5 h)和球磨时间(1、2、3、4、5 h)等因素各选取5个试验参数以确定各因素的正交试验参数范围。

正交试验:采用L9(33)正交表设计对酶用量(4%、6%、8%)、酶解时间(2、3、4 h)和球磨时间(2、3、4 h)3个影响BCNF得率的主要因素进行优化,从而确定最优的制备工艺条件。

1.4 竹浆纳米纤维素的得率计算测出不同条件下的BCNF悬浮液的总体积,将不同条件下制备的BCNF悬浮液移入超声波反应器中均匀分散30 min,迅速量取50 mL悬浮液于称量瓶中(称量瓶预先干燥称重),真空冷冻干燥至质量不再损失,根据公式(1)计算得率(以BCNF的质量分数表示):

| $ Y/\% = \frac{{{V_1}({M_1} - {M_2})}}{{{V_2}{M_3}}} \times 100 $ | (1) |

式中:Y表示纤维素得率(%);V1表示CNF悬浮液的总体积(mL);V2=50 mL,表示移取的悬浮液体积;M1表示干燥后样品与称量瓶的总质量(g);M2表示称量瓶的质量(g);M3=5.0 g,表示竹浆纤维原料的质量。

1.5 竹浆纳米纤维素的结晶度计算BCNF结晶度(crystallinity index, Icr)用公式(2)[11]计算:

| $ {I_{{\rm{cr}}}}/\% = \frac{{{I_{002}} - {I_{{\rm{am}}}}}}{{{I_{002}}}} \times 100 $ | (2) |

式中:I002表示2θ=22.5°的衍射强度,代表结晶区的衍射强度;Iam表示2θ=18.5°的衍射强度,代表非结晶区的衍射强度。

1.6 竹浆纳米纤维素的结构表征纤维素原料和BCNF样品的化学结构采用Nicolet 380型FTIR仪, 测量波数4 000~400 cm-1的吸收光谱,纤维素原料和BCNF样品的晶型结构采用荷兰飞利浦X′Pert Pro MPD型X射线粉末衍射仪XRD以Cu-Kα为射线源,在80 kV的电压下进行测试,扫描范围2θ=5°~60°;采用美国FEI公司的NOVA Nano SEM 230型FESEM对纤维原料的形貌进行表征;采用美国TECNAI G2F20型TEM对BCNF的形貌进行表征,BCNF悬浮液预先超声分散并进行染色;纤维原料和BCNF样品的热稳定性能采用德国耐驰NETZSCH STA 449C型同步热分析仪在氮气氛围下进行分析,升温速率10 ℃·min-1。

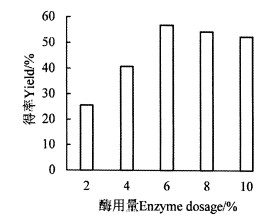

2 结果与分析 2.1 竹浆纳米纤维素制备工艺的单因素试验分析 2.1.1 酶用量对得率的影响在酶解时间3 h、球磨时间3 h的条件下,考察酶用量对BCNF得率的影响,结果如图 1所示。当酶用量从2%增加到6%时,BCNF的得率从25.5%升高至56.8%,这是由于适当增加酶的用量可以促进纤维素的无定形区进行更充分的水解,提高BCNF的得率;而继续增加酶的用量,得率反而发生轻微降低,这可能是由于超过6%的酶用量导致酶与纤维素的结合位点更拥挤,反而抑制了酶解的进行。有研究表明,酶与底物结合通常是均相反应中酶催化作用前的限速步骤之一,但过度的酶用量不是促进酶解的必要条件[15]。因此,酶用量以6%为宜。

|

图 1 酶用量对竹浆纳米纤维素得率的影响 Fig. 1 Effect of enzyme dosage on the yield of BCNF |

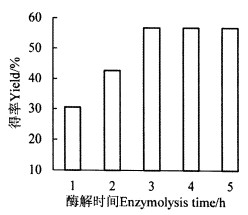

在酶用量6%、球磨时间3 h的条件下,考察酶解时间对BCNF得率的影响,结果如图 2所示。当酶解时间从1 h延长至2 h时,BCNF的得率从30.5%升高至42.7%,当酶解时间从2 h延长至3 h时,BCNF的得率从42.7%升高至56.8%,继续延长酶解时间得率几乎不再改变。这是由于随着酶解时间的延长,纤维素较易攻破的无定形区逐渐被酶解,剩余的是稳固的结晶区部位,因而,继续延长酶解时间得率也不再增加。因此,最佳酶解时间为3 h。

|

图 2 酶解时间对竹浆纳米纤维素得率的影响 Fig. 2 Effect of enzymolysis time on the yield of BCNF |

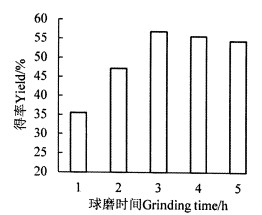

在酶解时间3 h、酶用量6%的条件下,考察球磨时间对BCNF得率的影响,结果如图 3所示。酶结合机械力处理可以在一定程度上提高BCNF的得率,当球磨时间从1 h延长至3 h时,BCNF得率从35.5%升高至56.8%,这是由于一定的机械力处理可以有效促进纤维素的粉碎[16],而继续延长球磨时间,BCNF得率反而略微下降,这可能是由于过强的机械力已经开始进攻已形成的CNF的结晶区。因此,球磨时间3 h为宜。

|

图 3 球磨时间对竹浆纳米纤维素得率的影响 Fig. 3 Effect of grinding time on the yield of BCNF |

在单因素试验的基础上,采用正交法设计3因素3水平试验L9(33)研究酶用量、酶解时间、球磨时间对BCNF得率的影响,结果如表 1所示。在酶用量6%、酶解时间3 h、球磨时间3 h,BCNF的得率最高(56.8%),与单因素试验结果一致。从试验结果的极差值(range value, R)发现,酶解时间对BCNF得率的影响最显著(R=15.800),其次是酶用量(R=14.133),球磨时间影响较小(R=10.034)。同样采用环境友好的酶解法制备CNF,卓治非等[13]采用正交试验优化CNF的酶解制备工艺,在酶解时间3 d、酶解温度50 ℃的条件下,CNF的得率最高(19.13%),但仍存在耗时较长且得率较低的问题;汪雪琴等[7]采用正交试验优化CNF的酶解协同超声波制备工艺,在酶解时间10 h、辅助超声处理6 h的条件下,CNF的得率达62.6%,在一定程度上缩短了制备时长,提高了CNF的得率;但本研究优化后的酶解-研磨二步法BCNF制备工艺,在酶解时间3 h、球磨时间3 h的条件下,纳米纤维素的得率为56.8%,进一步缩短了制备时长且得率也相对较高,该工艺在降低CNF商业化规模生产的成本方面具有重大意义。

| 试验号 No. |

酶用量 Enzyme dosage/% |

酶解时间 Enzymolysis time/h |

球磨时间 Grinding time/h |

得率 Yield/% |

| 1 | 8 | 2 | 2 | 45.2 |

| 2 | 8 | 3 | 4 | 56.2 |

| 3 | 8 | 4 | 3 | 55.3 |

| 4 | 6 | 2 | 4 | 20.2 |

| 5 | 6 | 3 | 3 | 56.8 |

| 6 | 6 | 4 | 2 | 49.2 |

| 7 | 4 | 2 | 3 | 36.3 |

| 8 | 4 | 3 | 2 | 36.1 |

| 9 | 4 | 4 | 4 | 41.9 |

| K1 | 52.233 | 33.900 | 43.500 | |

| K2 | 42.067 | 49.700 | 39.433 | |

| K3 | 38.100 | 48.800 | 49.467 | |

| R | 14.133 | 15.800 | 10.034 |

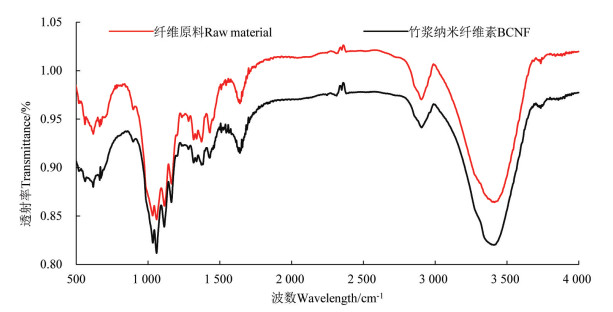

利用FTIR研究了酶解-研磨二步法制备的BCNF的化学结构,结果如图 4所示,纤维原料和BCNF的吸收峰无显著差异,BCNF还保留了天然纤维素的典型特征峰,如898 cm-1(β-糖苷键振动)、1 029 cm-1(C—O伸缩振动)、1 113 cm-1(—CH—弯曲变形和振动)、1 165 cm-1(C—O—C弯曲振动)、1 369 cm-1(—CH—弯曲变形和振动)、1 429 cm-1(—CH2—弯曲振动)、2 900 cm-1(C—H弯曲振动)、3 416 cm-1(羟基)的吸收峰,表明酶解-研磨二步法制备BCNF不会导致纤维素化学结构改变[17];但仔细观察发现,对于酶解-研磨制备的BCNF样品,位于898 cm-1吸收峰(β-糖苷键振动)的峰强有所降低、1 029 cm-1吸收峰(C—O伸缩振动)的峰宽变窄,可能是由于酶作用于β-糖苷键、C—O键,纤维素逐层酶解所致[5, 11, 13];而位于1 113 cm-1(—CH—弯曲变形和振动)和1 429 cm-1(—CH2—弯曲振动)的峰宽变窄、2 900 cm-1(C—H弯曲振动)的吸收峰峰强减小,则可能是由于机械研磨导致部分化学键发生的细微弯曲变化[17]。

|

图 4 竹浆纳米纤维素的傅里叶变换红外吸收光谱分析 Fig. 4 FTIR spectra of cellulose raw material and BCNF |

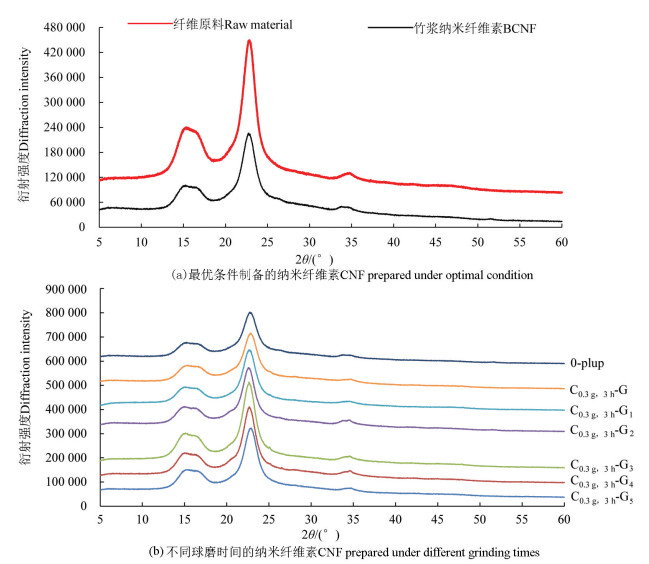

利用XRD仪分析了酶解-研磨二步法制备的BCNF的晶体结构,以及研磨过程中结晶度的变化,结果如图 5所示。由图 5(a)可知,经过酶解-研磨处理的样品,其晶格类型的衍射位置未发生显著变化,仍出现与天然纤维素一致的位于15.1°、18.0°和22.5°的3个强峰,对应于纤维素Ⅰ型的101,101,002典型晶面,但BCNF的结晶度(71.3%)较纤维原料(65.2%)提高了6.1%。在利用酶解-研磨二步法制备BCNF的过程中,由于纤维素酶和机械研磨的作用降解了纤维原料有缺陷的结晶区和无定形区,因此,BCNF较纤维原料结晶度有所提高。同样是酶处理辅助机械力化学法,通过纤维素酶酶解10 h,辅助超声处理6 h制备得到的CNF的结晶度较原料提高了10%[7],这可能是由于超声处理的时间过长,破坏了更多的无定型区,但其酶解时间和机械力化学处理时间较长,从能耗角度出发,本研究采用的处理方法更节能环保。

|

图 5 竹浆纳米纤维素的X射线衍射强度分析 Fig. 5 XRD results of cellulose raw material and BCNF |

原始纸浆(0-plup)、纯酶解(C0.3 g,3 h)、酶解-研磨(C0.3 g, 3 h-Gx,x代表球磨时间)等7种不同处理得到的BCNF的XRD图谱如图 5(b)所示。0-plup、C0.3 g, 3 h、C0.3 g, 3 h-G1、C0.3 g, 3 h-G2、C0.3 g, 3 h-G3、C0.3 g, 3 h-G4和C0.3g, 3h-G5的ICr分别为65.2%、66.3%、67.5%、68.7%、71.3%、71.2%、71.1%。酶处理主要影响纤维素的非结晶区,通过简单切割有严重缺陷的无定形区,因此,C0.3 g,3 h制备的纳米纤维素的ICr比0-plup提高了1.1%,原纤维长度在一定程度上缩短。酶的水解作用弱,增加时间也不会破坏结晶区,所以对结晶度的影响不是很大。进行机械研磨后,C0.3 g, 3 h-G3的ICr较C0.3 g, 3 h处理提高了5.0%,可见,C0.3 g, 3 h处理并不能完全进攻纤维素的全部无定形区,结合一定的机械力作用后,纤维素的可及度和反应活性均增加,纤维素酶更容易进入大部分无定形区,使纤维素更加充分地分解出纳米尺度的碎片[18]。然而,当研磨时间过长(C0.3 g, 3 h-G4和C0.3 g, 3 h-G5),纤维素结晶区分解成碎片,导致ICr略微降低,该结果与QING et al[19]的研究结果一致。以上所有处理均未改变晶格类型的典型的衍射图样,酶处理结合机械力化学法可更充分地将纤维素降解至纳米尺度。

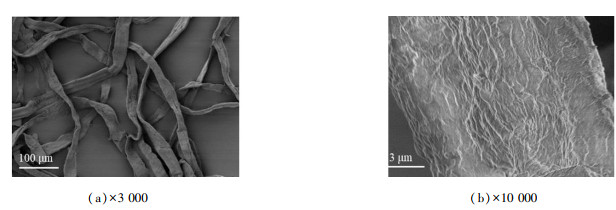

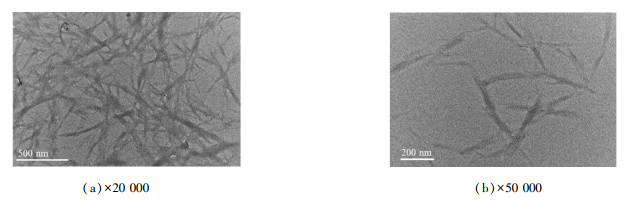

2.4 竹浆纳米纤维素的形貌分析用SEM观察纤维原料的微观形貌,结果如图 6所示,纤维原料为长度达数百微米的扁平的长条结构,直径约12 μm,且表皮呈现粗糙纹路。用TEM观察酶解-研磨二步法制备的BCNF的微观形貌,结果如图 7所示,经过酶解-研磨处理后,原纤维长度和直径变短,所得到的纳米纤维素直径为10~40 nm,长度为400~600 nm,呈现出更均匀的纳米尺度和更高度的网络化结构,进一步表明酶解-研磨二步法是成功制备BCNF的可行手段。BCNF的形态高度依赖于酶用量、水解时间和研磨时间的相互作用,纯酶解不足以使原始纤维素纤维完全细纤化和水解[20]。

|

图 6 纤维原料不同倍数下的扫描电镜图 Fig. 6 SEM images of cellulose raw material |

|

图 7 竹浆纳米纤维素不同倍数下的透射电镜图 Fig. 7 TEM images of BCNF |

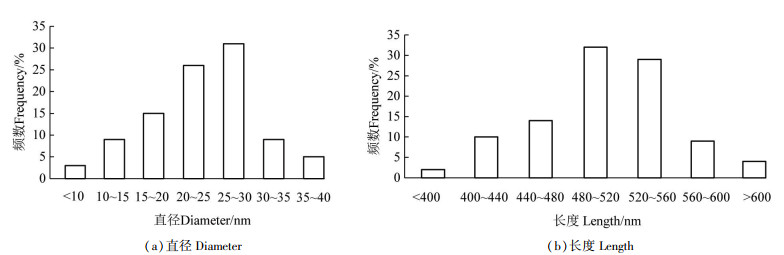

通过TEM观察并借助计算机上的尺寸测量工具,对随机选取的100根BCNF的长度和直径进行统计分析,结果如图 8所示。约95%的BCNF直径分布在10~40 nm,约94%的BCNF长度分布在400~600 nm。由此可知,酶解-研磨二步法主要得到长径比为10~60的纤维素纳米纤丝产品。

|

图 8 竹浆纳米纤维素的直径与长度分布 Fig. 8 Distribution of diameter and length of BCNF |

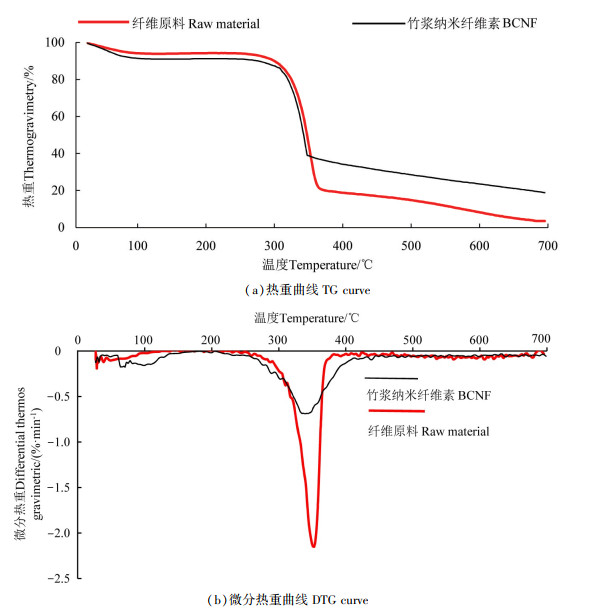

BCNF在氮气氛围中的热重(thermos gravimetry, TG)和微分热重(differential thermos gravimetric, DTG)分析结果如图 9所示。从图 9(a)可以看出,酶解-研磨处理的BCNF热重曲线与纤维原料相比有所变化,观察到了两阶段失重:第一个阶段为50~200 ℃,这个阶段的重量损失主要是由于样品吸附空气中少量的自由水蒸发造成的;第二阶段为200~400 ℃,在此期间重量损失急剧下降,此时的热稳定性下降是由于纤维素结构中的化学键断裂造成的。纤维原料的重量损失最大(残余质量3.51%),BCNF的重量损失较小(残余质量18.98%)。重量损失的细节包括初始分解温度(T0)和最大分解温度(Tmax),相比于原始纤维(T0和Tmax分别为304、350 ℃),酶解-研磨二步法制备的BCNF的T0(298 ℃)和Tmax(342 ℃)未发生明显变化[图 9(b)],说明酶解-研磨二步法制备的BCNF比其他方法制得的BCNF具有较优的热稳定性,这也说明酶解-研磨处理对BCNF的热稳定性没有负面影响[4]。

|

图 9 纤维原料和纳米纤维素的热重曲线和微分热重曲线 Fig. 9 TG curve and DTG curve of cellulose raw material and BCNF |

本研究在不使用有毒化学反应物和溶剂的环保方法下,采用纤维素酶预处理辅助球磨的酶解-研磨二步法制备纳米纤维素,并通过正交试验优化工艺参数,得到最佳的制备条件为酶用量6%、酶解时间3 h、球磨时间3 h,此时纳米纤维素的得率为56.8%,长径比为10~60。XRD分析结果表明,纯酶处理能使纤维的结晶度得到一定程度的提高(较纤维原料提高了1.1%),结合一定的机械力作用后,结晶度可以得到进一步提高(较纤维原料提高了6.1%)。TGA分析表明,经过酶解-研磨处理对BCNF的T0和Tmax未发生显著变化,且在700 ℃的高温处理后,BCNF仍有较高的残余质量(18.98%)。本研究优化后的酶解-研磨二步法纳米纤维素制备工艺,在未来纳米纤维素产业化生产的理论指导方面极具潜力,所制得的BCNF在创新材料的开发和提高传统材料的性能方面具有潜在的应用前景,有望被开发为一种绿色的、耐热型聚合物增强填料。

| [1] |

黄彪, 卢麒麟, 唐丽荣. 纳米纤维素的制备及应用研究进展[J]. 林业工程学报, 2016, 1(5): 1-9. |

| [2] |

林凤采, 卢麒麟, 卢贝丽, 等. 纳米纤维素及其聚合物纳米复合材料的研究进展[J]. 化工进展, 2018, 37(9): 3454-3470. |

| [3] |

XIE H X, DU H S, YANG X H, et al. Recent strategies in preparation of cellulose nanocrystals and cellulose nanofibrils derived from raw cellulose materials[J]. International Journal of Polymer Science, 2018, 2018: 7923068. |

| [4] |

DU H S, LIU C, ZHANG Y D, et al. Preparation and characterization of functional cellulose nanofibrils via formic acid hydrolysis pretreatment and the followed high-pressure homogenization[J]. Industrial Crops and Products, 2016, 94: 736-745. DOI:10.1016/j.indcrop.2016.09.059 |

| [5] |

KEKÄLÄINEN K, LⅡMATAINEN H, BIALE F, et al. Nanofibrillation of TEMPO-oxidized bleached hardwood kraft cellulose at high solids content[J]. Holzforschung, 2015, 69(9): 1077-1088. DOI:10.1515/hf-2014-0269 |

| [6] |

ZHANG L Y, TSUZUKI T, WANG X G. Preparation of cellulose nanofiber from softwood pulp by ball milling[J]. Cellulose, 2015, 22(3): 1729-1741. DOI:10.1007/s10570-015-0582-6 |

| [7] |

汪雪琴, 卢麒麟, 林凤采, 等. 纤维素酶解预处理辅助超声法制备竹浆纳米纤维素[J]. 农业工程学报, 2018, 34(9): 276-284. |

| [8] |

郭娟丽, 周玉生, 刘珊, 等. 纳米纤维素的制备方法及产业化情况[J]. 材料导报, 2014, 28(S1): 26-29. |

| [9] |

汪雪琴.酶法纳米纤维素及其荧光复合膜的研究[D].福州: 福建农林大学, 2018.

|

| [10] |

唐丽荣, 欧文, 林雯怡, 等. 酸水解制备纳米纤维素工艺条件的响应面优化[J]. 林产化学与工业, 2011, 31(6): 61-65. |

| [11] |

卢麒麟, 唐丽荣, 林雯怡, 等. 巨菌草制备纳米纤维素及其表征[J]. 草业科学, 2013, 30(2): 301-305. |

| [12] |

唐丽荣, 黄彪, 戴达松, 等. 纳米纤维素制备优化及其形貌表征[J]. 福建林学院学报, 2010, 30(1): 88-91. |

| [13] |

卓治非, 房桂干, 王戈, 等. 酶解竹子溶解浆制备纳米微晶纤维素的研究[J]. 造纸科学与技术, 2014, 33(3): 6-8. |

| [14] |

陈秋艳, 苗庆显, 黄六莲. 粉碎处理提高竹溶解浆的反应性能[J]. 森林与环境学报, 2017, 37(3): 277-282. |

| [15] |

GAO D H, CHUNDAWAT S P S, SETHI A, et al. Increased enzyme binding to substrate is not necessary for more efficient cellulose hydrolysis[J]. Proceedings of the National Academy of Sciences of the United States of America, 2013, 110(27): 10922-10927. DOI:10.1073/pnas.1213426110 |

| [16] |

SPENCE K L, VENDITTI R A, ROJAS O J, et al. A comparative study of energy consumption and physical properties of microfibrillated cellulose produced by different processing methods[J]. Cellulose, 2011, 18(4): 1097-1111. |

| [17] |

ALCANTARA J C, GONZALEZ I, PARETA M M, et al. Biocomposites from rice straw nanofibers:morphology, thermal and mechanical properties[J]. Materials, 2020, 13(9): 2138. |

| [18] |

SAMIR M A S A, ALLOIN F, DUFRESNE A. Review of recent research into cellulosic whiskers, their properties and their application in nanocomposite field[J]. Biomacromolecules, 2005, 6(2): 612-626. |

| [19] |

QING Y, SABO R, ZHU J Y, et al. A comparative study of cellulose nanofibrils disintegrated via multiple processing approaches[J]. Carbohydrate Polymers, 2013, 97(1): 226-234. |

| [20] |

RUAN C S, ZHU Y J, ZHOU X, et al. Effect of cellulose crystallinity on bacterial cellulose assembly[J]. Cellulose, 2016, 23(6): 3417-3427. |

2021, Vol. 41

2021, Vol. 41