文章信息

- 秦理哲, 杨章旗, 段文贵, 胡拉, 徐慧兰

- QIN Lizhe, YANG Zhangqi, DUAN Wengui, HU La, XU Huilan

- 防腐马尾松木材的胶合工艺优化

- Bonding technology of preservative-treated Pinus massoniana wood

- 森林与环境学报,2020, 40(6): 667-672.

- Journal of Forest and Environment,2020, 40(6): 667-672.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2020.06.015

-

文章历史

- 收稿日期: 2020-06-11

- 修回日期: 2020-07-15

2. 广西大学化学化工学院, 广西 南宁 530004

2. College of Chemistry and Chemical Engineering, Guangxi University, Nanning, Guangxi 530004, China

木结构建筑具有低碳、环保、宜居等独特优势,顺应我国发展绿色环保、节能减排建筑的理念,发展前景广阔。中国人工林发展迅速,已成为世界人工林保存面积最大的国家之一[1]。我国木结构建筑原料主要来自加拿大、俄罗斯等国,开发国内丰富的人工林木材资源作为木结构建筑原料,在生产成本及原料供应稳定性方面具有显著的优势。马尾松(Pinus massoniana Lamb.)是我国南方的造林先锋树种和主要用材树种,分布范围广,资源丰富。马尾松生长迅速,木材力学性能优良,是木结构用材的重要潜在原料树种。随着脱脂技术和木材保护处理技术的日趋成熟[2-3],马尾松人工林木材在木结构建筑领域的开发和应用迎来新的发展机遇。

马尾松木材松脂含量高,易被虫菌侵蚀,节子较多且容易开裂变形[4],将其加工成小规格木材单元,经分选及剔除缺陷后再进行防腐处理并胶合为成品,是提高木材利用率及制备高性能结构用材的重要途径。然而,经过防腐处理后,防腐剂会对木材表面造成化学干扰和物理堵塞,影响木材的胶合性能[5-6]。因此,防腐改性材胶合技术成为利用马尾松人工林木材开发木结构构件的关键技术之一,但关于马尾松防腐材胶合工艺的研究较少[7]。鉴于此,选用市场销量较大、认可度较高的水性高分子异氰酸酯(emulsion polymer isocyanate, EPI)和单组分聚氨酯(one-component polyurethane, PU)两种常用的结构用集成材室温固化型胶黏剂,采用正交试验研究预处理方法、单位压力、涂胶量、加压时间4个工艺因子对防腐马尾松木材胶合性能的影响,并优化防腐马尾松木材的胶合工艺,以期为马尾松木结构制品的开发提供理论依据。

1 材料与方法 1.1 试验材料取桐棉种源的马尾松为试材,树龄35 a,平均径级为40 cm。试材采集后,以原木髓心为中心,向树皮方向依次截取厚35 mm的板材,置于干燥窑中干燥。干燥后的板材加工成480 mm (长) ×30 mm (宽) ×7 mm (厚)的弦切板。

采用购自广东林科科技开发有限公司的水溶性环保型季铵铜(amine copper quart, ACQ)系列防腐剂ACQ-D为试验用防腐剂,其活性成分质量分数为15.39%,其中季铵盐[以双十烷基二甲基氯化铵(didecyl dimethyl ammonium chloride, DDAC)含量计] :铜化物(以氧化铜的含量计) =4.87 : 10.52。

采用购自太尔化工(上海)有限公司的EPI和PU为试验用胶黏剂。EPI的组分质量配比为主剂:固化剂=100 : 20,主剂(Prefere 6150)为乳白色黏稠液体,固含量58%,黏度8 Pa · s,pH值7.0,固化剂(Prefere 6653)为棕褐色液体,黏度0.2 Pa · s。PU型号为PU-54,浅黄色黏稠液体,固含量100%,黏度6.5 Pa · s。

试验用的脱脂剂购自菏泽维德林化化工有限公司,型号MJB-NS,透明液体,相对密度1.25,pH值9~11,有效活性物质量分数80%。

1.2 脱脂处理用水将脱脂剂稀释50倍后加入蒸煮锅,对马尾松板材进行95 ℃蒸煮6 h。将处理后的板材置于50 ℃鼓风干燥箱内干燥3 d,转移至恒温恒湿箱[温度(20±1) ℃、相对湿度(65±5)%]中平衡调湿7 d,平衡后质量含水率为12.50%。

1.3 防腐处理将ACQ稀释成活性成分质量分数为2.0%的溶液,随后倒入摆放着板材的浸渍槽中,采用真空加压法对板材进行防腐处理。工艺参数为:真空度-0.08~ (-0.09) MPa,抽真空持续时间30 min,加压压力1.2 MPa,压力持续时间1 h。参照GB/T 31761—2015[8]对板材的透入度进行测定,并根据防腐处理前后的质量及ACQ浓度计算理论载药量,得出马尾松防腐材的透入度均达95%以上,理论载药量为9.30 kg · m-3。将防腐处理后的板材移入50 ℃的烘箱中干燥3 d,转移至恒温恒湿箱[温度(20±1) ℃、相对湿度(65±5)%]中平衡调湿7 d,平衡后质量含水率为11.98%。

1.4 胶合试验设计以预处理方法、单位压力、涂胶量、加压时间为变量因子,每个因子设定3个水平,两种不同胶黏剂均按照L9 (34)正交试验表安排试验,各因素的不同水平如表 1所示,每组试验重复3次。其中,预处理方法中的压刨步骤是将尺寸为480 mm (长) ×30 mm (宽) ×7 mm (厚)的板材刨至5 mm厚,单面刨削量为1 mm。

| 胶黏剂种类 Type of adhesive |

水平 Level |

因素Factor | |||

| A预处理方法 Pretreatment method |

B单位压力 Unit pressure/MPa |

C涂胶量 Glue spread/(g·m-2) |

D加压时间 Pressing time/h |

||

| 水性高分子异氰酸酯EPI | 1 | 压刨-防腐 Pressure slicing-preservative treatment |

0.8 | 200 | 0.50 |

| 2 | 防腐-压刨 Preservative treatment-pressure slicing |

1.3 | 300 | 1.25 | |

| 3 | 脱脂-防腐-压刨 Degreasing-preservative treatment-pressure slicing |

1.8 | 400 | 2.00 | |

| 单组分聚氨酯PU | 1 | 压刨-防腐 Pressure slicing-preservative treatment |

0.8 | 100 | 1.50 |

| 2 | 防腐-压刨 Preservative treatment-pressure slicing |

1.3 | 200 | 3.00 | |

| 3 | 脱脂-防腐-压刨 Degreasing-preservative treatment-pressure slicing |

1.8 | 300 | 4.50 | |

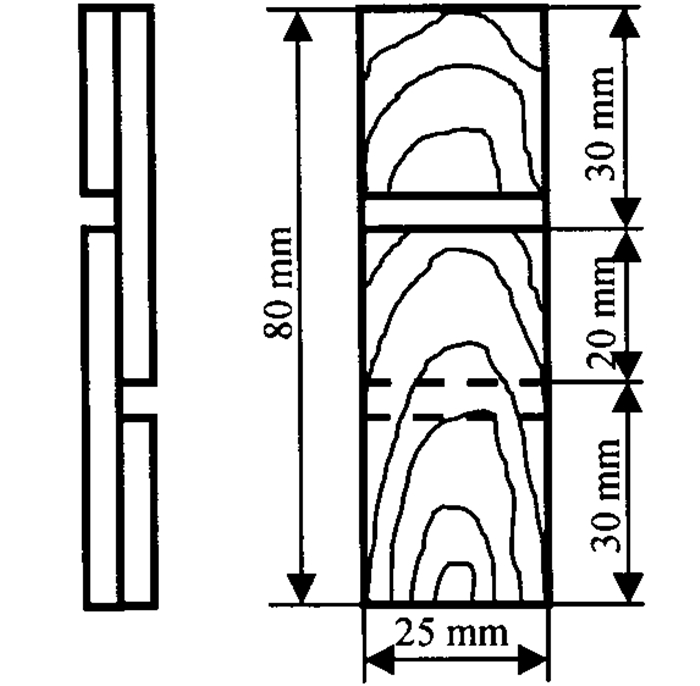

根据GB/T 33333—2016[9],加工剪切试件(图 1),每组试验加工9个试样,检测其剪切强度和木破率,以确定胶黏剂的最佳压板工艺。设置剪切强度试验的加载速度为0.5 kN · s-1,使试件在1 min内被破坏。

|

图 1 拉伸剪切试样 Fig. 1 Shear strength test |

防腐马尾松木材胶合性能正交试验结果如表 2所示,再对该结果进行极差分析,根据极差(Rj)的大小可得各工艺因素对EPI拉剪强度的影响主次顺序:单位压力(Rj=1.81) >加压时间(Rj=1.41) >预处理方法(Rj=1.18) >涂胶量(Rj=0.52)。各工艺因素对PU拉剪强度的影响主次顺序为:预处理方法(Rj=3.65) >单位压力(Rj=1.05) >加压时间(Rj=0.88) >涂胶量(Rj=0.22)。从极差分析可初步判断,涂胶量对两种胶黏剂的影响均较小,而其余3个因素对两种胶黏剂胶合性能的影响之间存在差异。

| 试验号 Test number |

因素Factor | 拉剪强度Tensile shear strength/MPa | 木破率Wood failure ratio/% | |||||||

| A | B | C | D | 水性高分子异氰酸酯EPI | 单组分聚氨酯PU | 水性高分子异氰酸酯EPI | 单组分聚氨酯PU | |||

| 1 | 1 | 1 | 3 | 2 | 5.40±0.30 | 6.38±0.35 | 97.78±2.55 | 87.78±6.94 | ||

| 2 | 2 | 1 | 1 | 1 | 5.86±0.19 | 5.15±0.32 | 98.33±1.67 | 47.78±22.69 | ||

| 3 | 3 | 1 | 2 | 3 | 6.08±0.41 | 6.03±0.34 | 94.44±9.62 | 32.22±16.86 | ||

| 4 | 1 | 2 | 2 | 1 | 5.96±0.29 | 6.27±0.24 | 73.89±4.19 | 82.22±3.47 | ||

| 5 | 2 | 2 | 3 | 3 | 6.81±0.50 | 5.32±0.03 | 84.44±21.43 | 26.67±15.90 | ||

| 6 | 3 | 2 | 1 | 2 | 6.39±0.30 | 5.58±0.51 | 98.89±1.92 | 47.78±10.18 | ||

| 7 | 1 | 3 | 1 | 3 | 5.96±0.27 | 6.25±0.37 | 97.22±2.55 | 83.33±5.00 | ||

| 8 | 2 | 3 | 2 | 2 | 5.65±0.53 | 4.76±0.32 | 96.67±5.77 | 15.56±6.94 | ||

| 9 | 3 | 3 | 3 | 1 | 6.01±0.58 | 5.50±0.73 | 84.44±8.39 | 44.44±8.39 | ||

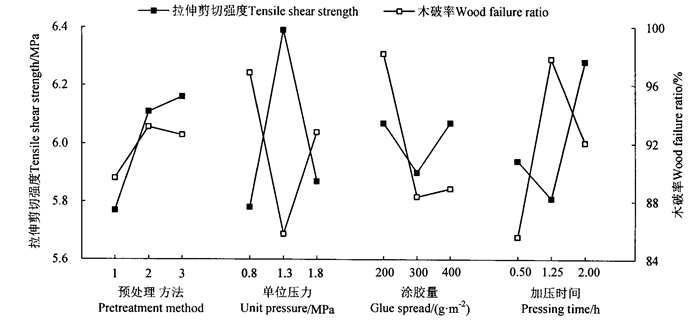

采用重复试验法对EPI的胶合性能进行方差分析,结果表明,单位压力对EPI拉剪强度的影响在α=0.01水平下显著,对木破率的影响在α=0.05水平下显著。各工艺因素对EPI胶合性能的影响直观趋势图(图 2)显示,预处理方法对EPI拉剪强度和木破率均没有显著影响。压刨-防腐的拉剪强度和木破率低于防腐-压刨和脱脂-防腐-压刨。防腐、压刨、脱脂3种表面处理方式,都会对木材表面性能和胶接性能产生一定的影响,胶接前最后一道工序的处理尤为关键。压刨-防腐的最后一道工序是防腐处理,ACQ中的铜会与木材中的羟基以氢键的形式结合而使得木材中游离羟基变少、润湿性降低[10],细胞腔内和细胞壁表面覆盖的防腐剂沉积物也会减少胶黏剂与木材在分子水平上的接触[11],对其胶合性能带来不利影响。防腐-压刨和脱脂-防腐-压刨方法将压刨工序置于防腐处理之后,木材表面的防腐剂沉积物相对减少,使得其胶合性能较优。

|

注:预处理方法1、2、3分别表示压刨-防腐、防腐-压刨、脱脂-防腐-压刨。 Note: pretreatment method 1, 2 and 3 indicate pressure slicing-preservative treatment, preservative treatment-pressure slicing, and degreasing-preservative treatment-pressure slicing, respectively. 图 2 不同工艺因素水性高分子异氰酸酯的拉伸剪切强度和木破率 Fig. 2 Tensile shear strength and wood failure ratio of EPI across different factors |

随着单位压力的增加,平均拉剪强度呈现先增加后降低的趋势,压力为1.3 MPa时试样的拉剪强度显著高于压力为0.8和1.8 MPa时的试样。这是因为在一定范围内,压力越大,渗入木材中的胶黏剂越多,胶接面积增加,拉伸剪切强度越高;当压力过大时,胶黏剂被压出胶层,胶合面缺胶,拉伸剪切强度反而降低。而木破率随着压力的变化规律与拉伸剪切强度不一致,且波动范围较大。

涂胶量对EPI拉伸剪切强度无显著影响,而对木破率的影响在α=0.05水平下显著。涂胶量为最大值时拉伸剪切强度较高,涂胶量为最小值时木破率较高。

加压时间对EPI拉伸剪切强度的影响在α=0.1水平下显著,对木破率的影响在α=0.05水平下显著。随着加压时间增加,拉伸剪切强度呈增加趋势,这是因为对于冷压型胶黏剂,加压时间越长,越利于胶黏剂的固化。加压时间为2 h时的拉伸剪切强度较高,其木破率与加压时间为1.25 h的木破率接近。

综合考虑胶合性能、工序繁简性及成本,EPI/防腐马尾松木材胶合试样工艺优化参数为:预处理方法采用防腐-压刨,单位压力1.3 MPa,涂胶量200 g · m-2,加压时间2 h。经补充试验验证,在优选工艺条件下,EPI胶合试样的拉伸剪切强度和木破率分别为6.61 MPa和89.23%。

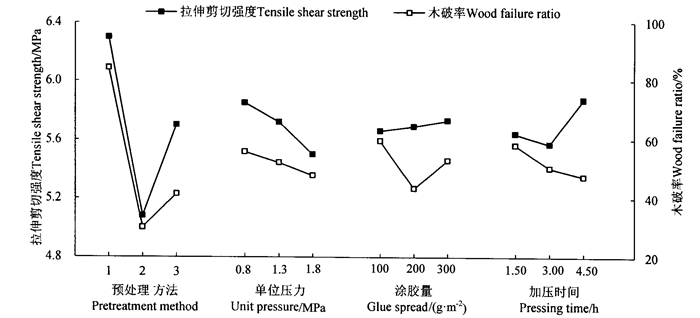

2.3 压板工艺对单组分聚氨酯胶合性能的影响方差分析结果表明,预处理方法对拉伸剪切强度和木破率在α=0.1水平下有显著影响。各工艺因素对PU胶合性能影响的直观趋势图(图 3)显示,压刨-防腐的拉伸剪切强度和木破率高于防腐-压刨和脱脂-防腐-压刨。这是因为PU固化时释放二氧化碳气体引起膨胀现象是其典型特征,而先压刨后防腐的预处理方法工艺制造的木材表面粗糙度更大,可以更好的吸收PU固化时所释放的二氧化碳气体,导致其与PU的黏合更强,拉伸剪切强度和木破率更大,与其他学者[10]研究结果一致。

|

注:预处理方法1、2、3分别表示压刨-防腐、防腐-压刨、脱脂-防腐-压刨。 Note: pretreatment method 1, 2 and 3 indicate pressure slicing-preservative treatment, preservative treatment-pressure slicing, and degreasing-preservative treatment-pressure slicing, respectively. 图 3 不同工艺因素单组分聚氨酯的拉伸剪切强度和木破率 Fig. 3 Tensile shear strength and wood failure ratio of PU across different factors |

单位压力对拉伸剪切强度和木破率均无显著影响。随着压力的增加,拉伸剪切强度和木破率呈现降低趋势,压力为0.8 MPa的拉伸剪切强度和木破率略高于压力为1.3和1.8 MPa时的试样,说明PU在固化发泡过程中只需给木材施加合适的压力使木材与胶黏剂紧密接触即可,过大的压力反而会限制二氧化碳在木材结构的释放。

涂胶量对PU的拉伸剪切强度均无显著影响,而对木破率的影响在α=0.05水平下显著。涂胶量为最大值时拉伸剪切强度较高,涂胶量为最小值时木破率较高。

加压时间对拉伸剪切强度和木破率均无显著影响。随着加压时间延长,PU拉伸剪切强度呈现增加趋势,说明胶黏剂随着时间的延长固化的更为充分,加压时间为4.5 h的拉伸剪切强度略高于加压时间为1.5和3 h时的试样。而木破率随加压时间的增加呈降低趋势,且波动范围较大,加压时间为1.5 h的木破率较高。

综合考虑胶合性能、工序繁简性及成本,PU/防腐马尾松木材胶合试样工艺优化参数为:预处理方法采用压刨-防腐,单位压力0.8 MPa,涂胶量100 g · m-2,加压时间1.5 h。经补充试验验证,在优选工艺条件下,PU胶合试样的拉伸剪切强度和木破率分别为5.89 MPa和66.30%。

3 讨论与结论EPI与PU是两种不同性质的结构用胶黏剂,其对防腐木材胶合性能的影响也不同,主要表现在显著影响因子的不同。EPI拉伸剪切强度的显著影响因子是单位压力,这是因为EPI属于水性胶黏剂,其在固化过程中会有一定程度的收缩[12],若压力过小,固化后的胶黏剂与细胞壁之间存在缝隙,胶合强度减弱,因此应施加合适的压力,使得固化后的胶黏剂与细胞仍处于接触状态,以保证良好的胶合强度。预处理方法、涂胶量、加压时间可能对EPI在马尾松防腐材中的渗透性能产生一定的影响,但由于EPI较强的极性和较高的水分含量使得木材表面很容易被浸润,并且优先渗入木材细胞的是水,而胶黏剂聚合体则留在木材表面外部,EPI在木材中的渗透仅为1~2个细胞[13],导致预处理方法、涂胶量、加压时间这3个工艺因子对EPI渗透性能的影响远小于单位压力对胶合界面物理形貌的影响,因此, 调控好单位压力是EPI胶合马尾松防腐材的关键。PU拉伸剪切强度的显著影响因子是预处理方法,这是因为PU的固化过程是二氧化碳释放胶体膨胀发泡的过程[14],虽然单位压力、涂胶量、加压时间会在一定程度上影响二氧化碳在木材结构中的释放,但这3个工艺因子对PU胶合的影响远不及预处理方法,因此, 调控好被胶接物的表面性质是PU胶合马尾松防腐材的关键。

以拉伸剪切强度和木破率为评价指标,优选出防腐马尾松木材的胶合工艺参数:对于EPI/防腐马尾松木材胶合试样,预处理方法采用防腐-压刨,单位压力1.3 MPa,涂胶量200 g · m-2,加压时间2 h;对于PU/防腐马尾松木材胶合试样,预处理方法采用压刨-防腐,单位压力0.8 MPa,涂胶量100 g · m-2,加压时间1.5 h。在优选的工艺条件下,EPI的胶合性能(拉伸剪切强度6.61 MPa,木破率89.23%)和PU的胶合性能(拉伸剪切强度5.89 MPa,木破率66.30%)表现优异,说明EPI和PU均适用于马尾松防腐木材的胶合,从胶接机理看,EPI和PU主要以化学键胶接为主,其中EPI主剂中含有羟基、氨基、羧基、酰胺基等多种活性氢基团,这些基团和防腐木材中的酚羟基、脂肪族羟基等活性氢基团会与固化剂中的异氰酸酯发生化学反应,形成交联的立体网格结构,产生胶接力[15];PU中含有异氰酸酯基团,与防腐木材中的羟基生成氨基甲酸酯,从而产生胶接力[16]。

| [1] |

陈幸良, 巨茜, 林昆仑. 中国人工林发展现状、问题与对策[J]. 世界林业研究, 2014, 27(6): 54-59. |

| [2] |

俞津. 松木的脱脂改性处理及应用[J]. 家具, 2012(2): 97-99. |

| [3] |

孙芳利, PROSPER N K, 吴华平, 等. 木竹材防腐技术研究概述[J]. 林业工程学报, 2017, 2(5): 1-8. |

| [4] |

胡拉, 徐慧兰, 谭健晖, 等. 马尾松木材材性特点及加工利用研究[J]. 世界林业研究, 2018, 31(1): 40-45. |

| [5] |

秦理哲, 胡拉, 杨章旗, 等. 季铵铜防腐剂对马尾松木材化学性质的影响[J]. 森林与环境学报, 2019, 39(6): 667-672. |

| [6] |

李艳云, 彭立民, 周宇. 防腐木材胶合性能研究概述[J]. 木材加工机械, 2009, 20(6): 42-44. |

| [7] |

秦理哲, 胡拉, 杨章旗, 等. ACQ防腐处理对马尾松木材胶合强度的影响研究[J]. 林产工业, 2019, 46(3): 36-39. |

| [8] |

中华人民共和国商务部.铜氨(胺)季铵盐(ACQ)防腐剂加压处理木材: GB/T 31761-2015[S].北京: 中国标准出版社, 2015.

|

| [9] |

中国石油和化学工业联合会.木材胶粘剂拉伸剪切强度的试验方法: GB/T 33333-2016[S].北京: 中国标准出版社, 2016.

|

| [10] |

曹金珍, KAMDEM D P. 不同水基防腐剂处理木材的表面自由能[J]. 北京林业大学学报, 2006, 28(4): 1-5. |

| [11] |

MALDAS D C, KAMDEM D P. Surface characterization of chromated copper arsenate(CCA)-treated red maple[J]. Journal of Adhesion Science and Technology, 1998, 12(7): 763-772. DOI:10.1163/156856198X00281 |

| [12] |

张俊.API胶黏剂固化反应机制的研究[D].哈尔滨: 东北林业大学, 2009.

|

| [13] |

QIN L Z, LIN L Y, FU F, et al. Microstructure and quantitative micromechanical analysis of wood cell-emulsion polymer isocyanate and urea-formaldehyde interphases[J]. Microscopy and Microanalysis, 2017, 23(3): 687-695. DOI:10.1017/S1431927617000216 |

| [14] |

李国遵, 高之香, 李士学, 等. 聚氨酯胶粘剂的研究进展、合成、改性与应用[J]. 粘接, 2019, 40(5): 177-180. |

| [15] |

徐晓沐, 高科达. 水性高分子异氰酸酯(EPI)胶黏剂在集成材加工中的应用和参数控制[J]. 化学与黏合, 2007, 29(2): 134-136. |

| [16] |

耿志忠, 顾继友, 高振华. 木材用聚氨酯胶黏剂的研究进展[J]. 化学与黏合, 2007, 29(2): 113-116. |

2020, Vol. 40

2020, Vol. 40