文章信息

- 杨琳, 马青原, 刘洪海, 廖晓梅, 吴智慧

- YANG Lin, MA Qingyuan, LIU Honghai, LIAO Xiaomei, WU Zhihui

- 尾巨桉木材冷冻干燥特性

- Freeze-drying properties of Eucalyptus urophylla×E. grandis wood

- 森林与环境学报,2018, 38(3): 277-283.

- Journal of Forest and Environment,2018, 38(3): 277-283.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2018.03.004

-

文章历史

- 收稿日期: 2017-12-06

- 修回日期: 2018-03-20

桉树是我国主要的速生人工林树种之一[1],但由于桉树自身特殊的生长特性,使其在干燥过程中极易产生皱缩等干燥缺陷,程度严重时还伴随着表面开裂、端裂和内裂,导致木材降等,使得桉树的实木化利用进程进展缓慢[2-3]。

皱缩产生的主要原因为作用在细胞壁上的毛细管张力之和大于其横纹抗压极限,进而在干燥过程中产生了皱缩[4]。皱缩产生的条件为木材细胞具有良好的气密性,纹孔直径需足够小、水与细胞壁的接触角小,细胞壁横向力学强度低等。因此,以往的研究多集中在通过微波预处理[5]、加压或拉伸处理[6-7]、后期调湿处理[8-9]以及预冻处理[10-13]等方式破坏其发生皱缩的条件来防止皱缩产生或促使其回复[14]。

冷冻干燥[15]利用冰晶升华的原理,在压力较低、真空度较高的条件下使物料中的固态水直接升华为水蒸气。干燥没有经历液相,细胞腔内不能形成液体张力,能够破坏皱缩形成的条件。吴福宝等[16]对大型古木船及古代出土木质文物进行了室外冷冻脱水处理,任广跃等[17]、李晖等[18]对常压冷冻干燥过程中多孔介质热质耦合及气流场分布特性进行了研究。但是,桉木冷冻干燥特性及冷冻干燥对木材皱缩影响的研究还鲜有报道,只有CHOONG et al[19]对桉木和松木进行了冷冻与常规干燥对比,但没有对皱缩的微观结构进行具体分析。本研究以尾巨桉(Eucalyptus urophylla× E.grandis)为试材,分别进行了冷冻干燥及常规干燥,研究冷冻干燥过程桉木的干燥速度、分层含水率及皱缩等特性,并借助扫描电子显微镜(scanning electron microscope,SEM)揭示微观结构变化对上述特性的影响,为冷冻干燥技术在桉木实木化高附加值利用中提供技术支持。

1 材料与方法 1.1 试验材料尾巨桉,产自广西,树龄6 a,胸径约260 mm,初含水率约110%,基本密度约为0. 502 g · cm-3。砍伐后用塑料薄膜密封包裹后运至南京林业大学实验室,将原木去皮刨光,加工成规格为30 mm (R) ×30 mm (T) ×1 000 mm (L)的方材,用塑料薄膜包裹密封后置于冷柜待用。根据试验方案,将桉木方材锯制成首尾相连的长度为45和90 mm长试件各20块,其中一半用于常规干燥,标号为C45、C90;另一半用于冷冻干燥,标号为F45、F90。为减少试验误差,本研究所用试材均取自同一株桉树材。

1.2 试验设备普通型冷冻干燥机,型号LGJ-10C (北京四环科学仪器厂有限公司),密封罩内径200 mm,冷冻托盘直径180 mm;恒温恒湿箱,型号DF-408 (南京德孚实验设备有限公司),内部规格700 mm×800 mm×900 mm,温度波动±0. 5 ℃,湿度波动±3. 0%,气流循环速度大于2 m · s-1;电热恒温鼓风干燥箱,型号DHG-905386-Ⅲ (上海新苗医疗器械制造有限公司); 佳能扫描仪(CanoScan LiDe 700F)。

1.3 试验方法 1.3.1 冷冻与常规干燥工艺冷冻干燥:首先利用冷冻干燥机冷阱对试件进行预冻处理,预冻条件为-50 ℃,12 h;然后将预冻试件放在冷阱上方托盘上进行冷冻干燥,冷凝温度为-50 ℃, 升华发生时的真空度为30 Pa。常规干燥:温度60 ℃,相对湿度66%。冷冻及常规干燥过程按照预定含水率阶段定时取出试件进行相关数据检测。

1.3.2 含水率与干燥速度的测定初含水率的测定:按照GB/T 1931—2009 《木材含水率测定方法》规定的部位截取试样(试材的两端),制成试片,试片尺寸为30 mm (R) ×30 mm (T) ×5 mm (L)。利用烘干法[20]测量试片的含水率,取平均值作为对应试件的初含水率。

干燥过程含水率的测定:干燥过程中按照预定含水率阶段定时取出试件,在试件中心位置各截取两片30 mm (R) ×30 mm (T) ×5 mm (L)的试片。试片1用于面积扫描,然后利用烘干法测量其含水率。试片2用于分层含水率测定,将截取的试片用刀沿着弦向均匀地劈成5块,利用烘干法测量每层的含水率。

干燥速度的测定:对于不同尺寸的常规和冷冻干燥试件,记录每一试件试验开始及试件取出时的时刻,计算其含水率,绘制干燥速度曲线。

1.3.3 试材干缩率的测定利用扫描仪和面积计算软件ImageJ计算冷冻及常规干燥不同阶段试材的干缩面积,通过面积比来计算该含水率阶段的面积干缩率。在干燥处理前饱水条件下扫描试件初始含水率试片,用ImageJ软件测量扫描试片的面积,作为初始面积,精确至0. 01 mm2;在冷冻及常规干燥过程中,按照1. 3. 2所述,扫描并计算试片1的面积,精确至0. 01 mm2。按照公式(1)计算试件面积干缩率,精确至1%。

| $ {\beta _{{\rm{mc}}}} = \left( {{S_{\max }} - {S_{{\rm{mc}}}}} \right)/{S_{\max }} $ | (1) |

式中:βmc为该含水率时试样的面积干缩率(%);Smax为试样的初始面积(mm2); Smc为该含水率时试样的面积(mm2)。

1.3.4 试材显微结构的观测利用SEM (JSM-5610LV,JEOL;Japan)对最终干燥状态细胞的皱缩及回复进行了显微形态学解析。为了观察同一点的皱缩以及回复,试片制作时,首先在试件上取出厚度小于1 mm的薄木片,然后将其放入热水中充分浸泡20 min,使得已经发生的皱缩得到基本回复,再将其翻转、干燥,作为观察皱缩发生部位的镜像试片用来对比观察皱缩的回复。最后,两个同一位置的对比试件被固定在电镜试样台上,镀金,电镜观察。

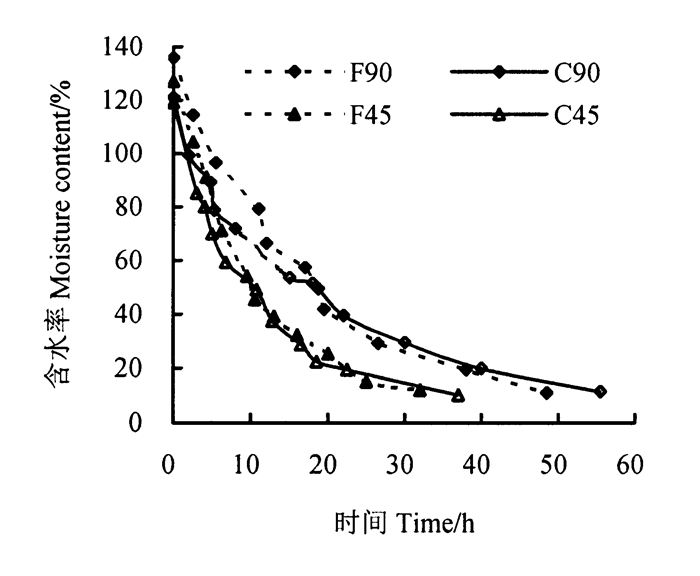

2 结果与讨论 2.1 冷冻干燥对干燥速度的影响图 1表明,试件越短其干燥时间越短,干燥速度越快。冷冻干燥时间小于常规干燥,冷冻干燥速度更快。冷冻干燥和常规干燥过程中试材含水率变化趋势相近,均呈现纤维饱和点(fiber saturation point,FSP)以上的快速干燥阶段和FSP以下的慢速干燥阶段(FSP接近30%)。通过表 1计算可知,45 mm长试件的冷冻干燥速度与常规干燥相比,在>FSP、<FSP以及全程分别提高13. 5%、20. 0%、24. 1%;而90 mm长试件的冷冻干燥速度与常规干燥相比,对应的各阶段分别提高33. 3%、28. 6%、30. 0%。数据表明:冷冻干燥速度明显大于常规干燥,纤维方向越长其干燥速度提高越大,FSP以下的干燥速度也明显提高。预冻处理破坏了木材细胞壁上的纹孔[12-13],形成新的水分迁移通道,另外冷冻干燥能够最大限度地保持细胞及细胞壁的完整结构,不容易形成纹孔闭塞,因此,冷冻干燥的水分迁移通道要远远多于常规干燥,导致其干燥速度大幅提高。对于45 mm长试件而言,干燥速度提高幅度小于90 mm的原因可能是试件过短,常规干燥过程中水分由试件的端头快速迁移到木材端表面,抵消了冷冻升华水分迁移的速度;而对于90 mm长试件,常规干燥端部水分迁移的速度远远小于冷冻升华水分迁移的速度,致使冷冻干燥的速度各阶段都大于常规干燥。FSP以下,相比常规干燥,冷冻干燥试件继续保持着畅通的通道,使升华出的水蒸气快速迁移到木材外部,提高了此阶段的干燥速度。

|

图 1 冷冻与常规干燥试件含水率的变化曲线 Fig. 1 Moisture change curve of freeze and conventional kiln drying |

| 干燥条件 Drying condition |

初含水率 Initial moisture content/% |

终含水率 Final moisture content/% |

干燥时间 Drying time/h | 干燥速度 Drying speed/(%·h-1) | |||||

| >FSP | <FSP | 全程 Whole process | >FSP | <FSP | 全程 Whole process | ||||

| F45 | 127.2 | 12.1 | 16.5 | 15.5 | 32.0 | 5.9 | 1.2 | 3.6 | |

| C45 | 119.2 | 10.2 | 17.0 | 20.0 | 37.0 | 5.2 | 1.0 | 2.9 | |

| F90 | 135.9 | 11.0 | 26.5 | 22.0 | 48.5 | 4.0 | 0.9 | 2.6 | |

| C90 | 121.0 | 11.5 | 30.0 | 25.5 | 55.5 | 3.0 | 0.7 | 2.0 | |

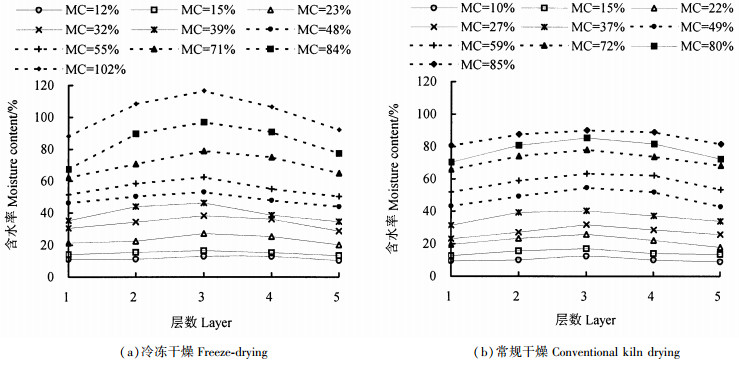

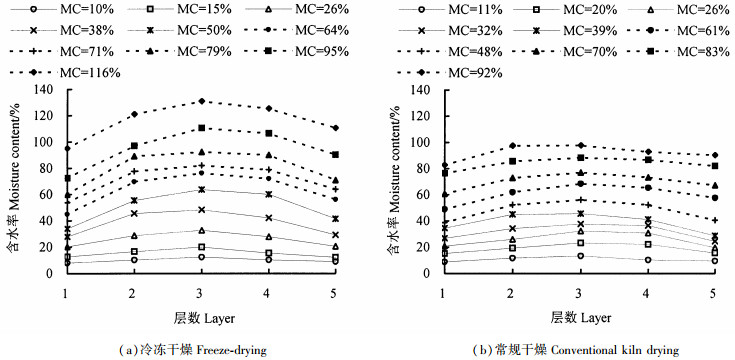

由图 2及图 3可以看出,在干燥开始的高含水率(MC)阶段,冷冻干燥表心层含水率差异大,表明干燥初期冷冻干燥的含水率梯度较大。随着含水率的下降,表心层含水率差异逐步减小,含水率梯度变缓,FSP以下与常规干燥含水率分布几乎没有区别,表心层含水率趋于一致。含水率分布特征也验证了冷冻干燥的特性,木材中的水分经预冻成冰晶后,干燥开始时木材的表层先被加热,吸收热量的表层冰晶直接气化成水蒸气,快速地脱离了木材表面,导致表层含水率迅速降低,而内部水分没有升华,还处于固态冰晶状态,因此导致了较大的内外层含水率分布差异。而常规干燥过程由于毛细管张力驱动液态水分迁移,致使表心层含水率梯度较小。随着干燥的进行,升华界面由表层向心层逐步推移,木材内层冰晶也逐渐被加热,升华成水蒸气后经干燥层迁移到木材表面,整个过程缓解了含水率分布差异。此外,比较图 2 (a)和图 3(a),90 mm长试件的表心层含水率差异略大于45 mm长试件,表明试件的长度对含水率分布有影响。试件越长,木材内外含水率梯度越大,纤维饱和点以下由含水率梯度造成的干燥应力和变形也相应加大。因此,90 mm长试件冷冻干燥的干燥应力应该大于45 mm长试件。

|

图 2 45 mm长试件干燥过程分层含水率分布 Fig. 2 Moisture distribution of 45 mm length sample during drying |

|

图 3 90 mm长试件干燥过程分层含水率分布 Fig. 3 Moisture distribution of 90 mm length sample during drying |

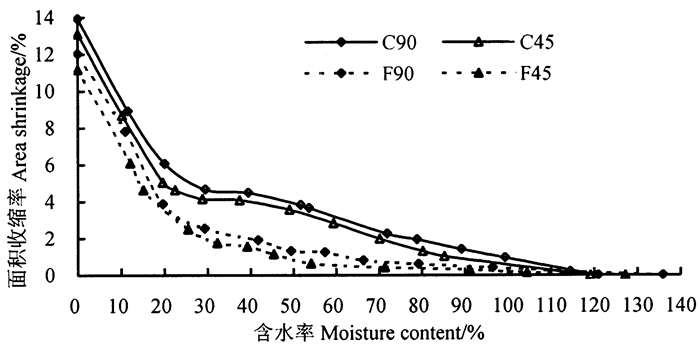

本次试验由于试件断面为方形且尺寸较小,干燥过程中没有产生较大的变形,但是试件的端部尤其是45mm长的试件产生了微小的裂纹。由图 4干缩曲线分析可知,冷冻干燥试件的全干面积收缩率小于常规干燥试件,并且受试件长度影响,45 mm长试件减小14. 5%,90 mm长试件减小13. 7%。另外,冷冻干燥与常规干燥过程中试件的收缩曲线有一定差异。冷冻干燥从高含水率阶段开始有微小收缩,曲线缓慢上升;而常规干燥收缩曲线从高含水率阶段开始的收缩幅度远大于冷冻干燥,上升到某一阶段后出现了缓和,在FSP以下则继续收缩。

|

图 4 冷冻与常规干燥试件的含水率收缩曲线 Fig. 4 Moisture content shrinkage curve of sample with freeze and conventional kiln drying |

对于干燥过程中易于发生皱缩的尾巨桉木材而言,其收缩主要由两部分构成,一部分是从干燥开始阶段随着干燥的进行而产生的皱缩,另一部分是FSP以下发生的正常的收缩,二者的和构成了尾巨桉木材的全干缩率。由图 4可知,无论是冷冻干燥还是常规干燥,从干燥开始便产生了收缩,这其中主要是木材的皱缩,但也包含少量由于表层含水率低于FSP而产生的表层正常干缩。皱缩的产生导致木材在FSP以上的高含水率阶段便产生了变形,但冷冻干燥的变形要远小于常规干燥。前文理论分析表明冷冻干燥过程因没有液态水的表面张力,干燥过程细胞不会产生皱缩,而试验结果中两种规格的试件均出现了不同程度的微小皱缩,90 mm长试件皱缩程度略大于45 mm长试件。究其原因可能是由于试件厚度或长度过大,木材内部冰晶升华成水蒸气后没有直接排除到木材外面,而是在经过干燥区域后被木材吸收而导致微小皱缩的产生;另外,也有可能是木材内部升华界面的温度升高,引起冻结层的局部融化[21],进而满足了木材发生皱缩的条件。因此,木材的长度对皱缩变形有一定的影响。

2.4 冷冻干燥对尾巨桉木材显微结构的影响90 mm长试件的宏观变化更为显著,故对90 mm长试件的显微结构进行观测。从图 5弦切面的显微结构上看,冷冻干燥试件导管壁上的纹孔(矩形方框区域)存在大量的细微裂纹,而常规干燥试件上几乎没有。在预冻过程中,液态水冻结成冰晶时由于体积膨胀而导致纹孔膜出现裂纹,这些细微的纹孔裂纹形成相互联通的通道,有效提高桉树木材的渗透性,促进水分在木材内部的迁移。此外,冷冻干燥由于冰晶直接升华成水蒸气,能够最大限度地保持细胞的原有结构,水分升华过程没有导致纹孔闭塞,也提高了木材的渗透性。上述两方面原因致使冷冻干燥速度大于常规干燥。而常规干燥时纹孔被破坏的比例远远小于冷冻干燥,并且干燥过程中水分的迁移常常导致纹孔闭塞,使木材的渗透性降低,进而导致干燥速度没有明显地改善。

|

图 5 干燥后90 mm长试件弦切面的显微结构特征(平均含水率接近10%) Fig. 5 Tangential surface of 90 mm sample with freeze and conventional kiln drying(the MC was nearly 10%) |

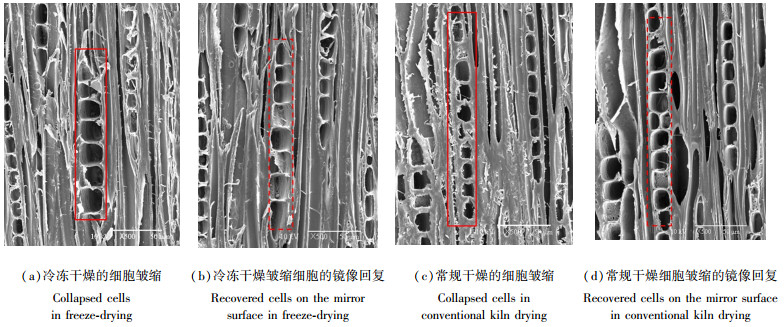

图 6为冷冻及常规干燥后期尾巨桉木材细胞皱缩及回复的显微结构特征。从弦切面的显微结构[图 6(a)、(c)]上看,常规干燥过程中皱缩主要发生在木射线细胞(矩形方框区域)。通过皱缩细胞(实线方框区域)和回复细胞(虚线方框区域)之间皱缩程度的比较,可以看出冷冻干燥过程中皱缩要轻微得多。冷冻干燥条件下木材细胞变化不大,其主要原因是冷冻干燥过程中冰晶直接升华为水蒸气,不经历液态水的过程,细胞腔内没有液体表面张力,破坏了细胞皱缩的必要条件。另外,也可能是在预冻时细胞腔中的自由水转化为冰的过程使液态水在管腔中扩张,进而赋予细胞壁一个压应力,同时细胞壁有水分损失,使细胞变得更硬,从而降低了试件的全收缩率[22]。

|

图 6 干燥后90 mm长试件皱缩细胞的显微结构特征(平均含水率接近10%) Fig. 6 The collapse and recovery of 90 mm length sample cells with freeze and conventional kiln drying(the MC was nearly 10%) |

冷冻干燥曲线与常规干燥相似,含水率大于FSP时干燥速率较快,小于FSP时较慢。在整个干燥过程中其干燥速率快于常规干燥。

在干燥初期及高含水率阶段,冷冻干燥试件的表心层含水率差异大,干燥梯度大。在FSP以下两种干燥试件的含水率分布类似,含水率梯度趋于均匀,没有明显差别。

冷冻干燥的全干收缩率小于常规干燥,且受试件长度影响。高含水率阶段冷冻干燥时试件也产生了微小的皱缩。冷冻干燥试件皱缩细胞的数量及程度远小于常规干燥。

冷冻干燥导致纹孔膜破裂,形成新的水分迁移通道,改善了木材的渗透性并破坏了木材细胞产生皱缩的条件。冷冻干燥在提高木材干燥速度的同时,最大限度地保持细胞原始结构并显著减小了皱缩程度。

| [1] | 黄广华, 陈瑞英. 人工林巨尾桉木材性能与树龄的关系[J]. 福建林学院学报, 2009, 29(2): 183–186. |

| [2] | 苗平, 张耀丽, 庄寿增, 等. 尾巨桉木材的渗透性对皱缩的影响[J]. 南京林业大学学报(自然科学版), 2010, 34(5): 83–86. |

| [3] | 江泽慧, 费本华, 王喜明, 等. 桉树木材干燥特性与工艺及其皱缩研究现状[J]. 木材工业, 2002, 16(4): 3–6. |

| [4] | TIEMANN H D. Collapse in wood as shown by microscope[J]. Journal of Forestry, 1941, 39(3): 271–282. |

| [5] | 周永东, 傅峰, 李贤军, 等. 微波处理对桉木应力及微观构造的影响[J]. 北京林业大学学报, 2009, 31(2): 146–150. |

| [6] | HAYASHI K Z, TERAZAWA S. Studies on cell collapse of water saturated balsa wood, 3: the effect of the tensile stress on the collapse intensity[J]. Mokuzai Gakaishi, 1975, 21(5): 278–282. |

| [7] | ANANIAS R A, SEPULVEDA-VILLARROEL V, PEREZ-PENA N, et al. Collapse of Eucalyptus nitens wood after drying depending on the radial location within the stem[J]. Drying Technology, 2014, 32(14): 1. |

| [8] | BRYAN E L. Collapse and its removal in Pacific Madrone (Arbutus menziesii)[J]. Forest Products Journal, 1960, 10(11): 589–604. |

| [9] | CHAFE S C. The effect of boiling on shrinkage, collapse and other wood-water properties in core segments of Eucalyptus regnans F. Muell[J]. Wood Science and Technology, 1993, 27(3): 205–217. |

| [10] | 张耀丽, 苗平, 庄寿增, 等. 微波、冷冻预处理对改善尾巨桉木材干燥性能的影响[J]. 南京林业大学学报(自然科学版), 2011, 35(2): 61–64. |

| [11] | 刘宏达. 预热及预冻处理对尾巨桉物理性能的影响[D]. 北京: 北京林业大学, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10022-1015320266.htm |

| [12] | CHOONG E T. Effect of extractives on shrinkage and other hygroscopic properties of ten southern pine woods[J]. Wood and Fiber Science, 1969, 19(1): 124–133. |

| [13] | LV J X, LIN Z Y, JIANG J L, et al. Liquid penetration of freeze-drying and air-drying wood of plantation Chinese fir[J]. Journal of Forestry Research, 2005, 16(4): 293–295. DOI:10.1007/BF02858192 |

| [14] | 左春丽, 曹永建, 周宇. 桉树木材皱缩形成机制与调控研究进展[J]. 世界林业研究, 2016, 29(1): 58–63. |

| [15] | 李冬生, 曾凡坤. 食品高新技术[M]. 北京: 中国计量出版社, 2007: 1-3. |

| [16] | 吴福宝, 张岚. 川杨河大型古木船室外冷冻脱水处理[J]. 文物保护与考古科学, 1990, 2(2): 13–21. |

| [17] | 任广跃, 张伟, 张乐道, 等. 多孔介质常压冷冻干燥质热耦合传递数值模拟[J]. 农业机械学报, 2016, 47(3): 214–220. DOI:10.6041/j.issn.1000-1298.2016.03.030 |

| [18] | 李晖. 常压冷冻干燥处理过程中气流场分布特性及模型的构建[D]. 洛阳: 河南科技大学, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10464-1014078325.htm |

| [19] | CHOONG E T, MACKAY J F G, STEWART C M. Collapse and moisture flow in kiln-drying and freeze-drying of woods[J]. Wood Science, 1973, 6(2): 127–135. |

| [20] | 蔡英春, 陈广元, 艾沐野, 等. 关于提高称重法木材含水率测算精度的探讨[J]. 北京林业大学学报, 2005(s1): 64–67. |

| [21] | 郭树国. 人参真空冷冻干燥工艺参数试验研究[D]. 沈阳: 沈阳农业大学, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10157-1012442518.htm |

| [22] | ILIC J. Advantages of prefreezing for reducing shrinkage-related degrade in eucalypts: general considerations and review of the literature[J]. Wood Science and Technology, 1995, 29(4): 277–285. |

2018, Vol. 38

2018, Vol. 38