文章信息

- 叶翠仙, 陈月琴, 邓邵平, 杨宇芳

- YE Cuixian, CHEN Yueqin, DENG Shaoping, YANG Yufang

- 热压工艺对木塑复合板表面性能及稳定性的影响

- Effects of hot pressing process on surface performance and dimensional stability of wood-plastic composite plywood

- 森林与环境学报,2018, 38(3): 272-276.

- Journal of Forest and Environment,2018, 38(3): 272-276.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2018.03.003

-

文章历史

- 收稿日期: 2017-08-01

- 修回日期: 2017-10-21

2. 福建农林大学材料工程学院, 福建 福州 350002

2. College of Material Engineering, Fujian Agriculture and Forestry University, Fuzhou, Fujian 350002, China

随着人类在生态、健康与环保方面意识的提高,人们对装修材料、家具用材与表面装饰的要求越来越高。以甲醛类胶黏剂为黏接材料的普通人造板难于克服游离甲醛问题,以豆胶、异氰酸酯胶为胶黏剂生产的人造板仍存在生产成本高、耐水性较差的局限性[1-3]。一种性能优异、耐水性强、能从根源上解决甲醛问题的新型无醛木塑复合板(wood-plastic composite plywood,WPCP)应运而生[1, 4]。WPCP是一种基于传统胶合板生产工艺的新型木塑复合材料,是目前高效利用速生材资源的重要技术之一,以其优异的环保性能和优良的力学性能受到学者与企业的高度重视。中国林业科学研究院木材工业研究所的专家率先在国内开始WPCP的研究,成果集中在以普通杨木单板为基本体的木塑复合机理、塑料筛选、优化热压工艺条件和木塑界面改性等方面[5-9]。在单板表面进行轧孔处理的WPCP表面性能及尺寸稳定性方面的研究鲜有报道。

以福建省资源丰富的速生材杉木[Cunninghamia lanceolata (Lamb.) Hook]为研究对象,在前期研究基础上[10-11],以轧孔杉木单板为基本体,采用高密度聚乙烯(high-density polyethylene,HDPE)薄膜为黏接材料,研究热压工艺对WPCP的表面性能与尺寸稳定性的影响,为WPCP表面进行环保水性涂饰工艺提供理论依据,对WPCP在高档装修、地板及卫浴家具中的推广应用具有指导意义,更为速生材杉木高效、高值利用开辟新途径。

1 材料与方法 1.1 试验材料杉木旋切单板,购于福州颐山木业有限公司,厚度2.0~2.5 mm,含水率8%~10%,规格300 mm×300 mm,单板表面经过轧孔机械处理以增加胶合强度。HDPE塑料薄膜由福州绿源科技有限公司提供,密度约0.91 g·cm-3,厚度0.14 mm,薄膜的裁剪幅面为305 mm×305 mm。人工林杉木素材,年龄15 a,来自福建农林大学教学林场,试材规格200 mm×50 mm×8 mm(弦切板),作为接触角和尺寸稳定性测试对照材。

1.2 试验设备自制轧孔机;QD-100型实验热压机;AGS-500B型万能力学试验机;Data physics OCA35接触角测量仪(北京东方德菲仪器有限公司);HH. W21-420型电热恒温箱及数显恒温水浴锅;游标卡尺及BS110S精密电子天平。

1.3 试验设计与方法 1.3.1 单板表面轧孔处理为了增强熔化后高黏度塑料薄膜对杉木单板的渗透性,采用自制的单板表面轧孔机械在单板双面轧出密集盲孔,轧针直径1 mm,孔深1.0~1.5 mm,轧孔处理后的单板备用。

1.3.2 复合板热压试验WPCP的热压工艺(热压温度、热压压力、加压时间等)对复合板的性能与试验结果有一定影响。WPCP为3层结构,采用前期试验优化的复合因子作为固定工艺参数(热压温度为175 ℃,热压压力为1.0 MPa,热压时间为10 min)[10],再分别以热压工艺因子(热压温度、热压压力、热压时间)进行单因子试验,各因子取值4个水平(表 1),每一个工艺条件下压制3块板,每块板锯制3块试件,每项性能参数各测定9个试件,取平均值。

| 水平 Level |

热压工艺因子 Hot pressing factor | ||

| 热压温度 Hot pressing temperature/℃ |

热压压力 Hot pressing pressure/MPa |

热压时间 Hot pressing time/min |

|

| 1 | 160 | 0.8 | 5 |

| 2 | 175 | 1.0 | 8 |

| 3 | 190 | 1.2 | 10 |

| 4 | 205 | 1.5 | 12 |

材料的润湿性表征某些液体(如水、胶黏剂等)与材料接触时在其表面润湿、铺展及黏附的难易程度和效果[12-16]。考虑水性漆是当前推广应用的环保型漆,使用蒸馏水对WPCP试件进行接触角的测定。将测试材料加工成100 mm×100 mm规格,采用Data physics OCA35接触角测量仪,按照座滴法测定液体与试件表面之间的接触角,并运用SCA20软件处理试验数据。

1.4.2 吸水率和厚度膨胀率的测定吸水率测试和厚度膨胀率测试同时进行,参照GB/T1934.1—2009《木材吸水性测定方法》[17]。

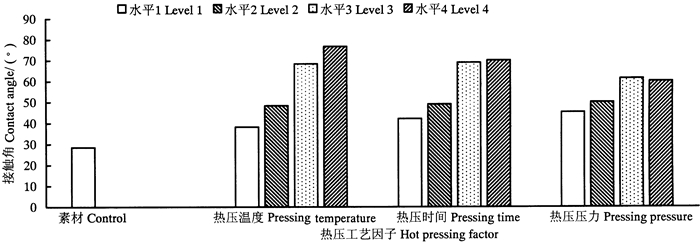

2 结果与分析 2.1 热压工艺对木塑复合板表面性能的影响热压温度对接触角的影响最大,热压时间次之,热压压力对接触角的影响不明显(图 1)。在热压压力为1.0 MPa、热压时间为10 min的工艺条件下,随着热压温度的升高,WPCP表面接触角快速增大,当热压温度从160 ℃上升到205 ℃时,接触角增大到76.8°,与素材相比,提高了169%。这是因为WPCP表面与热压机上下压板接触时,相当于对WPCP的表层单板进行了高温炭化处理,使表层单板中的某些高分子化合物从玻璃态向橡胶态转变,木材细胞结构发生改变,如羟基减少、非极性小分子降解产物沉积等[3, 14],从而使WPCP表面形成致密结构,水分子不容易渗透、湿润。热压时间对WPCP的接触角也有比较显著的影响,在固定工艺参数,即热压温度为175 ℃、热压压力为1.0 MPa时,随着热压时间从5 min增加到12 min,接触角明显增大,相比素材提高了146%。这是因为固定参数中热压温度仅为175 ℃,随着热压时间的延长,复合板表层单板被部分软化发生弹塑性变形,其正、背面呈现轻微的炭化迹象,因此,接触角会有一定程度的增大。热压压力对接触角的影响不明显,在固定工艺参数,即热压温度为175 ℃、热压时间为10 min,压力对WPCP表面作用的效果不明显,随着热压压力从0.8 MPa升高到1.5 MPa,WPCP中单板的压缩率明显增大,接触角数值呈现先增后降的趋势,在热压压力为1.2 MPa时达到最大值(61.53°),相比素材提高了111%。当热压压力从1.2 MPa上升到1.5 MPa时,接触角的数值反而略有下降,原因可能是较大的压力将单板表面的孔隙压溃,导致WPCP表层无法形成连续的结构,水的润湿性变大,故接触角变小。

|

图 1 热压工艺对WPCP表面接触角的影响 Fig. 1 Effect of hot pressing technology on contact angle of WPCP |

接触角的大小是衡量装修材料、家具表面装饰工艺中水性涂料、液态胶黏剂在材料表面扩散优劣的重要指标。接触角小,表示液体在材料表面的扩散性好,说明表面润湿性高,有利于水性涂料的涂饰施工,但漆膜的光泽度较低[12-16],另一方面也意味着要消耗更多的涂料,增加表面装饰成本;接触角大,表明板面润湿性低,会影响漆膜与WPCP表面的附着力。因此,对水性涂料而言,权衡WPCP表面涂饰质量与生产成本,其热压工艺优化参数为热压温度175 ℃、热压时间10 min和热压压力1.2 MPa。

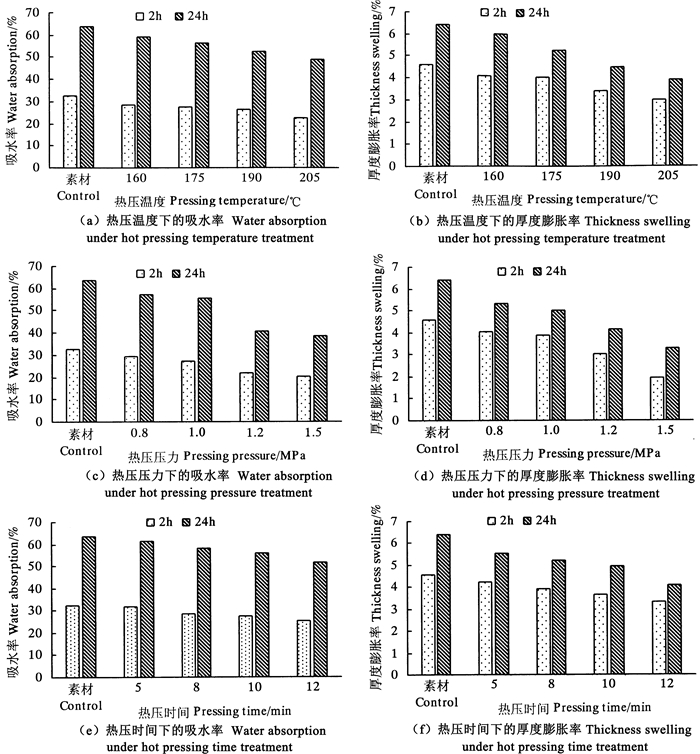

2.2 热压工艺对木塑复合板尺寸稳定性的影响随着热压温度、热压压力的升高和热压时间的延长,WPCP的吸水率和厚度膨胀率均呈递减趋势(图 2),说明热压工艺各因子对WPCP的尺寸稳定性有明显影响[18],且热压温度、热压压力的影响明显大于热压时间,与热压工艺条件对WPCP接触角的影响有所不同。当热压温度为205 ℃时,WPCP的吸水性最低,浸水2 h后的吸水率和厚度膨胀率分别为22.47%和2.99%,浸水24 h后的吸水率和厚度膨胀率分别为48.79%和3.92%。究其原因,当固定因子中热压压力为1 MPa、热压时间为10 min时,随着热压温度的持续升高,表层单板炭化痕迹明显,类似于单板经过了高温处理,造成表层杉木单板的半纤维素降解,吸水性的羟基数量减少,部分抽提物挥发,降低了单板的亲水性[19];同时,单板极性的降低也会提高单板与HDPE的相容性,增强单板与塑料薄膜之间的胶合效果,从而降低WPCP的吸水性与厚度膨胀率[7]。在热压过程中,热压压力是轧孔单板与HDPE之间实现胶合的主要外因,压力不仅可以使单板与塑料薄膜紧密接触,还可以使熔融状态的HDPE进一步渗透到单板表面的孔隙,形成不同形态的“胶钉”[12]。在固定工艺参数,即热压温度为175 ℃、热压时间为10 min时,热压压力对WPCP吸水性和厚度膨胀率的影响显著。当热压压力为1.5 MPa时,WPCP具有最佳的尺寸稳定性,如浸水2 h后的吸水率和厚度膨胀率分别为20.15%和1.92%,比素材降低了37.8%和58.1%;浸水24 h后的吸水率和厚度膨胀率相比素材也分别降低了39.9%和49.3%。分析原因,可能是单板两面轧制的孔隙分布是随机的,大大改善单板表面的渗透性,形成流体通道,熔融状态的HDPE可以渗透进孔隙中,相邻的单板层之间就能形成不规则但连续的“树枝状胶钉”[12]。随着热压压力的增大,轧孔单板与HDPE接触更为紧密,大量熔融状态的HDPE渗透进轧制孔隙中,从而将相邻两层单板紧密地连接在一起,犹如塑料薄膜包覆着各层单板,可以减缓水分子进入单板之间胶接面的速率[10],从而明显降低WPCP的吸水率和厚度膨胀率。热压时间对WPCP尺寸稳定性的影响不明显,在固定工艺参数,即热压温度为175 ℃、热压压力为1 MPa时,随着热压时间从5 min增加到12 min,WPCP的吸水率和厚度膨胀率变化不明显。当热压时间为12 min时,WPCP浸水24 h后的吸水率和厚度膨胀率分别为51.69%和4.02%,相比素材分别降低了18.8%和37.5%。原因可能是固定因子中热压温度仅为175 ℃,随着热压时间的延长,复合板表层单板被部分软化发生塑性变形,单板表层的吸水性能降低。但较小的热压压力使杉木单板与HDPE塑料薄膜之间的微小间隙依然存在,当试件完全浸入水中,随着时间的延长,从试件侧边进入胶接界面的水分子数量显著增加,从而降低了WPCP的尺寸稳定性。综上所述,经过高温压制的轧孔单板与HDPE复合制备无醛木塑复合板,尺寸稳定性得到明显的提高。因为热压温度、热压压力的作用使杉木单板中细胞壁内的微胶粒和微细纤维由于水分的排出而互相靠拢;WPCP表层单板也由于高温炭化而塑化固定,丧失了一定程度的吸湿能力[20],从而提高了WPCP的尺寸稳定性。

|

图 2 热压工艺对WPCP吸水率和厚度膨胀率的影响 Fig. 2 Effect of hot pressing technology on water absorption and thickness swelling of WPCP |

在试验条件下,热压工艺对WPCP的表面接触角有影响,其中, 热压温度、热压时间对WPCP表面接触角影响显著,当热压温度为205 ℃时,接触角最大为76.8°,与素材相比,提高了169%。热压工艺对WPCP的尺寸稳定性也有影响,且影响程度为:热压压力>热压温度>热压时间。当热压压力为1.5 MPa时,WPCP具有最佳的尺寸稳定性,24 h的浸水吸水率和厚度膨胀率相比素材分别降低了39.9%和49.3%,能提高WPCP在潮湿环境下使用的尺寸稳定性。综合考虑WPCP后续表面涂饰质量要求和材料的利用率问题,确定优化工艺参数为热压温度175 ℃,热压压力1.2 MPa,热压时间10 min。

| [1] | MOUBARIK A, PIZZI A, ALLAL A, et al. Cornstarch and tannin in phenol-formaldehyde resins for plywood production[J]. Industrial Crops and Products, 2009, 30(2): 188–193. DOI:10.1016/j.indcrop.2009.03.005 |

| [2] | CLEMONS C. Wood-plastic composites in the United States:the interfacing of two industries[J]. Forest Products Journal, 2002, 52(6): 10–18. |

| [3] | 方露, 常亮, 郭文静, 等. 高温处理对木塑复合胶合板性能的影响[J]. 木材工业, 2014, 28(4): 5–8. |

| [4] | 叶翠仙, 唐兴平, 林祥江, 等. 复合结构胶合板及其生产方法: 中国, CN201310186729. 8[P]. 2014-12-10. |

| [5] | 王正, 鲍甫成, 郭文静. 木塑复合工艺因子对复合材料性能的影响[J]. 林业科学, 2003, 39(5): 87–94. DOI:10.11707/j.1001-7488.20030513 |

| [6] | 王正. 木塑复合材料界面特性及其影响因子的研究[D]. 北京: 中国林业科学研究院, 2001: 61-64. http://cdmd.cnki.com.cn/Article/CDMD-82201-2002092726.htm |

| [7] | 方露. 高密度聚乙烯薄膜/杨木单板复合胶合板界面改性方法及机理研究[D]. 北京: 中国林业科学研究院, 2014. http://cdmd.cnki.com.cn/Article/CDMD-82201-1014331701.htm |

| [8] | 邓邵平, 林姿, 黄前辉, 等. 木粉热处理对木塑复合材料性能的影响[J]. 森林与环境学报, 2016, 36(4): 488–493. |

| [9] | 叶翠仙, 陈祖建, 翁文剑, 等. 木塑复合胶合板在美式家具中的应用探讨[J]. 林产工业, 2014, 41(3): 40–42. |

| [10] | 叶翠仙, 杨文斌, 徐剑莹, 等. 轧孔单板-塑料复合无醛胶合板的热压工艺研究[J]. 西北农林科技大学学报(自然科学版), 2015, 43(12): 76–82. |

| [11] | 叶翠仙, 唐兴平, 林祥江, 等. 一种无醛木塑复合板的薄木快贴工艺: 中国, CN201310490381. 1[P]. 2015-12-02. |

| [12] | 程瑞香, 顾继友. 落叶松、桦木和柞木木材表面的润湿性[J]. 东北林业大学学报, 2002, 30(3): 29–31. |

| [13] | 侯玲艳, 安珍, 赵荣军, 等. 蒸汽介质热处理对竹材表面润湿性的影响[J]. 福建林学院学报, 2010, 30(1): 92–96. |

| [14] | 鲍甫成, 王正, 郭文静. 杨木和杉木木材表面性质的研究[J]. 林业科学, 2004, 40(1): 131–136. DOI:10.11707/j.1001-7488.20040121 |

| [15] | 张巧玲, 曾钦志, 李清芸, 等. H2O2溶液处理对毛竹材润湿与胶合性能的影响[J]. 福建林学院学报, 2014, 34(2): 184–188. |

| [16] | 靳肖贝, 张禄晟, 温旭雯, 等. 水载铜基防腐剂处理对竹条表面润湿性的影响[J]. 森林与环境学报, 2015, 35(3): 205–209. |

| [17] | 国家林业局. 木材吸水性测定方法: GB/T 1934. 1—2009[S]. 北京: 中国标准出版社, 2009. |

| [18] | 邓邵平, 杨文斌, 饶久平, 等. 热处理对人工林杉木尺寸稳定性的影响[J]. 中国农学通报, 2009, 25(7): 103–108. |

| [19] | 徐康, 吕建雄, 李贤军, 等. 高温热处理对杨木PF浸渍材尺寸稳定性的影响[J]. 北京林业大学学报, 2015, 37(9): 70–77. |

| [20] | 李延军, 唐荣强, 鲍滨福, 等. 高温热处理杉木力学性能与尺寸稳定性研究[J]. 北京林业大学学报, 2010, 32(4): 232–236. |

2018, Vol. 38

2018, Vol. 38