文章信息

- 孙玉慧, 江泽慧, 孙正军, 刘焕荣, 杨晓梦, 张秀标

- SUN Yuhui, JIANG Zehui, SUN Zhengjun, LIU Huanrong, YANG Xiaomeng, ZHANG Xiubiao

- 竹材定向刨花板的耐冲击性能

- Impact resistance properties of bamboo oriented strand board

- 森林与环境学报,2018, 38(2): 252-256.

- Journal of Forest and Environment,2018, 38(2): 252-256.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2018.02.020

-

文章历史

- 收稿日期: 2017-09-04

- 修回日期: 2017-10-11

我国是世界上竹材资源最丰富的国家之一,与木材相比,竹子具有生长周期短、韧性高、强度大等优点,制造竹材定向刨花板(bamboo oriented strand board,BOSB)是合理利用竹材和竹材加工剩余物的有效途径之一。竹材定向刨花板具有强度高、尺寸稳定性好、材质均匀等优点,可作为优良的工业用材,替代木质人造板使用,发展前景广阔[1-2]。国内生产的竹材定向刨花板主要作为集装箱地板使用,在实际使用过程中会受到不同方向冲击荷载的作用,因而冲击荷载作用下的承载性能关系到其所在结构系统的整体性和安全性。但是,关于竹材定向刨花板的研究多集中于工艺因子与板材基本物理性能和静载方式下力学性能的关系[3-8],对竹材定向刨花板的耐冲击性能的研究尚显不足。目前,国内外对竹木复合材料、竹塑复合材料、竹席复合材料和重组竹等竹材作为增强材料的竹基复合材料的耐冲击性能、破坏模式等方面进行了大量的研究,竹材作为增强材料,可提高木质复合材料的耐冲击性能[9];不同工艺参数如组坯方式和密度对竹基复合材料的冲击韧性和破坏模式有影响[10],破坏模式包括基体断裂、整体变形、分层、纤维拔出及纤维断裂等,同时这些方面还存在相互作用[11-12]。根据实际应用需要,从铺装方式、板材厚度和表层贴面处理3种因素对竹材定向刨花板耐冲击性能的影响进行研究,对竹材定向刨花板受冲击破坏过程和破坏模式进行分析,旨在为竹材定向刨花板的推广和应用提供数据支持。

1 材料与方法 1.1 试验材料刨花选用云南省德宏州龙竹(Dendrocalamus giganteus Munro),长度140~145 mm,宽度5~60 mm,厚度0.4~0.8 mm,含水率6%~9%;胶粘剂选用二苯基甲烷二异氰酸酯(diphenylmethane diisocyanate,MDI),施胶量6%;1 mm的板材热压时间1.25 min,热压温度140~145 ℃,热压压力5 MPa;压机闭合速度100 mm·s-1,机械定向成型。竹材定向刨花板幅面规格为2 440 mm×1 220 mm×h mm(长×宽×厚),密度0.9 g·cm-3。

以上工艺参数相同,制备竹材定向刨花板,分别为刨花单向铺装竹材定向刨花板,厚度28.5 mm,记为LVSL;刨花表层和芯层各50%垂直铺装,厚度28.5 mm,记为BOSB;刨花表层和芯层各50%垂直铺装,厚度15.5 mm,记为15.5BOSB;杨木单板贴面处理的刨花表层和芯层垂直铺装,热压温度145 ℃,热压压力1 MPa,热压时间1 min,单面涂胶量90~120 g·m-2,厚度1 mm,记为W-BOSB。以上材料在云南永利发林业有限公司生产。

1.2 试件制作参照ASTM D143—2014[13]的3点弯曲冲击试验测试方案制作试件,试件规格为760 mm×45 mm× h mm,在纵向和横向上分别取样进行耐冲击性能测试,纵向指平行表面刨花铺装方向,记作//,横向指垂直表面刨花铺装方向,记作⊥,每种试件重复3块,试件尺寸和数量如表 1所示。

| 类型 Type | 厚度 h/mm | 试件数Quantity of sample | |

| 纵向Longitudinal// | 横向Transverse⊥ | ||

| LVSL | 28.5 | 3 | 3 |

| BOSB | 28.5 | 3 | 3 |

| 15.5BOSB | 15.5 | 3 | 3 |

| W-BOSB | 28.5 | 3 | 3 |

利用Instron 9250HV型全数字落锤冲击试验机进行耐冲击性能测试,落锤在设定高度释放,记录落锤刚接触试件的速度和试件破坏后速度,得到试件在冲击破坏过程中所吸收的冲击能量,材料在冲断过程中吸收的冲击能量越多,说明材料的耐冲击性能越好。基于能量守恒原理,试件消耗的能量是落锤冲击试件前后的动能差,计算方法[14]如下

| $ E = 1/2m\left( {{v_0}^2-{v_t}^2} \right) $ | (1) |

式中:E为试件在冲击破坏过程中吸收的总冲击能量(J);m表示落锤质量(kg);v0,vt分别为初始和t时刻冲击速度(m·s-1)。

试验方法:启动机架,将试件放入样品台,调整横梁,直至落锤轻触试件表面为止。落锤形状为半球形,落锤质量为35 kg。设置100 J的冲击能量对每组试件进行冲击测试,保证测试件均为一次冲击破坏。观察试件的破坏形态,采用游标卡尺(精度0.01 mm)测量裂纹大小。

2 结果与分析 2.1 竹材定向刨花板的耐冲击性能不同类型竹材定向刨花板受冲击载荷时,纵向试件达到的最大载荷、达到最大载荷时吸收的能量和在冲击破坏过程中吸收的冲击能量大于横向试件(表 2),其中,LVSL纵向试件受冲击载荷时达到的最大载荷、达到最大载荷时吸收的能量和在冲击破坏过程中吸收的总能量分别是LVSL横向试件的1.84、1.48和1.52倍。试件在受冲击载荷的过程中,从下表层发生受拉断裂破坏,纵向试件由于长条刨花在表层定向排列,增强了承受冲击载荷能力,竹材定向刨花板纵向的耐冲击性能明显优于横向。

| 试件 Sample | 最大载荷 Maximum load/N | 最大载荷时能量 Energy at maximum load/J | 总能量 Gross energy/J |

| W-BOSB// | 5 288.81 | 54.31 | 56.75 |

| W-BOSB⊥ | 2 331.41 | 33.69 | 34.88 |

| BOSB// | 3 893.11 | 43.70 | 45.62 |

| BOSB⊥ | 3 122.90 | 20.54 | 25.29 |

| LVSL// | 4 482.40 | 34.51 | 37.20 |

| LVSL⊥ | 2 440.21 | 23.36 | 24.51 |

| 15.5BOSB// | 1 834.94 | 3.53 | 4.71 |

| 15.5BOSB⊥ | 1 142.16 | 0.56 | 1.26 |

从表 2可知,BOSB纵向试件在冲击破坏过程中吸收的总冲击能量比LVSL纵向试件高22.6%,BOSB在纵向上具有更好的耐冲击性能。LVSL纵向试件由于刨花全纵向铺装的结构形式,导致受冲击载荷时裂纹的扩展均发生在沿纤维方向的纵向开裂,能量吸收较低;BOSB纵向试件纵横交错式的结构对裂纹扩展起到抑制作用,纤维的增强作用得到有效发挥,载荷传递作用被增强,增加了冲击能量的吸收,BOSB纵向试件需要较多的能量才能断裂。BOSB横向试件在冲击破坏过程中吸收的总冲击能量与LVSL横向试件相差不多,BOSB横向试件和LVSL横向试件在横向上的耐冲击性能差异不大。

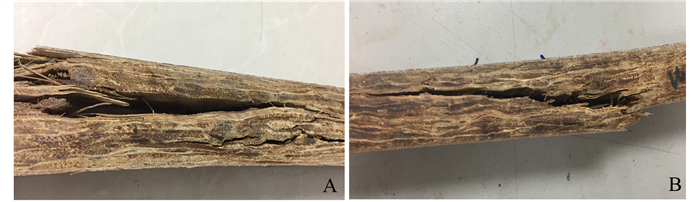

BOSB横向试件受冲击载荷时,受压面发生弯曲不发生破坏,由冲击能量向内传递导致下表层与次表层间发生开裂和脱落(图 1B),与纵向试件(图 1A)相比,下表层刨花出现直线型的剪断裂缝,而不是交错型的裂缝,中间层2/3区域出现微小裂缝。LVSL横向试件破坏形式和BOSB横向试件相似,下表层和次表层出现的裂缝较BOSB横向试件小,中间区域基本都出现较小的裂缝。

|

图 1 BOSB试件的破坏形式 Fig. 1 Failure modes of BOSB samples 注:A.BOSB纵向试件;B.BOSB横向试件。 Note: A.BOSB longitudinal sample; B.BOSB transverse sample. |

BOSB试件厚度是15.5BOSB的1.84倍,BOSB纵向和横向试件受冲击载荷时达到的最大载荷(3 893.11和3 122.90 N)分别是15.5BOSB(1 834.94和1 142.16 N)的2.12和2.73倍,在冲击破坏过程中吸收的总冲击能量(45.62和25.29 J)分别是15.5BOSB(4.71和1.26 J)的9.69和20.07倍,说明铺装方式相同时,随着板厚增加,耐冲击性能显著提高,主要原因是冲击作用发生时,应力波的往复传播引起面内刚度变化也引起刨花间分层,当应力波引起的层间应力大于其极限强度时,板材发生分层破坏并在此过程中吸收能量[15]。厚度越大的板材发生分层破坏的单元就越多,所以在冲击破坏过程中吸收的总冲击能量就越多。

2.1.3 贴面处理对竹材定向刨花板耐冲击性能的影响W-BOSB纵向试件受冲击载荷时达到的最大载荷与BOSB纵向试件相比增加了35.9%,在冲击破坏过程中吸收的总冲击能量增加了24.4%,W-BOSB纵向上表现出了更好的耐冲击性能。试件在受到冲击载荷时,从下表层最先发生受拉断裂破坏,由于W-BOSB纵向试件在上下表面胶合一层1 mm厚杨木单板,与BOSB定向刨花表层相比,是刨花搭接长的碎料表层,单板具有较好的顺纹抗拉强度,所以W-BOSB纵向试件受到冲击载荷时下表层发生断裂需要更多的能量;W-BOSB纵向试件从下表层断裂处向上依次破坏,中间结合处界面脱胶分层并有部分中层纤维被拉断,出现平均长度是130~150 mm的贯穿宽度方向上的裂缝,上部也有几处细长裂纹(图 2A),较BOSB纵向试件,W-BOSB纵向试件中间部位的破坏更为严重,出现了较大的裂缝,产生了更多新的层界面,需要吸收了更多的能量。W-BOSB的横向试件比BOSB的横向试件在冲击破坏过程中吸收的总冲击能量大37.9%,W-BOSB横向试件下表层出现了断崖式裂缝(图 2B),中间部分出现最大长度是153 mm左右的贯穿宽度方向的裂缝,脱胶分层明显,较W-BOSB横向试件,BOSB横向试件(图 1B)的下表层刨花也出现断崖式裂缝、中间2/3区域出现微小裂纹,分层不明显,破坏相对较小。

|

图 2 W-BOSB的破坏形式 Fig. 2 Failure modes of W-BOSB samples 注:A.W-BOSB纵向试件;B.W-BOSB横向试件。 Note: A.W-BOSB longitudinal sample; B.W-BOSB transverse sample. |

从时间-载荷曲线(图 3)可看出,在落锤接触竹材定向刨花板时,在冲击载荷作用下发生弯曲变形,同时尽管落锤半径较大,但局部破坏也不会完全避免,出现载荷瞬时下降,但随着落锤继续下降,竹材定向刨花板受到的载荷会再次增加,由于竹材定向刨花板的反作用,冲击载荷曲线呈波浪式逐渐递减。从时间-能量曲线(图 3)可看出,在能量吸收阶段,竹材定向刨花板的能量吸收随时间增加而增加,随后对能量的吸收呈现小幅度增长的形式并最终趋于稳定。

|

图 3 载荷、能量与时间曲线 Fig. 3 Curve of load and energy with time |

竹材定向刨花板受冲击作用时破坏过程可以分为蓄能、起裂和扩展3个阶段[16]。在冲击初期,落锤对竹材定向刨花板表面作用,产生弹性变形,蓄积能量;随后,由于受到冲击波与竹材定向刨花板内部弯曲应力波的作用,下表层刨花断裂或脱胶出现裂缝;接着由于应力波的往复传播,裂缝向上扩散到冲击点和受拉破坏的中间区域,引起面内刚度变化致使竹刨花间分层,当应力波引起的层间应力大于刨花分层的极限强度时,竹材定向刨花板便发生分层破坏,裂缝增多加宽直至材料完全断裂,并在此过程中吸收较多的能量[17-18]。

竹材定向刨花板的破坏模式主要有刨花断裂和分层,这些是在受到冲击作用时受弯曲应力、剪切应力以及它们之间共同作用的结果[19-20]。试件大多数出现弯曲变形,下表层出现裂痕,中间层出现了大小不一的裂缝或者分层。从冲击试件的下表层看出,竹材定向刨花板的纵向试件(BOSB和LVSL纵向试件)下表层刨花出现交错型的裂缝,横向试件(LVSL和15.5BOSB)的下表层刨花出现直线型的剪断裂缝,横向试件断裂断口更平滑,纵向试件的断裂形式延缓了试件裂缝的扩展,有助于材料吸收更多的能量[21]。W-BOSB试件的细长裂缝较多,在同方向上比较,破坏比其它试件严重,故它在冲击破坏过程中吸收的总冲击能量较多,说明W-BOSB在同样试验条件下具有更好的耐冲击性能。

3 小结不同类型竹材定向刨花板受冲击载荷时,纵向试件达到的最大载荷和在冲击破坏过程中吸收的总冲击能量大于横向试件,其中,LVSL纵向试件受冲击载荷时达到的最大载荷和在冲击破坏过程中吸收的总冲击能量分别是横向试件的1.84和1.52倍。竹材定向刨花板在纵向上具有更好的承受冲击载荷能力,有较好的耐冲击性能。表、芯层刨花垂直铺装BOSB比单向铺装LVSL具有更好的耐冲击性能;铺装方式相同BOSB板,随着厚度的增加,耐冲击性能会显著性增强;与BOSB相比,杨木单板贴面处理可有效提升竹材定向刨花板耐冲击性能。表明为获得耐冲击性能较好的竹材定向刨花板可以通过改变铺装方式,增加板材厚度,表面贴面处理工艺的方式进行处理。

竹材定向刨花板受冲击作用时试件破坏过程包含蓄能、起裂和扩展3个阶段;破坏模式主要有刨花断裂和分层,这些主要是在受到冲击作用时受弯曲应力,剪切应力以及它们之间共同作用的结果。

| [1] | 杜安磊, 谢力生. 竹定向结构刨花板的研究现状及其展望[J]. 林产工业, 2010, 37(6): 3–6. |

| [2] | 任一萍, 郭文静, 常亮, 等. 热固型苯酚-间苯二酚-甲醛树脂对竹篾层积材性能的影响[J]. 森林与环境学报, 2017, 37(2): 246–250. |

| [3] | 刘进华, 周敏, 巫建新, 等. 竹材定向刨花板工艺参数的优化[J]. 东北林业大学学报, 2007, 35(8): 80–81. |

| [4] | 傅万四. 竹材是我国制造OSB的一种潜在原料[J]. 林产工业, 2007, 34(2): 21–24. |

| [5] | STÜRZENBECHER R, HOFSTETTER K, BOGENSPERGER T, et al. Development of high-performance strand boards:engineering design and experimental investigations[J]. Wood Science and Technology, 2010, 44(1): 13–29. DOI:10.1007/s00226-009-0258-1 |

| [6] | IHAK S, KAZUHIRO O, SHIGEHIKO S. Effect of board density and layer structure on the mechanical properties of bamboo oriented strandboard[J]. Journal of Wood Science, 2007, 53(6): 510–515. DOI:10.1007/s10086-007-0893-9 |

| [7] | SEMPLE K E, ZHANG P K, SMOLA M, et al. Hybrid oriented strand boards made from moso bamboo(Phyllostachys pubescens Mazel) and Aspen(Populus tremuloides Michx.):uniformly mixed single layer uni-directional boards[J]. European Journal of Wood and Wood Products, 2015, 73(4): 515–525. DOI:10.1007/s00107-015-0913-1 |

| [8] | SUMARDI I, SUZUKI S, RAHMAWATI N. Effect of board type on some properties of bamboo strandboard[J]. Journal of Mathematical and Fundamental Sciences, 2015, 47(1): 51–59. DOI:10.5614/j.math.fund.sci. |

| [9] | 朱一辛, 关明杰, 张晓冬. 竹材增强杨木单板层积材冲击性能的研究[J]. 南京林业大学学报(自然科学版), 2005, 29(6): 99–102. |

| [10] | 于子绚, 江泽慧, 王戈, 等. 重组竹的耐冲击性能[J]. 东北林业大学学报, 2012, 40(4): 46–48. |

| [11] | JAIN S, KUMAR R, JINDAL U C. Mechanical behaviour of bamboo and bamboo composite[J]. Journal of Materials Science, 1992, 27(17): 4598–4604. DOI:10.1007/BF01165993 |

| [12] | 刘焕荣, 严彦, 孙正军, 等. 竹杨层积复合材料的冲击性能[J]. 南京林业大学学报(自然科学版), 2016, 40(6): 157–161. |

| [13] | ASTM International. Standard test methods for small clear specimens of timber: ASTM D143-2014[S]. West Conshohocken: ASTM International, 2014. |

| [14] | JIANG Z H, CHEN F M, WANG G, et al. Bamboo bundle corrugated laminated composites(BCLC).Part Ⅱ.Damage analysis under low velocity impact loading[J]. BioResources, 2013, 8(1): 923–932. |

| [15] | GONZÁLEZ E V, MAIMÍ P, CAMANHO P P, et al. Effects of ply clustering in laminated composite plates under low-velocity impact loading[J]. Composites Science and Technology, 2011, 71(6): 805–817. DOI:10.1016/j.compscitech.2010.12.018 |

| [16] | 岳中文, 宋耀, 邱鹏, 等. 冲击载荷下双预置裂纹三点弯曲梁动态断裂实验[J]. 振动与冲击, 2017, 36(4): 151–156. |

| [17] | 唐振廷, 白杰. 冲击能量特征值的测定及其应用[J]. 物理测试, 2004, 22(6): 21–25. |

| [18] | YAPICI A, METIN M. Effect of low-speed impact damage on the buckling properties of E-glass/epoxy laminates[J]. Mechanics of Composite Materials, 2009, 45(6): 577–582. DOI:10.1007/s11029-010-9114-5 |

| [19] | MINDESS S, MADSEN B. The fracture of wood under impact loading[J]. Materials and Structures, 1986, 19(1): 49–53. DOI:10.1007/BF02472310 |

| [20] | MEDID A, FEDORENKO L. Fracture of parallel strand lumber(PSL) under impact loading[J]. Materials and Structures, 2000, 33(7): 445–449. DOI:10.1007/BF02480664 |

| [21] | MINDESS S, SUKONTASUKKUL P, LAM F. Fracture of air-dried and fully saturated parallel strand lumber(PSL) under impact loading[J]. Wood Science and Technology, 2004, 38(3): 227–235. DOI:10.1007/s00226-004-0229-5 |

2018, Vol. 38

2018, Vol. 38