文章信息

- 陈诚, 陈婧怡, 邱荣祖

- CHEN Cheng, CHEN Jingyi, QIU Rongzu

- 多周期区域木材运输优化

- Optimization of multi-periods regional timber transport

- 森林与环境学报,2018, 38(2): 240-246.

- Journal of Forest and Environment,2018, 38(2): 240-246.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2018.02.018

-

文章历史

- 收稿日期: 2017-06-26

- 修回日期: 2017-07-24

木材是世界公认的三大建筑原材料中唯一绿色、可再生的原材料,越来越受到各国政府和民众的青睐,需求日益增长,而木材物流的发展却相对滞后。当前我国木材物流发展还处于相对落后的现状,运输规划不合理,追求局部经济效益的现象严重,林业生产技术和管理方式效率低下[1],物流成本也因此居高不下;尤其是木材运输成本,约占木材价格的30%[2]。高效的木材运输方案不仅有利于提高木材运输组织效率,降低木材运输成本,而且对降低运输作业对森林环境的影响,发展森林生态采运具有积极意义[3]。

1 木材运输问题的特性传统的运输模型(classical transportation model,CT)求解了如何用最少的运费将物资从若干个产地运往若干个销地[4],在现实中的应用十分广泛,也被广泛应用于木材运输问题中[5-7],其基本数学表达形式如下:

| $ \min z = \sum\limits_{i = 1}^m {\sum\limits_{j = 1}^n {{c_{ij}}{x_{ij}}} } $ | (1) |

| $ {\rm{s}}.\;\;{\rm{t}}.\;\;\sum\limits_{i = 1}^m {{x_{ij}}} \ge {b_j},j = 1,2, \cdots ,n $ | (2) |

| $ \sum\limits_{j = 1}^n {{x_{ij}}} \le {a_i},\;\;i = 1,2, \cdots ,m $ | (3) |

| $ {x_{ij}} \ge 0,\;\;i = 1,2, \cdots ,m;j = 1,2, \cdots ,n $ | (4) |

式中,cij为供应点i和需求点j间的单位运输费用,xij为供应点i和需求点j间的运量,bj为需求点j的需求量,ai为供应点i的供应量。

由于实际问题的复杂性,学者们在传统运输问题基础上提出了新的扩展模型及应用。一方面是对运输问题本身考虑其实际特性的研究。例如,OJHA et al[8]基于产销地间可选不同运输模式提出了多模式运输模型,MOSCA[9]基于运输系统内部的多个阶段研究了多阶段运输模型,RANI et al[10]研究了模糊运输问题。另一方面是将运输问题与供应链上相邻的环节结合起来共同优化。例如,CHANDRA et al[11]研究了生产和运输联合优化问题,CHAN et al[12]研究了生产与配送中心联合调度问题,MOGALE et al[13]研究了多周期多模式的散装小麦的运输和仓储联合优化问题,刘玲等[14]建立了单机器生产和多车辆运输协同调度问题的数学模型,刘云飞等[15]研究了出口汽车零部件集货的运输问题。

然而,木材运输实践相对于已有的运输问题优化模型来说仍有其特殊性。首先,由于木材生产的非连续性,林区采伐点不能像制造工厂一样持续不断的生产木材,在整个规划期内供应点和需求点间的关系不是一成不变的。第二,采伐点的采伐工作是在一个时间段内完成的,且该时间段内每天的出材量是波动的。第三,一方面木材需求点的库存能力有限,木材库存量存在上限;另一方面为了满足当前生产需求,木材库存量也存在下限。第四,木材供应点的供应量并不会刚好是整车装载量的整数倍,当剩余供应量小于整车装载量时,可以考虑将邻近供应点的木材采用多点协同运输的方式运送至需材点。第五,木材需求点的需求量也可能不是整车装载量的整数倍,当剩余需求量小于整车装载量时,则可以考虑在一次运输任务中同时满足若干个邻近需求点的木材需求。因此,在一个规划期内的若干个周期(天)中,木材运输调度问题是一个需要结合供材点供应情况,需材点的生产需用量、库存能力以及运输车辆装载量等因素的多周期规划问题。

此外,已有运输模型大多采用的是货物的单位运费,总运费与运输量成线性关系,而在实际中总运输费用与运输量并不是线性的,且车辆固定成本(人工、车辆损耗等)占其中的主要部分,于是运输量和车辆容量间的关系(即车辆装载率)将在较大程度上影响运输成本,因此建立运输优化模型时有必要将车辆容量考虑进来。针对区域木材供应点到需求点间的运输问题,在传统运输问题模型的基础上,结合木材运输问题的特性,考虑整车运输费用,建立木材运输优化模型,最后用实际案例进行应用验证。

2 问题描述多周期区域木材运输问题可以描述如下:在某一规划期内,某一区域内存在若干地理位置不同的伐区木材供应点(如伐区楞场)以及若干木材需求点(如锯木厂、纸浆厂、造纸厂等),因木材采伐的工作流程,供应点每周期的木材供应量不同;因生产计划需要及存储场地限制,运往需求点的木材量既要满足生产需求,又不能高于该需求点的最大库存能力;由于供应点和需求点在同一区域内,仅考虑同种车型的卡车运输,车辆容量衡定;目标是规划期内各个周期的运输方案,即运输点对(组)间的运输任务,使总运费最小。

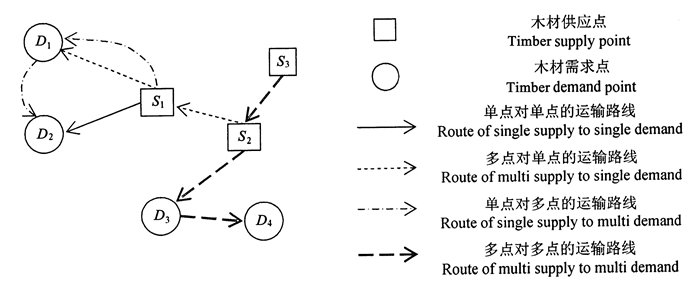

多周期木材运输模型的决策对象是各周期从供应点到需求点间的运输趟次及运输量,于是形成了供应点与需求点间成对或成组的木材运输计划,这些木材运输计划也就是运输车辆需要完成的运输任务,每项运输任务可能包含一个或多个需求点、一个或多个供应点。图 1为木材物流网络中某一周期的运输方案,该网络中包含了3个木材供应点和4个木材需求点,运输方案为S1→D2的若干(具体数量为木材运输量与运材车辆容量的比值向上取整)项运输任务、S2→S1→D1的若干项运输任务、S1→D1→D2的若干项运输任务、以及S3→S2→D3→D4的若干项运输任务。这4类运输任务分别是单点对单点的运输任务、多点对单点的运输任务、单点对多点的运输任务以及多点对多点的运输任务。单点对单点的运输任务是传统运输模型中的任务形式,当运量与车辆容量相同时效率最高,但当供应点或需求点的剩余供应量或剩余需求量不足整车运输量时,仍然采用该模式的运输任务分派方式则容易造成运输效率低下的现象,故宜采用其他3种运输任务形式作为补充。多点对单点的运输任务主要考虑当某一供材点的剩余木材供应量不足整车运输量时可采用与其他供材点拼车的方式来完成对需材点的木材供应;当需材点的剩余木材需求量不足整车运输量时则可以考虑采用单点对多点的运输任务形式;当供材点和需材点的剩余供应量和剩余需求量均不足整车运输量时可以考虑采用多点对多点的运输任务形式。

|

图 1 某周期木材运输方案示意图 Fig. 1 Illustration of timber transportation scheme in a specific period |

符号说明:S为供应点集合;D为需求点集合;T为时间周期集合;K为车辆集合;cijk为车辆k完成点ij间运输任务的费用;sit为第t周期供应点i的新增供应量;rit为第t周期末供应点i的剩余供应量;μjt为第t周期需求点j的累积最高需求量;ljt为第t周期需求点j的累积最低需求量;xijkt为第t周期任意两点间第k辆车的运输量;Fijkt为第t周期车辆k在点ij间是否被使用;Mk+为运输车辆k的最大载重量。

在每个周期t,需求点j从各个供应点i处得到的木材总量之和(xjt)加上该需求点上一周期剩余的库存量(wj(t-1))不能超过该需求点的库存能力(L);同时不能低于该需求点在本周期的最低需求量,即库存下限(ujt),如式(5)所示。

| $ {u_{jt}} \le {x_{jt}} + {w_{j\left( {t - 1} \right)}} \le L $ | (5) |

式中,ujt、L为已知量,xjt为决策变量。每周期的剩余库存量wjt与上一周期的剩余库存量wj(t-1)及本周期的决策变量xj(t-1)和本周期的最低需求量有关,如式(6)所示。

| $ {w_{jt}} = {w_{j\left( {t - 1} \right)}} + {x_{jt}} - {u_{jt}} $ | (6) |

因此,假设wj0=0,就可以消除变量wjt,得式(7)和式(8)。

| $ \sum\limits_{\begin{array}{*{20}{c}} {p = 1}\\ {p \le t} \end{array}} {{x_{jp}}} \ge \sum\limits_{\begin{array}{*{20}{c}} {p = 1}\\ {p \le t} \end{array}} {{u_{jp}}} \;\;\;\;\;\forall j,t $ | (7) |

| $ \sum\limits_{\begin{array}{*{20}{c}} {p = 1}\\ {p \le t} \end{array}} {{x_{jp}}} \le L + \sum\limits_{\begin{array}{*{20}{c}} {p = 1}\\ {p \le t} \end{array}} {{u_{jp}}} \;\;\;\;\;\forall j,t $ | (8) |

分别定义不等式(7)和(8)的右边为第t周期需材点j的累积最低需求量ljt和累积最高需求量μjt,对多周期区域木材运输问题中每周期的运输量进行约束。

针对木材运输问题特性,建立考虑车辆装载情况的多周期区域木材运输优化模型(multi-periods timber transportation model,MTT)。

| $ \min \sum\limits_{i \in S} {\sum\limits_{j \in S \cup D} {\sum\limits_{t \in T} {\sum\limits_{k \in K} {{c_{ijk}}{F_{ijkt}}} } } } $ | (9) |

| $ {r_{i\left( {t - 1} \right)}} + {S_{it}} + \sum\limits_{j \in S} {\sum\limits_{k \in K} {{x_{jikt}}} } - \sum\limits_{j \in S \cup D} {\sum\limits_{k \in K} {{x_{ijkt}}} } = {r_{it}}\;\;\;\forall i \in S,t \in T $ | (10) |

| $ \sum\limits_{i \in S \cup D} {\sum\limits_{k \in K} {\sum\limits_{\begin{array}{*{20}{c}} {p = 1}\\ {p \le t} \end{array}} {{x_{ijkp}}} } } - \sum\limits_{\begin{array}{*{20}{c}} {i \in D}\\ {i \ne j} \end{array}} {\sum\limits_{k \in K} {\sum\limits_{\begin{array}{*{20}{c}} {p = 1}\\ {p \le t} \end{array}} {{x_{jikp}}} } } \ge {l_{jt}}\;\;\;\;\forall j \in D,t \in T $ | (11) |

| $ \sum\limits_{i \in S \cup D} {\sum\limits_{k \in K} {\sum\limits_{\begin{array}{*{20}{c}} {p = 1}\\ {p \le t} \end{array}} {{x_{ijkp}}} } } - \sum\limits_{\begin{array}{*{20}{c}} {i \in D}\\ {i \ne j} \end{array}} {\sum\limits_{k \in K} {\sum\limits_{\begin{array}{*{20}{c}} {p = 1}\\ {p \le t} \end{array}} {{x_{jikp}}} } } \ge {\mu _{jt}}\;\;\;\;\forall j \in D,t \in T $ | (12) |

| $ {x_{ijkt}} \le {F_{ijkt}}M_k^ + \;\;\;\;\forall i \in S \cup D,j \in S \cup D,k \in K,t \in T $ | (13) |

| $ \sum\limits_{j \in S \cup D} {{F_{ijkt}}} \ge \sum\limits_{j \in S} {{F_{jikt}}} \;\;\;\;\forall i \in S,k \in K,t \in T $ | (14) |

| $ \sum\limits_{i \in S \cup D} {{F_{ijkt}}} \ge \sum\limits_{i \in D} {{F_{jikt}}} \;\;\;\;\forall j \in D,k \in K,t \in T $ | (15) |

| $ {F_{ijkt}} = \left\{ \begin{array}{l} 0,\;\;第\;t\;周期车辆\;k\;未在点\;ij\;间使用;\\ 1,\;\;第\;t\;周期车辆\;k\;在点\;ij\;间使用 \end{array} \right.\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\forall i \in S,j \in S \cup D,k \in K,t \in T $ | (16) |

| $ {x_{ijkt}} \ge 0\;\;\;\forall i \in S \cup D,j \in S \cup D,t \in T $ | (17) |

| $ {r_{it}} \ge 0\;\;\;\forall i \in S,\;t \in T $ | (18) |

以完成运输任务的总成本最小为目标函数,即式(9);每周期各供应点的剩余存储量等于上一周期的剩余存储量加上本周期的新增供应量减去本周期的实际供应量,该值的非零约束也保证了各供应点的运出量不能超出供应量;式(10)保证了各供应点处的流量守恒;式(11)和式(12)分别约束了运往需求点的数量应满足其需求量的上、下限;式(13)为车辆容量约束;式(14)和(15)分别保证了供应点不能接收车辆,需材点不能发出车辆;式(16)为0、1整数约束;式(17)和式(18)为变量的非负约束。

MTT与传统运输模型的区别主要表现在以下几个方面:

(1) 运输总费用的计算。传统模型使用单位运输费用与运输量的乘积,而在MTT中使用车辆运输成本与运输趟次的乘积。

(2) 周期数。传统模型为单周期模型,MTT为多周期模型。

(3) 运量的柔性。传统模型中需求点的需求量是一个明确的数值,而在MTT中,需求点的需求量是由最低需求量和最高需求量形成的区间中的一个数值。

(4) 节点间的协同运输。传统模型中仅考虑供应点和需求点的运输,而MTT允许供应点与供应点、需求点与需求点间存在货物流量。

4 实例分析 4.1 模型有效性分析为了验证多周期木材运输模型的有效性,以福建省将乐县的木材运输优化决策为案例背景,选取5个周期(天)的木材运输码单数据,抽象出5个供应点和5个需求点,各周期供应点的供应情况和需求点的需求情况分别如表 1和表 2所示。考虑两种运材车车型,车辆容量分别为15和20 m3。节点间的单趟运输成本如表 3所示。模拟5个周期(天)的木材运输情况。

| 供应点 Supply point | 供应量Supply/m3 | ||||

| 周期Period | |||||

| 1 | 2 | 3 | 4 | 5 | |

| S1 | 32 | 27 | 26 | 43 | 34 |

| S2 | 39 | 28 | 27 | 43 | 25 |

| S3 | 22 | 16 | 28 | 20 | 23 |

| S4 | 31 | 34 | 34 | 27 | 30 |

| S5 | 21 | 25 | 16 | 27 | 36 |

| 需求点 Demand point | 累积下限需求量Accumulated lower demand/m3 | 累积上限需求量Accumulated upper demand/m3 | |||||||||

| 周期Period | 周期Period | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | ||

| D1 | 51 | 104 | 152 | 209 | 290 | 100 | 151 | 200 | 252 | 309 | |

| D2 | 32 | 92 | 131 | 192 | 223 | 100 | 132 | 192 | 231 | 292 | |

| D3 | 20 | 39 | 61 | 79 | 95 | 30 | 50 | 69 | 91 | 109 | |

| D4 | 7 | 14 | 12 | 16 | 20 | 20 | 27 | 34 | 45 | 60 | |

| D5 | 15 | 24 | 32 | 41 | 51 | 20 | 35 | 44 | 52 | 61 | |

| 车辆容量 Vehicle capacity/m3 | 节点 Point | 单趟运输成本Traveling cost per trip/yuan | |||||||||

| S1 | S2 | S3 | S4 | S5 | D1 | D2 | D3 | D4 | D5 | ||

| 15 | S1 | 0 | 400 | 660 | 340 | 540 | 670 | 340 | 610 | 1 330 | 940 |

| S2 | 0 | 490 | 130 | 320 | 440 | 170 | 320 | 1 100 | 690 | ||

| S3 | 0 | 370 | 170 | 720 | 390 | 180 | 1 180 | 990 | |||

| S4 | 0 | 240 | 370 | 115 | 300 | 1 050 | 640 | ||||

| S5 | 0 | 570 | 230 | 115 | 1 240 | 860 | |||||

| D1 | 0 | 690 | 660 | 760 | 1 010 | ||||||

| D2 | 0 | 880 | 1 050 | 720 | |||||||

| D3 | 0 | 1 260 | 1 100 | ||||||||

| D4 | 0 | 420 | |||||||||

| D5 | 0 | ||||||||||

| 20 | S1 | 0 | 480 | 780 | 400 | 620 | 800 | 400 | 720 | 1 580 | 1 120 |

| S2 | 0 | 580 | 150 | 380 | 500 | 200 | 380 | 1 300 | 820 | ||

| S3 | 0 | 440 | 200 | 860 | 460 | 220 | 1 640 | 1 180 | |||

| S4 | 0 | 280 | 440 | 140 | 360 | 1 240 | 760 | ||||

| S5 | 0 | 680 | 280 | 140 | 1 480 | 1 020 | |||||

| D1 | 0 | 850 | 780 | 900 | 1 200 | ||||||

| D2 | 0 | 1 050 | 1 250 | 850 | |||||||

| D3 | 0 | 1 500 | 1 300 | ||||||||

| D4 | 0 | 500 | |||||||||

| D5 | 0 | ||||||||||

分别用传统运输模型(CT)和本文提出的多周期木材区域木材运输模型(MTT)进行求解,使用Lingo11.0编程求解,求解结果如表 4所示。MTT求解得到的总任务数为48项,其中车容量为15 m3的车辆的任务数为26项,车容量为20 m3的车辆的任务数为22项,CT求解得到的总任务数55项,其中车容量为15 m3的车辆的任务数为41项,车容量为20 m3的车辆的任务数为14项。

| 模型Model | 总运输成本 Total travel cost/yuan | 总任务数 Total number of trips |

| CT | 27 405 | 55 |

| MTT | 22 375 | 48 |

和传统运输模型相比,MTT在车辆行驶成本和运输任务数上均有显著节约,分别降低18.35%和12.73%,说明了MTT的有效性和优越性。传统模型没有考虑运输车辆的装载率因素,仅考虑(加权)运输距离的最短,同时也没有考虑邻近节点间的协同运输,故得到的运输方案在实际操作时容易导致运输车辆的低装载率,这无疑会降低运输效率,也不利于低碳运输的发展。

4.2 运材车容量影响分析对4.1中的案例,使用不同的车型(车辆容量)进行求解,研究运材车辆容量对所构建模型优化效果的影响。考虑如下5种不同的车辆容量:Q1(Q=10 m3),Q2(Q=15 m3),Q3(Q=20 m3),Q4(Q=30 m3),Q5(Q=40 m3),表 5和表 6给出了不同车辆容量的单车单趟运输成本。

| 车辆容量 Vehicle capacity/m3 | 节点 Point | 单趟运输成本Traveling cost per trip/yuan | |||||||||

| S1 | S2 | S3 | S4 | S5 | D1 | D2 | D3 | D4 | D5 | ||

| 10 | S1 | 0 | 320 | 520 | 270 | 430 | 530 | 270 | 480 | 1050 | 740 |

| S2 | 0 | 390 | 100 | 250 | 350 | 140 | 250 | 870 | 550 | ||

| S3 | 0 | 295 | 135 | 570 | 310 | 145 | 940 | 790 | |||

| S4 | 0 | 190 | 295 | 90 | 237 | 830 | 510 | ||||

| S5 | 0 | 455 | 185 | 95 | 980 | 680 | |||||

| 30 | S1 | 0 | 630 | 1 025 | 525 | 815 | 1 052 | 526 | 945 | 2 070 | 1 470 |

| S2 | 0 | 760 | 198 | 500 | 660 | 265 | 500 | 1 700 | 1 070 | ||

| S3 | 0 | 580 | 260 | 1 130 | 600 | 290 | 2 150 | 1 550 | |||

| S4 | 0 | 370 | 570 | 185 | 470 | 1 630 | 990 | ||||

| S5 | 0 | 890 | 370 | 185 | 1 940 | 1 340 | |||||

| 40 | S1 | 0 | 760 | 1 240 | 635 | 980 | 1 270 | 630 | 1 140 | 2 500 | 1 770 |

| S2 | 0 | 920 | 240 | 600 | 790 | 320 | 600 | 2 050 | 1 290 | ||

| S3 | 0 | 700 | 310 | 1 360 | 720 | 350 | 2 600 | 1 870 | |||

| S4 | 0 | 440 | 690 | 220 | 570 | 1 970 | 1 190 | ||||

| S5 | 0 | 1 070 | 450 | 230 | 2 350 | 1 620 | |||||

| 车辆容量 Vehicle capacity/m3 | 需求点 Demand point | 单趟运输成本Traveling cost per trip/yuan | ||||

| D1 | D2 | D3 | D4 | D5 | ||

| 10 | D1 | 0 | 550 | 530 | 600 | 780 |

| D2 | 0 | 695 | 830 | 570 | ||

| D3 | 0 | 995 | 870 | |||

| D4 | 0 | 340 | ||||

| D5 | 0 | |||||

| 30 | D1 | 0 | 1 110 | 1 025 | 1 180 | 1 570 |

| D2 | 0 | 1 380 | 1 640 | 1 110 | ||

| D3 | 0 | 1 970 | 1 700 | |||

| D4 | 0 | 650 | ||||

| D5 | 0 | |||||

| 40 | D1 | 0 | 1 340 | 1 240 | 1 420 | 1 890 |

| D2 | 0 | 1 660 | 1 980 | 1 340 | ||

| D3 | 0 | 2 380 | 2 050 | |||

| D4 | 0 | 780 | ||||

| D5 | 0 | |||||

分析结果如表 7所示,其中,优化率指标采用式(19)计算,VCT和VMTT分别表示对应模型求得的指标值(总运输成本/总运输趟次),该指标表明了本文提出模型与传统运输模型在求解结果上的节约率。

| $ 优化率/\% = \frac{{{V_{{\rm{CT}}}} - {V_{{\rm{MTT}}}}}}{{{V_{{\rm{CT}}}}}} \times 100 $ | (19) |

| 车辆容量 Vehicle capacity/m3 | 总运输成本 Total travel cost/yuan | 总运输成本优化率 Optimal rate of total travel cost/% | 总运输趟次 Total trips | 总运输趟次优化率 Optimal rate of total trips/% | 平均装载率 Average rate of load/% | |||

| CT | MTT | CT | MTT | CT | MTT | |||

| 10 | 30 320 | 27 340 | 9.83 | 89 | 72 | 19.10 | 80.22 | 98.52 |

| 15 | 27 475 | 23 800 | 13.38 | 66 | 56 | 15.15 | 72.12 | 84.07 |

| 20 | 32 420 | 25 790 | 20.45 | 57 | 45 | 21.53 | 62.63 | 75.46 |

| 30 | 38 937 | 22 528 | 42.14 | 50 | 33 | 34.00 | 47.60 | 69.91 |

| 40 | 40 960 | 26 415 | 34.01 | 42 | 32 | 23.81 | 42.50 | 54.51 |

如表 7所示,在不同的车辆容量下,MTT得到了较传统运输模型更好的运输方案,在总运输成本、总运输趟次数以及平均装载率上均优于传统模型的指标值。此外,传统模型的总运输成本的变动区间也明显高于MTT的总运输成本的变动区间,说明MTT中考虑的邻近点的协同运输能够较有效地降低总运输成本。

具体地,传统运输模型求解结果的总运输成本随着车辆容量的增加呈现出先减少后增加的现象,即对某一具体运输优化问题,存在一种较优的车辆选型,在数值分析的5种车辆容量中,容量为15 m3的车型得到了最小的总运输成本,容量为40 m3车型的总运输成本最大,最小值比最大值减少了32.92%,5种不同容量车型的总运输成本的均值为34 948元,方差为5 345.39;而从MTT的求解结果看,容量为30 m3的车辆取得了最小的总运输成本,容量为40 m3车型的总运输成本最大,最小值比最大值减少了17.6%,5种不同容量车型的总运输成本的均值为25 174.6元,方差为1760.7。这是因为在MTT中考虑了周期的波动性,同时也允许邻近节点间的协同运输,故模型得到的运输方案能够根据采用的车辆容量进行合理调整,故而在数值实验中表现出对车辆容量相对传统模型更小的敏感性。

此外,从最优车辆容量上来说,MTT模型下的最优车辆容量也较传统模型更大。一般而言,在保证车辆装载率的前提下,采用车辆容量越大的车辆进行运输,运输效率越高,所获得的单位运输成本也越低,从而更有利于降低总运输成本。

综上,数值实验表明了MTT具有较大的的应用潜力,并且应用范围也将是十分广泛的,除了区域木材运输,其他B to B(business to business)的整车运输问题应用该模型也将获得较好的优化效果。

5 结语区域木材运输问题是木材生产实践中的常见问题,而区域内的木材供需特点决定了区域木材运输系统是一个多周期协同的运输系统。结合供应点供应情况、需求点需求情况、存储能力以及运输车辆的容量建立了多周期区域木材运输优化模型以得到高效率的区域木材运输决策。采用福建省某区域木材供需案例进行了实例应用分析,并测试了运材车容量对模型优化效果的影响;结果表明,本文提出的模型具有较好的优化效果,可以较好地优化区域木材运输决策,提高区域木材运输效率,降低运输成本。研究结果不仅对木材物流运输优化具有理论指导和实际操作意义,同时也拓展了传统运输模型的研究领域和应用领域,对其他货物的物流运输优化也具有较高的参考价值。

由于计算复杂性的关系,选取的研究案例规模不大;也没有考虑多车型的情形。此外,也可进一步将车辆调度决策一并考虑到模型中。因此,有效率的计算方法和优化模型的进一步扩展将是下一步的研究内容。

| [1] | 李鹏飞, 秦江涛, 刘举胜. 基于模糊TOPSIS方法的采伐现场木材运输方案评价[J]. 森林工程, 2017, 33(1): 59–65. |

| [2] | HIRSCH P. Minimizing empty truck loads in round timber transport with tabu search strategies[J]. International Journal of Information Systems and Supply Chain Management, 2011, 4(2): 15–41. DOI:10.4018/IJISSCM |

| [3] | 周新年, 赖阿红, 周成军, 等. 山地森林生态采运研究进展[J]. 森林与环境学报, 2015, 35(2): 185–192. |

| [4] | 清华大学《运筹学》教材编写组. 运筹学[M]. 北京: 清华大学出版社, 2005: 78-97. |

| [5] | 毛波, 董希斌, 宋启亮, 等. 基于Matlab和Lingo的木材运输方案的最优化探究[J]. 黑龙江大学工程学报, 2014, 5(4): 38–42. |

| [6] | 曾翔亮, 董希斌, 崔莉. Lingo软件在木材运输优化模型中的应用[J]. 黑龙江大学工程学报, 2013, 4(1): 70–74. |

| [7] | 刘娜翠, 邱荣祖. 基于遗传算法的木材运输方案优化技术[J]. 福建林学院学报, 2010, 30(4): 380–384. |

| [8] | OJHA A, DAS B, MONDAL S, et al. A solid transportation problem for an item with fixed charge, vehicle cost and price discounted varying charge using genetic algorithm[J]. Applied Soft Computing, 2010, 10(1): 100–110. DOI:10.1016/j.asoc.2009.06.016 |

| [9] | MOSCA R. A time expanded version of the (Hitchcock-) transportation problem[J]. European Transportation Research Review, 2011, 3(3): 161–166. DOI:10.1007/s12544-011-0056-3 |

| [10] | RANI D, GULATI T R. Time optimization in totally uncertain transportation problem[J]. International Journal of Fuzzy Systems, 2017, 19(3): 739–750. DOI:10.1007/s40815-016-0176-y |

| [11] | CHANDRA P, FISHER M L. Coordination of production and distribution planning[J]. European Journal of Operational Research, 1994, 72(3): 503–517. DOI:10.1016/0377-2217(94)90419-7 |

| [12] | CHAN F T S, CHUNG S H, WADHWA S A. A hybrid genetic algorithm for production and distribution[J]. Omega, 2005, 33(4): 345–355. DOI:10.1016/j.omega.2004.05.004 |

| [13] | MOGALE D G, KUMAR S K, MÁRQUEZ F P G, et al. Bulk wheat transportation and storage problem of public distribution system[J]. Computers & Industrial Engineering, 2017, 104(2): 80–97. |

| [14] | 刘玲, 李昆鹏, 刘志学, 等. 生产和运输协同调度问题的模型和算法[J]. 工业工程与管理, 2016, 21(2): 86–91. |

| [15] | 刘云飞, 赵磊, 朱道立. 出口汽车零部件集货运输问题的双层遗传算法[J]. 计算机集成制造系统, 2016, 2(9): 2227–2234. |

2018, Vol. 38

2018, Vol. 38