文章信息

- 王春灿, 邓邵平, 林金国

- WANG Chuncan, DENG Shaoping, LIN Jinguo

- 杉木人工林木材酸性染料染色性能

- Dyeing properties of Cunninghamia lanceolata wood with acid dye

- 森林与环境学报,2018, 38(1): 111-117.

- Journal of Forest and Environment,2018, 38(1): 111-117.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2018.01.018

-

文章历史

- 收稿日期: 2017-09-25

- 修回日期: 2017-11-13

2. 国家林业局杉木工程技术研究中心, 福建 福州 350002

2. State Forestry Administration Engineering Research Center of Chinese Fir, Fuzhou, Fujian 350002, China

杉木[Cunninghamia lanceolata (Lamb.) Hook.]是我国南方重要的速生用材树种,资源丰富,其人工林面积8.95×106 hm2,蓄积量6.25×108 m3,均居全国人工林首位[1-2]。因其质轻、价低、具有独特香气、抗蛀、耐腐等优良特性,是重要的商品用材,广泛用于建筑、制浆造纸、包装用材以及细木工板等领域[3-4]。但是杉木材质松软,材色单调不均匀,花纹不明显等缺点,导致其实际应用受到很大限制[5]。近年来,为了实现杉木资源的高效利用,国内众多学者对其性能改良进行了较广泛的研究,已取得了一定的研究成果,但主要集中在改善木材力学性能、尺寸稳定性和耐腐性等方面[6-10]。

木材染色处理不仅可以消除木材色差、克服木材色泽单调的缺陷,还能模拟珍贵树种木材颜色,是改善普通木材视觉特性和装饰性能、提高木材利用价值的重要方法之一。关于木材的染色研究已经很多,技术也日趋成熟,但传统染色研究与应用多以人工林阔叶树种木材如大青杨(Populus ussuriensis Kom.)、白桦(Betula platyphylla Suk.)、兰考泡桐(Paulownia elongata S.Y.Hu)等为主[11-14],有关杉木木材的染色研究较少。而目前应用于建筑、家具、室内装修等行业如地板、木门框架、工艺品等[15]的杉木材色单一,难以满足消费者对期望色调的要求。此外,木材的解剖构造是影响染色效果的主要因子,因而适用于阔叶木材的染色工艺与方法未必可照搬用于杉木木材的染色处理[16]。因此,开展杉木木材的染色研究具有重要意义。

由于渗透是染色的前提,对染色效果有直接影响。因此,染色前对木材进行预处理是改善其渗透性、提高染色性能的重要方法[17]。受水的冻融循环可以破坏木材细胞壁并在一定范围内使材料变疏松,有利于液体渗透[18-20]的启发,采用冻融循环法对杉木木材进行预处理,并用酸性大红3R染料对预处理材进行染色,以上染率和色差为评价指标,通过改变染料浓度、染色时间、染色温度和促染剂用量,探讨染色处理条件与木材染色性能的关系,并通过傅里叶变换红外光谱仪(Fourier transform infrared spectroscopy,FTIR)和场发射扫描电子显微镜(field emission scanning electron microscope,FESEM)分别对染色前后木材的化学组成和微观结构进行分析与表征,为杉木木材的高效利用提供理论依据。

1 材料与方法 1.1 试验材料杉木木材取自福建农林大学西芹教学林场,树龄26~28 a,试材取自胸高以上约2 m的木段,规格:55 mm×40 mm×12 mm (长×宽×厚)。由于心材颜色较深,边材颜色浅,选无缺陷气干边材为研究对象。试材采用冻融循环预处理,处理条件由前期试验确定。即将试材在超纯水中浸24 h,取出用滤纸拭去表面水分,经自粘膜包覆后置于-15 ℃冰柜中冷冻16 h,随后于28 ℃恒温箱中解冻6 h,如此循环两次。预处理后的试材干燥后置于恒温恒湿箱中调节含水率至约12%,备用。酸性大红3R染料,天津裕华经济贸易总公司;无水硫酸钠(Na2SO4),分析纯,西陇化工股份有限公司;稀硫酸(质量分数10%),自配;溴化钾(KBr),光谱纯,上海麦克林生化科技有限公司。

1.2 试验仪器101-3ES型电热恒温鼓风干燥箱、HWS-150型恒温恒湿箱、HH-4型数显恒温水浴锅、PB-10型数显pH计、MBS 240/E型微型带锯机、UV-3200型紫外可见分光光度计、Color i7型测色配色仪、REM-710型滑走式切片机、VERTEX 70型傅里叶变换红外光谱仪、SU8010型场发射扫描电子显微镜、电子分析天平。

1.3 试验方法 1.3.1 试材染色配制不同质量分数的酸性大红3R染液,添加相应质量的促染剂Na2SO4,保持最后染液质量为800 g,超声搅拌10 min,待染料全部溶解后用质量分数10%的H2SO4调节pH为3。在恒温水浴锅中对预处理后的试材进行染色,其中浴比为1 : 10,室温入染,以2 ℃ · min-1的升温速度升到目标温度,并保温到设定时间。染色后取出试材,用蒸馏水淋洗其表面浮色于染色残液中,沥干试材,置于阴凉处自然气干。每组染色试材6块。具体因素水平见表 1。

| 水平 Level |

因素Factor | |||

| 染料质量分数 Dye mass fraction/% |

染色时间 Dyeing time/h |

染色温度 Dyeing temperature/℃ |

促染剂质量分数 Accelerant mass fraction/% |

|

| 1 | 0.3 | 1 | 75 | 0 |

| 2 | 0.5 | 2 | 80 | 0.5 |

| 3 | 1.0 | 3 | 85 | 1.0 |

| 4 | 1.5 | 4 | 90 | 1.5 |

| 5 | 2.0 | 5 | 95 | 2.0 |

| 6 | 2.5 | 3.0 | ||

| 7 | 4.0 | |||

保持染色前后染液质量相同,用移液枪分别移取2 mL染色原液和残液于500 mL容量瓶中,用紫外可见分光光度计测量染液在最大吸收波长(507 nm)处的吸光度值。每种染液移取两次,每次测3遍吸光度值,结果取6次的平均值,由公式(1)计算上染率。

| $ U/\% = \frac{{{A_0} - {A_1}}}{{{A_0}}} \times 100 $ | (1) |

式中:U为上染率(%);A0为染色前染液吸光度值;A1为染色后残液吸光度值。

1.3.3 色差测定采用国际照明委员会CIE (1976) -L*a*b*色度学空间表色系统[16],用Color i7测色配色仪分别测量未处理材和染色材表面颜色。光源为D65标准光源,测量孔径为LAV (10 mm),每组测定6个试样,每个试样在其中一条对角线上平均选取3点,测量各色度学指标,结果取平均值。表面色差ΔE*计算公式如下:

| $ \Delta {E^*} = \sqrt {{{\left( {\Delta {L^*}} \right)}^2} + {{\left( {\Delta {a^*}} \right)}^2} + {{\left( {\Delta {b^*}} \right)}^2}} $ | (2) |

式中:ΔL*=L1*-L0*;Δa*=a1*-a0*;Δb*=b1*-b0*;L0*、a0*、b0*和L1*、a1*、b1*分别表示未处理材和染色材的明度指数、红绿指数、黄蓝指数。

1.3.4 傅里叶变换红外光谱分析分别从未处理材和染色材上刮取适量试样并与KBr一起放入80 ℃烘箱中干燥24 h,冷却后将试样和KBr以1 : 100比例混合,并研磨均匀,压片,进行红外光谱测试。光谱仪的分辨率为1 cm-1,扫描波数范围为400~4 000 cm-1,扫描次数32。

1.3.5 场发射扫描电子显微镜观察用微型带锯机将未处理材和染色材沿着纵向锯开,取试材中部加工成10 mm×10 mm×10 mm试件,再切成5 mm×5 mm×5 mm小方块后用切片机切出观察面厚度为4 mm的样品。将样品烘干、冷却后置于贴有双面导电胶的样品台上,喷金处理后,用FESEM观察样品三切面形貌。

1.4 数据处理试验数据用Excel 2016软件进行计算和分析,OriginPro 9.1软件作图,采用IBM SPSS Statistics 22软件进行方差分析和Duncan多重比较,并用字母法标记。

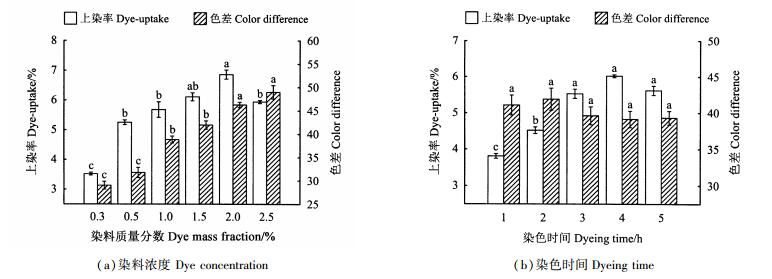

2 结果与分析 2.1 染料浓度对杉木木材上染率和色差的影响在染色温度85 ℃、染色时间3 h、Na2SO4质量分数3%时,染料浓度对杉木木材上染率和色差的影响如图 1 (a) 所示。随染料浓度增大,上染率呈先增高后降低的趋势,染料质量分数2.0%时上染率最大,为6.86%;当继续增加直至染料质量分数2.5%时,上染率降低到5.94%,降幅显著。这是因为染色初期随着染料浓度增加,染料分子数增多,其与木纤维的接触机会增加并被木材吸附,所以上染率增高[21];继续增大染料浓度,一方面染料分子之间容易相互聚集,同时进入木材内的染料分子可能发生内聚,阻塞染液的渗透通道,另一方面,木材对染料吸附达到饱和后继续增大染料浓度并不会增加绝对吸附量,因此上染率出现降低的趋势[22]。

|

图 1 染料浓度和染色时间对杉木木材上染率和色差的影响 Fig. 1 Effect of dye concentration and dyeing time on the dye-uptake and color difference of Chinese fir plantation wood 注:不同小写字母表示数据间差异显著(P<0.05)。Note:Different lowercase letters indicate significant difference at P<0.05. |

木材的表面色差随染料浓度的增加而增大,当染料质量分数2.5%时,色差为48.99。这是因为染料浓度增大,吸附并聚集在木材表面的染料分子数增多,因而色差增大。方差分析(表 2)表明,染料浓度对上染率和色差的影响均极显著(P<0.01)。

| 因素 Factor |

评价指标 Evaluation index |

差异源 Source of variance |

平方和 Sum of squares |

自由度 Degree of freedom |

均方 Mean square |

F值 F value |

显著性 Significant |

| 染料质量分数 Dye mass fraction |

上染率 Dye-uptake |

SSA | 38.507 | 5 | 7.701 | 15.235 | ** |

| SSe | 15.165 | 30 | 0.506 | ||||

| F0.01(5,30)=3.70 | |||||||

| 色差 Color difference |

SSA | 5 617.653 | 5 | 1 123.531 | 47.920 | ** | |

| SSe | 2 391.489 | 102 | 23.446 | ||||

| F0.01(5,102)=3.20 | |||||||

| 染色时间 Dyeing time |

上染率 Dye-uptake |

SSA | 19.779 | 4 | 4.945 | 17.756 | ** |

| SSe | 6.962 | 25 | 0.278 | ||||

| F0.01(4,25)=4.18 | |||||||

| 色差 Color difference |

SSA | 106.937 | 4 | 26.734 | 0.672 | ns | |

| SSe | 3 379.598 | 85 | 39.760 | ||||

| F0.10(4,85)=2.01 | |||||||

| 促染剂质量分数 Accelerant mass fraction |

上染率 Dye-uptake |

SSA | 15.091 | 6 | 2.515 | 26.778 | ** |

| SSe | 3.287 | 35 | 0.094 | ||||

| F0.01(6,35)=3.37 | |||||||

| 色差 Color difference |

SSA | 163.769 | 6 | 27.295 | 0.893 | ns | |

| SSe | 3 639.211 | 119 | 30.582 | ||||

| F0.10(6,119)=1.82 | |||||||

| 染色温度 Dyeing temperature |

上染率 Dye-uptake |

SSA | 14.110 | 4 | 3.527 | 21.156 | ** |

| SSe | 4.168 | 25 | 0.167 | ||||

| F0.01(4,25)=4.18 | |||||||

| 色差 Color difference |

SSA | 316.131 | 4 | 79.033 | 1.422 | ns | |

| SSe | 4 725.734 | 85 | 55.597 | ||||

| F0.10(4,85)=2.01 | |||||||

| 注:SSA表示A因素的组间离差平方和,SSe表示组内离差平方和。ns表示差异不显著(P>0.05),* *表示差异极显著(P<0.01)。Note:SSA means sum of squares for factor A,SSe means sum of squares for error. ns indicate not significant difference at P>0.05,* * indicate difference is remarkable at P<0.01. | |||||||

当染色温度85 ℃、染料质量分数2%、Na2SO4质量分数3%时,染色时间对杉木木材上染率和色差的影响如图 1 (b) 所示。木材的上染率和表面色差随染色时间延长呈先增大后降低的趋势。这是由于染色过程是染料分子向木材表面吸附、扩散并进入木材内部进行渗透,最后沉淀在木纤维上的缓慢过程[23],因此,染色前期随时间延长上染率增高,色差增大,上染率和色差达到最大的时间分别为4和2 h;随后延长染色时间,已吸附到木纤维上的部分染料分子可能发生解吸,反而使上染率降低[21],色差减小,但二者的变化均不显著,当吸附与解吸达到平衡时,色差基本稳定[24]。方差分析(表 2)表明,染色时间对上染率的影响极显著(P<0.01),但对色差的影响不显著(P>0.05)。

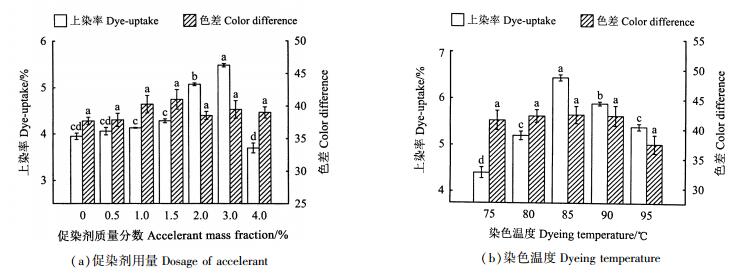

2.3 促染剂用量对杉木木材上染率和色差的影响当染料质量分数2%、染色温度85 ℃、染色时间3 h时,不同质量分数促染剂Na2SO4对杉木木材上染率和色差的影响如图 2 (a)所示。上染率随Na2SO4用量增加呈先增高后降低的趋势,在3.0%时,上染率最高,为5.48%;当Na2SO4质量分数4.0%时,上染率由5.48%降至3.70%,变化显著。而Na2SO4用量变化则使表面色差呈先增大后减小并趋于平缓的趋势,当Na2SO4质量分数1.5%时,色差最大。Na2SO4用量使上染率和色差表现出上述变化的原因是作为促染剂,其加入后减弱了表面带负电的木纤维与染料阴离子间的库仑力,有利于二者间的附着与结合,使上染率和色差均增大;但继续增大促染剂用量,染料对木纤维吸附力的增大将使染料聚集,不利于上染[14]。可见,促染剂用量不宜过大,以3.0%左右为宜。方差分析(表 2)表明,促染剂用量对上染率的影响极显著(P<0.01),但对色差的影响不显著(P>0.05)。

|

图 2 促染剂用量和染色温度对杉木木材上染率和色差的影响 Fig. 2 Effect of dosage of accelerant and dyeing temperature on the dye-uptake and color difference of Chinese fir plantation wood 注:不同小写字母表示数据间差异显著(P<0.05)。Note:Different lowercase letters indicate significant difference at P<0.05. |

在染料质量分数2%、Na2SO4质量分数3%、染色时间3 h时,温度对杉木木材上染率和色差的影响如图 2 (b) 所示。上染率和色差随温度的升高呈先增大后降低的趋势。这是因为温度升高,染料分子运动加快,增大了染料离开染液并与木纤维接触的几率,使木纤维染着吸附增加,因此上染率提高[25],色差逐步增大,85 ℃时,上染率与色差均达最大,分别为6.44%和42.43,即该温度下染色效果较好;进一步升高温度,同样会加速已被木材吸附的染料分子解吸,同时染料分子可能发生热分解,致使上染率降低,色差减小。方差分析表明,染色温度对上染率的影响极显著(P<0.01),但对色差的影响不显著(P>0.05)。

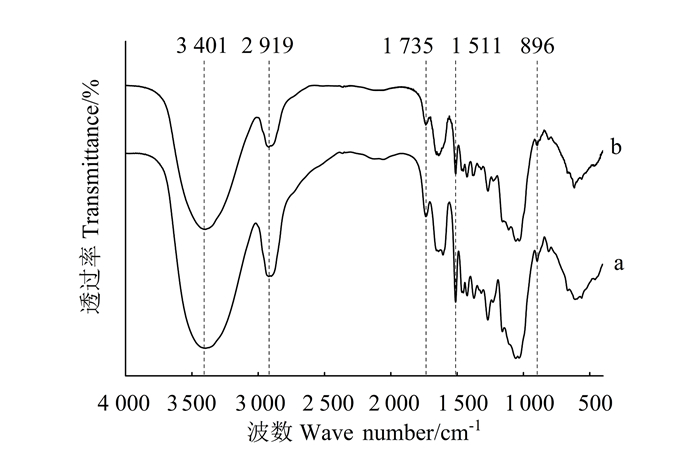

2.5 杉木染色处理前后傅里叶变换红外光谱分析从杉木试材染色处理前后试样的FTIR谱图(图 3)可以看出,染色处理前后,除某些吸收峰强度不同外,试样的FTIR谱图形态基本未变,也没有新的吸收峰产生,说明染色过程中木材与酸性大红3R染料未发生化学反应,二者间主要通过物理吸附结合,与文献[26-28]一致。

|

图 3 杉木木材染色处理前后红外光谱图 Fig. 3 FTIR spectra of untreated and dyed Chinese fir plantation wood 注:a.未处理材;b.染色处理材。 Note:a.untreated sample; b.dyed sample. |

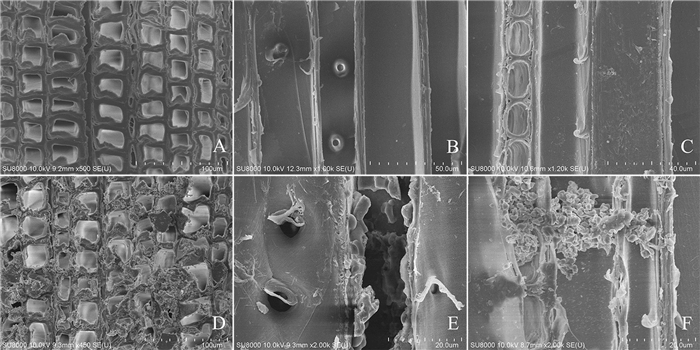

图 4是未处理和染色杉木木材的FESEM观察图。未处理杉木木材横切面的早材管胞近似呈方形或多边形(图 4A),径切面轴向管胞壁上有少量颗粒状内含物附着,具缘纹孔纹孔缘形态完整(图 4B),弦切面可以看到木射线薄壁细胞与轴向管胞之间结合致密,两者主要通过纹孔相连(图 4C);经冻融循环预处理后染色,木材横切面管胞部分呈圆形或椭圆形,并有大量颗粒状染料附着,部分管胞充满团聚的染料(图 4D),但是如果染料浓度太高,充满管胞的染料便会堵塞管胞,影响其渗透过程。在染色材的径切面,发现木材预处理后具缘纹孔纹孔缘断裂,扩大了纹孔通道,染料分子分布在相邻轴向管胞壁微裂隙中(图 4E)。在弦切面上,木射线薄壁细胞与相邻轴向管胞发生分离,染料分子渗透到木射线细胞中,也能看到团聚的染料附着在轴向管胞壁上(图 4F)。

|

图 4 杉木木材未处理与染色处理后的FESEM图 Fig. 4 FESEM micrographs of untreated and dyed Chinese fir plantation wood 注:A.未处理材横切面(500×);B.未处理材径切面(1 000×);C.未处理材弦切面(1 200×);D.染色材横切面(450×);E.染色材径切面(2 000×);F.染色材弦切面(2 000×)。Note:A. transverse section of untreated sample (500×);B. radial section of untreated sample (1 000×);C.tangential section of untreated sample (1 200×);D.transverse section of dyeing sample (450×);E. radial section of dyeing sample (2 000×);F.tangential section of dyeing sample (2 000×). |

随着染料浓度增加、染色时间延长、温度升高和促染剂用量增大,杉木木材的上染率均呈先增大后降低的趋势,且各因素对上染率的影响极显著;当染料质量分数、染色时间、温度和促染剂质量分数分别为2.0%、4 h、85 ℃和3.0%时,上染率均达最大。

木材的表面色差随染料浓度的增加而增大,随温度升高先增后降,随染色时间和促染剂用量的增加呈先增大后减小并趋于平缓的趋势,染料浓度对色差的影响极显著,其它因素的影响则不显著;当染料质量分数、染色时间、温度和促染剂质量分数分别为2.5%、2 h、85 ℃和1.5%时,色差均达最大。

酸性大红3R染料与木材主要通过物理吸附附着在管胞口、轴向管胞壁和木射线薄壁细胞以及预处理后木材产生的微裂纹里,并主要以染料分子间团聚的形式出现。

木材染色是高效利用人工林速生树种的有效途径,但影响染色效果的因素较多,其中染色工艺参数是较关键的因素。因此,后续研究中除了进一步优化出杉木木材染色工艺条件外,还将重点关注染色处理对染透率、染色均匀性、耐水和耐光色牢度等性能之间的关系,以期为实现杉木木材的高效利用提供较系统的理论参考。

| [1] | 国家林业局森林资源管理司. 全国森林资源统计:第八次全国森林资源清查[M]. 北京: 中国林业出版社, 2013: 10-16. |

| [2] | 陈幸良, 巨茜, 林昆仑. 中国人工林发展现状、问题与对策[J]. 世界林业研究, 2014, 27(6): 54–59. |

| [3] | 姜笑梅, 程业明, 殷亚方, 等. 中国裸子植物木材志[M]. 北京: 科学出版社, 2010: 346-349. |

| [4] | 庄雪峰, 陈礼辉, 林金国, 等. 杉木心材6种溶剂提取物的抗菌活性[J]. 森林与环境学报, 2016, 36(2): 231–235. |

| [5] | 彭万喜, 吴义强, 张仲凤, 等. 中国的杉木研究现状与发展途径[J]. 世界林业研究, 2006, 19(5): 54–58. |

| [6] | 邓邵平, 杨文斌, 饶久平, 等. 热处理对人工林杉木尺寸稳定性的影响[J]. 中国农学通报, 2009, 25(7): 103–108. |

| [7] | 邓邵平, 杨文斌, 陈瑞英, 等. 人工林杉木木材力学性质对高温热处理条件变化的响应[J]. 林业科学, 2009, 45(12): 105–111. |

| [8] | SHI Z Q, FU F, WANG S Q, et al. Modification of Chinese fir with Alkyl Ketene Dimer (AKD):processing and characterization[J]. BioResources, 2013, 8(1): 581–591. |

| [9] | 王向歌, 金菊婉, 邓玉和, 等. 不同固含量低分子酚醛树脂浸渍改性杉木板材性能的研究[J]. 西南林业大学学报, 2014, 34(3): 84–88. |

| [10] | HUANG Y H, FEI B H, YU Y, et al. Effect of modification with phenol formaldehyde resin on the mechanical properties of wood from Chinese fir[J]. BioResources, 2013, 8(1): 272–282. |

| [11] | 常佳, 王金林, 王清文, 等. 微波处理对木材染色性能的影响[J]. 林业科学, 2008, 44(6): 109–112. DOI:10.11707/j.1001-7488.20080618 |

| [12] | 吕晓慧, 朱林峰. 速生杨木材染色处理工艺的研究[J]. 中南林业科技大学学报, 2012, 32(1): 70–74. |

| [13] | 吴晓凤, 于志明, 张扬. 青杨生材纵向染色性能的研究[J]. 北京林业大学学报, 2014, 36(3): 125–129. |

| [14] | 陈玉和, 陆仁书, 李宗然. 泡桐单板染色因素对上染率的影响[J]. 木材工业, 2000, 14(1): 8–11. |

| [15] | 马世春, 杨文斌. 人工林杉木板材高温和常温组合干燥研究[J]. 林业科学, 2006, 42(3): 125–128. |

| [16] | 鲍甫成, 段新芳. 人工林杉木木材解剖构造与染色效果相关性的研究[J]. 林业科学, 2000, 36(3): 93–101. DOI:10.11707/j.1001-7488.20000317 |

| [17] | 邓洪, 廖齐, 刘元. 杨木前处理对活性染料渗透性的影响[J]. 中南林学院学报, 2006, 26(6): 88–91. |

| [18] | 张耀丽, 苗平, 庄寿增, 等. 微波、冷冻预处理对改善尾巨桉木材干燥性能的影响[J]. 南京林业大学学报(自然科学版), 2011, 35(2): 61–64. |

| [19] | 江京辉, 赵丽媛, 吕建雄. 低温对木材性质影响研究进展[J]. 世界林业研究, 2014, 27(2): 35–38. |

| [20] | LU J X, LIN Z Y, JIANG J L, et al. Liquid penetration of freeze-drying and air-drying wood of plantation Chinese fir[J]. Journal of Forestry Research, 2005, 16(4): 293–295. DOI:10.1007/BF02858192 |

| [21] | LIU Y, HU J H, GAO J M, et al. Wood veneer dyeing enhancement by ultrasonic-assisted treatment[J]. BioResources, 2015, 10(1): 1198–1212. |

| [22] | 刘晓健. 杨木和水曲柳单板仿珍染色的研究[D]. 哈尔滨: 东北林业大学, 2011. |

| [23] | 郭明辉, 于洪亮, 房敏. 木材性质对其染色效果影响的研究进展[J]. 世界林业研究, 2006, 19(6): 37–40. |

| [24] | 陈玉和, 陆仁书, 郑睿贤. 泡桐单板染色因素对色差的影响[J]. 木材工业, 2000, 14(4): 10–12. |

| [25] | 吕晓慧. 速生杨木材色改良及染色机理研究[D]. 长沙: 中南林业科技大学, 2012. |

| [26] | 李俊玲. 杨木染色日晒牢度影响因素研究及其染色机理初探[D]. 杭州: 浙江理工大学, 2010. |

| [27] | 韦双颖, 王砥, 顾继友. 酸性染料在桦木中的渗透与吸附[J]. 东北林业大学学报, 2008, 36(3): 45–48. |

| [28] | 李红, 于志明. 染料与木材结合机理的研究[J]. 北京林业大学学报, 2005, 27(4): 78–81. |

2018, Vol. 38

2018, Vol. 38