文章信息

- 席雪冬, 雷洪, 杜官本, 吴志刚, 程志泳, 廖晶晶

- XI Xuedong, LEI Hong, DU Guanben, WU Zhigang, CHENG Zhiyong, LIAO Jingjing

- 大豆蛋白改性集成材用三聚氰胺-尿素-甲醛树脂

- Study on the soy been protein modified melamine-urea-formaldehyde resin for glulam

- 森林与环境学报,2017, 37(1): 119-123.

- Journal of Forest and Environment,2017, 37(1): 119-123.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2017.01.019

-

文章历史

- 收稿日期: 2016-01-29

- 修回日期: 2016-05-03

集成材又叫胶合木,是通过指接与拼接2种方式将小块的木材制成各种尺寸的板材,这种木质产品在最大限度保留木材本色前提下,具有强度高、 尺寸稳定性好、 耐水、 环境污染小等特点[1]。 随着森林资源的日渐缩减,小径级人工林树材的使用逐渐占据市场的主导,为了实现小材大用,劣材优用,集成材工业应运而生。 目前,应用于集成材生产的胶黏剂种类主要有间苯二酚类胶黏剂[2]、 异氰酸酯类胶黏剂[3]、 三聚氰胺树脂胶黏剂及酚醛树脂胶黏剂等[4]。 而酚醛类树脂颜色深,间苯二酚类、 异氰酸酯类胶黏剂价格高,使得此类树脂胶黏剂的发展受限。

三聚氰胺-尿素-甲醛(MUF)树脂的合成研究始于20世纪50年代,技术较为成熟[5]。 但其应用主要集中于传统“老三板”的生产[6],由于固化速率慢,强度性能、 耐水性能不足等问题,在集成材中的应用相对较少。 本文以改性大豆蛋白为添加剂来改善MUF共缩聚树脂脆性、 初黏性及胶合强度,以期合成满足集成材生产要求的改性MUF共缩聚树脂。

1 材料与方法 1.1 试验材料甲醛,分析纯,国药集团化学试剂有限公司生产; 尿素,分析纯,国药集团化学试剂有限公司生产; NaOH,分析纯,国药集团化学试剂有限公司生产; 甲酸,分析纯,国药集团化学试剂有限公司生产; 三聚氰胺,化学纯,国药集团化学试剂有限公司生产; 大豆分离蛋白(90%),山东谷神生物科技集团有限公司生产。 实验所用橡胶木板材购自西双版纳沧江木业有限公司,含水率在15%以下,密度0.55-0.65 g·cm-3。

1.2 胶黏剂合成MUF合成工艺: 在反应釜中加入适量甲醛,调节pH值至9.0,升温至50 ℃,添加尿素(U1)、 三聚氰胺(M1); 升温至90~92 ℃,调节pH值至5.0~5.2,反应至浊点(25 ℃),调节pH值至8.5,添加三聚氰胺(M2),保温反应至水混合性100%,立即调节pH值至9.0~9.5,降温至45 ℃时,添加尿素(U2),待尿素完全溶解后调节pH值为8.0~8.5,放料保存。

大豆蛋白改性制备MUF树脂工艺: 分别于MUF合成工艺中的“碱-酸-碱”三阶段加入占不同量的经处理后干燥的大豆蛋白。

1.3 树脂性能测试与表征 1.3.1 树脂基本性能测试参照国标木材胶粘剂及其树脂检验方法GB/T 14074—2006[7],测试合成树脂的基本性能,如黏度、 固含量、 固化时间、 游离甲醛含量等。

1.3.2 物理力学性能测试按GB/T 2689—2011结构用材标准[8]进行,主要测试胶层剪切强度和剥离率。

(1) 剪切试件制作。 参照结构用材标准,以橡胶木为基材,按图 1制备得到胶合木试样。

|

图 1 试件胶合示意图 Fig. 1 Bonding test picture of samples |

试样制备的工艺及参数: 涂胶量260 g·m-2(双面),胶合面积25 mm×25 mm,手工涂胶后陈放10 min,再加压固化; 压力1.5 MPa,室温加压1 h,养生时间72 h。

(2) 剥离率试件制作。 采用同上制备工艺,以400 mm×150 mm×10 mm规格的橡胶木板材为基材制备胶合木。 按照标准[8],制备测试试样,分别进行冷水剥离试验和沸水剥离试验。

1.3.3 核磁共振分析仪器为 Bruker Avance高分辨超导超频核磁共振仪(13C-NMR)。 样品处理及测定参数参照文献[9]。定量分析方法参见文献[10]。

1.3.4 红外光谱分析仪器为 美国瓦里安傅立叶变换红外光谱仪 Varian 1000。 测试条件为 KBr压片法,扫描范围400~4 000 cm-1,扫描32次。

1.3.5 动态热机械性能分析测试仪器为 NETZSCH DMA-242。 分析软件为 NETZSCH Proteus。 测试条件及试件规格参照文献[9]。

2 结果与讨论 2.1 不同添加阶段对树脂性能的影响表 1是不同添加阶段对树脂及其所制胶合木性能影响的试验结果。 在酸性阶段加入处理后的大豆蛋白粉,反应体系黏度急剧增加,导致出现凝胶现象; 在合成工艺的初始碱性阶段引入处理后的大豆蛋白能有效改善树脂黏度,并在适宜范围内,改善集成材生产操作性,一定程度上提高生产效率,而对树脂固化时间及固含量影响不大,并且由于大豆蛋白中的氨基能与甲醛发生反应,从而使得体系中游离甲醛含量明显降低,降幅达52%; 由胶合木力学性能测试实验结果可知,改性后树脂MUF-1所制备的胶合木的干状剪切强度及湿状剪切强度分别增加65%和10%; 经改性后的MUF-1树脂所制备的胶合木,尽管其24 h湿状剪切强度相较于干状剪切强度有大幅度的下降,但仍能满足国家结构集成材标准要求; 在合成后期的二碱阶段加入大豆蛋白,亦能有效改善树脂黏度,降低体系中游离甲醛含量,缩短固化时间,但其耐水性较差,较之未改性MUF树脂,所制备的胶合木的湿状剪切强度降幅达45%; 综上所述,经处理后的大豆蛋白在合成工艺的初始碱性阶段加入,对MUF树脂的改性效果最佳。

| 胶种 Adhesive | 黏度 Viscosity /(mPa·s) | 固化时间 Curing time/s | 固含量 Solid content /% | 游离甲醛含量 Free formaldehyde /% | 干状剪切强度 Dry shear strength /MPa | 24 h湿状剪切强度 Strength of 24-hour-wet-shear /MPa |

| MUF | 50 | 89.0 | 54.1 | 0.29 | 5.12±1.29 | 6.08±0.58 |

| MUF-1 | 300 | 70.0 | 54.5 | 0.19 | 8.46±0.60 | 6.72±0.54 |

| MUF-2 | - | - | - | - | - | - |

| MUF-3 | 530 | 67.3 | 55.1 | 0.21 | 5.50±1.70 | 3.33±1.30 |

表 2为处理后的大豆蛋白不同添加量合成树脂性能及所制板材性能测试结果,其中MUF-a、 MUF-b、 MUF-c分别代表大豆蛋白添加量为甲醛质量的9%、 11%、 13%。 随着大豆蛋白添加量的增大,合成树脂体系中具有较大分子链结构的蛋白质增多从而使其黏度明显增加,固化时间缩短; 随着大豆蛋白添加量的增大,所合成树脂中游离甲醛含量呈现先下降后趋于平稳的趋势,而其对应制备的胶合木强度则不断递减,主要是由于大豆蛋白胶黏性差,随着体系中具有较差性能的大豆蛋白胶量增加,其胶合强度随之下降,耐水性能亦降低。 综合考虑合成树脂基本性能及用其所制备的胶合木性能,试验选取大豆蛋白添加量为甲醛质量的9%较佳。

| 胶种 Adhesive | 黏度 Viscosity /(mPa·s) | 固化时间 Curing time /s | 固含量 Solid content /% | 游离甲醛含量 Free formaldehyde /% | 干状剪切强度 Dry shear strength /MPa | 24 h湿状剪切强度 Strength of 24-hour-wet-shear /MPa |

| MUF-a | 300 | 70 | 54.5 | 0.19 | 8.46±0.60 | 6.72±0.54 |

| MUF-b | 670 | 63 | 54.1 | 0.15 | 7.20±1.06 | 5.52±0.64 |

| MUF-c | 690 | 57 | 55.6 | 0.15 | 4.01±0.53 | 2.54±1.34 |

表 3是用优选胶黏剂MUF-1制备的胶合木的耐水剥离率。 结果表明: 在第一个循环测试中,改性前后所合成的三聚氰胺-尿素-甲醛树脂皆体现良好的耐水性能,胶合木的冷水剥离率和沸水剥离率都为0; 一次循环后,MUF树脂所制备的胶合木的沸水剥离剩余强度(5.12 MPa)较其干状剪切强度明显上升,说明本试验条件下,MUF树脂尽管性能良好,但仍未完全固化,在沸水域中受热,树脂进一步固化,胶合木剪切强度提高; 而经改性后的MUF-1树脂强度较之于干状剪切强度有所减小,可能是因树脂中含有不耐水的生物质大豆蛋白,其在冷(热)水作用下分解,而导致其强度下降; 在第二次循环实验中,未改性的MUF树脂所制备的胶合木在冷、 热水都有产生剥离,且其相应剩余强度亦有较大幅度下降; 而经改性的MUF-1树脂所制备的胶合木在二次循环24 h后,其冷水剥离率仍为0,二次循环4 h后,其沸水剥离率为5%,较未改性前有明显改善。

| 胶种 Adhesive | 24 h冷水(24 hours cold water) | 4 h沸水(4 hours boiling water) | |||||||

| 剥离率 Delamination rate/% | 剩余强度 Residual intensity/MPa | 二次循环剥离率 Second delamination rate/% | 剩余强度 Residual intensity/MPa | 剥离率 Delamination rate/% | 剩余强度 Residual intensity/MPa | 二次循环剥离率 Second delamination rate/% | 剩余强度 Residual intensity/MPa | ||

| MUF | 0 | 5.02±0.30 | 15 | 4.51±0.70 | 0 | 7.80±1.02 | 11 | 5.70±1.31 | |

| MUF-1 | 0 | 6.43±0.38 | 0 | 6.20±1.36 | 0 | 6.30±0.49 | 5 | 5.90±0.80 | |

在核磁碳谱分析中,根据不同化学位移处的积分面积可对样品进行定量分析,推算出相关基团在样品中所占比例。 试验对未改性MUF树脂和改性后MUF-1进行13C-NMR谱图分析。 参照相关文献[11-16],归属峰和计量分析结果见表 4。

| 结构 Structures | 化学位移 Chemical shifts/10-6 | 积分面积比例 Integral area ratio/% | |

| MUF | MUF-1 | ||

| —NH—CH2—NH—(Ⅰ) | 46~48 | 7.97 | 7.23 |

| —NH—CH2—N=(Ⅱ) | 53~55 | 9.24 | 7.15 |

| =N—CH2—N=(Ⅲ) | 60~61 | - | - |

| —NH—CH2OCH2NH—(Ⅰ) | 68~70 | 11.11 | 13.34 |

| —NH—CH2OCH2N=(Ⅱ) | 75~77 | 2.41 | 1.17 |

| =N—CH2OCH2N=(Ⅲ) | 78~80 | 5.54 | 2.57 |

| —NH—CH2OH(Ⅰ) | 64~66 | 44.76 | 45.57 |

| —NH(—CH2)—CH2 OH(Ⅱ) | 71~72 | 11.14 | 13.69 |

| —NH—CH2—O—CH3 | 72~73 | 5.66 | 7.03 |

| HO—CH2—OH | 83~84 | 2.17 | 2.25 |

| HOCH2—O—CH2—OCH2OH | 86~87 | ||

| HOCH2—O—CH2—OCH2OH | 90~91 | ||

| H(CH2O)nOCH2OCH3 | 94~95 | ||

合成树脂过程中加成反应得到羟甲基产物,而醚键、 桥键是通过反应过程消耗羟甲基后转化而来的,所以,亚甲基桥键和醚键所占比例越高,树脂缩聚程度越深。 由表 4可知: 经改性后的MUF-1树脂中桥键总量为14.38%、 醚键为17.08%,较未改性的MUF树脂中的桥键17.21%、 醚键19.06%有所下降,说明大豆蛋白的引入会在一定程度上阻碍了缩聚反应的进行; 而MUF-1中羟甲基总含量为59.26%,较MUF中55.90%高,作为缩聚反应的反应原料,高的羟甲基含量为后期树脂固化进一步缩聚提供原料,这亦是用改性后MUF-1树脂所制备的胶合木性能较MUF更好的原因。

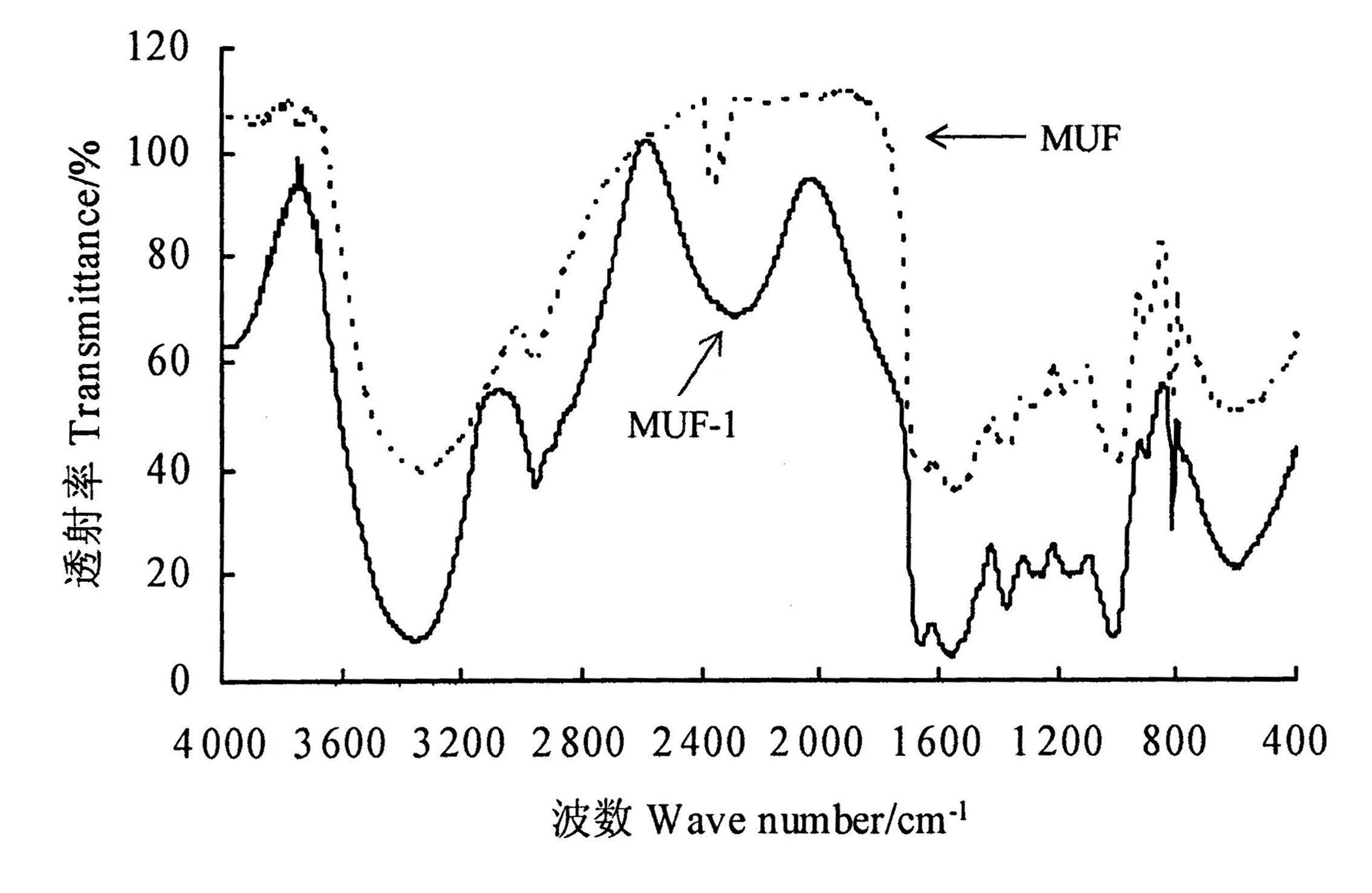

2.5 红外光谱分析图 2为普通MUF树脂与改性后MUF-1树脂的红外分析图谱,参照文献[12-15]对图中各吸收峰相应官能团进行归属: 波数 3 300~3 500 cm-1处为N—H 及O—H伸缩振动峰,2 973 cm-1处为CH2伸缩振动峰,2 360 cm-1处为C—N三键伸缩振动峰,1 580 cm-1处为 N—H弯曲振动峰。 2种树脂红外曲线峰形基本一致,说明反应中没有新的化学键形成; MUF-1中,2 360 cm-1处C—N三键伸缩振动峰及2 979 cm-1处CH2伸缩振动峰的明显增强是由所引入大豆蛋白分子中的C—N、 —CH2键所导致。

|

图 2 2种MUF树脂的红外谱图 Fig. 2 FT-IR spectra of 2 kinds of MUF resin |

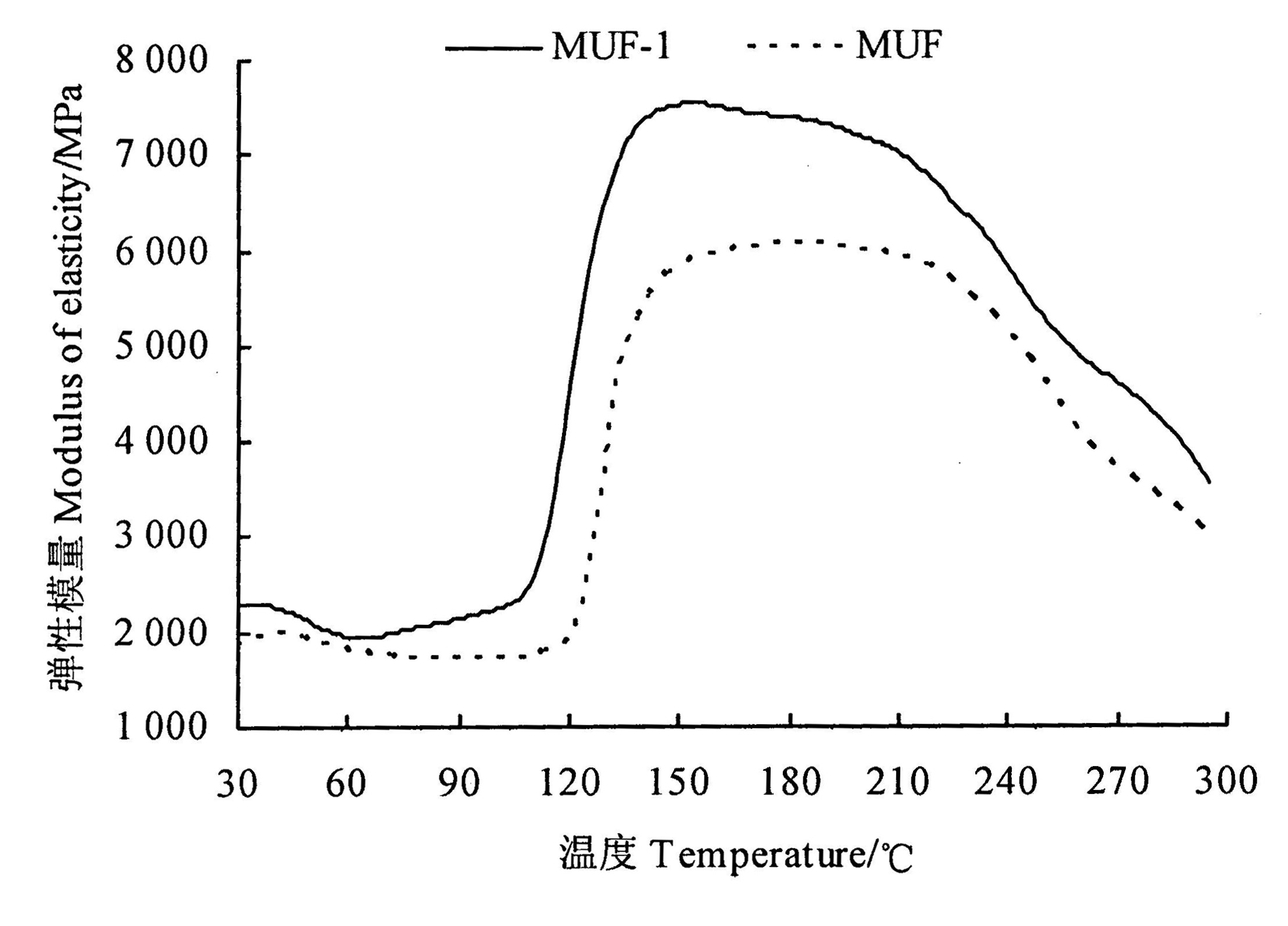

图 3是2组合成树脂的动态热机械性能分析(DMA)。 改性后的树脂MUF-1的初黏性较好,故其初始模量值较MUF高,随着温度的升高,树脂熔解大于固化,故其模量值有所下降; 较未改性MUF树脂,MUF-1的起始固化温度点明显提前,而模量值急剧增加阶段两者斜率基本相同,说明两者固化速率相同,使得在相同条件下,改性后的MUF-1树脂固化更彻底,从而体现出较优的力学性能,这与胶合木力学性能测试结果一致; 改性后的MUF-1树脂的弹性模量较未改性树脂MUF有大幅度提高,在宏观上反映为MUF-1的力学强度较MUF有很大幅度的增加,与前面力学性能测试结果相吻合。

|

图 3 2种树脂的动态热机械性能分析曲线 Fig. 3 Dynamic mechanical analysis spectra of two kinds of resins |

在“弱碱-弱酸-弱碱”合成工艺的初始碱性阶段添加9%处理后大豆蛋白改性效果最佳,改性后树脂MUF-1体系中游离甲醛含量降低52%,其所制备胶合木的干状剪切强度及湿状剪切强度分别增加65%和10%,且具有良好的耐水性能,满足国家结构集成材标准。

13C-NMR分析结果显示,改性大豆蛋白的引入使得合成树脂体系中醚、 桥键含量下降,羟甲基含量上升,说明改性大豆蛋白会在一定程度上阻碍缩聚反应的进行,与红外光谱分析结果相一致。

DMA测试分析表明,改性后的MUF-1树脂起始固化温度降低,在固化速率基本一致的情况下,较之未改性MUF树脂固化更彻底,且改性制备的MUF-1树脂对应的储能模量值高,从而体现出较优的力学性能,与胶合木物理力学性能测试结果一致。

| [1] | 孟令辉, 邢玉清, 张宝山. 集成材用胶粘剂的研制[J]. 化学与粘合, 1996(3): 144–145. |

| [2] | 刘铜宾, 申世杰. 浅谈集成材用胶粘剂及其发展趋势[J]. 中国人造板, 2006, 13(7): 10–12. |

| [3] | 储富祥, 吕时铎. 聚合物乳液的室温交联[J]. 粘合剂, 1991(3): 11–13. |

| [4] | 刘艳, 鹿振友, 左春丽. 浅谈结构集成材用胶粘剂的现状及发展趋势[J]. 人造板通讯, 2004, 11(12): 8–10. |

| [5] | PROPERZI M, PIZZI A, UZIELLI L, et al. Honeymoon MUF adhesives for exterior grade glulam[J]. Holz als Roh-und Werkstoff, 2001, 59(6): 413–421. |

| [6] | 韩书广, 黄润州, 吴羽飞, 等. 改性脲醛树脂合成工艺与胶合性能的关系[J]. 福建林学院学报, 2009, 29(4): 380–384. |

| [7] | 国家质量监督检验检疫总局. 木材胶粘剂及其树脂检验方法:GB/T 14074-2006[S]. 北京:中国标准出版社, 2006:3-17. |

| [8] | 国家质量监督检验检疫总局. 结构用集成材:GB/T 26899-2011[S]. 北京:中国标准出版社, 2011:21-25. |

| [9] | 席雪冬, 吴志刚, 王辉, 等. 高浓度甲醛制备脲醛树脂及其性能分析[J]. 森林与环境学报, 2015, 35(3): 210–213. |

| [10] | 郭晓申, 李涛洪, 梁坚坤, 等. 碱性阶段起始F/U配比对UF最终结构影响的13C-NMR研究[J]. 中国胶粘剂, 2014, 23(11): 1–6. |

| [11] | 胡岚方, 施娟娟, 张伟, 等. 地板基材用MUF树脂胶的聚合过程研究[J]. 生物质化学工程, 2014, 48(2): 29–34. |

| [12] | 吴志刚, 杜官本, 雷洪, 等. UFC和大豆蛋白制备环保脲醛树脂[J]. 林业工程学报, 2016, 1(1): 31–36. |

| [13] | PANANGAMA L A, PIZZI A. A 13C-NMR analysis method for MUF and MF resin strength and formaldehyde emission[J]. Journal of Applied Polymer Science, 1996, 59(13): 2055–2068. |

| [14] | 杜官本, 雷洪, 方群. PMUF共缩聚树脂制备过程中分子结构变化特征的研究[J]. 北京林业大学学报, 2006, 28(6): 132–136. |

| [15] | 王辉, 杜官本, 王洪艳. 不同合成工艺路线下MUF共缩聚树脂结构分布[J]. 林业科技开发, 2015, 29(3): 97–100. |

| [16] | 赵临五, 王春鹏, 施娟娟, 等. 三种三聚氰胺改性脲醛树脂胶结构与性能关系的研究[J]. 林产工业, 2011, 38(1): 16–20. |

2017, Vol. 37

2017, Vol. 37